油田供热锅炉混煤技术研究

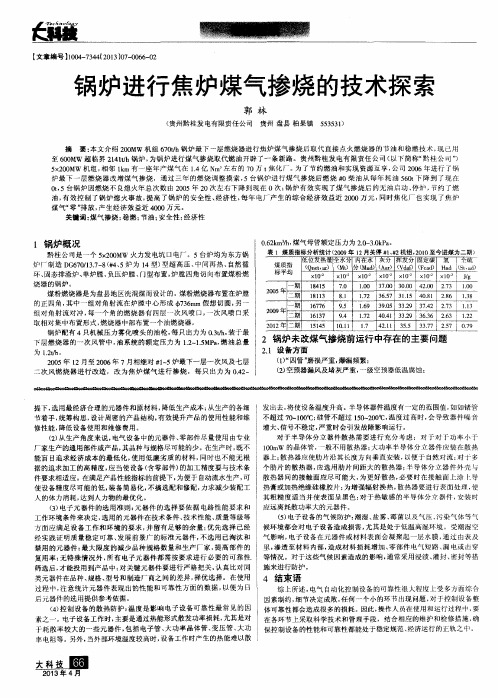

- 格式:doc

- 大小:213.00 KB

- 文档页数:4

小型循环流化床锅炉配煤掺烧实践方案研究摘要:近年来,随着煤炭价格不断走高,煤电企业经营压力不断上升,国内企业纷纷开展配煤掺烧、降本增效工作。

同时,配煤掺烧不当,会产生限负荷、锅炉灭火、严重结焦、环保不达标等问题,本文深入研究了江苏大唐国际如皋热电有限责任公司配煤掺烧相关实践方案,得出小型循环流化床锅炉配煤掺烧可行性和经济性分析结论,对同类型机组开展配煤掺烧工作,具有一定借鉴意义。

关键词:小型;循环流化床锅炉;配煤掺烧1.引言目前,煤炭价格一直居高不下,大大增加了发电企业的发电成本。

为解决发电成本高的问题,提高发电企业经济效益,配煤掺烧技术成为火电厂普遍采用的重要手段。

配煤掺烧是一项复杂的技术手段,不同的掺配煤种和掺配比例直接影响混煤的燃烧特性,从而影响机组的安全性和经济性。

1.研究意义近年来,随着国家经济的飞速发展,电力发展日新月异,用煤需求不断增加。

随着煤炭日渐走俏,煤炭价格不断上扬,使火电企业燃料成本日渐走高,燃煤成本占火电企业成本70%左右,企业经营成本不断攀升。

因此,对火电企业来讲,降低燃煤成本成为企业保证盈利能力的重要举措。

市场上,不同的煤种价格有很大差别,一些劣质煤价格低廉,和其他主烧煤种掺配混合后能够大幅度降低燃料成本,并且有些劣质煤含硫分、灰分比较低,掺烧后在节能减排上能够获得环保效益。

因此,企业迫切需要开展配煤掺烧,降低企业成本并符合国家节能减排的政策要求。

发电厂锅炉型号众多,特性各异,对电厂来说,如果配煤种类或比例不合适,可能产生灭火、严重结焦、环保超标等问题,给火电厂机组安全性和经济性带来重大威胁。

因此是否开展配煤掺烧和掺烧的方案需要因厂而异。

江苏大唐国际如皋热电有限责任公司锅炉是75t/h的小型循环流化床锅炉,具有机组规模小、掺配设备单一、设备改造难度大、锅炉蓄热能力差、掺烧对锅炉燃烧影响大的特点,但合理掺烧可以有效降低燃料成本,提高公司的盈利能力,同时如皋公司地处环保排放要求较高的长三角地区,配煤掺烧必须满足环保的前提,又对配煤掺烧提出了更高的要求。

■矣会_§«,也202丨年第8期环保技术大庆油田集中供热燃煤锅炉烟气净化改造技术高岩大庆油田质量安全环保监督评价中心黑龙江大庆163000摘要:以大庆油田现有集中供热燃煤锅炉为例,分析比较现有烟气净化技术的可行性、经济 性,结合大庆油田现有供热锅炉运行特点,提出布袋除尘(电袋复合除尘)、石灰石石膏法脱硫、SNCR法脱硝(预留SCR改造空间)技术路线,为其实现超低排放提供技术思路,并详细介绍烟气除尘、烟气脱硫、烟气脱硝的工艺技术。

关键词:烟气;燃煤锅;供热;净化大庆油田集中供热燃煤锅炉烟气治理工艺全部采用单元式布置的陶瓷多管干式除尘和碱法湿式脱硫工艺,烟气排放执行《锅炉大气污染物排放标准》(GB 13271-2014)在用锅炉标准。

执行“超低排放”标准是未来几年内的必然趋势,而现有烟气治理工艺仍无法满足《清洁取暖 规划》关于“清洁燃煤集中供暖”和“超低排放”的标准要求。

考虑技术改造的长期有效性与投资经济性之间的关系,结合大庆油田供热锅炉现状,超低排放改造的技术思路确定为通过采取相应的除尘、脱硫与脱硝技术,达到《锅 炉大气污染物排放标准》(GB 13271-2014)锅炉 特别排放限值标准。

1烟气净化关键技术大庆油田供热燃煤锅炉主要炉型为链条炉,根据《锅炉大气污染物排放标准》(GB 13271-2014),链条炉运行过程中产生的大气污染物主要成分为颗粒物、二氧化硫、氮氧化物,对应的烟气净化技术可分为:除尘技术、脱硫技术、脱硝技术。

1.1除尘技术能满足超低排放要求的除尘技术主要有布袋除尘、电袋复合除尘。

1.1.1 布袋除尘基本原理:含尘气流从下部进入圆筒形滤袋,在通过滤料的空隙时,粉尘被滤料阻留下来,透过滤料的清洁气流从排出口排出。

沉积 于滤料层上的粉尘层,在机械振动的作用下从滤料表面脱落下来,落入灰斗中。

技术特点:除去效率可达99%以上,该技术 具有结构简单,投资少,运行稳定的优点。

火电厂燃煤掺烧技术的实际应用研究随着我国工业化和城镇化的迅速发展,能源需求持续增长,火电厂作为我国主要的发电产业之一,承担着巨大的能源供应任务。

传统的燃煤发电方式由于排放高污染物和温室气体,给环境带来了巨大压力,因此如何提高火电厂的燃煤利用效率,减少对环境的不良影响,成为了当前亟待解决的问题之一。

燃煤掺烧技术的实际应用研究,成为了解决这一问题的有效途径之一。

燃煤掺烧技术是指将煤粉与其他可燃性物质混合燃烧的技术,主要包括燃煤与生物质、燃煤与废物、燃煤与石油焦等的掺合燃烧。

燃煤掺烧技术可以有效地提高煤粉的燃烧效率,减少污染物的排放,降低燃煤成本,是一种具有广阔应用前景和市场潜力的发展方向。

目前,燃煤掺烧技术在我国火电厂中的实际应用研究正在逐步深入,下面将对其进行具体分析。

燃煤掺烧技术可以有效降低污染物排放。

传统燃煤发电方式容易产生大量的硫氧化物、氮氧化物和颗粒物等有害气体和颗粒物排放,对环境造成极大影响。

而燃煤掺烧技术的应用可以有效减少这些污染物的排放。

通过掺煤气能够有效减少硫氧化物排放,通过掺燃气体甚至能够实现硫氧化物的“零排放”;通过掺燃生物质等可降低氮氧化物的排放。

燃煤掺烧技术还可以有效控制颗粒物排放,降低对大气环境的不良影响。

燃煤掺烧技术在减少火电厂污染物排放方面具有显著的环保优势。

燃煤掺烧技术还可以提高煤粉的燃烧效率。

燃煤与其他可燃性物质的混合燃烧可以形成更加充分的燃烧,提高煤粉的利用率。

特别是掺煤气和掺燃气体等可燃性气体,其燃烧热值高,能够有效提高煤粉的燃烧效率,减少煤炭的消耗,降低发电成本。

掺煤气还能提高煤粉的燃烧速度,增加燃煤锅炉的热负荷,提高锅炉的稳定性和可调性。

燃煤掺烧技术在提高燃烧效率方面具有显著的经济效益。

燃煤掺烧技术还可以降低燃料成本。

目前,我国生物质等可再生能源资源丰富,而且价格相对较低,直接利用生物质等可再生能源进行掺烧能够有效降低燃料成本。

掺燃其他可燃性废物等还可以实现资源综合利用,降低处理成本,提高能源综合利用效率。

电厂燃用混煤的技术经济探讨混煤技术是指在传统燃煤锅炉中,加入一定比例的其他燃料,例如生物质颗粒、废弃物等,与煤一同进行燃烧。

这种技术能够提高煤的燃烧效率,减少污染排放,是一种较为环保和节能的燃烧方式。

在电厂中,通过采用混煤技术,可以提高发电效率,降低环境污染,减少能源消耗,是一种比较可行的应用方式。

混煤技术的实施需要考虑相关的技术问题。

混煤技术需要对燃烧系统进行一定的改造,以适应不同燃料的燃烧特性,保证燃烧效率和稳定性。

混煤技术也需要对燃料的供给、搅拌、燃烧控制等方面进行调整和优化,以确保混煤燃烧的稳定性和可靠性。

对燃气净化系统也需要进行相应的调整,以满足混煤燃烧后的环保要求。

实施混煤技术需要进行一定的投入和改造,从技术层面考虑,需要充分的技术支持和研发投入。

在经济方面,电厂燃用混煤也需要考虑相关的投资和成本问题。

对于燃煤电厂来说,采用混煤技术需要进行一定的改造和投资,在燃煤锅炉、燃气净化设备等方面进行相应的改造和升级。

这将带来一定的投资成本。

从燃料方面考虑,混煤技术需要考虑其他燃料的供给、质量等问题,可能需要进行新的采购和储存设施的建设,也将带来一定的成本。

混煤技术的实施还需要考虑燃煤电厂的运行成本,例如对新技术的运行维护、人员培训等方面的支出。

从经济层面考虑,混煤技术的实施需要进行全面的成本效益分析,充分考虑投资和成本问题。

尽管混煤技术带来一定的投资和成本问题,但其长期来看是具有较好的经济效益的。

混煤技术能够提高燃煤锅炉的热效率,降低燃料消耗,从长期来看将带来一定的节能效益。

混煤技术能够减少污染排放,提高环保水平,从长期来看将带来一定的环保效益。

混煤技术能够提高电厂的发电效率,减少煤炭资源消耗,从长期来看将带来一定的经济效益。

尽管混煤技术的实施需要一定的投资和改造成本,但从长期来看是具有一定经济效益的。

电厂燃用混煤的技术经济探讨,需要考虑技术改造、投资成本和长期效益等方面的问题。

尽管混煤技术的实施需要一定的投资和改造成本,但从长期来看具有较好的节能环保效益和经济效益。

电厂锅炉混煤掺烧技术的实践分析摘要:为了缓解电厂燃煤供应紧张形势等问题,大部分燃煤电厂开始采用混煤掺烧技术.由于目前锅炉机组主要采用基于人工经验确定混煤掺烧方案,但这种方法容易导致锅炉机组燃烧不稳定、燃烧效率降低、设备磨损严重等问题,因此,需对锅炉机组的混煤掺烧方案进行优化。

电厂锅炉的混煤掺烧技术,对于提高电厂锅炉的燃烧率和资源利用率有着很大的帮助,但同时也存在一定的弊端。

而混煤掺烧技术是一项技术原理比较复杂的技术,其有着着火性、燃尽性以及可磨性的特征。

目前来看,电厂锅炉混煤掺烧主要有着直吹式制粉系统和仓储式制粉系统两种方式,这两种方式在电厂中得到了广泛的应用,有着重要的研究价值。

关键词:电厂锅炉;混煤掺烧技术引言随着煤炭等能源短缺问题的日益严重,混煤掺烧技术为电厂发展提供了新的思路和方向。

锅炉机组采用混煤掺烧时,当其掺烧煤种中的灰分发生变化时,其燃烧产生的粉煤灰量及粒径大小分布也会随之改变.灰渣系统设备主要包括除尘器、灰浆泵及粉煤灰处理设备。

综合考虑除尘器、灰浆泵、离心分级设备和磨粉机运行的电耗、除尘器效率、锅炉冷灰斗的落渣系数及混煤中的灰分等影响因素,为了有效的保证电厂运行时的安全和发电效率,将混煤掺烧技术应用于电厂锅炉中,不仅克服了传统单煤种燃烧的缺点,还有效地提高了电厂运行的稳定性、安全性以及经济性,对保障国家能源安全,实现可持续发展至关重要。

1电厂锅炉混煤掺烧技术的特性1.1可磨性不同类型的煤炭,其可磨性就会有着一定的差别。

如果是可磨性差异比较小的煤炭进行混合,那么很容易就能掺杂的一起。

而如果煤炭之间的可磨性差异比较大,整体煤炭的可磨性就会趋向于可磨性比较高的煤炭,而可磨性高的煤炭粒径更粗,因此燃烧起来也更慢。

所以在煤炭进行掺烧的时候,一定要对难磨煤质燃烧问题进行考虑。

1.2着火性煤质在燃烧的过程中,温度上升时会有这一种热分解效应,在热分解效应下,煤质就会产生煤焦油和一些挥发气体。

目前来看,煤质着火特性所引起的热分解效应会受到升温速率和活化能的影响。

科技资讯2016 NO.19SCIENCE & TECHNOLOGY INFORMATION动力与电气工程38科技资讯 SCIENCE & TECHNOLOGY INFORMATION随着我国经济社会的发展,国内电厂对电煤的需求量增加,电煤供应严重不足,使得更多的电厂开始使用非设计煤种进行燃烧。

为了有效解决电厂锅炉在煤种发生变化后掺烧出现的各种问题,有效保证电厂锅炉的安全、经济、正常运行,笔者深入地分析了锅炉在变煤种掺烧过程中出现的各种问题,并针对性地提出了在掺烧过程中如何进行煤质特性评价、如何选择掺烧方式、如何选取掺烧比例、如何进行运行特性评价,旨在对电厂锅炉变煤种掺烧提供一定的参考和借鉴。

1 电厂锅炉变煤种掺烧可能出现的问题分析电厂锅炉变煤种掺烧可能出现的问题主要体现在以下几个方面:一是在烟煤锅炉内掺烧无烟煤,这些无烟煤为低挥发分无烟煤,在这种烟煤锅炉内掺烧这种低挥发分无烟煤,极容易造成燃烧不稳定和煤粉燃尽度降低的问题。

二是在电厂的锅炉中加入低灰熔点煤,这种掺烧极易造成屏区受热面与燃烧器区的严重结渣,众所周知,结渣会大大提高管壁的温度,也会使排烟温度提升,这无疑会大大降低锅炉的效率。

三是电厂锅炉中掺烧褐煤,这些煤质高挥发分,水分也较高,会大大提高磨煤机落煤管的堵塞几率,也增加了制粉系统爆炸的风险。

这些问题的存在,将会给电厂锅炉的正常、安全、经济运行埋下诸多隐患,需要我们积极采取针对性措施,认真研究电厂锅炉掺烧需要注意的事项,从而对电厂锅炉变煤种掺烧提供有益参考。

2 混煤指标及其对煤质产生的影响分析我国自1993年起,就专门下发文件规定了电厂锅炉燃煤煤质的参数范围,电厂化验室也是依据这一文件对混煤煤质的挥发分、水分、灰分、发热量、灰溶点、硫分进行化验并进行煤质分析、煤种掺配。

一般情况下,混煤的挥发分通常低于按加权平均计算出的挥发分数据,利用挥发分进行着火温度、燃尽率计算和煤粉细度选择时存在一名义挥发分[1]。

油田供热锅炉混煤技术研究

大庆油田矿区服务事业部物业管理三公司

成果主要创造人:王小刚金无浩

成果参与创造人:景殿春魏广玉丑立新梁浩李永春尹苓吴平昌李双

一、项目概况

《油田供热锅炉混煤技术研究》项目由大庆油田矿区服务事业部物业管理三公司于2011年12月5日对1#锅炉进行立项,总投资额为70万元,2012年5月5日进行项目动工实施,2012年7月30日完工。

该项目通过对输送上煤大吨位锅炉使用分层给煤器效果不好问题以及北方冬季煤仓容易产生返冻、粘结等棚煤现象问题进行研究,通过在分层给煤器上方约一到两米的位置把原来的溜煤槽割除,根据溜煤槽实际尺寸及工作要求,设计制作专用的导向槽,在导向槽内部设置合理的混合装置,从而达到了锅炉设计需求的理想布煤效果,彻底消除“火口”和“黑带”现象,优化了锅炉燃烧,提高了设备效率,降低了电耗、煤耗。

通过统计,单台锅炉年节省燃煤34.84万元,节省电量2.86万元,节约维修成本近10万余元。

二、立项的必要性

大庆油田矿区服务事业部物业三公司登峰燃煤锅炉房现有59MW(80吨/小时)大连产燃煤链条锅炉5台,配有分层给煤器,一直存在着以下两个问题:

1.燃烧工况不理想,煤耗量高

机械联合输送上煤大吨位锅炉使用分层给煤器效果不好(如图一),分层布煤只是把燃煤纵向排列,在炉排由下至上按煤块颗粒由大到小分层排列,起到疏松煤层,防止漏煤,改善通风的效果。

但对于煤从输煤皮带上落入煤仓过程中自然堆积形成“山”字,在炉排宽度引起块、沫自然分离致使炉排横向配风不一致从而导致燃烧工况差的现象却

不能有所改变。

(图一)

2、溜煤槽棚煤

锅炉燃煤加水有时在煤场进行,在北方的冬季由于积雪会产生冻块,煤的粘度大;冬季锅炉房煤库保温性差;煤仓容易产生返冻、粘结等棚煤现象,致使经常发生炉排煤层薄厚不均、断煤等情况,虽加有相应装置但不能彻底解决,有时反而加剧堵煤的密实程度。

需司炉工随时观察,一旦发生断煤就要工人爬到溜煤槽上敲击处理,甚至进入溜媒槽内进行清理,由此大大增加了工人的安全风险和劳动强度。

三、技术革新主要内容

对溜煤系统进行相应改造(加装混煤器):在分层给煤器上方约一到两米的位置把原来的溜煤槽割除,根据溜煤槽实际尺寸及工作要求,设计制作专用的导向槽,在导向槽内部设置合理的混合装置,其作用相当于建筑用砂浆搅拌机,改变自上而下由重力下落入煤仓形成块、沫分离的煤的运行方向,使之在此范围内进行360度的横向运动,将块、沫分离,把水分不均的煤进行充分的混合搅拌,根据煤耗量调整混合均匀程度,使块、沫和干、湿度混合均匀后的煤,再由分层给煤器加以分层,这样炉排面上“下块”“上沫”逐级规则排列,煤层均匀平整,横向配风一致(如图二),

达到了锅炉设计需求的理想布煤效果,彻底消除“火口”和“黑带”现象,为充分燃烧创造必要条件。

图二

溜煤槽最易棚煤的位置在溜煤槽的最下方(即与分层给煤的结合部)(如图三)

图三

因为与分层给煤配套溜煤槽的下方角度坡缓,内部溜煤空陡然间减小,100吨重的煤全部压在分层给煤的布煤滚上,由于块、沫压强不一致,煤的水分不均匀,致使布煤辊在运转过程中布煤薄厚不均,堆积在布煤辊上部的部分水分大粘度高的燃煤棚堵在溜煤槽下端,致使部分溜煤不畅从而也造成了分层布煤不均,棚煤严重时造成了炉排断煤现象。

通过此次改造在原分层给煤的上方改造的均匀混合搅拌系统,减轻了分层给煤布煤辊的承受压力,均匀混合搅拌系统在混合过程中能够把燃煤横向拉动,部分棚堵位置的燃煤得到了均匀的补充与分配,从而有效解决了炉排断煤的问题。

在搅拌混煤的过程中能够把棚煤解堵,均匀流畅的把燃煤输送给分层给煤器,彻底解决炉排燃煤块、沫分离、布煤厚度不均、水分不均及断煤现象,从而达到更好的燃烧工况。

四、改造后的效果

1、炉排面上块、沫均匀,干湿度均匀,煤层平整,通风均匀。

2、“三条线”(水平一条线、起火一条线、燃尽一条线)显现。

着火同步,燃烬同步,火床上无“黑带”和“火口”,到第五风室燃料煤就已经完全燃烧,无黑煤和红炭,全部燃烬为白色炉渣。

3、挥发份低、发热量低的劣质煤能正常稳定燃烧,解决了锅炉煤种适应性差,着火困难等问题。

4、提高锅炉效率,减少出渣量,降低除渣系统负荷,维修强度大为降低,显著降低烟尘排放浓度,改善除尘效果。

5、本年度采暖期,未进行改造的2#至5#锅炉均出现棚煤现象,而技术革新的1#锅炉没有出现棚煤现象,降低了职工劳动强度并提升运行可靠性。

6、通过链条锅炉混煤技术提高炉排使用寿命,降低维修成本。

7

在相同的煤层厚度下,鼓风频率降低8.3%,引风频率降低6.1%,锅炉出力提升2.15%。

在相同负荷下,鼓风频率降低10.05%,引风频率降低5.22%,煤层厚度减少1.87%。

综上对比,登峰供热锅炉平均出力1#锅炉(已实施改造锅炉)比2#锅炉(未实施改造锅炉)提升2%,鼓风频率降低9.18%,引风频率降低5.66%。

五、投资预算与经济效益评价

1.投资预算:80T/H一台优化燃烧系统改造单价:70万元。

2、每供暖期各项成本(燃煤、耗电、维修)节约共计40.11万元

(1)燃煤节约:80T/H锅炉每采暖年耗煤2.6万吨。

按之上统计节煤2%计算2.6*2%=520(吨),按每吨煤价格670元计算:520*670=34.84(万元)。

(2)电量节约:引风机年耗电量约60万度,鼓风机年耗电量约18万度,引风用电年节约60*5.66%=3.39万度,鼓风用电年节约18*9.18%=1.65万度,合计节约用电5.04万度,节约成本3.07万元。

(3)维修成本节约:经过每个采暖期的运行,未改造的锅炉炉排导向轮不同程度损坏约300个,改造后的锅炉导向轮损坏约80个;未改造的锅炉除渣机冬季共计抢修3次,更换渣机板链约50套,改造后的锅炉除渣机无重大抢修事故。

(因燃烧工况不好,跑火严重,渣量多,渣块大,致使渣机磨损严重),节约维修成本约2万元。

(4)设备使用寿命:设计使用寿命10年。

(5)维修费用:普通维修每年约2000元。

大庆油田矿区服务事业部物业管理三公司登峰供热分公司通过实施锅炉混煤技术应用后,除获得可观的经济效益外,也能取得相当大的社会效益。

对在大庆民用供热方面的发展也有着指导性的意义,必将为大庆地区的供暖事业,向高效、节能、环保方面发展做出突出的贡献。

该技术革新成果对大庆油田矿区服务事业部所属的多座燃煤锅炉房有良好的推广价值。