ASTM E8 E8M-2013a金属材料拉伸试验方法

- 格式:doc

- 大小:1.28 MB

- 文档页数:49

ASTM E8/E8M – 09金属材料拉伸试验方法1本标准是以固定代号E8/E8M 发布的。

其后的数字表示原文本正式通过的年号;在有修订的情况下,为最后一次的修订年号;括弧中数字为最后一次重新确认的年号。

年号右上角有(∈)的,表示自最后一次修订或确认之后编辑上有所改动。

本标准已经美国防部认可采用。

1.范围*1.1 本方法适用于室温下任何形状的金属材料的拉伸试验,特别是对于屈服强度、屈服点伸长率、抗拉强度、伸长率和断面收缩率的测定。

1.2 E8和E8M试样最大的区别在于原始标距,E8中对于大多数圆形试样标距长度的要求是4D,而E8M是5D,实际生产中一般认为用粉末冶金(P/M)材料制成的试样可无此要求,以保持工业要求的材料的压力至规定的设计面积和密度。

1.3除本方法规定外,可根据需要对特殊材料制定单独的技术规范及试验方法。

例如:见试验方法和定义A 370及试验方法B 557M和B557M。

1.4除非另有规定,室温应定为10°C~38°C。

1.5 带国际单位制的数值与英制数值应区别对待,不同单位制的数值换算过来不完全相等,所以每一种单位制都应该单独使用。

两种单位制的混合使用就偏离了本标准。

1.6 本标准并不涉及所有安全的问题,如果有,也是与它的用途相关。

在使用前制定适当的安全和健康规范,确定适用的规章制度是本标准使用者的责任。

2. 参考文件2.1 ASTM 标准:2A 356/A356M 厚壁汽轮机用铸钢、碳素钢、低合金钢和不锈钢规范。

A 370 钢产品力学性能试验方法及定义B557 锻、铸铝合金及镁合金产品拉伸试验方法B 557M 锻、铸铝合金及镁合金产品拉伸试验方法[公制]E 4 试验机的力校验方法E 6 力学试验方法相关术语定义E 8 金属材料拉伸试验方法E 29 用标准方法确定性能所得试验数据的有效位数的推荐方法E 83 引伸计的校验及分级方法E 345 金属箔拉伸试验方法E 691 实验室之间探讨确定试验方法精确度的实施指南E 1012 在拉伸负荷下校验试样对中的方法E1856 评估用于从万能试验机中采取数据的电脑采集数据系统指导方法3. 术语3.1 定义――E6定义中规定的拉伸试验相关术语定义适用于本拉伸试验方法中使用的术语。

金属材料的拉伸实验(电拉)一.实验目的1.测定低碳钢材料在常温、静载条件下的屈服极限σs,强度极限σb,延伸率δ和断面收缩率ψ。

2.测定铸铁材料在常温静载下的强度极限σb。

3.观察低碳钢﹑铸铁在拉伸过程中出现的各种现象,分析P-△L图的特征。

4.比较低碳钢与铸铁力学性能的特点和试件断口情况分析其破坏原因。

5.了解微机控制电子万能材料试验机的构造原理,学习其使用方法。

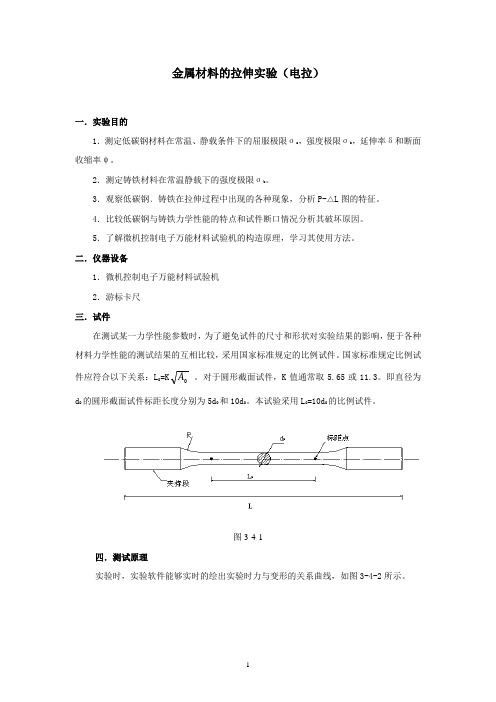

二.仪器设备1.微机控制电子万能材料试验机2.游标卡尺三.试件在测试某一力学性能参数时,为了避免试件的尺寸和形状对实验结果的影响,便于各种材料力学性能的测试结果的互相比较,采用国家标准规定的比例试件。

国家标准规定比例试A。

对于圆形截面试件,K值通常取5.65或11.3。

即直径为件应符合以下关系:L0=Kd0的圆形截面试件标距长度分别为5d0和10d0。

本试验采用L0=10d0的比例试件。

图3-4-1四.测试原理实验时,实验软件能够实时的绘出实验时力与变形的关系曲线,如图3-4-2所示。

图3-4-21.低碳钢拉伸⑴.弹性阶段弹性阶段为拉伸曲线中的OB段。

在此阶段,试件上的变形为弹性变形。

OA段直线为线弹性阶段,表明载荷与变形之间满足正比例关系。

接下来的AB段是一非线弹性阶段,但仍满足弹性变形的性质。

⑵.屈服阶段过弹性阶段后,试件进入屈服阶段,其力与曲线为锯齿状曲线BC段。

此时,材料丧失了抵抗变形的能力。

从图形可看出此阶段载荷虽没明显的增加,但变形继续增加;如果试件足够光亮,在试件表面可看到与试件轴线成45°方向的条纹,即滑移线。

在此阶段试件上的最小载荷即为屈服载荷P s.⑶.强化阶段材料经过屈服后,要使试件继续变形,必须增加拉力,这是因为晶体滑移后增加了抗剪能力,同时散乱的晶体开始变得细长,并以长轴向试件纵向转动,趋于纤维状呈现方向性,从而增加了变形的抵抗力,使材料处于强化状态,我们称此阶段为材料的强化阶段(曲线CD部分)。

强化阶段在拉伸图上为一缓慢上升的曲线,若在强化阶段中停止加载并逐步卸载,可以发现一种现象——卸载规律,卸载时载荷与伸长量之间仍遵循直线关系,如果卸载后立即加载,则载荷与变形之间基本上还是遵循卸载时的直线规律沿卸载直线上升至开始卸载时的M点。

实验一 金属材料的拉伸实验拉伸是材料力学最基本的实验,通过拉伸可以测定出材料一些基本的力学性能参数,如弹性模量、强度、塑性等。

一.实验目的1.测定低碳钢拉伸时的强度性能指标:屈服应力s σ和抗拉强度b σ。

2.测定低碳钢拉伸时的塑性性能指标:伸长率δ和断面收缩率ψ。

3.测定灰铸铁拉伸时的强度性能指标:抗拉强度b σ。

4.绘制低碳钢和灰铸铁的拉伸图,比较低碳钢与灰铸铁在拉伸时的力学性能和破坏形式。

二.实验仪器、设备1.电子万能试验机(或液压万能材料试验机)。

2.钢尺。

3.数显卡尺。

三、实验试样按照国家标准GB6397—86《金属拉伸试验试样》,金属拉伸试样的形状随着产品的品种、规格以及试验目的的不同而分为圆形截面试样、矩形截面试样、异形截面试样和不经机加工的全截面形状试样四种。

其中最常用的是圆形截面试样和矩形截面试样。

对试样的形状、尺寸和加工的技术要求参见国家标准GB6397—86。

夹持 过渡(a) (b)图1-1 试件的截面形式试样分为夹持部分、过渡部分和待测部分(l )。

标距(l 0)是待测部分的主体,其截面积为A 0。

按标距(l 0)与其截面积(A 0)之间的关系,拉伸试样可分为比例试样和非比例试样。

按国家标准GB6397-86的规定,比例试样的有关尺寸如下表1-1。

四.实验原理(一)塑性材料弹性模量的测试:在弹性范围内大多数材料服从虎克定律,即变形与受力成正比。

纵向应力与纵向应变的比例常数就是材料的弹性模量E ,也叫杨氏模量。

因此金属材料拉伸时弹性模量E 地测定是材料力学最主要最基本的一个实验。

测定材料弹性模量E 一般采用比例极限内的拉伸试验,材料在比例极限内服从虎克定律,其荷载与变形关系为:EA PL L ∆=∆ 若已知载荷ΔF 及试件尺寸,只要测得试件伸长ΔL 或纵向应变即可得出弹性模量E 。

ε∆⋅∆=∆∆∆=1)(000A P A L PL E本实验采用引伸计在试样予拉后,弹性阶段初夹持在试样的中部,过弹性阶段或屈服阶段,弹性模量E 测毕取下,其中塑性材料的拉伸实验不间断。

金属材料抗拉强度的测试方法哎呀,说到金属材料的抗拉强度测试,这可真是个技术活儿。

你想想,咱们平时用的锅碗瓢盆,还有那些高楼大厦,哪个不是金属做的?要是这些金属不够结实,那可就麻烦大了。

所以,测试金属材料的抗拉强度,就是看看它们能承受多大的拉力,这事儿可不能马虎。

首先,咱们得有个测试的家伙事儿,叫做万能材料试验机。

这玩意儿可不简单,它就像个大力士,能拉能压,能弯能扭。

咱们今天就用它来测试金属材料的抗拉强度。

测试开始前,得先准备个样品。

这个样品得是标准的,比如一个圆柱形的金属棒,直径和长度都有规定。

为啥要这样呢?因为这样能保证测试结果的准确性和可比性。

你想啊,要是样品大小不一,那测试出来的结果能一样吗?样品准备好了,接下来就是装夹。

把样品放在试验机的两个夹头之间,一个夹头固定,另一个夹头连着一个力传感器。

这样,当样品被拉伸时,力传感器就能测出力的大小。

好了,一切准备就绪,可以开始测试了。

操作员会慢慢地增加拉力,直到样品被拉断。

这时候,力传感器会记录下最大的力值。

然后,用这个力值除以样品的横截面积,就得出了抗拉强度。

但是,这还没完。

因为金属材料在拉伸过程中,会先发生弹性变形,然后是塑性变形,最后才是断裂。

所以,咱们还得记录下样品在不同阶段的力值和伸长量,这样才能更全面地了解材料的性能。

测试完成后,操作员会根据记录的数据,绘制出一条应力-应变曲线。

这条曲线就像个故事,讲述了样品从开始拉伸到最终断裂的全过程。

通过分析这条曲线,咱们就能知道材料的弹性模量、屈服强度、抗拉强度等等重要的性能参数。

总之,金属材料抗拉强度的测试,虽然听起来挺高大上的,但其实原理并不复杂。

就是通过拉伸样品,测量它在不同阶段的力值和伸长量,然后分析数据,得出材料的性能参数。

这事儿虽然听起来简单,但实际操作起来,还是需要一定的技术和经验的。

毕竟,这关系到咱们日常生活中的很多用品的安全性和可靠性,可不能马虎。

金属材料的拉伸试验

试样一般为圆形(GB/T228.1—2010)规定试样截面可为:圆形、矩形、多边形、环形)拉伸试样。

两端为夹持部分,中间为试验长度。

L为标距(测量伸长用的试样的圆柱部分长度);L0为原始标距(室温下施力前的试样标距)。

试样的一端被夹紧在固定于拉伸试验机静止端(下端)的卡具上,其另一端紧固在试验机的作动筒(运动部分,上端)上。

作动筒通常以固定不变的速率移动并给试样施加载荷。

试验通常持续进行到试样断裂为止。

在试验过程中,作用于试样上的载荷是用叫做“载荷箱”的测力传感器来测定的。

应变是通过直接连接到试样标距上的伸长计(测量试样长度变化的仪器)来测量的。

载荷和伸长量可以用计算机以数字形式或者用x-y记录仪以模拟信号形式记录下来。

可以由载荷—伸长量的测定结果直接获得应力—应变关系曲线。