熔焊知识第二次培训-MAG焊及焊接缺陷(焊工)

- 格式:ppt

- 大小:2.41 MB

- 文档页数:19

常见焊接缺陷的产生原因及解决方法常见焊接缺陷:焊缝外观形状不符合要求、裂纹、气孔、咬边、未焊透、未熔合、夹渣、焊瘤、塌陷、凹坑、烧穿。

最危险的缺陷是:裂纹。

产生原因及解决方法:一、焊缝表面尺寸(外观形状)不符合要求:焊缝表面高低不平、焊缝宽窄不齐、尺寸过大或过小,角焊缝单边及焊脚尺寸不符合要求,均属于焊缝表面尺寸不符合要求。

1.产生原因:焊件坡口角度不对,装配间隙不均匀,焊接速度不当或运条手法不正确,焊条和角度选择不当,埋弧焊工艺参数选择不正确等都会造成该种缺陷。

2.防止方法:选择适当的坡口角度和装配间隙;正确选择焊接工艺参数,特别是焊接电流,采用恰当的运条手法和角度,以保证焊缝成形均匀一致。

二、焊接裂纹:在焊接应力及其它致脆因素的共同作用下,焊接接头局部地区的金属原子结合力遭到破坏而形成的新界面所产生的缝隙叫焊接裂纹。

它具有尖锐的缺口和大的长宽比特征。

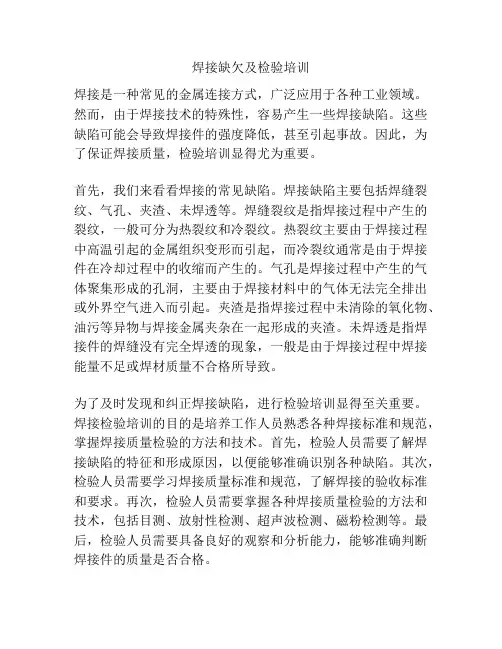

1.热裂纹:焊接过程中,焊缝和热影响区金属冷却到固相线附近的高温区产生的焊接裂纹叫热裂纹。

1)产生原因:是由于熔池冷却结晶时,受到拉应力作用,而凝固时,低熔点共晶体形成的液态薄层共同作用的结果。

增大任何一方面的作用,都能促使形成热裂纹。

2)防止方法:a)控制焊缝金属中有害杂质的含量,即碳含量≤0.1%,硫、磷含量≤0.03%。

减少熔池中低熔点共晶体的形成。

b) 预热,降低冷却速度,改善应力状况。

c)d)适当调整焊接工艺参数,保证合理焊缝形状,尽量避免得到深而窄的焊缝。

e) 采用收弧板,将弧坑引至焊件外面,即使发生弧坑裂纹,也不影响焊件本身。

2. 冷裂纹:焊接接头冷却较低温度(对钢来说在MS 温度以下或200~300℃)产生的焊接裂纹叫冷裂纹。

1) 产生原因:主要发生在中碳钢、低合金和中合金高强度钢中。

原因是焊材本身具有较大的淬硬倾向,焊接熔池中溶解了多量的氢,以及焊接接头在焊接过程中产生了较大的拘束应力。

2) 防止方法:a) 控制焊缝金属中的含氢量。

焊接缺欠及检验培训焊接是一种常见的金属连接方式,广泛应用于各种工业领域。

然而,由于焊接技术的特殊性,容易产生一些焊接缺陷。

这些缺陷可能会导致焊接件的强度降低,甚至引起事故。

因此,为了保证焊接质量,检验培训显得尤为重要。

首先,我们来看看焊接的常见缺陷。

焊接缺陷主要包括焊缝裂纹、气孔、夹渣、未焊透等。

焊缝裂纹是指焊接过程中产生的裂纹,一般可分为热裂纹和冷裂纹。

热裂纹主要由于焊接过程中高温引起的金属组织变形而引起,而冷裂纹通常是由于焊接件在冷却过程中的收缩而产生的。

气孔是焊接过程中产生的气体聚集形成的孔洞,主要由于焊接材料中的气体无法完全排出或外界空气进入而引起。

夹渣是指焊接过程中未清除的氧化物、油污等异物与焊接金属夹杂在一起形成的夹渣。

未焊透是指焊接件的焊缝没有完全焊透的现象,一般是由于焊接过程中焊接能量不足或焊材质量不合格所导致。

为了及时发现和纠正焊接缺陷,进行检验培训显得至关重要。

焊接检验培训的目的是培养工作人员熟悉各种焊接标准和规范,掌握焊接质量检验的方法和技术。

首先,检验人员需要了解焊接缺陷的特征和形成原因,以便能够准确识别各种缺陷。

其次,检验人员需要学习焊接质量标准和规范,了解焊接的验收标准和要求。

再次,检验人员需要掌握各种焊接质量检验的方法和技术,包括目测、放射性检测、超声波检测、磁粉检测等。

最后,检验人员需要具备良好的观察和分析能力,能够准确判断焊接件的质量是否合格。

在进行焊接检验培训时,应注重理论与实践相结合。

除了学习理论知识外,还应进行实际操作,加深对焊接缺陷的认识。

通过实践训练,检验人员能够提高对焊接质量的判断能力和准确性。

总之,焊接缺陷是影响焊接质量的重要因素,检验培训是保证焊接质量的有效手段。

通过培训,可以提高焊接工作人员对焊接缺陷的识别能力和判断准确性,从而提高焊接质量的稳定性和可靠性。

焊接是一项关键的金属加工方法,在各个行业中都有广泛的应用。

然而,由于焊接的特殊性和复杂性,存在许多潜在的缺陷和问题。