料仓计算书

- 格式:docx

- 大小:494.71 KB

- 文档页数:11

料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m³。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

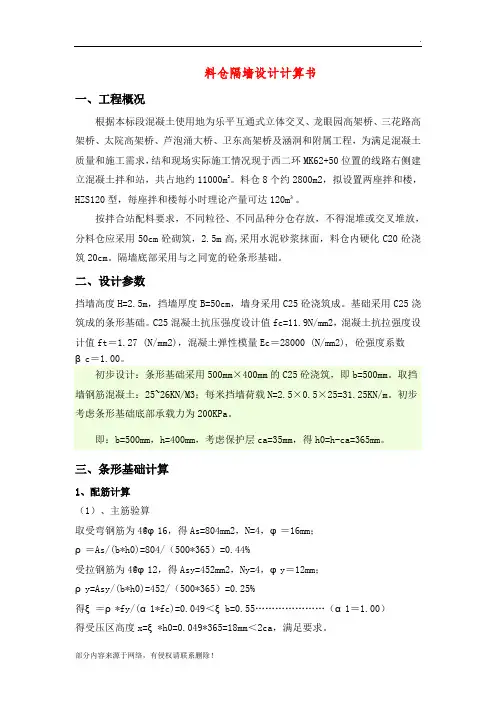

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=mm2,混凝土抗拉强度设计值ft= (N/mm2),混凝土弹性模量Ec=28000 (N/mm2), 砼强度系数βc=。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=××25=m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

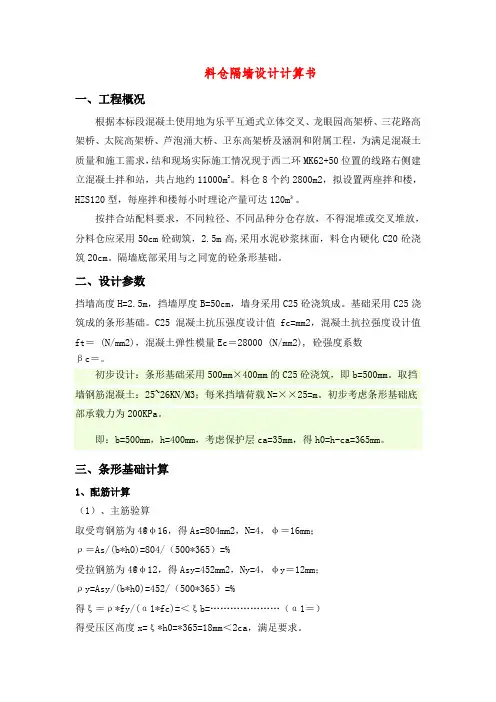

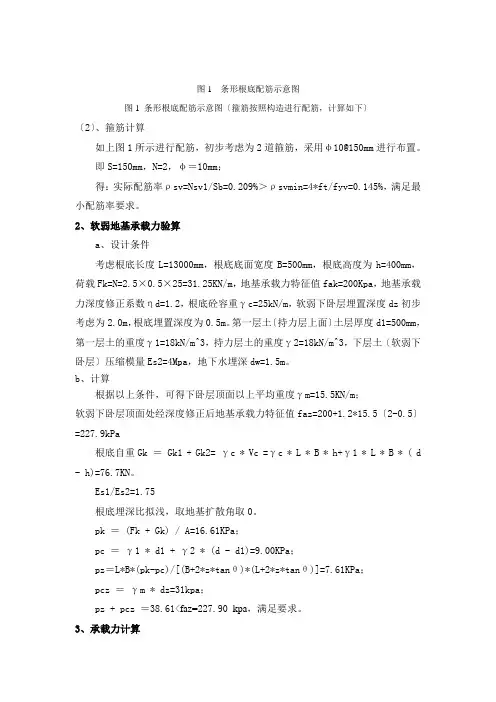

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=%得ξ=ρ*fy/(α1*fc)=<ξb=…………………(α1=)得受压区高度x=ξ*h0=*365=18mm<2ca,满足要求。

4@φ124@φ16图1 条形基础配筋示意图图1 条形基础配筋示意图(箍筋按照构造进行配筋,计算如下)(2)、箍筋计算如上图1所示进行配筋,初步考虑为2道箍筋,采用φ10@150mm进行布置。

图1 条形根底配筋示意图图1 条形根底配筋示意图〔箍筋按照构造进行配筋,计算如下〕〔2〕、箍筋计算如上图1所示进行配筋,初步考虑为2道箍筋,采用φ10@150mm进行布置。

即S=150mm,N=2,φ=10mm;得:实际配筋率ρsv=Nsv1/Sb=0.209%>ρsvmin=4*ft/fyv=0.145%,满足最小配筋率要求。

2、软弱地基承载力验算a、设计条件考虑根底长度L=13000mm,根底底面宽度B=500mm,根底高度为h=400mm,荷载Fk=N=2.5×0.5×25=31.25KN/m,地基承载力特征值fak=200Kpa,地基承载力深度修正系数ηd=1.2,根底砼容重γc=25kN/m,软弱下卧层埋置深度dz初步考虑为2.0m,根底埋置深度为0.5m。

第一层土〔持力层上面〕土层厚度d1=500mm,第一层土的重度γ1=18kN/m^3,持力层土的重度γ2=18kN/m^3,下层土〔软弱下卧层〕压缩模量Es2=4Mpa,地下水埋深dw=1.5m。

b、计算根据以上条件,可得下卧层顶面以上平均重度γm=15.5KN/m;软弱下卧层顶面处经深度修正后地基承载力特征值faz=200+1.2*15.5〔2-0.5〕=227.9kPa根底自重Gk = Gk1 + Gk2= γc * Vc =γc * L * B * h+γ1 * L * B * ( d - h)=76.7KN。

Es1/Es2=1.75根底埋深比拟浅,取地基扩散角取0。

pk = (Fk + Gk) / A=16.61KPa;pc =γ1 * d1 + γ2 * (d - d1)=9.00KPa;pz=L*B*(pk-pc)/[(B+2*z*tanθ)*(L+2*z*tanθ)]=7.61KPa;pcz =γm * dz=31kpa;pz + pcz =38.61<faz=227.90 kpa,满足要求。

精心整理料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,ρ=As/(b*h0)=804/(500*365)=0.44%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=0.25%得ξ=ρ*fy/(α1*fc)=0.049<ξb=0.55…………………(α1=1.00)得受压区高度x=ξ*h0=0.049*365=18mm<2ca,满足要求。

图1条形基础配筋示意图图1条形基础配筋示意图(箍筋按照构造进行配筋,计算如下)(2)、箍筋计算如上图1所示进行配筋,初步考虑为2道箍筋,采用φ10@150mm进行布置。

即S=150mm,N=2,φ=10mm;得:实际配筋率ρsv=Nsv1/Sb=0.209%>ρsvmin=4*ft/fyv=0.145%,满足最小配筋率要求。

2、软弱地基承载力验算a、设计条件考虑基础长度L=13000mm,基础底面宽度B=500mm,基础高度为h=400mm,荷载Fk=N=2.5×0.5×γ,下层b、计算pkpcpzpcz3条形基础抗弯承载力Mu=α1*fc*b*h0^2*ξ*(1-0.5*ξ)+fy*Asy*(h0-ca))/1000000=79.6KN*mMu>N=2.5×0.5×25=31.25KN/m,满足隔墙自身受力要求。

需要的承载力为Ny=Mu*b=39.8Kpa<地基承载力N=200Kpa,满足地基承载力要求。

四、挡墙计算相关参数:查得砂堆积密度1.4~1.7吨/立方,碎石堆积1.4~1.5吨/立方。

料仓隔墙设计计算书原版Document number:PBGCG-0857-BTDO-0089-PTT1998料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m3。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=mm2,混凝土抗拉强度设计值ft= (N/mm2),混凝土弹性模量Ec=28000 (N/mm2), 砼强度系数βc=。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=××25=m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=%得ξ=ρ*fy/(α1*fc)=<ξb=…………………(α1=)得受压区高度x=ξ*h0=*365=18mm<2ca,满足要求。

第三届湖北省“结构设计大赛”设计方案设计人:张学强、侯金穗、徐立一、 料仓装料部分: <一>形状尺寸1、形状:采用直圆筒状主装料仓,如图所示:2、图中圆筒部分高h1,圆台状部分高h2,其中 h1、 h2由以下过程计算体积:kg mm kg V 6010410039≥⨯⨯-mm 70021≤+h h mm 2002≤h()V h h ≥⨯⨯⨯+++⨯⨯22212460200602004200ππ3、考虑到料仓稳定性,结构体重心较低,圆台倾斜角较小,结合上述计算,最优方案为:mm h 4972= mm h 1181≥4、又考虑到料仓内部加固的箍竹片会占据一定体积,所以使上部略大于计算理论值,最终确定料仓尺寸为:mm h 5501= mm h 1202= <二>加固方法1、圆筒部采用内部竖直方向装配竹片,外部横向加环形竹箍固定的方式。

2、圆台部分采用圆筒部分向内部弯折延续,并且在折点内侧环箍加固及下部外侧环箍加固的方式。

3、为使下部形成圆台状,应将竹片加工成向下部逐渐变窄的尖竹片。

4、弯折处细部结构如图所示:5、安装有环箍部位竹片受力如图所示:<三>竹片加工规格及数据计算1、由于圆筒部分向上部受力越来越小,并且由竹片箍紧,所以主要承力部分为圆台状部分,下面就圆台状部分荷载及稳定性作具体计算分析。

2、圆筒及圆台部分共由N根竹片组成,圆筒部分每根竹片宽度为D,圆台下端宽度为d由几何关系有:mm 200⨯=πNDmm 60d ⨯=πN3、考虑竖直方向荷载,忽略料仓内壁对物料的摩擦力,每根竹片平均分摊荷载1p ,弯折区域总荷载P1满足以下关系:11p P N =⨯ 并且P1在竹片上呈梯形状分布,如图所示:4、忽略物料颗粒之间的摩擦力,圆台底部承受荷载为P2,每根竹片承受竖直向下的集中荷载p2,则满足以下关系:22p P N =⨯5、由几何关系有:kg 6020060221⨯=Pkg 6021=+P P6、P1大小呈梯形分布,在计算端点力矩时可将其看作直接作用于中点,由折点静力(力矩) 平衡条件得:0mm 200-mm 35mm 7012=⨯⨯⎪⎭⎫⎝⎛+⨯⎪⎭⎫ ⎝⎛F N P N P则水平距离中心x 处的弯矩为:Fx p x p x xx M ⨯-⨯+⨯⨯⎪⎭⎫ ⎝⎛-=720270007212021xm 10720x 114.5-54x 49000x 546-14000x 54612016-32⋅⨯⎪⎪⎭⎫ ⎝⎛⨯+⨯⨯=N N可得mm 29x =时弯矩值最大,此时m 426.01max ⋅⨯=N NM 此处的最大正应力为: ZW M maxmax =σ62λ∇=Z W其中 : λ为竹片厚度d 2970d+⨯-=∇D 又由: a 60maxMP ≤σ 得 : ≥λ0.34mm所以选用0.35mm 厚的竹片,而考虑到在弯矩最大处的安全性,所以在此处外侧额外加一环箍(图中为受力f 处)用以保护结构。

料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m³。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=11.9N/mm2,混凝土抗拉强度设计值ft=1.27 (N/mm2),混凝土弹性模量Ec=28000 (N/mm2), 砼强度系数βc=1.00。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=2.5×0.5×25=31.25KN/m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

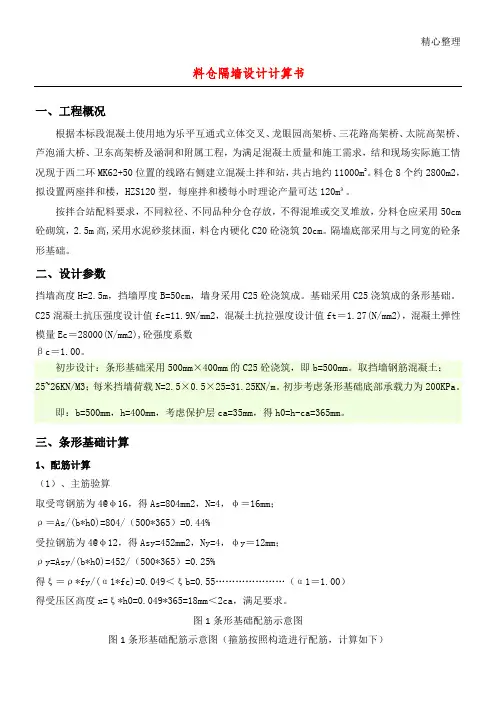

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=0.44%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=0.25%得ξ=ρ*fy/(α1*fc)=0.049<ξb=0.55…………………(α1=1.00)得受压区高度x=ξ*h0=0.049*365=18mm<2ca,满足要求。

1:仓段计算1.1:直段:(一)受力分析(标准值)直段高H=8.7m 直径D=6m H/D=8.7/6=1.45 接近1.5 ,且D>4m,可按深仓理论计算。

仓顶荷载:袋式除尘器:424kg,其它等共600kg~kg/m仓顶自重1211kg~65kg/m。

壁板:δ=4 31.4kg/m2δ=5 39.25kg/m2u:贮料与摩擦系数,k:侧压力系数k=tg(450-φ/2)s:仓顶到计算截面距离p:水力半径Cn:水平压力修正系数Cv:垂直压力修正系数。

r:贮料密度.1.6t/m3=15.68KN/m3(二、) 壁板厚度及横劲1、区段A:高度(0~.1.25m)a、壁板厚度:P环=18.12KN/m P压=18.12KN/m取δ=4mmσ切=[(18.12/9.8)x100]/(0.4x100)=46.2kg/cm2σ法b、横劲r2)径向力:Nφ=(1.5x3.037)/(2sin9o)=14.56 KN/m环向力:Nθ=1.5x3.037xcos9o ctg9o=28.41 KN/m环向拉力:T=14.56x3xcos9o=43.14 KN=4.4T取[10 A=12.74Cm2λ=4402/12.74=345kg/ cm22、区段:Ca、壁板厚度:P环=92.43KN/m P压=3.73+37.74=41.47KN/m取δ=5mmσ切=[(92.43/9.8)x100]/(0.5x100)=188.7kg/cm2σ法=[(41.47/9.8)x100]/(0.5x100)=84.63kg/cm2σ总=207kg/cm2<1700 kg/cm2b、横劲环向力P环=80.67KN/m N环=100.84KN/m取[10 A=12.74Cm2λ=(100.84x1000)/(9.8x12.74)=807kg/ cm23、区段:Da、壁板厚度:P环=103.5KN/m P压=4.29+49.36=53.65KN/m取δ=6mmσ切=[(103.5/9.8)x100]/(0.6x100)=176kg/cm2σ法=[(53.65/9.8)x100]/(0.6x100)=91.24kg/cm2σ总=198kg/cm2<1700 kg/cm2b、横劲环向力P环=92.43KN/m N环=113.22KN/m取[14 A=18.51Cm2 λ=(113.22x1000)/(9.8x18.51)=624.15kg/ cm21.2、锥段:法向拉力:P N=ξP V ξ=cos2α+ksin2α=0.5 k=0.3333 α=60o 环向拉力:N P=P N ctgαl=38.838 l斜拉力:Nmin=(l ctgαl/2){P V+[ r(sinα)/(3 l2) ] (l3- l13 )}吊挂设备引起的斜拉力忽略+34.8x152+2x48.1x402=579698 cm4W=7246 cm3λ跨中=(36.27x100000)/7246=500kg/ cm2 2;排架2.1:荷载1、贮料:350t自重:21.682t附属物重:1.5t2、风载:W=ΒZ U s U z W o=51kg/m2W O基本风压35kg/m2(北京地区十年一遇最大风力)U s<0.7U z=1.14βZ =1.83自振周期T=0.56+0.4x10-3(h2/D)h=19.75mD=6mT=0.586s>0.25s所以考虑风振系数βZ =1+[(ξυφZ)/ U z ]=1+[(1.88x0.755x0.665)/ 1.14 ]=1.83 风载作用点:S=6x8.7x(8.7/2+4.81)+(6+0.4)x(4.841/20x(4.841x2/3)=480+50=530A=6x8.7=6.4x4.841/2=67.69Z=7.8m风载P=51xA=51x67.69=3452kg2.2;内力:1、立柱:N1=(350+21682+1.5)/4=93.3t用L80x8 A=12.3 cm2λ=2675/1.57=217 kg/ cm2<250 kg/ cm2②N压=1.726t λ=424.3/2.44=174>150φ=0.932 λ=1726/(0.232x12.3)=605 kg/ cm23、连接件:①斜撑螺栓:M20 精制螺栓抗剪承载力4.241t/个3x4.241t=12.723t②立站:M36 地脚螺栓抗剪承载力8.99t/个4x8.99t=35.96t。

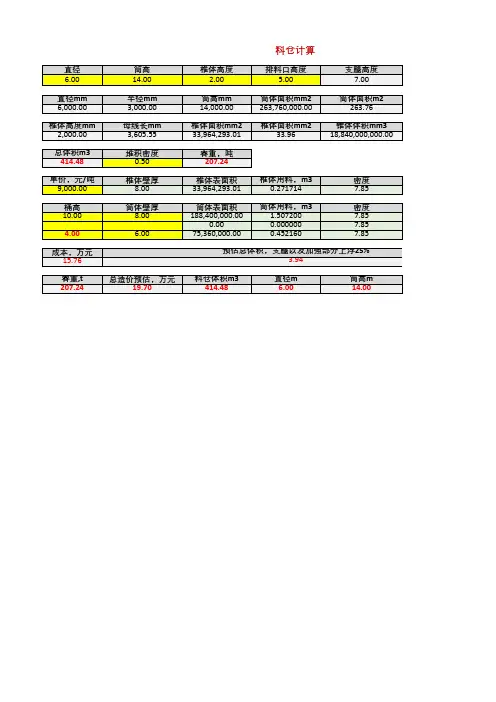

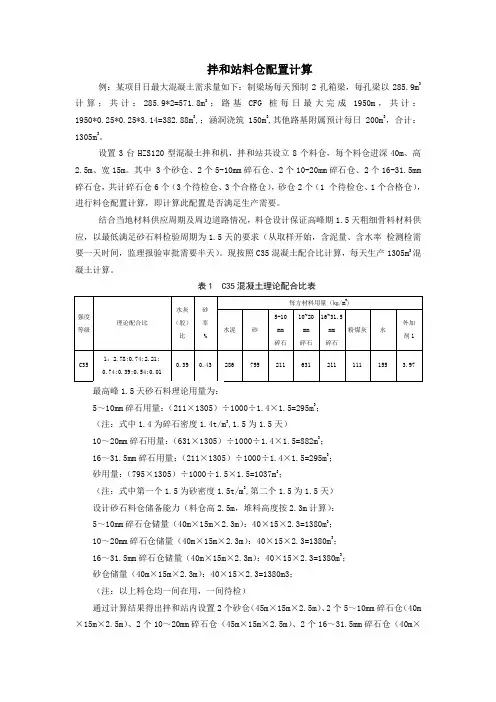

拌和站料仓配置计算

例:某项目日最大混凝土需求量如下:制梁场每天预制2孔箱梁,每孔梁以285.9m3计算;共计:285.9*2=571.8m3;路基CFG桩每日最大完成1950m,共计:1950*0.25*0.25*3.14=382.88m3,;涵洞浇筑150m3,其他路基附属预计每日200m3,合计:1305m3。

设置3台HZS120型混凝土拌和机,拌和站共设立8个料仓,每个料仓进深40m、高2.5m、宽15m。

其中 3个砂仓、2个5-10mm碎石仓、2个10-20mm碎石仓、2个16-31.5mm 碎石仓,共计碎石仓6个(3个待检仓、3个合格仓),砂仓2个(1 个待检仓、1个合格仓),进行料仓配置计算,即计算此配置是否满足生产需要。

结合当地材料供应周期及周边道路情况,料仓设计保证高峰期1.5天粗细骨料材料供应,以最低满足砂石料检验周期为1.5天的要求(从取样开始,含泥量、含水率检测检需要一天时间,监理报验审批需要半天)。

现按照C35混凝土配合比计算,每天生产1305m3混凝土计算。

表1 C35混凝土理论配合比表

15m×2.5m)可以满足高峰期每天生产1305m3混凝土,1.5天砂石料理论储量。

至此拌和站内设立8个料仓满足要求。

料仓隔墙设计计算手册原版文件编码(GHTU-UITID-GGBKT-POIU-WUUI-8968)料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m3。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=11.9N/mm2,混凝土抗拉强度设计值ft=1.27(N/mm2),混凝土弹性模量Ec=28000(N/mm2),砼强度系数βc=1.00。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=2.5×0.5×25=31.25KN/m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=0.44%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=0.25%得ξ=ρ*fy/(α1*fc)=0.049<ξb=0.55…………………(α1=1.00)得受压区高度x=ξ*h0=0.049*365=18mm<2ca,满足要求。

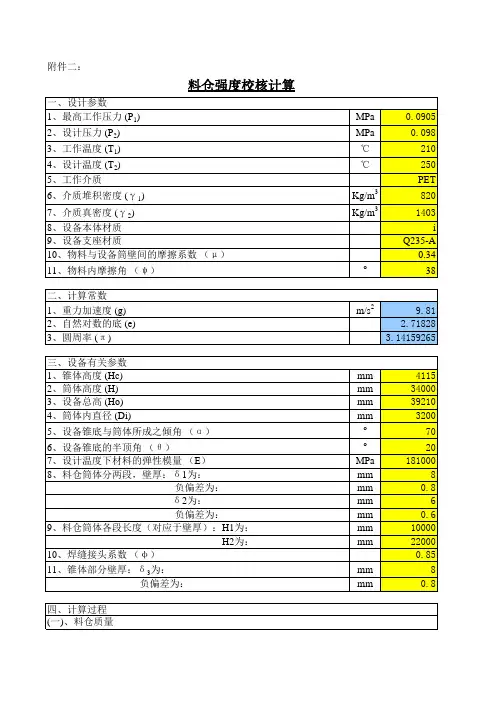

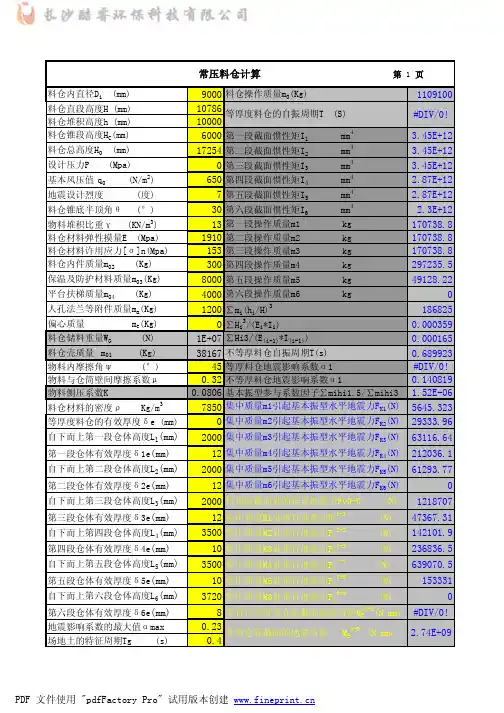

设备名称:仓壳圆筒内直径 mm D i 22500仓壳锥顶半顶角°θ22.5设计压力MPa P 0.029设计外压力MPa P 0-0.002设计温度℃T 100物料堆积密度Kg/m 3ρ1450物料内摩擦角的最小值°ψ35物料与壳体壁面的摩擦角°ψ'25物料与料仓间的摩擦系数 μ=tan(ψ')/μ0.466307658壳体材料//Q345R 壳体材料密度Kg/m 3ρ8000焊接接头系数/φ0.85设计温度下材料的许用应力MPa [σ]t213仓壳锥体半顶角°θ522.1水平地震力抗震设防烈度度/8设计地震分组//第二组设计基本地震加速度g /0.2料仓水平地震力N F E 8741035.627——料仓等效总质量Kgm eq8579518.083编制人:固体料仓计算-----(按照NB/T47003.2-2009《固体料仓》计算)1.物料载荷计算2.地震载荷——等效质量系数/λm 0.85——地震影响系数/α10.094414414——阻尼调整系数/η21.18018018——一阶振型阻尼比/ξ0.03——地震影响系数最大值/αmax 0.08——与物料相关系数/I 1.1距底面高度hi集中质量mi的水平地震力N F Ei 见表2——距底面h k 处的集中质量Kgm k见表22.3地震弯矩N·mm 见表3——计算截面距地面高度mm h 见表3——设备基础距地面高度mmh 03.1水平风力基本风压值N/m 2q 0750场地土类别//A 相邻计算截面间的水平风力N Pi 见表4——料仓各计算段的外径mm D 0i 见表4——风压高度变化系数/f i 见表4——料仓第i段顶截面距地面的高度m h it 见表4——体型系数/K 10.71.7见表4——料仓高度mmH34500——料仓各计算段的风振系数 (当H>20m时 )/K 2i 2.2垂直地震力3.风载荷——脉动增大系数/ξ 2.1505——脉动影响系数/v i 见表4——振型系数/φz i 见表4——第i段长度mml i见表43.2风弯矩料仓任意计算截面I-I处的风弯矩N·mm M W I-I 见表5料仓底截面为0-0处的风弯矩N·mmM W 0-0——物料自然堆积上锥角高度mm h c 7877——料仓计算截面以上的储料高度mm h w见表6——锥段以上物料堆积高度mm 170005雪载荷N W s 238988.9956——基本雪压值N/m 2q w 6006.1仓壳圆筒轴向应力计算见表64.3物料对仓壳圆筒任意截面I-I处产生的水平方向压应力MPa P h 见表64物料对仓壳圆筒的作用力6仓壳圆筒应力计算MPa P v 4.4物料与仓壳圆筒间的摩擦力MPa F f 见表64.2物料对仓壳圆筒任意截面I-I处产生的垂直方向压应力4.1特性纵坐标/A 41888设计产生的轴向应力I-I见表7MPaσz1——仓壳圆筒计算截面I-I处的有效厚度mmδ见表7eiI-I见表7物料与仓壳圆筒间摩擦力产生的轴向应力MPaσz2I-I见表7最大弯矩在仓壳圆筒内产生轴向应力MPaσz3I-I见表7由计算截面I-I以上料仓壳体重及垂直地震力产生的轴向应力MPaσz3——计算截面I-I以上料仓壳体及附件质量Kg m up见表7I-I——计算截面I-I以上料仓壳体质量Kg m1upI-I——平台、扶梯质量Kg m2upI-I——计算截面I-I以上的人孔、接管、法兰及仓壳顶安装的附件质量Kg maup6.2仓壳圆筒周向应力I-I见表7由设计压力p和物料的水平压应力ph在计算截面I-I处产生周向应力MPaσθ6.3应力组合6.3.1组合拉应力I-I见表7组合轴向应力MPaσzI-I见表7组合拉应力MPaσzLI-I见表7 6.3.2组合压应力MPaσzA6.3.4应力校核组合拉应力见表7组合压应力见表7——仓壳圆筒材料的许用轴向压应力MPa [σ]er见表7——载荷组合系数/K1.27.1仓壳锥体任意截面上的应力计算7.1.1仓壳锥体特性纵坐标值mm A z 见表8——仓壳锥体计算截面a-a处的内直径mm D zia-a见表8——物料在仓壳锥体计算截面a-a处的锥角高mm h zc 见表87.1.2物料对仓壳锥体的垂直压应力MPa p v a-a 见表87.1.3物料对仓壳锥体产生的水平压应力MPa p h a-a 见表87.1.4仓壳锥体任意截面处的法向压应力MPa p n a-a 见表87.1.5周向应力MPa σθa-a 见表87.1.6轴向应力MPa σza-a 见表8——仓壳锥体计算截面a-a处以下的仓壳锥体质量与仓壳锥体计算截面a-a以下的 仓壳锥体所储物料质量之和Kg m c a-a 见表8——锥壳下端开孔外直径mm /20007.2组合应力MPa σ∑a-a 见表87.3应力校核MPa/见表88.1裙座壳底截面的组合应力8裙座壳应力7仓壳锥体应力MPaσ1见表9MPaσ2见表90-0见表9——0-0截面处的垂直地震力,仅在最大弯矩为地震弯矩参与组合时计入此项N Fv——裙座壳底部截面积mm2A sb见表9——裙座半顶角,对圆柱形裙座,ψ=0°ψ0——裙座壳底部截面模数mm3Z sb见表9——裙座壳底部内直径mm D is22500——裙座壳底部壁厚mmδ见表9——裙座材料名称//Q345R ——设计温度下的裙座材料许用应力MPa[σ]t212——设计温度下的裙座材料屈服强度MPa R eL(R p0.2)345——设计温度下的裙座材料弹性模量MPa E t191000 8.2裙座上较大开孔处截面h-h组合应力MPaσ1见表9MPaσ2见表9h-h见表9——h-h截面处的垂直地震力,仅在最大弯矩为地震弯矩参与组合时计入此项N Fv——h-h截面处裙座壳的截面积mm2A sm见表9mm2A m——h-h截面处水平方向的最大宽度mm b m——h-h截面处裙座壳的内直径mm D is22500——开孔加长管长度mm l mh-h见表9——h-h截面处的最大弯矩N·mm Mmax——h-h截面处的风弯矩N·mm M w h-h 见表9——h-h截面以上料仓的操作质量Kg m 0h-h见表9——h-h截面以上料仓的试验质量,如不进行水压试验,可取为m 0h-h Kg m max h-h 见表9——h-h截面处裙座壳的截面模数mm 3Z sm见表99.1自支承式锥顶形仓壳顶仓壳顶有效厚度mm δt26.94090828——单位面积的仓壳顶质量与附加质量之和Kg/m 2m t 696.5306122——单位面积的仓壳顶质量Kg/m 2m t115——单位面积仓壳顶附加质量Kg/m 2m t25——单位面积仓壳顶上平均载荷Kg/m 2m t3600——锥顶母线与其水平投影线间之夹角,一般取10°~35°°β22.5——仓壳顶材料在设计温度下的弹性模量MPa E t 195000受内压锥顶的周向应力MPa σθ31.6445283校核公式MPa181.059.2自支承式拱形仓壳顶仓壳顶有效厚度mm δt8.21651318——拱形仓壳顶球壳内半径mm R n 10000受内压拱形仓壳顶的周向应力MPaσθ19.853312049仓壳顶计算结论:校核合格校核公式MPa181.05结论:校核合格9.3仓壳顶加强筋加强筋的最大弯矩N·mm M max213443.0454——集中载荷N W z6000——直径方向加强筋的数量个n24所需加强筋截面模数mm3Z min1002080.0259.4仓壳顶与仓壳圆筒连接处的加强结构仓壳顶、仓壳圆筒与包边角钢有效截面积之和mm2A j24470.91471——取设计压力P及设计外压P0中较大值MPa0.0299.5仓壳椎体与仓壳圆筒连接处的加强结构仓壳圆筒圆周方向拉力N/mm Y s1278.931309仓壳锥体母线方向拉力N/mm Y1350.6599931仓壳锥体圆周方向拉力N/mm Y23489.584448仓壳锥体圆周方向拉力N Q-2786147.094——仓壳锥体有效加强长度mm B n0——仓壳圆筒有效加强长度mm B n252.1606631当Q>0时,承压圈区域内所需截面积mm2A c按临界许用应力计算当Q<0时,承压圈区域内所需截面积mm2A c-31823.49622——设计温度下材料的许用压缩应力MPa[σ]cr1039.6仓壳圆筒加强结构9.6.1仓壳圆筒设计外压 P0=2.25f i q0×10-6+P in MPa P00.005079688——料仓内部负压值MPa P in0.0029.6.2料仓许用临界外压力MPa[P cr] 6.82415E-05——核算区间罐壁筒体的当量高度m H E11.772——核算区间最薄圈罐壁板的有效厚度mm t min见表10——第i圈罐壁板的有效厚度mm t i见表10——第i圈罐壁板的实际高度m h i见表10——第i圈罐壁板的当量高度m H ei见表10 9.6.3加强圈个数及位置需设置加强圈10裙座地脚螺栓座10.1基础环内外径数据——基础环外径mm D ob22800——基础环内径mm D ob22200——基础环面积mm2A b 2.1206E+07——基础环材料许用弯曲应力MPa[σ]b170——裙座基础板外边缘到裙座壳外表面的距离mm b132——基础环的截面模数mm3Z b 1.1773E+11 10.2基础环厚度10.2.1无筋板时mmδb42.868621555.990842339MPa 5.9908423394.70E+0010.2.2有筋板时mmδb35.79064119——矩形板计算力矩N·mm M s36294.1499N·mm|M x|23632.63652N·mm|M y|36294.1499——系数C x//-0.2264——系数C y//0.05629——裙座基础板外边缘到裙座壳外表面的距离 b=(D ob-D is)/2-δs mm b132——筋板间最大间距 l=(πD ob/n-l3-δG)/(n j+1)-δG mm l328——地脚螺栓个数/n48——两个螺栓座之间筋板数量/n j3——筋板内侧间距mm l3100——筋板厚度mmδG16 10.3地脚螺栓8.04E-02地脚螺栓承受的最大拉应力MPa8.04E-02-3.2940E+000-0——0-0截面处垂直地震力,仅在最大弯矩为地震弯矩参与组合时计入此项N Fv地脚螺栓小径mm20.54——地脚螺栓腐蚀裕量mm C23——地脚螺栓材料许用应力MPa[σ]bt14710.4筋板筋板压应力MPaσg 3.52322495——一个地脚螺栓承受的最大拉力N F35514.1——对应于一个地脚螺栓的筋板个数/n15——筋板宽度mm l2126筋板许用压应力当λ≤λc时MPa[σ]c110.94当λ>λc时MPa[σ]c——长细比/λ21.626——回转半径,对长方形截面的筋板取0.289δG mm i 4.624——筋板长度mm l k200——系数/ν 1.5169——临界长细比/λc135.95——筋板材料的许用应力MPa[σ]G170结论:校核通过10.5盖板10.5.1无垫板时盖板最大应力MPaσz53.77014823 10.5.2有垫板时盖板最大应力MPaσz49.06347743——垫板上的地脚螺栓孔直径mm d227——盖板上的地脚螺栓孔直径mm d340——垫板宽度mm l460——盖板厚度,一般分块厚度不小于基础环的厚度mmδc24——垫板厚度mmδz12 10.6仓壳筒体与裙座连接焊缝10.6.1仓壳圆筒与裙座搭接焊接接头MPa140.49合格MPa145.45合格——焊接接头扛剪断面面积mm2A w778080.2631——裙座壳顶部截面外直径mm D ot22536J-J——搭接接头处的垂直地震力,仅在最大弯矩为地震弯矩参与组合时计入N FvJ-J8.68E+10——搭接焊接接头处的最大弯矩N·mm MmaxJ-J 1.48E+10——搭接焊接接头处处的风弯矩N·mm Mw——地震弯矩N·mm M e8.31E+10J-J9.96E+06——水压试验时(或满仓时)料仓最大质量(不计裙座质量)Kg mmaxJ-J9583002.44——J-J截面以上料仓操作质量Kg m——焊接接头抗剪截面模数mm3Z w4385468641t215——设计温度下焊接接头的许用应力,取两侧母材许用应力的较小者MPa[σ]w——设计温度下焊接接头的屈服强度,取两侧母材屈服强度的较小者MPaσs42510.6.2仓壳圆筒与裙座对接焊接接头MPa-70.72合格——裙座顶截面的内直径mm D it22500。

料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m3。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=mm2,混凝土抗拉强度设计值ft= (N/mm2),混凝土弹性模量Ec=28000 (N/mm2), 砼强度系数βc=。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=××25=m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=%得ξ=ρ*fy/(α1*fc)=<ξb=…………………(α1=)得受压区高度x=ξ*h0=*365=18mm<2ca,满足要求。

4@φ124@φ16图1 条形基础配筋示意图图1 条形基础配筋示意图(箍筋按照构造进行配筋,计算如下)(2)、箍筋计算如上图1所示进行配筋,初步考虑为2道箍筋,采用φ10@150mm 进行布置。

固体料仓计算NBT47003.2-2009设备名称:仓壳圆筒内直径 mm D i 22500仓壳锥顶半顶⾓°θ22.5设计压⼒MPa P 0.029设计外压⼒MPa P 0-0.002设计温度℃T 100物料堆积密度Kg/m 3ρ1450物料内摩擦⾓的最⼩值°ψ35物料与壳体壁⾯的摩擦⾓°ψ'25物料与料仓间的摩擦系数 µ=tan(ψ')/µ0.466307658壳体材料//Q345R 壳体材料密度Kg/m 3ρ8000焊接接头系数/φ0.85设计温度下材料的许⽤应⼒MPa [σ]t213仓壳锥体半顶⾓°θ522.1⽔平地震⼒抗震设防烈度度/8设计地震分组//第⼆组设计基本地震加速度g /0.2料仓⽔平地震⼒N F E 8741035.627——料仓等效总质量Kgm eq8579518.083编制⼈:固体料仓计算-----(按照NB/T47003.2-2009《固体料仓》计算)1.物料载荷计算2.地震载荷——等效质量系数/λm 0.85——地震影响系数/α10.094414414——阻尼调整系数/η21.18018018——⼀阶振型阻尼⽐/ξ0.03——地震影响系数最⼤值/αmax 0.08——与物料相关系数/I 1.1距底⾯⾼度hi集中质量mi的⽔平地震⼒N F Ei 见表2——距底⾯h k 处的集中质量Kgm k见表22.3地震弯矩N·mm 见表3——计算截⾯距地⾯⾼度mm h 见表3——设备基础距地⾯⾼度mmh 03.1⽔平风⼒基本风压值N/m 2q 0750场地⼟类别//A 相邻计算截⾯间的⽔平风⼒N Pi 见表4——料仓各计算段的外径mm D 0i 见表4——风压⾼度变化系数/f i 见表4——料仓第i段顶截⾯距地⾯的⾼度m h it 见表4——体型系数/K 10.71.7见表4——料仓⾼度mmH34500——料仓各计算段的风振系数(当H>20m时)/K 2i 2.2垂直地震⼒3.风载荷——脉动增⼤系数/ξ 2.1505——脉动影响系数/v i 见表4——振型系数/φz i 见表4——第i段长度mml i见表43.2风弯矩料仓任意计算截⾯I-I处的风弯矩N·mm M W I-I 见表5料仓底截⾯为0-0处的风弯矩N·mmM W 0-0——物料⾃然堆积上锥⾓⾼度mm h c 7877——料仓计算截⾯以上的储料⾼度mm h w见表6——锥段以上物料堆积⾼度mm 170005雪载荷N W s 238988.9956——基本雪压值N/m 2q w 6006.1仓壳圆筒轴向应⼒计算见表64.3物料对仓壳圆筒任意截⾯I-I处产⽣的⽔平⽅向压应⼒MPa P h 见表64物料对仓壳圆筒的作⽤⼒6仓壳圆筒应⼒计算MPa P v 4.4物料与仓壳圆筒间的摩擦⼒MPa F f 见表64.2物料对仓壳圆筒任意截⾯I-I处产⽣的垂直⽅向压应⼒4.1特性纵坐标/A 41888设计产⽣的轴向应⼒I-I见表7MPaσz1——仓壳圆筒计算截⾯I-I处的有效厚度mmδ见表7eiI-I见表7物料与仓壳圆筒间摩擦⼒产⽣的轴向应⼒MPaσz2I-I见表7最⼤弯矩在仓壳圆筒内产⽣轴向应⼒MPaσz3I-I见表7由计算截⾯I-I以上料仓壳体重及垂直地震⼒产⽣的轴向应⼒MPaσz3——计算截⾯I-I以上料仓壳体及附件质量Kg m up见表7I-I——计算截⾯I-I以上料仓壳体质量Kg m1upI-I——平台、扶梯质量Kg m2upI-I——计算截⾯I-I以上的⼈孔、接管、法兰及仓壳顶安装的附件质量Kg maup6.2仓壳圆筒周向应⼒I-I见表7由设计压⼒p和物料的⽔平压应⼒ph在计算截⾯I-I处产⽣周向应⼒MPaσθ6.3应⼒组合6.3.1组合拉应⼒I-I见表7组合轴向应⼒MPaσzI-I见表7组合拉应⼒MPaσzLI-I见表7 6.3.2组合压应⼒MPaσzA6.3.4应⼒校核组合拉应⼒见表7组合压应⼒见表7——仓壳圆筒材料的许⽤轴向压应⼒MPa [σ]er见表7——载荷组合系数/K1.27.1仓壳锥体任意截⾯上的应⼒计算7.1.1仓壳锥体特性纵坐标值mm A z 见表8——仓壳锥体计算截⾯a-a处的内直径mm D zia-a见表8——物料在仓壳锥体计算截⾯a-a处的锥⾓⾼mm h zc 见表87.1.2物料对仓壳锥体的垂直压应⼒MPa p v a-a 见表87.1.3物料对仓壳锥体产⽣的⽔平压应⼒MPa p h a-a 见表87.1.4仓壳锥体任意截⾯处的法向压应⼒MPa p n a-a 见表87.1.5周向应⼒MPa σθa-a 见表87.1.6轴向应⼒MPa σza-a 见表8——仓壳锥体计算截⾯a-a处以下的仓壳锥体质量与仓壳锥体计算截⾯a-a以下的仓壳锥体所储物料质量之和Kg m c a-a 见表8——锥壳下端开孔外直径mm /20007.2组合应⼒MPa σ∑a-a 见表87.3应⼒校核MPa/见表88.1裙座壳底截⾯的组合应⼒8裙座壳应⼒7仓壳锥体应⼒MPaσ1见表9MPaσ2见表90-0见表9——0-0截⾯处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv——裙座壳底部截⾯积mm2A sb见表9——裙座半顶⾓,对圆柱形裙座,ψ=0°ψ0——裙座壳底部截⾯模数mm3Z sb见表9——裙座壳底部内直径mm Dis22500——裙座壳底部壁厚mmδ见表9——裙座材料名称//Q345R ——设计温度下的裙座材料许⽤应⼒MPa[σ]t212——设计温度下的裙座材料屈服强度MPa R eL(R p0.2)345——设计温度下的裙座材料弹性模量MPa E t191000 8.2裙座上较⼤开孔处截⾯h-h组合应⼒MPaσ1见表9MPaσ2见表9h-h见表9——h-h截⾯处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv——h-h截⾯处裙座壳的截⾯积mm2A sm见表9mm2A m——h-h截⾯处⽔平⽅向的最⼤宽度mm b m——h-h截⾯处裙座壳的内直径mm D is22500——开孔加长管长度mm l mh-h见表9——h-h截⾯处的最⼤弯矩N·mm Mmax——h-h截⾯处的风弯矩N·mm M w h-h 见表9——h-h截⾯以上料仓的操作质量Kg m 0h-h见表9——h-h截⾯以上料仓的试验质量,如不进⾏⽔压试验,可取为m 0h-h Kg m max h-h 见表9——h-h截⾯处裙座壳的截⾯模数mm 3Z sm见表99.1⾃⽀承式锥顶形仓壳顶仓壳顶有效厚度mm δt26.94090828——单位⾯积的仓壳顶质量与附加质量之和Kg/m 2m t 696.5306122——单位⾯积的仓壳顶质量Kg/m 2m t115——单位⾯积仓壳顶附加质量Kg/m 2m t25——单位⾯积仓壳顶上平均载荷Kg/m 2m t3600——锥顶母线与其⽔平投影线间之夹⾓,⼀般取10°~35°°β22.5——仓壳顶材料在设计温度下的弹性模量MPa E t 195000受内压锥顶的周向应⼒MPa σθ31.6445283校核公式MPa181.059.2⾃⽀承式拱形仓壳顶仓壳顶有效厚度mm δt8.21651318——拱形仓壳顶球壳内半径mm R n 10000受内压拱形仓壳顶的周向应⼒MPaσθ19.853312049仓壳顶计算结论:校核合格校核公式MPa181.05结论:校核合格9.3仓壳顶加强筋加强筋的最⼤弯矩N·mm M max213443.0454——集中载荷N W z6000——直径⽅向加强筋的数量个n24所需加强筋截⾯模数mm3Z min1002080.0259.4仓壳顶与仓壳圆筒连接处的加强结构仓壳顶、仓壳圆筒与包边⾓钢有效截⾯积之和mm2A j24470.91471——取设计压⼒P及设计外压P0中较⼤值MPa0.0299.5仓壳椎体与仓壳圆筒连接处的加强结构仓壳圆筒圆周⽅向拉⼒N/mm Y s1278.931309仓壳锥体母线⽅向拉⼒N/mm Y1350.6599931仓壳锥体圆周⽅向拉⼒N/mm Y23489.584448仓壳锥体圆周⽅向拉⼒N Q-2786147.094——仓壳锥体有效加强长度mm B n0——仓壳圆筒有效加强长度mm B n252.1606631当Q>0时,承压圈区域内所需截⾯积mm2A c按临界许⽤应⼒计算当Q<0时,承压圈区域内所需截⾯积mm2A c-31823.49622——设计温度下材料的许⽤压缩应⼒MPa[σ]cr1039.6仓壳圆筒加强结构9.6.1仓壳圆筒设计外压 P0=2.25f i q0×10-6+P in MPa P00.005079688——料仓内部负压值MPa P in0.0029.6.2料仓许⽤临界外压⼒MPa[P cr] 6.82415E-05——核算区间罐壁筒体的当量⾼度m H E11.772——核算区间最薄圈罐壁板的有效厚度mm t min见表10——第i圈罐壁板的有效厚度mm t i见表10——第i圈罐壁板的实际⾼度m h i见表10——第i圈罐壁板的当量⾼度m H ei见表10 9.6.3加强圈个数及位置需设置加强圈10裙座地脚螺栓座10.1基础环内外径数据——基础环外径mm D ob22800——基础环内径mm D ob22200——基础环⾯积mm2A b 2.1206E+07——基础环材料许⽤弯曲应⼒MPa[σ]b170——裙座基础板外边缘到裙座壳外表⾯的距离mm b132——基础环的截⾯模数mm3Z b 1.1773E+11 10.2基础环厚度10.2.1⽆筋板时mmδb42.868621555.990842339MPa 5.9908423394.70E+0010.2.2有筋板时mmδb35.79064119——矩形板计算⼒矩N·mm M s36294.1499N·mm|M x|23632.63652N·mm|M y|36294.1499——系数C x//-0.2264——系数C y//0.05629——裙座基础板外边缘到裙座壳外表⾯的距离 b=(D ob-D is)/2-δs mm b132——筋板间最⼤间距 l=(πD ob/n-l3-δG)/(n j+1)-δG mm l328——地脚螺栓个数/n48——两个螺栓座之间筋板数量/n j3——筋板内侧间距mm l3100——筋板厚度mmδG16 10.3地脚螺栓8.04E-02地脚螺栓承受的最⼤拉应⼒MPa8.04E-02-3.2940E+000-0——0-0截⾯处垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv地脚螺栓⼩径mm20.54——地脚螺栓腐蚀裕量mm C23——地脚螺栓材料许⽤应⼒MPa[σ]bt14710.4筋板筋板压应⼒MPaσg 3.52322495——⼀个地脚螺栓承受的最⼤拉⼒N F35514.1——对应于⼀个地脚螺栓的筋板个数/n15——筋板宽度mm l2126筋板许⽤压应⼒当λ≤λc时MPa[σ]c110.94当λ>λc时MPa[σ]c——长细⽐/λ21.626——回转半径,对长⽅形截⾯的筋板取0.289δG mm i 4.624——筋板长度mm l k200——系数/ν 1.5169——临界长细⽐/λc135.95——筋板材料的许⽤应⼒MPa[σ]G170结论:校核通过10.5盖板10.5.1⽆垫板时盖板最⼤应⼒MPaσz53.77014823 10.5.2有垫板时盖板最⼤应⼒MPaσz49.06347743——垫板上的地脚螺栓孔直径mm d227——盖板上的地脚螺栓孔直径mm d340——垫板宽度mm l460——盖板厚度,⼀般分块厚度不⼩于基础环的厚度mmδc24——垫板厚度mmδz12 10.6仓壳筒体与裙座连接焊缝10.6.1仓壳圆筒与裙座搭接焊接接头MPa140.49合格MPa145.45合格——焊接接头扛剪断⾯⾯积mm2A w778080.2631——裙座壳顶部截⾯外直径mm D ot22536J-J——搭接接头处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊N FvJ-J8.68E+10——搭接焊接接头处的最⼤弯矩N·mm MmaxJ-J 1.48E+10——搭接焊接接头处处的风弯矩N·mm Mw——地震弯矩N·mm M e8.31E+10J-J9.96E+06——⽔压试验时(或满仓时)料仓最⼤质量(不计裙座质量)Kg mmaxJ-J9583002.44——J-J截⾯以上料仓操作质量Kg m——焊接接头抗剪截⾯模数mm3Z w4385468641t215——设计温度下焊接接头的许⽤应⼒,取两侧母材许⽤应⼒的较⼩者MPa[σ] w——设计温度下焊接接头的屈服强度,取两侧母材屈服强度的较⼩者MPaσs425 10.6.2仓壳圆筒与裙座对接焊接接头MPa-70.72合格——裙座顶截⾯的内直径mm D it22500。

配料仓的设计计算本配料仓为10t/h配合饲料厂工艺设计,采用先粉碎后配料工艺,主要生产畜禽料,也可生产部分水产饲料。

饲料用原料和生产配方分析依据所选典型配方,原料单位体积质量(v,t/m3)同一种原料在不同的配方中所占的百分比及一种原料在出现的若干个配方中的平均百分比并列下表(epi,%)。

序号原料容重配比1 玉米0.75 59.102 豆粕0.56 24.883 菜籽粕0.55 12.504 麸皮0.24 15.755 稻草粉0.50 20.006 米糠0.32 10.007 次粉0.50 7.508 草粉0.20 5.009 鱼粉0.58 4.0010 添加剂-- 2.0011 肉骨粉0.70 1.7012 贝粉 1.20 0.5513 石粉 1.20 1.0614 磷酸氢钙 1.20 0.4715 预混料-- 0.7516 食盐 1.12 0.3717 盐酸赖氨酸-- 0.05典型单体仓几何仓容计算依据典型配方中各原料配比,配比在2%以下的进行人工投料。

由下表可知:e pi>20%的原料有3种,5%<e pi≤20%的原料有4种,2%<e pi≤5%的原料有2种。

配方一(%)配方二(%)配方三(%)配方四(%)玉米55.2 57 65 --豆粕34 30.5 25 10菜籽粕 5 -- -- 20麸皮-- -- 8.5 23稻草粉-- -- -- 20米糠-- -- -- 10鱼粉-- -- -- --石粉 1 1.12 -- --贝粉-- -- 1 --肉骨粉-- -- -- 5磷酸氢钙 1.5 0.47 -- -- 油脂 3 -- -- --次粉-- 5 -- 10草粉-- 5 -- --预混料-- 0.5 -- --食盐0.3 0.36 0.5 -- 盐酸赖氨酸-- 0.05 -- -- 添加剂-- -- -- 2所以选定5%<e pi<20%的原料计算典型单体仓仓容具有典型性,其单体仓仓容表达式为:V i=ik te Q pi γ⨯⨯式中:e pi——几种原料出现在若干个配方中的平均百分数(%);V i——原料的单位体积质量(t/m3);Q——配合饲料厂的设计生产能力(t/m);t——原料在料仓中的存放时间,取t=2.5h;k——单体仓的有效仓容系数,取k=0.85。

第三届湖北省“结构设计大赛”

设计方案

设计人:张学强、侯金穗、徐立

一、 料仓装料部分: <一>形状尺寸

1、形状:采用直圆筒状主装料仓,如图所示:

2、图中圆筒部分高h1,圆台状部分高h2,其中 h1、 h2由以下过程计算

体积:kg mm kg V 601041003

9≥⨯⨯-

mm 70021≤+h h mm 2002≤h

()

V h h ≥⨯⨯

⨯+++⨯⨯22212

4

60200602004

200π

π

3、考虑到料仓稳定性,结构体重心较低,圆台倾斜角较小,结合上述计算,最优方案为:

mm h 4972= mm h 1181≥

4、又考虑到料仓内部加固的箍竹片会占据一定体积,所以使上部略大于计算理论值,最终确定料仓尺寸为:

mm h 5501= mm h 1202= <二>加固方法

1、圆筒部采用内部竖直方向装配竹片,外部横向加环形竹箍固定的方式。

2、圆台部分采用圆筒部分向内部弯折延续,并且在折点内侧环箍加固及下部外侧环箍加固的方式。

3、为使下部形成圆台状,应将竹片加工成向下部逐渐变窄的尖竹片。

4、弯折处细部结构如图所示:

5、安装有环箍部位竹片受力如图所示:

<三>竹片加工规格及数据计算

1、由于圆筒部分向上部受力越来越小,并且由竹片箍紧,所以主要承力部分为圆台状部分,

下面就圆台状部分荷载及稳定性作具体计算分析。

2、圆筒及圆台部分共由N根竹片组成,圆筒部分每根竹片宽度为D,圆台下端宽度为d

由几何关系有:

mm 200⨯=πND

mm 60d ⨯=πN

3、考虑竖直方向荷载,忽略料仓内壁对物料的摩擦力,每根竹片平均分摊荷载1p ,弯折区

域总荷载P1满足以下关系:

11p P N =⨯ 并且P1在竹片上呈梯形状分布,如图所示:

4、忽略物料颗粒之间的摩擦力,圆台底部承受荷载为P2,每根竹片承受竖直向下的集中荷

载p2,则满足以下关系:

22p P N =⨯

5、由几何关系有:

kg 602006022

1⨯=

P

kg 6021=+P P

6、P1大小呈梯形分布,在计算端点力矩时可将其看作直接作用于中点,由折点静力(力矩) 平衡条件得:

0mm 200-mm 35mm 7012=⨯⨯⎪⎭

⎫

⎝⎛+⨯⎪⎭⎫ ⎝⎛F N P N P

则水平距离中心x 处的弯矩为:

F

x p x p x x

x M ⨯-⨯+⨯⨯⎪⎭⎫ ⎝⎛

-=7

20270007212021x

m 10720x 114.5-54x 49000x 546-14000x 54612016

-32⋅⨯⎪⎪⎭

⎫ ⎝⎛⨯+⨯⨯=N N

可得mm 29x =时弯矩值最大,此时

m 426.01

max ⋅⨯=

N N

M 此处的最大正应力为: Z

W M max

max =σ

62

λ∇=Z W

其中 : λ为竹片厚度

d 2970

d

+⨯-=

∇D 又由: a 60max

MP ≤σ 得 : ≥λ0.34mm

所以选用0.35mm 厚的竹片,而考虑到在弯矩最大处的安全性,所以在此处外侧额外加一环箍(图中为受力f 处)用以保护结构。

<四>结构关键部位连接方法

1、圆筒以及圆台状部分竹片之间均以502强力粘胶粘合

2、圆筒顶端、中部折点、下端与内外环状竹箍之间除用502粘合外,用以榫头加固

<五>料仓底部出料口设计

采用了三层结构,中部为箍,防止开口打开料泄露,兼顾加固。

下部开口为半固定半活动,由延伸连杆控制活动部分打开,使料流出。

在箍上还设有与内壁无缝连接的滑坡,防止料物堵塞堆积,又可分力。

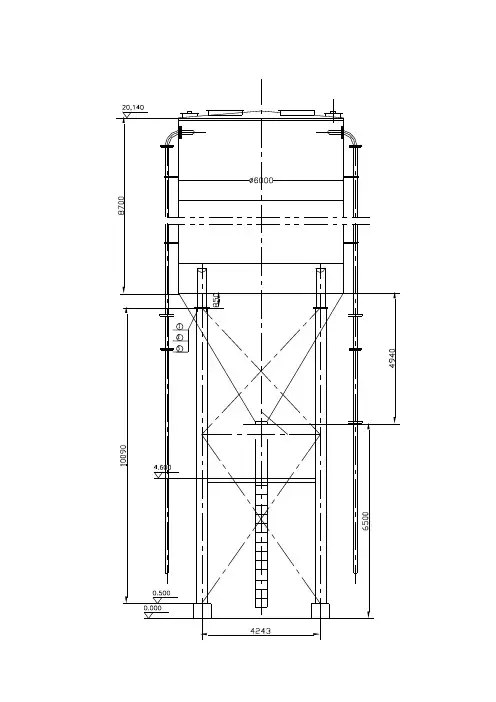

二、料仓支撑部分:

<一>形状尺寸

1.形状:支撑部分为四个支柱围成的正方形,每个支柱是由竹皮卷成的双层圆筒,如图所示。

2.尺寸:假设支柱长为h3,且h3>400mm。

<二>考虑运料出口问题

1.由于料仓下端要设置一个运料出口,其尺寸保证长160mm,宽120mm,高195mm。

又因为料仓直径为200mm,所以支柱间距离为100*1.412=141.2mm,若加固措施合理则满足运料口的要求。

2.考虑支柱加固问题

由于运料口外侧支柱200mm 处会受到水平荷载影响,会影响支柱的稳定性,所以四根支柱需要通过桁架结构连接在一起共同承受水平和竖向荷载,如图为支柱的加固方式,需要讨论的是h4的值。

3.考虑竖向荷载压杆稳定性问题

使用厚度为0.50mm 的竹皮卷成两层的圆筒作为支柱,采用竖节理方向的竹皮,以下过程是圆筒截面半径D ,d 和支柱长度h3的计算。

mm D mm D 56.84304*2*2≤∴≤π 取D=8.5mm , d=7.5mm

I p=32/)1(*4

4απ-D ,其中α=7.5/8.5=0.88 I p=0.0387*D 4

=2.018*10

10

-m 4

由料物总质量为60kg,所以四根柱子的平均所受压力为F=600/4=150N 因为支柱两端固接,所以u=0.5 ,由欧拉公式: 所以l l ul F EI

cr /)

5.0(10

1014

.3)

(2

2

10

102

2

2

67.79*018.2**===-π

为了保证支柱的稳定性,假设压杆稳定因数为n st =3

3=≥n F

st cr

F

,所以79.67/l 2

≥3*150 所以l ≤420.7mm

因为h3>400mm,当400<h3≤420.7mm 时,支柱满足压杆稳定性要求。

4.考虑水平荷载对支柱稳定性的影响 当

m=6kg

时,F=mg=60N,如图,所以

Fz=60*70.6/406.2=10.43N,

Fy=60*400/406.2=59.1N

My=Fz*D/2=10.43*0.0085/2=0.044N*m, Mz=Fy*D/2=59.1*0.0085/2=0.2512N*m Mp=

My Mz

2

2

=0.255N*m,经计算可知,水平荷载对荷载点处的截面弯矩为

0.255N*m 所以荷载点处需要加固。

综上:取支撑柱高度h3=400mm,外层圆筒截面半径D=8.5mm,内层d=7.5mm

<三>支柱加固措施 1.支柱与料仓连接处

在200mm 处使用斜杆支撑出料口底部。

支柱顶端削尖,插入料仓紧箍处,箍用楔块顶住,支柱顶端略下方再用箍紧住。

保证支柱不会上下移动也不会倾斜,即使支柱与料仓固接。

支柱再通过斜杆与出料口底部相连可以增加出料口的强度和支

柱的稳定性。

2.支柱间连接

支柱间加固方式如下面的分析过程

3.支柱底端与底板的连接

由于支柱间距离为141.2mm<200mm,所以可以在底座处加侧向支撑增加支柱的稳定性。

三、设计的创新之处

1.圆台部分采用圆筒部分向内部弯折延续,增加结构整体的抗拉性能。

2.外部横箍间距合理增加整体的抗压性能。

3.结构关键部位连接我们设计了巧妙的榫头。

4.出料口设计三层结构,将出料与加固环环相扣。

5.支柱与料仓连接出运用了箍和楔块,三重防护。

6.支柱间合理的桁架结构,增加稳定性。

7.计算方法结合高等数学,理论力学,材料力学,结构力学,学科交叉结

合,计算结果谨慎严密。