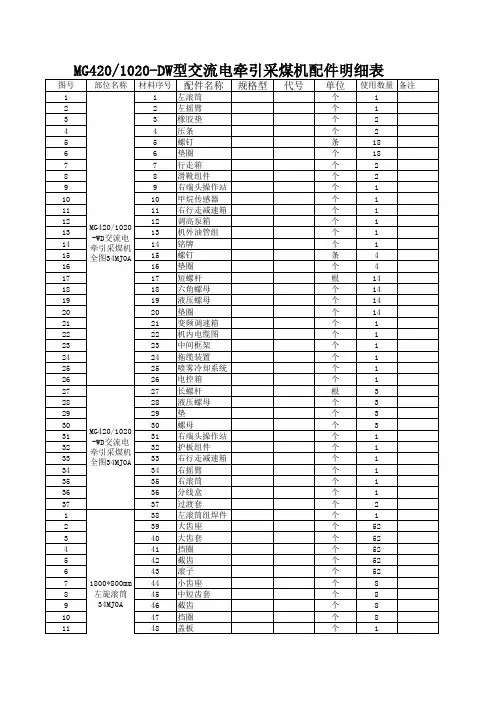

采煤机配件齿轮

- 格式:docx

- 大小:6.90 KB

- 文档页数:1

采煤机截齿分析与优化采煤机截齿是煤矿生产中非常重要的零部件,其设计和优化对于提高采煤效率、降低生产成本具有重要意义。

本文将对采煤机截齿进行分析与优化,探讨如何提高其使用寿命和工作效率。

一、采煤机截齿的作用采煤机截齿是采煤机上的关键部件,其作用是在采煤机工作时破碎和剥离煤矸,将煤矿采取,是煤矿开采过程中不可或缺的工具。

采煤机截齿通常由合金和硬质合金制成,具有硬度高、耐磨性好、抗拉强度大的特点,能够适应煤矿中复杂的工况和恶劣的环境。

二、采煤机截齿的现状分析目前,采煤机截齿在工作中普遍存在磨损快、寿命短、效率低等问题。

主要原因是煤炭的硬度高,煤岩中夹杂的石头和砂石颗粒对截齿的磨损非常严重,导致截齿很快失效。

采矿工作环境复杂,温度高、湿度大、粉尘多,也会对截齿的使用寿命造成影响。

三、采煤机截齿的优化方向为了解决采煤机截齿存在的问题,需要进行优化设计和改进。

下面列举了一些采煤机截齿优化的方向:1.材料选择:选择耐磨性好、抗拉强度大的合金材料或者硬质合金材料来制作截齿,提高截齿的硬度和耐磨性,延长其使用寿命。

2.结构设计:优化截齿的结构设计,增加其强度和稳定性,使其能更好地适应煤矿中的工作环境,减少磨损和断裂的风险。

3.表面处理:对截齿表面进行特殊处理,如喷涂耐磨层、硬化处理等,提高其表面硬度和耐磨性,延长使用寿命。

4.工艺优化:优化截齿的生产工艺,提高生产精度和质量控制水平,确保每个截齿都具有一致的性能和质量。

5.配套优化:优化截齿和采煤机的配套设计,提高二者之间的匹配度,减少截齿在工作中的受力和磨损,提高工作效率。

四、采煤机截齿优化的意义通过对采煤机截齿进行优化,可以达到以下几个方面的意义:1.提高采煤效率:优化后的截齿具有更好的破碎和剥离性能,能够更快、更有效地采煤,提高采煤效率。

2.减少生产成本:优化后的截齿具有更长的使用寿命,减少更换和维护成本,降低生产成本。

3.保障安全生产:优化后的截齿具有更好的稳定性和可靠性,减少断裂和故障的风险,保障采矿的安全生产。

研究采煤机行走轮齿的断齿原因与改进措施

采煤机是用于矿井中采矿作业的设备,行走轮齿是采煤机行走的重要组成部分。

行走轮齿的断齿问题经常出现,影响了采煤机的工作效率和寿命。

本文将详细探讨行走轮齿断齿的原因,并提出一些改进措施。

行走轮齿断齿的原因主要有以下几点:

1. 过载作业:采煤机在采矿作业过程中,如果超过了其设计负载范围,就会导致行走轮齿受到过大的负荷从而断齿。

2. 煤层硬度不均匀:在采煤作业过程中,煤层的硬度可能不均匀,部分地方硬度较高,而部分地方硬度较低,如果采煤机在硬度较高的地方行走,就容易造成行走轮齿断齿。

改进措施:在进行采矿作业前,要对煤层的硬度进行准确评估,并将硬度较高的地方作为重点处理,采取适当的采矿工艺和工具,避免行走轮齿受到过大的冲击从而断齿。

3. 矿层杂物:在采煤作业过程中,矿层中可能存在杂物,如石块、木材等,如果采煤机在行走过程中碰到这些杂物,就会造成行走轮齿断齿。

改进措施:在进行采矿作业前,要对矿层进行清理,清除可能存在的杂物,确保行走轮齿不会受到损坏。

4. 设计不合理:行走轮齿的设计是否合理也影响着断齿问题的发生。

如果设计不合理,轮齿的强度和耐磨性较低,就容易出现断齿的问题。

改进措施:在行走轮齿的设计过程中,要充分考虑其使用环境和工作负荷,选择适当的材料和结构,提高行走轮齿的强度和耐磨性,减少断齿的发生。

行走轮齿断齿的原因主要有过载作业、煤层硬度不均匀、矿层杂物和设计不合理等。

为了解决这些问题,需要要合理控制采煤机的负载、准确评估煤层硬度、清理矿层杂物,并在设计过程中考虑使用环境和工作负荷等因素。

这些措施能够有效降低行走轮齿的断齿问题,提高采煤机的工作效率和寿命。

研究采煤机行走轮齿的断齿原因与改进措施采煤机是矿山生产中常用的设备之一,其主要作用是在矿山内采掘煤炭。

采煤机行走轮齿是采煤机的重要部件之一,它直接影响着采煤机的行走性能和煤矿的生产效率。

在实际使用过程中,采煤机行走轮齿容易出现断齿的问题,这不仅会影响采煤机的正常运行,还会增加维修成本和停机时间。

研究采煤机行走轮齿的断齿原因并提出相应的改进措施具有重要的实际意义。

一、采煤机行走轮齿的断齿原因1.1 材料选择不当采煤机行走轮齿通常由高强度合金钢制成,其主要特点是硬度高、耐磨损、抗拉伸强度大。

在实际生产中,一些制造厂家选用质量不合格的合金钢材料或者采用回炉料等次生材料进行制造,导致行走轮齿的硬度、强度等性能不达标,容易出现断齿现象。

1.2 制造工艺不合理采煤机行走轮齿的制造工艺涉及到热处理、精密加工等多个环节,如果这些环节的工艺控制不严格或操作不规范,就易引起行走轮齿的内部应力不均匀、组织过粗或过细等缺陷,从而导致行走轮齿的断齿现象。

1.3 设计不合理采煤机行走轮齿的设计是否合理,直接影响着其使用性能。

如果设计参数选择不当、受力分布不均匀等因素会导致行走轮齿出现疲劳断裂、压痕等问题,最终导致断齿现象的出现。

1.4 使用条件恶劣采煤机在工作时,会受到尘埃、颗粒物、潮湿等环境影响,如果长时间在此环境下工作,也容易使得行走轮齿表面产生磨损,加速其断齿的现象。

二、改进措施2.1 选材优质制造厂家在选用合金钢材料时,应该严格按照国家标准选用,杜绝采用次生材料,避免使用质量不合格的材料;在选用材料时,还要注重硬度和韧性的兼顾,保证行走轮齿具有足够的强度和耐磨性。

2.2 严格控制生产工艺在生产过程中,要加强工艺控制和质量管理,特别是对热处理、精密加工等环节要进行严格的操作,保证行走轮齿的内部组织均匀、表面光洁。

2.3 优化设计参数在行走轮齿的设计中,要合理设置受力分布,避免集中应力,保证各个部位受力均匀;还可以适当增加行走轮齿的强度,提高其抗疲劳断裂的能力。

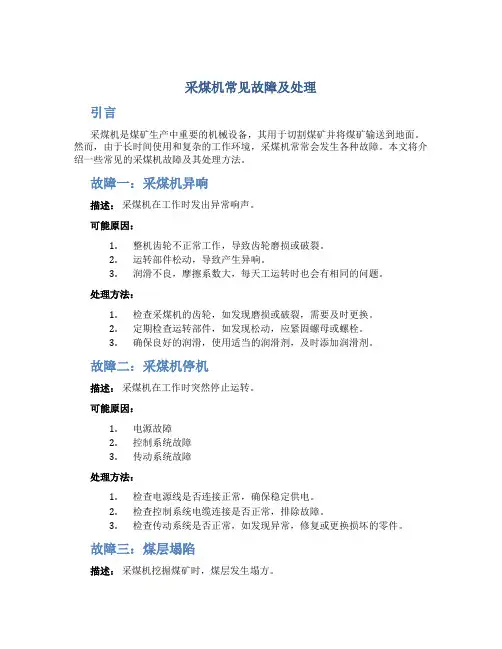

采煤机常见故障及处理引言采煤机是煤矿生产中重要的机械设备,其用于切割煤矿并将煤矿输送到地面。

然而,由于长时间使用和复杂的工作环境,采煤机常常会发生各种故障。

本文将介绍一些常见的采煤机故障及其处理方法。

故障一:采煤机异响描述:采煤机在工作时发出异常响声。

可能原因:1.整机齿轮不正常工作,导致齿轮磨损或破裂。

2.运转部件松动,导致产生异响。

3.润滑不良,摩擦系数大,每天工运转时也会有相同的问题。

处理方法:1.检查采煤机的齿轮,如发现磨损或破裂,需要及时更换。

2.定期检查运转部件,如发现松动,应紧固螺母或螺栓。

3.确保良好的润滑,使用适当的润滑剂,及时添加润滑剂。

故障二:采煤机停机描述:采煤机在工作时突然停止运转。

可能原因:1.电源故障2.控制系统故障3.传动系统故障处理方法:1.检查电源线是否连接正常,确保稳定供电。

2.检查控制系统电缆连接是否正常,排除故障。

3.检查传动系统是否正常,如发现异常,修复或更换损坏的零件。

故障三:煤层塌陷描述:采煤机挖掘煤矿时,煤层发生塌方。

可能原因:1.煤层质量不稳定,存在隐患。

2.采煤机操作不当,导致煤层塌陷。

处理方法:1.加强煤层探测和预测,提前发现可能存在的不稳定因素。

2.采煤机操作要规范,避免过度挖掘或采用不当的操作方法。

故障四:采煤机起火描述:采煤机在工作时发生火灾。

可能原因:1.电气线路短路或电缆老化。

2.润滑不当,摩擦产生高温,导致起火。

处理方法:1.定期检查电气线路,如发现老化或短路,及时更换或修复。

2.确保采煤机的润滑工作得当,避免摩擦引起高温。

故障五:采煤机漏油描述:采煤机工作时出现润滑油泄漏。

可能原因:1.油封老化或破损。

2.油管连接不紧或受损。

处理方法:1.定期更换油封,保持其正常工作状态。

2.检查油管连接,修复或更换受损的油管。

结论以上介绍了一些常见的采煤机故障及其处理方法。

在煤矿生产中,及时发现和解决采煤机故障对于保障生产安全和提高生产效率至关重要。

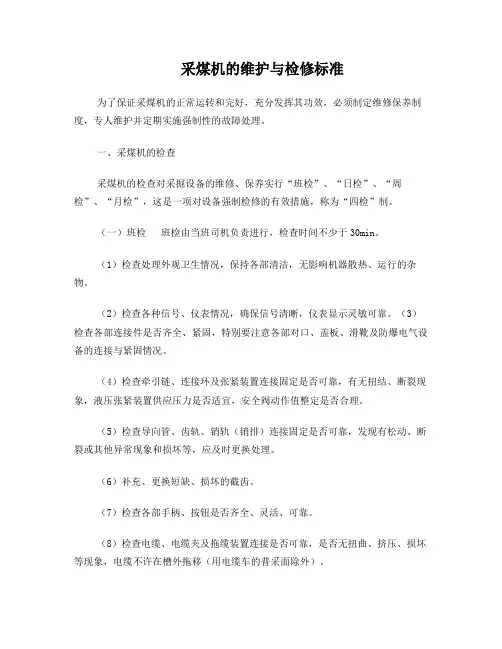

采煤机的维护与检修标准为了保证采煤机的正常运转和完好,充分发挥其功效,必须制定维修保养制度,专人维护并定期实施强制性的故障处理。

一、采煤机的检查采煤机的检查对采掘设备的维修、保养实行“班检”、“日检”、“周检”、“月检”,这是一项对设备强制检修的有效措施,称为“四检”制。

(一)班检班检由当班司机负责进行,检查时间不少于30min。

(1)检查处理外观卫生情况,保持各部清洁,无影响机器散热、运行的杂物。

(2)检查各种信号、仪表情况,确保信号清晰,仪表显示灵敏可靠。

(3)检查各部连接件是否齐全、紧固,特别要注意各部对口、盖板、滑靴及防爆电气设备的连接与紧固情况。

(4)检查牵引链、连接环及张紧装置连接固定是否可靠,有无扭结、断裂现象,液压张紧装置供应压力是否适宜,安全阀动作值整定是否合理。

(5)检查导向管、齿轨、销轨(销排)连接固定是否可靠,发现有松动、断裂或其他异常现象和损坏等,应及时更换处理。

(6)补充、更换短缺、损坏的截齿。

(7)检查各部手柄、按钮是否齐全、灵活、可靠。

(8)检查电缆、电缆夹及拖缆装置连接是否可靠,是否无扭曲、挤压、损坏等现象,电缆不许在槽外拖移(用电缆车的普采面除外)。

(9)检查液压与冷却喷雾装置有无泄漏。

压力、流量是否符合规定,雾化情况是否良好。

(10)检查急停、闭锁、防滑装置与制动器性能是否良好,动作是否可靠。

(11)倾听各部动转声音是否正常,发现常要查清原因并处理好。

(二)日检(1)日检由维修班长负责,有关维修工和司机参加,检查处理时间不少于4h。

进行班检各项检查内容,处理班检处理不了的问题。

(2)按润滑图表和卡片要求,检查、调整各腔室油量,对有关润滑点补充相应的润滑油脂。

(3)检查处理各渗漏部位。

(4)检查供水系统零、部件是否齐全,有无泄漏、堵塞,发现问题及时处理好。

(5)检查滚筒端盘、叶片有无开裂、严重磨损及齿座短缺、损坏等现象,发现有较严重问题时应考虑更换。

(6)检查电气保护整定情况,搞好电气试验(与电工配合)。

采煤机易损组件及部件一、截割部1、滚筒:截齿、齿套、齿座、滚筒盖、滚筒上的喷雾水嘴、喷头、U型销、滚筒内的水道。

2、摇臂:高速部位的轴承、齿轮、润滑油、及重负荷处的齿轮、轴承、对接处的各种密封(浮动密封、骨架油封)、坚固螺栓、冷却水道、离合器、对接扭矩轴、电机。

3、连接铰接部位的各种销轴、销孔、衬套。

4、摇臂与机身的接连架(提升架)。

二、牵引部:1、润滑油、各种密封件、电机。

2、各机构的齿轮、轴承。

3、制动闸。

4、面前支腿、平滑靴。

5、外牵引箱:驱动轮、轴承、惰轮组件、行走轮组件、导向滑靴。

三、电控部分:变频器组件、数据线、连接导线、牵引变压器、接线柱、接线排、端头站、摇控器、操作按钮、连接各电机的电缆。

四、液压调高部分:电机、液压泵、高低压表、高低过滤器、各种高压管、调高油缸、液压锁。

五、喷雾降尘冷却系统:各种阀门、水分配阀、各种密封件、管路、各冷却部位的水路。

六、拖缆部:拖缆架、拖移、各种连接螺栓。

采煤机可拆缷部分采煤机共由可拆装下井的七大块组成:左截割部(含左摇臂、左连接架)、左滚筒、左牵引部、主机架(含电控箱、连接架)、右截割部(含右摇臂、右连接架)、右滚筒、右牵引部。

按系统组成分:截割系统;牵引调速系统;电控系统;液压调高系统;喷雾降尘冷却系统;电缆、管路拖移机构。

(1)截割部分为:摇臂齿轮传动机构、双行星减速机构、滚筒、滚筒连接法兰、电动机、电机与传动机构的离合器(也起到过载保护作用)、左右摇臂与机身连接的左右连接架、各机构的密封件合紧固螺丝。

大部分采煤机的摇臂可相互对调使用,但弯摇臂不能左右通用。

(2)牵引调速系统可分为:电动机、内牵引减速箱、外牵引箱、变频器箱(左电控箱中)制动闸。

1、内牵引减速箱:壳体端盖、齿轮传动机构、双行星减速机构、制动闸、密封件、紧固螺丝、制动闸、定位箱体的部件、内外牵引箱连接的花键轴2、外牵引箱:壳体、各种端盖、驱动轮、惰轮、齿轨轮组件、各种轴承、密封件、紧固螺丝、导向滑靴、面前支腿滑靴。

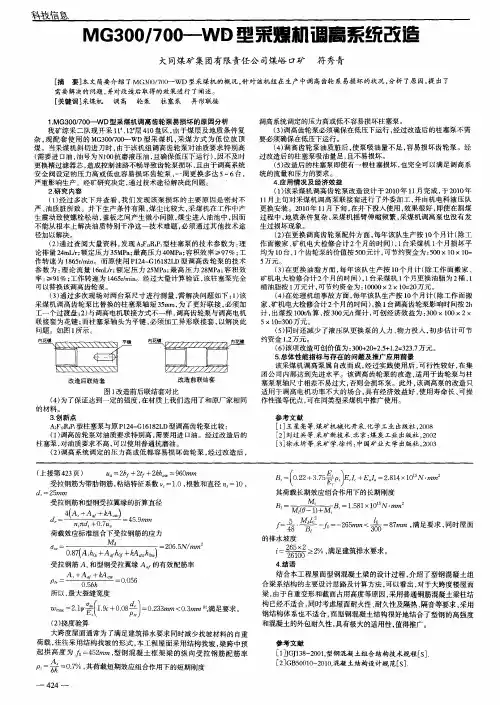

文章编号:100320794(2005)0620109202JOY 6LS -05型采煤机传动齿轮轴密封改进措施王海兵,刘胜志,曹海青(神华集团神东有限公司,陕西大柳塔719315)摘要:根据井下使用、检修、维护及地面维修等各方面的反馈信息,发现神东矿区使用的采煤机驱动机构齿轮轴在密封设计上存在缺陷,造成密封效果不良,且不易装配,增加了(维)检修工作量。

通过总结分析,提出了如何改进久益采煤机驱动机构齿轮轴密封的措施。

关键词:驱动机构;密封不良;改进措施中图号:T D42116文献标识码:B1 前言神东公司自1996年引进美国JOY 公司6LS 型直流电牵引采煤机在公司使用至今,为公司煤炭生产连创世界新纪录做出了重大贡献。

但在实际使用中采煤机驱动机构传动齿轮轴承密封不良,造成泄漏,轴承腔内进入粉尘,从而影响轴承润滑效果,使轴承非正常损耗严重,造成轴承和油品消耗量大,甚至磨损驱动机构箱体的事故时有发生,致使整机未到大修期而被迫更换驱动机构的情况时有发生。

尤其是2004年6~9月份,项修的LWS507,LWS470采煤机,新装配的驱动机构在整机测试时就发生了严重的泄漏现象,致使重新装配驱动机构而延长了工期,尽管如此,密封效果还是不很理想,因为驱动机构传动齿轮轴承密封存在明显故障。

改造,将易出现裂纹的拆装电机的孔用与顶基板同样材料(50B )、同样厚度(40mm )的板焊死,使其与基板成为一体,这样为了便于拆装电机,又将电机端部顶板割下大小合适的一部分,然后按实际尺寸将其作成铰接式护板,拆装时将其折到上侧,处于工作状态时将其放平。

②加强板的增设 通过与电控箱搭接焊接来提高其联接强度,此加强板除与电控箱联接处的边缘伸出300mm 外,其它部分分别与改造后的左右牵引箱顶板相同。

在修复左右牵引箱时将此加强板定位后用等强度的E71T -1焊丝焊接在左右牵引箱上,当整机组装时,通过M30螺栓将左右牵引箱与电控箱联接好后,再将伸出并搭在电控箱上的300mm 的伸出部分同样用等强度的E71T -1焊丝与电控箱焊死,这样就大大提高了牵引箱的抗拉强度,减轻了牵引箱和中部电控箱之间联接螺栓的拉伸力及扭矩,从而延长了牵引箱的寿命。

设备管理与维修2021翼4(下)扬群策群力、团结协作的团队精神,不只是相关电气维护人员、运行人员的职责与义务,任何人员只要发现就应立即通知当值值长和电气维护人员,为及时成功处置创造有利条件[5]。

为提高检电气维护人员、电气运行人员对环火事件的重视,电厂可制定责任制度与激励制度,将环火故障责任落实到具体工作人员,提高工作人员的责任意识。

对于及时发现环火事件,并采取有效应急措施的工作人员,给予通报表扬和奖金激励,调动工作人员工作热情,确保在第一时间发现环火故障。

(2)电气维护人员对应急情况下的处置方法、流程的熟练掌握是成功处置的关键。

首先,电气维护人员要准备好应急物资。

应将一盒碳刷(25个),刷握、钳型电流表、更换的专用工具放置于班组工具柜内,并告知全体电气维护人员,以便发生突发事件时能带处置物资第一时间赶到现场;其次,处置人员要熟练掌握处置方法、流程。

电气维护人员针对此类突发事件专门开展处置方法与流程的培训,通过故障模拟,使全体电气维护人员反复练习,掌握操作要点。

(3)做到临危不乱、判断清楚、果断处置、默契配合,是成功处置的核心。

在第一时间赶到现场后,首先判断发展程度,然后立即处理。

处理的原则:对打火严重的不要动,立即对刷辫没有烧断、接触的碳刷尽最大可能进行压紧处理。

压紧前先处理刷辫不要靠近手,以防止烫伤。

电气运行值班员应汇报值长并及时按《电气运行规程》有关规定迅速降低发电机无功,并派人就地观察和处理。

根据现场情况,及时安排对刷辫烧断、刷握没有损坏的碳刷进行更换。

随着环火逐渐消失后,开始对损坏的刷握进行更换。

整个处置过程中要求维护与运行通力协作、紧密配合,在较短的时间内处置完毕。

6总结发电机作为发电企业的重要设备,其健康状况直接关系到机组的安全稳定运行。

而发电机碳刷作为导入励磁电流动静结合部分的“咽喉”。

其状态的好坏成为制约发电机稳定运行的瓶颈。

因此在准确分析故障原因的基础上,制定出有针对性的对策并严格执行显得非常迫切。

摘要我国是采煤大国,采煤机是现在最主要的采煤机械,而采煤机牵引部是采煤机的重要组成部件。

它负担着采煤机工作时的移动和非工作时的调动,而且牵引速度大小直接影响工作机构的效率和质量。

所以对采煤机牵引部设计具有重要意义。

设计主要以采煤机牵引部为研究对象,主要从实际应用上对牵引部结构进行设计。

并通过对采煤机牵引部的分析计算,设计出符合工作要求的结构。

接着系统的对圆锥齿轮和圆柱齿轮以及牵引轴部进行了详细的计算和强度校核。

并且还对还采煤机的发展概况、类型、组成做了简略介绍。

其中牵引部电机输出的转矩经圆锥齿轮和圆柱齿轮减速后,最后将传递的转矩和功率传至截割部。

所设计结构具有良好的牵引特性,运行可靠,使用寿命长,反应灵敏,结构简单,效率高。

关键词:采煤机;牵引部;齿轮AbstractAbstract: Now our country is a coal power, coal winning machine is the main coal mining machinery, the ministry of coal winning machine traction is an important part of coal winning machine. It pays for shearer mobile at work and non-work to mobilize, and traction speed size directly affect the work efficiency and quality. So the shearer traction part design is of great significance.Design mainly by the ministry of coal winning machine traction as the research object, mainly from the practical application of traction on the structure design. And through the analysis of the shearer traction of calculation, design structure that conform to the requirements of the job. Then system of conical gear and spur gear and the traction axis has carried on the detailed calculation and strength check. And also for the development of coal winning machine of general situation, types, made a brief introduction. The traction motor output torque of the cone gear and spur gear deceleration, finally will transfer of torque and power to the cutting department. Design structure with good traction, reliable operation, long service life, sensitive reaction, simple structure, high efficiency.Key words: coal-winning machine;traction unit;gear目录摘要 (I)Abstract.......................................................................................................... I I第1章绪论 (1)1.1 采煤机的发展概况 (1)1.1.1 国际上采煤机的技术发展状况 (1)1.1.2 国内采煤机的发展状况 (3)1.2 采煤机的类型及其组成 (5)1.3 研究目的和意义 (7)第2章传动系统的设计 (8)2.1 主要设计内容及参数 (8)2.2 设计方案的确定 (8)2.3电动机的选用 (10)2.4 传动比的分配 (10)2.5 传动系统的计算 (11)第3章高速级圆锥齿轮齿轮设计计算 (13)3.1 选定齿轮类型、材料 (13)3.2 初步确定主要参数 (13)3.3 齿面接触强度核算 (15)3.4 轮齿弯曲强度核算 (17)第4章中间级齿轮设计计算 (20)4.1 选定齿轮类型、材料 (20)4.2 初步确定主要参数 (20)4.3 齿面接触强度核算 (23)4.4 齿轮弯曲强度核算 (26)第5章低速级齿轮设计计算 (29)5.1 选定齿轮类型、材料 (29)5.2 初步确定主要参数 (29)5.3 齿面接触强度核算 (30)5.4 齿轮弯曲强度核算 (32)第6章轴的结构设计 (33)6.1 低速一轴结构 (33)6.2 低速二轴结构 (38)6.3 低速三轴结构 (41)6.4 其他主要零件计算 (44)6.4.1 轴承的选择以及寿命计算 (44)6.4.2 轴上渐开线花键的强度计算 (45)结论 (48)致谢 (49)参考文献 (50)附录 (51)CONTENTSAbstract.......................................................................................................... I IChapter 1 Introduction................................................................................. I I1.1 Domestic and international the development adopted coal machine present condition (1)1.1.1 International the development adopted coal machine present condition (1)1.1.2 Domestic the development adopted coal machine present condition (3)1.2 The type of coal winning machine,with their composition (5)1.3 Adopt the coal machine lead a department work principle (7)Chapter 2Design Scheme (8)2.1 The main completion mission and design parameters (8)2.2 Design Scheme (8)2.3Motor selection (10)2.4 Transmission system's design (10)2.5 The calculation of the transmission system (11)Chapter 3 High speed level gear drive design (13)3.1 Make selection a wheel gear type, material (13)3.2 Preliminary determination main parameter (13)3.3 The tooth face contact strength check (15)3.4 Round Chi flection the strength check (17)Chapter 4 The middle speed class wheel design calculation (20)4.1 Make selection a wheel gear type, material (20)4.2 Preliminary determination main parameter (20)4.3 The tooth face contact strength check (23)4.4 Round Chi flection the strength check (26)Chapter 5 The low speed class wheel design calculation (29)5.1 Make selection a wheel gear type, material (29)5.2 Preliminary determination main parameter (29)5.3 The tooth face contact strength check (30)5.4 Round Chi flection the strength check (32)Chapter 6 Stalk structure design (33)6.1 Low velocity one stalk structure (33)6.2 Low velocity two stalk structures (38)6.3 Low velocity three stalk structures (41)6.4 The other major parts (44)6.4.1 Bearing selection and life span (44)6.4.2 Axis involute flower bond strength calculation (45)Conclusion (48)Send thanks (49)Reference (50)Appendix (51)第1章绪论1.1 采煤机的发展概况1.1.1国际上采煤机的技术发展状况机械化采煤开始于二十世纪40年代,是随着采煤机械的出现而开始的。

采煤机用减速器采煤机是煤矿生产中不可或缺的设备,而采煤机的核心部件之一,就是减速器。

对于减速器这个部件,不少人可能并不太了解,接下来我们来深入探讨一下采煤机用减速器的相关知识。

一、减速器的作用减速器是一种能够减速、增加扭矩的装置。

在采煤机中,减速器主要担负的任务是将电动机高速旋转的动力传递给滚筒,进而推动滚筒旋转,以完成采煤的过程。

二、减速器的种类采煤机用到的减速器种类相对较多,主要包括齿轮减速器、行星减速器、柔性减速器等。

1. 齿轮减速器齿轮减速器是一种最为常见的减速器。

它主要是通过不同大小齿轮的相互啮合关系,实现减速和增加扭矩的作用。

由于它的结构简单、可靠性高,同时又较为经济实用,因此常被采用在采煤机中。

2. 行星减速器行星减速器也称为行星齿轮减速器,它由行星齿轮组、太阳齿轮、内外齿圈等组成。

与齿轮减速器相比,行星减速器具有体积小、重量轻、效率高等优点。

但因其结构较为复杂,因而在采煤机中的使用相对较少。

3. 柔性减速器柔性减速器也被称为弹性联轴器。

它主要通过弹性材料的变形,实现两个轴间的传动。

由于它的结构非常简单、安装方便、大大增强了系统的抗干扰能力,因此在部分采煤机中也有较广泛的应用。

三、减速器的维修与保养一台采煤机中的减速器,耗损程度非常高。

因此,在正常使用中,不可避免地会出现一些故障。

如发生直接断裂、齿轮损坏、轴承失效等等,都会直接导致采煤机的停产和产量下滑。

对此,必须采取正确的维护保养措施,减少损耗。

1. 保持正常润滑减速器中的所有齿轮、轴承等部件都需要进行润滑。

润滑的目的是降低磨损、防止锈蚀、降低噪音,延长机器使用寿命。

常用的润滑方法有油润滑、脂润滑等。

2. 定期检查齿轮啮合情况齿轮的合理啮合是减速器正常运行的最基本保障。

因此,在日常使用中,必须定期检查齿轮的啮合情况。

若发现齿轮啮合不良,应及时更换或修理。

3. 注意环境温度减速器使用环境的温度也会对减速器的性能产生一定影响。

一般情况下,减速器的最佳应用温度在5℃~40℃之间。

采煤机常见故障及排除方法采煤机是现代煤炭开采的主要设备之一,用于在煤矿中进行煤炭开采工作。

作为一种机械装备,采煤机在使用过程中难免会遇到一些常见的故障。

本文将介绍采煤机常见故障及排除方法。

一、齿轮传动故障1、齿轮磨损齿轮的旋转一般都会伴随着磨损现象,如果磨损过度,就会使齿轮传动不下去。

在这种情况下,只需要更换磨损的齿轮即可。

2、齿轮出现异响如果采煤机在工作时出现齿轮异响现象,大多是因为齿轮磨损不均衡、缺油或者使用环境温度太低导致。

此时,要及时更换磨损严重的齿轮,并保证齿轮充油,或者加热工作环境。

3、齿轮不转齿轮不转可能是由于齿轮间隙过大,或者机器损坏导致的。

在这种情况下,需要查找原因并进行修复或更换故障部件。

二、输送机制故障1、蓄能弹簧损坏蓄能弹簧是驱动输送机转动的重要部件之一,如果出现损坏,就会影响输送机的工作效率。

此时,要及时更换蓄能弹簧。

2、皮带损坏输送机的皮带容易出现磨损和开裂现象,这不仅会影响输送机的工作效率,还会带来不必要的安全隐患。

在这种情况下,要及时更换皮带。

3、输送机传动出现松动输送机传动松动会导致输送机无法正常工作,此时需要及时检查,调整或者维修故障部件。

三、电气控制故障1、电缆老化或破损电气控制是驱动采煤机正常运转的关键,如果电缆老化或破损,会导致电气系统无法正常工作,此时需要更换电缆。

2、控制器故障控制器故障是电气控制系统中较为复杂的部分,如果控制器发生故障,就需要专业维修人员对其进行修理。

3、短路或开路短路或开路是电气控制系统中常见的故障,如果出现这种情况,需要及时检查、排除故障。

四、调整和维护1、保养维护采煤机是重要的设备,使用和操作中一定要注意维护。

每次使用完毕后要对设备进行保养和维护,定期检查设备硬件部分,例如:这是否有磨损和齿轮,请注意设备必要的安全措施。

2、定期维护定期进行维护是确保采煤机正常运转的重要保障,在维护过程中,可以对设备进行更换损坏零部件、润滑和清洁。

一、产品简介:截齿就是属于采煤机、掘进机、旋挖机配件,就是采煤及巷道掘进机械中的易损件之一,就是落煤及碎煤的主要工具。

其中采煤机截齿型号以“U”表示,掘进机截齿型号以“S”表示,旋挖机截齿型号以“C表示”。

常用材质从国内部分煤矿实际使用的进口、国产的截齿来瞧,刀体材质多为42CrMo、35CrMnSi等钢种,也有煤矿在采用国内新研制的Si-Mn-Mo系准贝氏体钢。

热处理工艺煤炭行业截齿生产标准规定:截齿刀体硬度为40?45HRC,冲击韧性不小于49J/cm2。

在生产过程中,截齿刀体材料应通过热处理达到或超过要求规定的力学性能指标。

矿用截齿在切割煤岩时承受高的周期性压应力、切应力与冲击负荷,煤的硬度虽不高,但其中经常会遇到煤矸石等硬的矿料,切割煤岩过程中由于摩擦、冲击还会造成截齿温度升高,在如此复杂工矿条件下工作的截齿,就要求截齿刀体既要耐磨又应具有较好的耐冲击性能。

截齿主要由截齿柄、截齿头、合金刀头组成,常把截齿柄与截齿头与称截齿刀体。

矿用截齿的种类很多,一般结构就是在经淬火、回火处理的低合金结构钢刀体上镶硬质合金刀头。

二、产品分类:采煤机:采煤机就是一个集机械、电气与液压为一体的大型复杂系统,工作环境恶劣,如果出现故障将会导致整个采煤工作的中断,造成巨大的经济损失。

掘进机:掘进机就是用于开凿平直地下巷道的机器。

掘进机分为开敞式掘进机与护盾式掘进机。

价格一般在200万元至800万元之间不等。

主要由行走机构、工作机构、装运机构与转载机构组成。

随着行走机构向前推进,工作机构中的切割头不断破碎岩石,并将碎岩运走。

有安全、高效与成巷质量好等优点,但造价大,构造复杂,损耗也较大。

旋挖机:旋挖机就是进行道路交通,高层建筑施工的工具。

旋挖机就是一种综合性的钻机,它可以用短螺旋钻头进行干挖作业,也可以用回转钻头在泥浆护壁的情况下进行湿挖作业。

旋挖机可以配合冲锤钻碎坚硬地层后进行挖孔作业。

如果配合扩孔钻具,可在孔底进行扩孔作业。

内燃机与配件0引言伴随着我国经济的飞速发展和社会的不断进步,大家对煤炭行业的发展要求越来越高。

煤炭作为工业发展中非常重要的资源能源,相关开采工作受到了大家的广泛关注。

目前来看,国内的露天煤矿非常少,主要的煤矿资源集中在地下,所以煤矿工作基本上都是需要在地下完成的。

和进行其它建设工作的机械设备比较而言,煤矿机械的工作环境更为恶劣,地下包含非常多的粉尘、噪音、水汽以及大量的酸性有害恶劣的气体或液体,机械在运行过程中需要承受很多环境压力。

在整个煤矿机械设备当中,最常见的零件就是机械齿轮,机械齿轮经常处在长时间的工作状态当中,一直承受较大的工作压力和环境压力,所以时常会出现各种故障,尤其是齿轮断齿问题。

这些齿轮故障问题维修难度非常大,直接影响整个矿产开采工作的顺利进行。

因此,必须要积极研究导致煤矿机械设备失灵的原因,应用有效的预防措施,确保机械设备能够正常运转,相关工作能够顺利进行。

1分析研究机械齿轮断齿的主要原因机械设备在运行过程当中不可避免的会出现机械齿轮断齿问题,一般来讲,经常出现问题的齿轮都是处在工作传动体系中的重载齿轮,整个齿轮承受的压力比较大,工作量非常多。

例如掘进机载割部减速器中的末级齿轮就经常出现断齿问题。

此类齿轮在工作运转过程当中扭矩非常大,经常会经受各种各样的超强压力冲击,所以齿轮的齿根处经常会承受较强的集中力,长时间的压力影响下,齿轮根部很容易出现断齿问题。

另外,伴随着齿轮承受的弯曲应力越来越大,齿轮的使用年限就会逐渐减少。

正因如此,积极探索和应用减少断齿承受弯曲应力的方法,能够在一定程度上增加齿轮的使用年限,有效防止机械齿轮的断齿问题。

根据实际工作情况分析,导致机械齿轮出现断齿问题的因素非常多,主要影响因素有三点,具体的情况如下。

1.1出现疲劳断齿问题的原因实际上,所谓的疲劳断齿问题就是机械齿轮出现折断现象,而且整个直齿轮会根据机械齿的顺延方向出现断裂问题,一旦机械齿轮的面积较大,那么机械齿轮的端部就会出现折断问题。

齿轮的介绍

齿轮简称齿,是齿轮上每一个用于啮合的凸起部分,这些凸起部分一般呈辐射状排列,配对齿轮上的轮齿互相接触,可使齿轮持续啮合运转。

齿轮类别

按规格或尺寸大小分类,齿轮型号分为标准和非标准两种;按国内外计量单位不同,齿轮型号分为公制和英制两种。

齿轮材质

制造齿轮常用的钢有调质钢、淬火钢、渗碳淬火钢和渗氮钢。

铸钢的强度比锻钢稍低,常用于尺寸较大的齿轮;灰铸铁的机械性能较差,可用于轻载的开式齿轮传动中;球墨铸铁可部分地代替钢制造齿轮;塑料齿轮多用于轻载和要求噪声低的地方,与其配对的齿轮一般用导热性好的钢齿轮。