坍落度试验记录表

- 格式:doc

- 大小:44.00 KB

- 文档页数:1

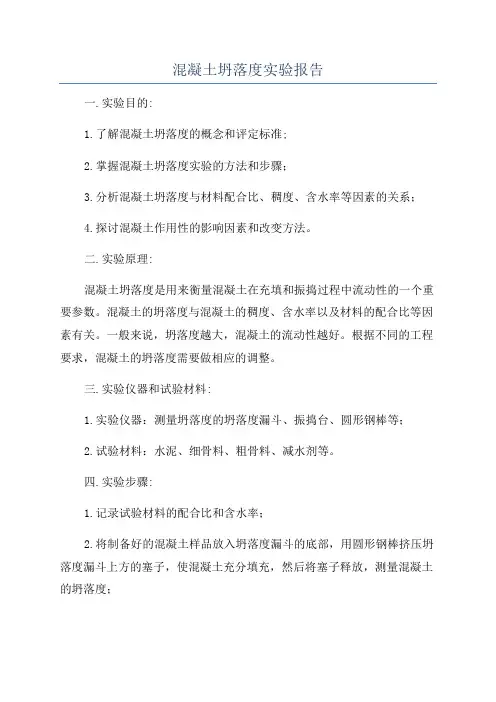

混凝土坍落度实验报告一.实验目的:1.了解混凝土坍落度的概念和评定标准;2.掌握混凝土坍落度实验的方法和步骤;3.分析混凝土坍落度与材料配合比、稠度、含水率等因素的关系;4.探讨混凝土作用性的影响因素和改变方法。

二.实验原理:混凝土坍落度是用来衡量混凝土在充填和振捣过程中流动性的一个重要参数。

混凝土的坍落度与混凝土的稠度、含水率以及材料的配合比等因素有关。

一般来说,坍落度越大,混凝土的流动性越好。

根据不同的工程要求,混凝土的坍落度需要做相应的调整。

三.实验仪器和试验材料:1.实验仪器:测量坍落度的坍落度漏斗、振捣台、圆形钢棒等;2.试验材料:水泥、细骨料、粗骨料、减水剂等。

四.实验步骤:1.记录试验材料的配合比和含水率;2.将制备好的混凝土样品放入坍落度漏斗的底部,用圆形钢棒挤压坍落度漏斗上方的塞子,使混凝土充分填充,然后将塞子释放,测量混凝土的坍落度;3.将混凝土样品放置在振捣台上,进行振捣处理,然后再次测量混凝土的坍落度;4.将振捣后的混凝土样品倒出,观察其流动性和坍落度变化。

五.结果分析:根据实验得到的数据,可以得出以下结论:1.随着混凝土的配合比增大,混凝土的坍落度也随之增大;2.随着混凝土的含水率增加,混凝土的坍落度也随之增加;3.经过振捣处理后,混凝土的坍落度会有所降低,但流动性仍然可以得到保持。

六.实验结果分数:根据实验的结果,我们可以对混凝土的坍落度进行相应的评分。

一般来说,混凝土的坍落度在3-8cm之间是比较理想的,可以满足大多数工程的施工要求。

七.实验结论:通过本次实验,我们了解到混凝土的坍落度是一个衡量混凝土流动性的重要参数。

混凝土的坍落度与配合比、含水率等因素密切相关。

在实际工程中,根据不同的施工要求和工程环境,可以对混凝土的坍落度进行相应的调整,以保证施工质量。

八.实验中的问题和改进意见:实验中,我们发现在振捣处理过程中,样品的坍落度有所下降,可能是由于振捣导致的内部空隙填充。

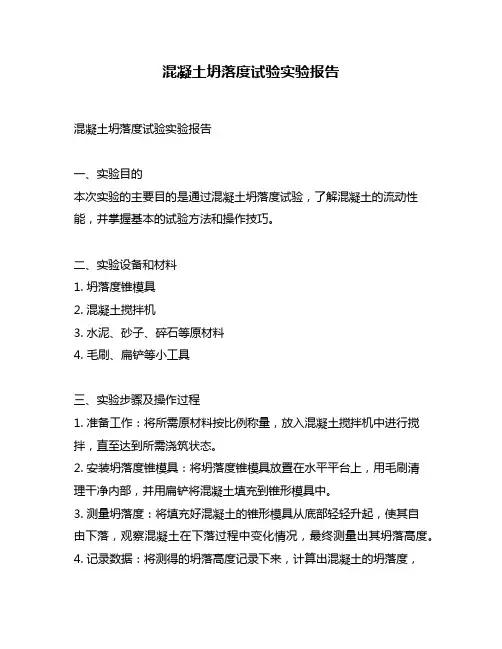

混凝土坍落度试验实验报告混凝土坍落度试验实验报告一、实验目的本次实验的主要目的是通过混凝土坍落度试验,了解混凝土的流动性能,并掌握基本的试验方法和操作技巧。

二、实验设备和材料1. 坍落度锥模具2. 混凝土搅拌机3. 水泥、砂子、碎石等原材料4. 毛刷、扁铲等小工具三、实验步骤及操作过程1. 准备工作:将所需原材料按比例称量,放入混凝土搅拌机中进行搅拌,直至达到所需浇筑状态。

2. 安装坍落度锥模具:将坍落度锥模具放置在水平平台上,用毛刷清理干净内部,并用扁铲将混凝土填充到锥形模具中。

3. 测量坍落度:将填充好混凝土的锥形模具从底部轻轻升起,使其自由下落,观察混凝土在下落过程中变化情况,最终测量出其坍落高度。

4. 记录数据:将测得的坍落高度记录下来,计算出混凝土的坍落度,并进行数据分析和处理。

四、实验结果及分析本次实验中,我们共进行了多组混凝土坍落度试验,得到了如下数据:试验编号水泥用量(kg)砂子用量(kg)碎石用量(kg)水用量(L)坍落高度(cm)1 350 700 1050 200 102 400 800 1200 240 123 450 900 1350 280 154 500 1000 1500 320 18通过对实验数据的分析和处理,我们可以发现:随着水泥、砂子和碎石的使用量增加,混凝土的流动性能会逐渐提高;同时,在相同原材料使用量下,水的使用量越多,则混凝土的坍落度也会越大。

五、实验结论通过本次混凝土坍落度试验,我们可以得出以下结论:1. 混凝土的流动性能与原材料使用量有关;2. 水泥、砂子和碎石的使用量增加会提高混凝土的流动性能;3. 在相同原材料使用量下,水的使用量越多,则混凝土的坍落度也会越大。

六、实验注意事项1. 搅拌混凝土时,应按比例使用原材料,并进行充分搅拌;2. 坍落度锥模具应放置在水平平台上,以保证测量结果准确;3. 测量坍落度时,应保证模具自由下落,并避免外力干扰;4. 实验结束后,应及时清理设备和工具,以便下次使用。

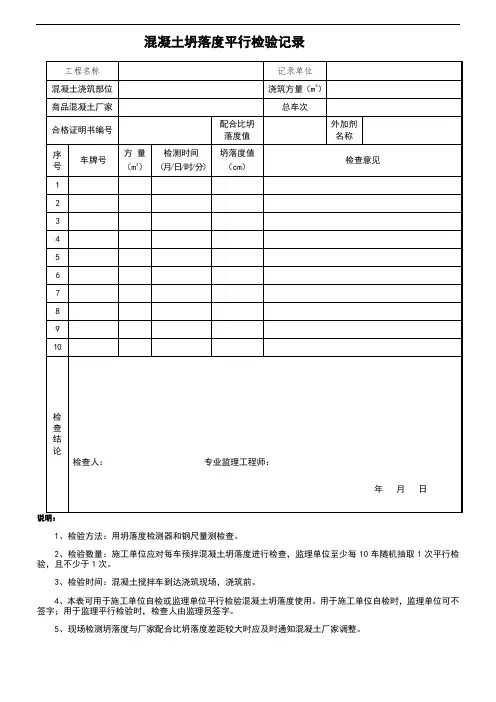

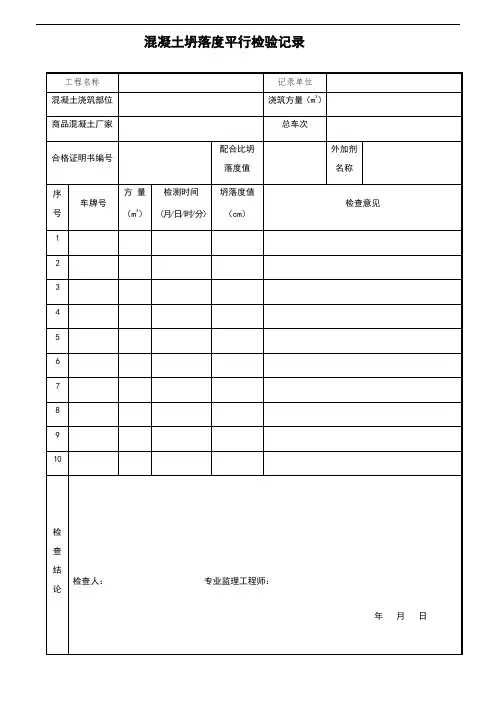

混凝土坍落度平行检验记录1、检验方法:用坍落度检测器和钢尺量测检查。

2、检验数量:施工单位应对每车预拌混凝土坍落度进行检查,监理单位至少每10车随机抽取1次平行检验,且不少于1次。

3、检验时间:混凝土搅拌车到达浇筑现场,浇筑前。

4、本表可用于施工单位自检或监理单位平行检验混凝土坍落度使用。

用于施工单位自检时,监理单位可不签字;用于监理平行检验时,检查人由监理员签字。

5、现场检测坍落度与厂家配合比坍落度差距较大时应及时通知混凝土厂家调整。

钢筋外观质量平行检验记录1、钢筋进场后,外观质量检测应在监理单位的见证下进行。

除本表格外,检测结果同时应在监理见证记录中予以体现。

2、检验频率:以同牌号、同炉号、同规格、同交货状态的钢筋,每60t 为一批,60t 的按每30t 一批,不足30t 以一批计,每批抽检1次。

3、钢筋重量偏差的测定:(1)测量钢筋重量偏差时,试样应从不同根钢筋上截取,数量不少于5支。

每支试验长度不小于500mm 。

长度应逐支测量,精确到1mm 。

测量试样总重量时,应精确到不大于总重量的1%。

(2)用钢丝刷清除钢筋试样表面杂物后,称取试样总重量。

用下式计算钢筋实际重量和理论重量的偏差(%):100理论重量试样总长度)理论重量试样总长度(试样实际总重量)%重量偏差(⨯⨯⨯-=4、外观质量:钢筋应平直、无损伤,钢筋表面不得有裂纹、起皮、油污、颗粒状或片状锈蚀等。

根据检测结果在相应栏内填“有”或“无”,平直栏直接填“平直”或“弯曲”。

5、产品标牌上的标识炉批号应与质量保证书上一致,并做好记录。

当不一致时,应查明材料来源,否则应退货。

6、当钢筋表面存在裂纹、起皮应退货;若存在损伤、不平直应剔出退货;存在油污应清理干净;存在颗粒状或片状老锈应除尽,若影响截面尺寸,应降级处理。

7、外观检查合格后,应及时见证取样送有资质的检测机构进行力学性能检测,检测合格后方可使用。

(3)钢筋理论重量可见下表:热轧光圆钢筋:热轧带肋钢筋:性产品。

混凝土坍落度平行检验记录说明:1、检验方法:用坍落度检测器和钢尺量测检查。

2、检验数量:施工单位应对每车预拌混凝土坍落度进行检查,监理单位至少每10车随机抽取1次平行检验,且不少于1次。

3、检验时间:混凝土搅拌车到达浇筑现场,浇筑前。

4、本表可用于施工单位自检或监理单位平行检验混凝土坍落度使用。

用于施工单位自检时,监理单位可不签字;用于监理平行检验时,检查人由监理员签字。

5、现场检测坍落度与厂家配合比坍落度差距较大时应及时通知混凝土厂家调整。

钢筋外观质量平行检验记录说明:1、钢筋进场后,外观质量检测应在监理单位的见证下进行。

除本表格外,检测结果同时应在监理见证记录中予以体现。

2、检验频率:以同牌号、同炉号、同规格、同交货状态的钢筋,每60t为一批,60t的按每30t一批,不足30t以一批计,每批抽检1次。

3、钢筋重量偏差的测定:(1)测量钢筋重量偏差时,试样应从不同根钢筋上截取,数量不少于5支。

每支试验长度不小于500mm。

长度应逐支测量,精确到1mm。

测量试样总重量时,应精确到不大于总重量的1%。

(2)用钢丝刷清除钢筋试样表面杂物后,称取试样总重量。

用下式计算钢筋实际重量和理论重量的偏差(%):100理论重量试样总长度)理论重量试样总长度(试样实际总重量)%重量偏差(⨯⨯⨯-=4、外观质量:钢筋应平直、无损伤,钢筋表面不得有裂纹、起皮、油污、颗粒状或片状锈蚀等。

根据检测结果在相应栏内填“有”或“无”,平直栏直接填“平直”或“弯曲”。

5、产品标牌上的标识炉批号应与质量保证书上一致,并做好记录。

当不一致时,应查明材料来源,否则应退货。

6、当钢筋表面存在裂纹、起皮应退货;若存在损伤、不平直应剔出退货;存在油污应清理干净;存在颗粒状或片状老锈应除尽,若影响截面尺寸,应降级处理。

7、外观检查合格后,应及时见证取样送有资质的检测机构进行力学性能检测,检测合格后方可使用。

(3)钢筋理论重量可见下表:热轧光圆钢筋:热轧带肋钢筋:钢筋保护层厚度平行检验记录说明:1、钢筋保护层厚度检验的结构部位,应由监理(建设)、施工等各方根据结构构件的重要性共同选定。

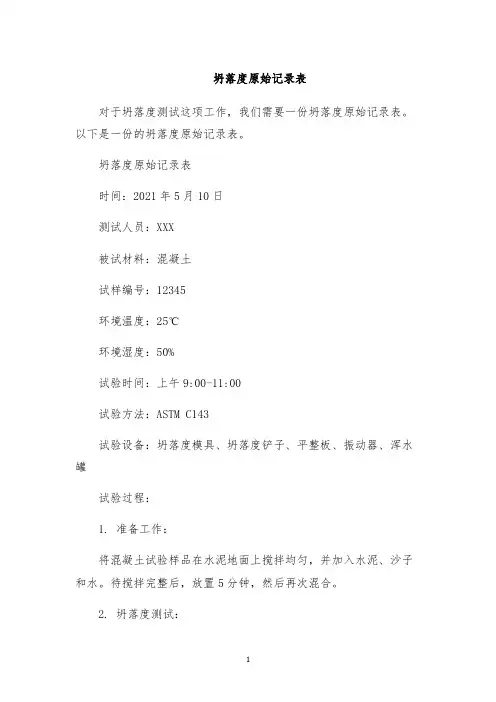

坍落度原始记录表对于坍落度测试这项工作,我们需要一份坍落度原始记录表。

以下是一份的坍落度原始记录表。

坍落度原始记录表时间:2021年5月10日测试人员:XXX被试材料:混凝土试样编号:12345环境温度:25℃环境湿度:50%试验时间:上午9:00-11:00试验方法:ASTM C143试验设备:坍落度模具、坍落度铲子、平整板、振动器、浑水罐试验过程:1. 准备工作:将混凝土试验样品在水泥地面上搅拌均匀,并加入水泥、沙子和水。

待搅拌完整后,放置5分钟,然后再次混合。

2. 坍落度测试:(1)通过手动方法测量坍落度:a. 将坍落度模具放在平整板上,将混合好的混凝土按照规定用铲子渐进放置到模具内部。

在每一层都用25次钢筋棒轻敲一下。

b. 填满模具后,略微摇晃模具,然后平整模具上方的混凝土,直至模具顶部被溢出的混凝土刮平。

c. 取出模具,将模具底部抬起并用铲子轻轻地旋转,以使混凝土脱离模具。

然后将模具翻转,并且使混凝土平均分布在模具上,形成一个半球形的堆。

d. 用坍落度铲子从堆的中心平铲走额外的混凝土,直至混凝土的表面平整。

将铲子的顶部与混凝土表面保持平行状态。

再把铲子抬起,保持以缓慢匀速向上运动的坍落度,使铲子贯穿混凝土并到达模具底部。

在铲子伸到最大深度的同时,通过观察铲子表面与混凝土表面的距离,测量出混凝土的坍落度。

(2)通过现代化方法测量坍落度:a. 将坍落度模具放在平整板上,将混合好的混凝土按照规定用铲子渐进放置到模具内部。

在每一层都用25次钢筋棒轻敲一下。

b. 填满模具后,在一个低速振动器上振动30秒。

c. 稍微把模具抬起,使混凝土平移下来,然后再平整模具上方的混凝土,以使模具的最高点与混凝土表面相平。

d. 取出模具,将模具底部抬起并用铲子轻轻地旋转,以使混凝土脱离模具。

然后将模具翻转,并且使混凝土平均分布在模具上,形成一个半球形的堆。

e. 用坍落度铲子从堆的中心平铲走额外的混凝土,直至混凝土的表面平整。

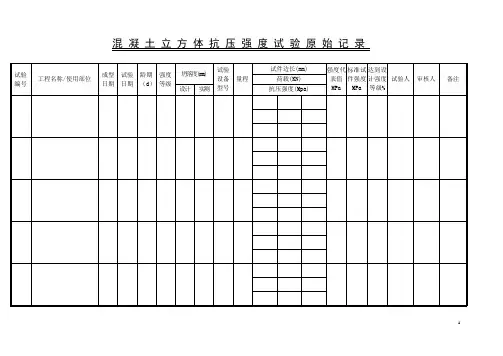

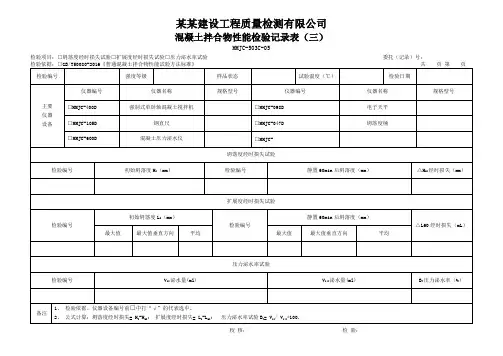

混凝土稠度及表观密度试验记录表结构物名称______________________ 结构部位(现场桩号)________________________________ 试样描述________________________试样编号初凝时间(min)初凝时间测定值r’ (min)终凝时间(min)终凝时间测定值t](min)备注①②③④⑤⑥结论:工程名称: 合同号: 编号:工程名称:________________________ 合同号:____________________ 编号:_____________________水泥混凝土泌水与压力泌水试验记录表水泥混凝土拌合物含气量试验记录表结构部位(现场桩号)试样描述压力值(MPa )集料含 气量C(%) 拌和物测定含气量A1(%) 拌和物含气量A (%) 备注测定次数集料Pg拌和物Po①②③ ④⑤⑥⑦123平均值含气量标定含气量与压力值关系曲线结论:结构物名称含气量 (%)平均压力值(MPa )⑧⑨12345678910水泥混凝土配合比设计水泥混凝土试件抗压强度试验记录表工程名称:合同号:编号:水泥混凝土抗弯拉强度试验记录表砂浆抗压强度试验记录表工程名称:合同号:编号:水泥混凝土立方体(圆柱体)劈裂抗拉强度试验记录表工程名称:合同号:编号:工程名称:合同号:编号:混凝土用粉煤灰试验记录表工程名称:合同号:编号:。

竭诚为您提供优质文档/双击可除混凝土塌落度实验报告篇一:塌落度和混凝土图解实验报告一、塌落度实验1、实验目的混凝土由各组成材料按一定比例配合、搅拌而成。

混凝土拌和物的和易性是一项综合性的指标,它包括流动性、粘聚性和保水性等三方面的性能。

由于它的内涵较为复杂,根据我国的现行标准规定,采用“坍落度”和“维脖稠度”来测定混凝土拌和物的流动性。

这里先进行“坍落度”试验。

(本试验适用于坍落度值不小于10mm,骨料粒径不大于40mm混凝土伴和物)。

2、实验设备和仪器用金属材料制成的标准坍落度筒和振捣棒、铁锹、直尺、抹刀、漏斗、磅称等。

3、实验步骤(1)、按比例配出39.95Kg拌和材料,投料顺序依次为(石子:20.07Kg;水泥:5.6Kg;砂:11.2Kg;水:3.08Kg。

)将它们倒在拌板上并用铁锹拌匀,再将中间扒一凹洼,边加水边进行拌和,直至拌和均匀。

(2)、用湿布将拌板及坍落度筒内外擦净、润滑,并将筒顶部加上漏斗,放在拌板上。

用双脚踩紧踏板,使其位置固定。

(3)、用小铲将拌好的拌和物均匀的装入筒内。

顶层装料时,应使拌和物高出筒顶。

插捣过程中,如试样沉落到低于筒口,则应随时添加,以便自始至终保持高于筒顶。

在调料的过程中要不断地进行振捣,直到振实为止。

(4)、插捣完毕后卸下漏斗,将多余的拌和物用镘刀刮去,使之与筒顶面齐平,筒周围拌板上的杂物必须刮净、清除。

(5)、将坍落度筒小心平稳地垂直向上提起,不得歪斜,提离过程约5~10s内完成,将筒放在拌和物试体一旁,量出坍落后拌和物试体最高点与筒的高度差(以mm为单位,读数精确至5mm),即为该拌和物的坍落度。

(6)、当坍落度筒提离后,如试件发生崩坍或一边剪坏现象,则应重新取样进行试验。

如第二次仍然出现这种现象,则表示该拌和物和易性不好,应予记录备案。

二、混凝土试块制作实验1、试验目的标准的混凝土成型方法和养护方式,是进行混凝土最重要的技术性质~力学强度测定的基本要求,通过试验掌握正确的混凝土试件制作方法和养护条件。

混凝土坍落度试验砼坍落度试验1、试验步骤1每次测定前;用湿布湿润坍落度筒、拌和钢板及其他用具;并把筒放在不吸水的刚性水平底板上;然后用脚踩住2个脚踏板;使坍落度筒在装料时保持位置固定.. 2取拌好的混凝土拌和物15L;用小铲分3层均匀地装入筒内;使捣实后每层高度为筒高的1/3左右..每层用捣棒沿螺旋方向在截面上由外向中心均匀插捣25次..插捣筒边混凝土时;捣棒可以稍稍倾斜..插捣底层时;捣棒应贯穿整个深度;插捣第二层和顶层时;捣棒应插透本层至下一层的表面..浇灌顶层时;混凝土应灌到高出筒口;插捣过程中;如混凝土沉落到低于筒口;则应随时加料;顶层插捣完毕后;刮去多余混凝土;并用镘刀抹平..3清除筒边底板上的混凝土后;垂直平稳地提起坍落度筒..坍落度筒的提离过程应在5~10s内完成..从开始装料到提起坍落度筒的整个过程应不间断地进行;并应150s内完成..2、试验结果确定与处理1提起坍落度筒后;立即量测筒高与坍落后混凝土试体最高点之间的高度差;即为该混凝土拌和物的坍落度值..混凝土拌和物坍落度以mm为单位;结果精确至1mm..2坍落度筒提离后;如混凝土发生崩坍或一边剪坏现象;则应重新取样再测定..如第二次试验仍出现上述现象;则表示该混凝土拌和物和易性不好;应予记录备查.. 3观察坍落后的混凝土试体的粘聚性和保水性..粘聚性的检查方法是用捣棒在已坍落的混凝土锥体侧面轻轻敲打;此时;如果锥体逐渐下沉;则表示粘聚性良好;如果锥体倒塌、部分崩裂或出现离析现象;则表示粘聚性不好..保水性以混凝土拌和物中稀浆析出的程度来评定..如坍落度筒提起后无稀浆或仅有少量稀浆自底部析出;则表示此混凝土拌和物保水性良好;坍落度筒提起后如有较多的稀浆从底部析出且锥体部分的混凝土也因失浆而骨料外露;则表明此混凝土拌和物的保水性能不好..4和易性的调整1当坍落度低于设计要求时;可在保持水灰比不变的前提下;适当增加水泥浆量..2当坍落度高于设计要求时;可在保持砂率不变的条件下;增加集料的用量.. 3当出现含砂量不足;粘聚性、保水性不良时;可适当增加砂率;反之减小砂率..混凝土坍落度试验一、实验目的混凝土由各组成材料按一定比例配合、搅拌而成..混凝土拌和物的和易性是一项综合性的指标;它包括流动性、粘聚性和保水性等三方面的性能..由于它的内涵较为复杂;根据我国的现行标准规定;采用“坍落度”和“维脖稠度”来测定混凝土拌和物的流动性..这里先进行“坍落度”试验..本试验适用于坍落度值不小于10mm;骨料粒径不大于40mm混凝土伴和物..二、实验设备和仪器用金属材料制成的标准坍落度筒和弹头型捣棒图4—1 、铁锹、直尺、镘刀、磅称等..标准坍落度筒和弹头型捣棒三、实验步骤1、按比例配出15Kg拌和材料;如水泥:1.9Kg;砂:4.2Kg;石:7.7Kg;水:1.2Kg..将它们倒在拌板上并用铁锹拌匀;再将中间扒一凹洼;边加水边进行拌和;直至拌和均匀..2、用湿布将拌板及坍落度筒内外擦净、润滑;并将筒顶部加上漏斗;放在拌板上..用双脚踩紧踏板;使其位置固定..3、用小铲将拌好的拌和物分三层均匀的装入筒内;每层装入高度在插捣后大致为筒高的三分之一..顶层装料时;应使拌和物高出筒顶..插捣过程中;如试样沉落到低于筒口;则应随时添加;以便自始至终保持高于筒顶..每装一层分别用捣棒插捣25次;插捣应在全部面积上进行;沿螺旋线由边缘渐向中心..在筒边插捣时;捣棒应稍有倾斜;然后垂直插捣中心部分..每层插捣时应捣至下层表面为止..4、插捣完毕后卸下漏斗;将多余的拌和物用镘刀刮去;使之与筒顶面齐平;筒周围拌板上的杂物必须刮净、清除..5、将坍落度筒小心平稳地垂直向上提起;不得歪斜;提离过程约5~10s 内完成;将筒放在拌和物试体一旁;量出坍落后拌和物试体最高点与筒的高度差以mm为单位;读数精确至5mm;即为该拌和物的坍落度如图4—2所示..从开始装料到提起坍落度筒的整个过程在150s内完成..坍落度试验6、当坍落度筒提离后;如试件发生崩坍或一边剪坏现象;则应重新取样进行试验..如第二次仍然出现这种现象;则表示该拌和物和易性不好;应予记录备案..7、测定坍落度后;观察拌和物的下述性质;并记录..粘聚性:用捣棒在已坍落的拌和物锥体侧面轻轻敲打;如果锥体逐步下沉;表示粘聚性良好;如果突然倒塌;部分崩裂或石子离析;则为粘聚性不好的表现..保水性:当提起坍落度筒后如有较多的稀浆从底部析出;锥体部分的拌和物也因失浆而骨料外露;则表明保水性不好..如无这种现象;则表明保水性良好..。