AO,AAO,氧化沟三种工艺计算公式

- 格式:xls

- 大小:206.00 KB

- 文档页数:3

污水处理AAO工艺设计计算污水处理是一个重要的环境工程领域,是为了减少污水对环境的影响而采取的一系列物理、化学和生物处理工艺。

AAO(Anoxic/Anaerobic/Oxic)工艺是一种常用的污水处理工艺,其原理是通过依次进行缺氧、无氧和好氧处理,以去除污水中的氮、磷等有机物。

下面将对AAO工艺的设计计算进行详细介绍。

AAO工艺的设计计算包括污水流量计算、废水生化池体积计算、氧化沟设计计算、污泥回流比计算等。

首先是污水流量计算。

根据工业生产、个人生活等因素,确定污水排放单位时间内的流量。

可以根据单位时间内的产污量和单位污水的水位来计算污水流量。

接着是废水生化池体积的计算。

废水生化池的体积决定了处理系统的效果,需要根据污水的水力停留时间来确定。

水力停留时间是指污水在废水生化池内停留的时间,一般根据污水中的有机物质的高度来确定水力停留时间。

然后是氧化沟的设计计算。

氧化沟是AAO工艺中的关键环节,通过氧化沟来去除有机物质、氮和磷。

氧化沟的设计包括气流量、气液比、曝气槽长度等参数的计算。

最后是污泥回流比的计算。

污泥回流比是指污泥回流到废水生化池内的比例。

污泥的回流可以增加废水生化池内的微生物数量,提高处理效果。

污泥回流比的计算一般根据废水生化池的SVI(污泥容积指数)来确定。

在进行AAO工艺的设计计算时,需要考虑到污水的水质特点、处理要求和实际情况,选择合适的参数和计算方法。

此外,还需要注意对计算结果进行验证和修正,以确保设计的可行性和可靠性。

总之,AAO工艺的设计计算是污水处理工程中的重要步骤,需要综合考虑多个因素,通过科学合理的计算来确定工艺参数和设计方案。

通过合理的设计计算,可以提高污水处理系统的处理效率和水质稳定性,为环境保护和可持续发展做出贡献。

AO法工艺计算带公式O法工艺计算是一种常用于工程和制造过程中的计算方法,通过对材料的性质、工艺参数和设备条件进行分析,来确定工艺过程中的各个环节,并提供合理的计算和优化方案。

本文将介绍O法工艺计算的基本原理、计算公式和应用案例。

一、O法工艺计算的基本原理O法工艺计算是一种在工程领域中广泛应用的计算方法。

它的基本原理是根据物理学和数学原理,通过对所研究对象的物理特性和工艺过程中的条件参数进行分析,建立起合适的数学模型,并利用这些模型进行计算和优化。

在O法工艺计算中,首先需要确定所研究对象的物理特性和工艺参数,这些参数包括但不限于材料的密度、熔点、导热系数,工艺过程中的温度、压力、时间等。

其次,根据这些参数,建立起适当的数学模型,有时需要结合实验数据来拟合,以准确描述所研究对象的物理特性和工艺过程中的变化规律。

最后,通过对这些数学模型进行计算和分析,得出合适的结果,并对其进行优化。

二、O法工艺计算的常用公式在O法工艺计算中,有一些常用的公式可以用来描述物理特性和工艺过程中的变化。

下面列举了一些常见的公式:1.热传导方程热传导方程用于计算材料在温度梯度下的热传导情况,表达式如下:q=-kA∇T其中,q为单位时间内通过单位面积的热流量,k为材料的导热系数,A为传热面积,∇T为温度梯度。

2.热膨胀方程热膨胀方程用于计算材料在温度变化下发生的线膨胀和体膨胀,表达式如下:ΔL=αL0ΔT其中,ΔL为长度的变化量,α为材料的线膨胀系数,L0为初始长度,ΔT为温度变化量。

3.复合材料层合板的弯曲方程复合材料层合板的弯曲方程用于计算受力下的层合板的弯曲情况,表达式如下:M=E(Ig+y²A)θ其中,M为受力矩,E为材料的弹性模量,Ig为层合板的惯性矩,y为受力点的距离,A为受力面积,θ为受力角度。

4.体积流量方程体积流量方程用于计算流体在管道中的流动情况,表达式如下:Q=vA其中,Q为单位时间内通过管道的流体体积,v为流体的平均流速,A为管道的横截面积。

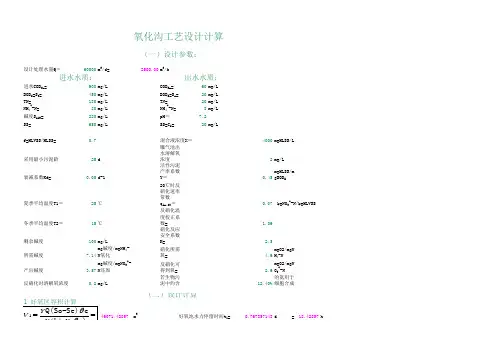

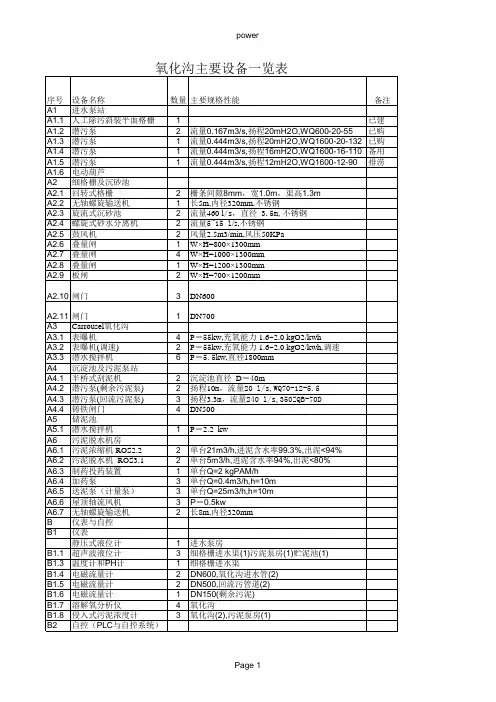

设计处理水量Q=60000m 3/d=2500.00m 3/h进水COD Cr =900mg/L COD Cr =60mg/L BOD 5=S 0=450mg/L BOD 5=S z =20mg/L TN=180mg/L TN=20mg/L NH 4+-N=80mg/L NH 4+-N=8mg/L 碱度S ALK =280mg/L pH=7.2SS=650mg/L SS=C e =20mg/Lf=MLVSS/MLSS=0.74000mgMLSS/L采用最小污泥龄25d 曝气池出水溶解氧浓度2mg/L衰减系数Kd=0.05d-1活性污泥产率系数Y=0.45mgMLSS/mgBOD 5夏季平均温度T1=25℃20℃时反硝化速率常数q dn,20=0.07冬季平均温度T2=15℃反硝化温度校正系数= 1.09剩余碱度100mg/L硝化反应安全系数K= 2.5所需碱度7.14mg碱度/mgNH 4-N氧化硝化所需氧= 4.6mgO2/mgNH 4-N产出碱度3.57mg碱度/mgNO 3+-N还原反硝化可得到氧= 2.6mgO2/mgNO 3+-N 反硝化时溶解氧浓度0.2mg/L 若生物污泥中约含12.40%的氮用于细胞合成46071.42857m 30.767857143d =18.42857h639.84kg/d 即TKN中有TKN×1000/300=10.66mg/L 故需氧化的[NH 4-N]=61.34mg/L需还原的[NO 3+-N]=3680.16mg/L氧化沟工艺设计计算(一)设计参数:混合液浓度X=进水水质:出水水质:(二)设计计算2 缺氧区容积计算好氧池水力停留时间t 1=kgNO 3--N/kgMLVSS (3)反硝化速率(2)用于细胞合成的TKN=5160kg/d0.60d=14.44h设计取V=83000m 3设计有效水深h=8m 6m则所需沟的总长度L=1729.17m 22.5m 实际有效容积=3064.78m 30.05d(1)硝化消耗碱度=437.94mg/L (2)反硝化产生碱度=13138.17mg/L (3)去除BOD 5产生碱度=43mg/L (4)剩余碱度=13723.23mg/L0.85β=0.95C S(20)=9.17θ=1.024C S(25)=8.38(2)硝化需氧量19440kg/d(3)反硝化产氧量574104.96kg/d250mg/L Xr=10000mg/L(4)硝化剩余污泥NH 4-N需氧量2022.72kg/d(5)总氧量-526073.70kg/d8460m3/d 99.20%取直线沟段长=7 污泥回流量计算按设定条件 X 0=1057.50m3/dm3/d8 剩余污泥量W=W V +X 1Q-XeQ=d 30613.98kg/dD 2=4.5×Q(N 0-Ne)=5 实际需氧计算6 标准需氧量计算实际停留时间t'=设计宽度b=36112m 3缺氧池水力停留时间t 2=3 氧化沟总池容积V=V 1+V 2=82184m 3总水力停留时间t= 1.370.036kg/(kg.d)4 碱度平衡计算D3=2.6×Q×N T =D4=0.56×W V ×f=D=D1+D2-D3-D4=按设定条件 α=由QX +Qr=(Q+Qr)X 得37500-845625.6kg/d1057.50m3/d。

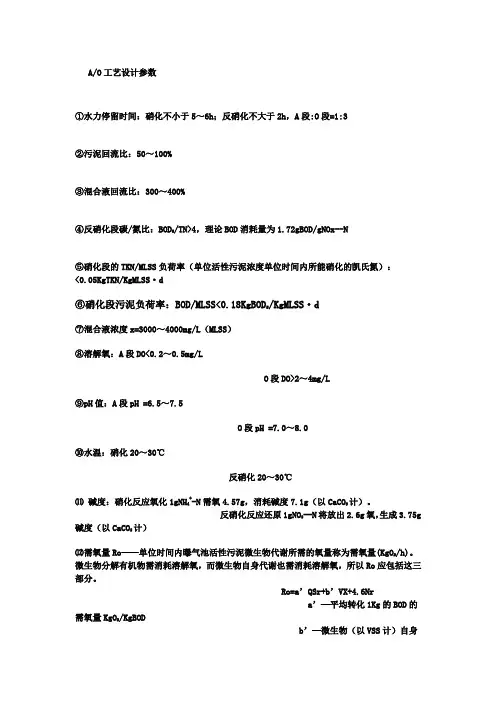

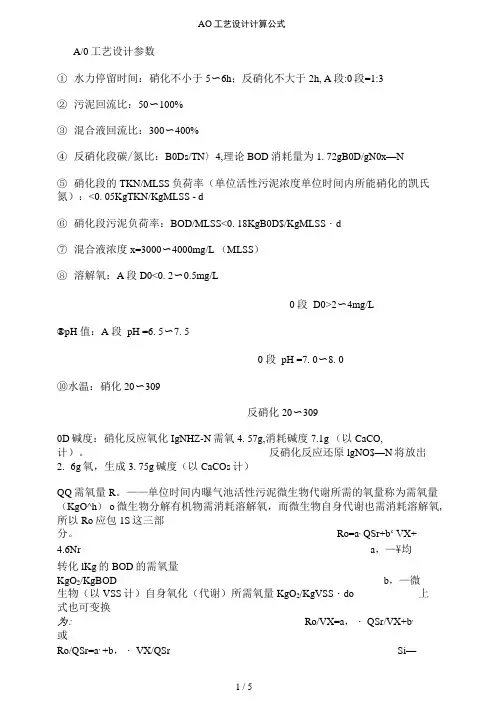

A/O工艺设计参数①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3②污泥回流比:50~100%③混合液回流比:300~400%④反硝化段碳/氮比:BOD5/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD/KgMLSS·d5⑦混合液浓度x=3000~4000mg/L(MLSS)⑧溶解氧:A段DO<0.2~0.5mg/LO段DO>2~4mg/L⑨pH值:A段pH =6.5~7.5O段pH =7.0~8.0⑩水温:硝化20~30℃反硝化20~30℃⑾ 碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g(以CaCO3计)。

反硝化反应还原1gNO3--N将放出2.6g氧,生成3.75g 碱度(以CaCO3计)⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。

Ro=a’QSr+b’VX+4.6Nra’─平均转化1Kg的BOD的需氧量KgO2/KgBODb’─微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/Kg VSS·d。

上式也可变换为:Ro/VX=a’·QSr/VX+b’ 或Ro/QSr=a’+b’·VX/QSrSr─所去除BOD的量(Kg)Ro/VX─氧的比耗速度,即每公斤活性污泥(VSS)平均每天的耗氧量KgO2/KgVSS·dRo/QSr─比需氧量,即去除1KgBOD的需氧量KgO2/KgBOD由此可用以上两方程运用图解法求得a’ b’Nr—被硝化的氨量kd/d 4.6—1kgNH3-N转化成NO3-所需的氧量(KgO2)几种类型污水的a’ b’值⒀供氧量─单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。

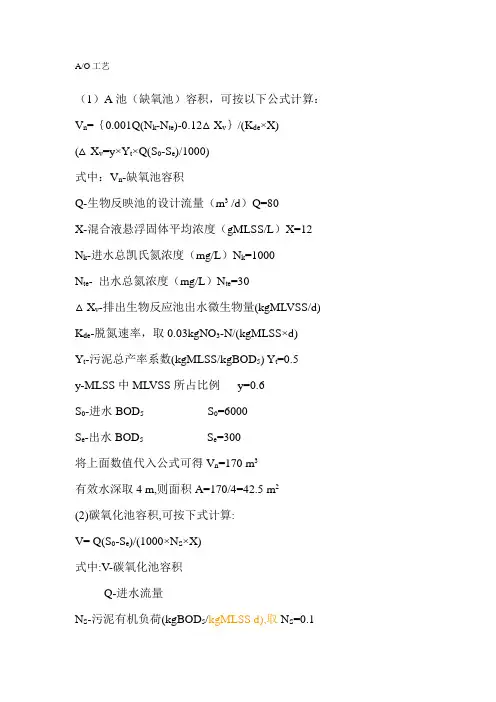

A/O工艺(1)A池(缺氧池)容积,可按以下公式计算:V n={0.001Q(N k-N te)-0.12△X v}/(K de×X)(△X v=y×Y t×Q(S0-S e)/1000)式中:V n-缺氧池容积Q-生物反映池的设计流量(m3 /d)Q=80X-混合液悬浮固体平均浓度(gMLSS/L)X=12 N k-进水总凯氏氮浓度(mg/L)N k=1000N te- 出水总氮浓度(mg/L)N te=30△X v-排出生物反应池出水微生物量(kgMLVSS/d) K de-脱氮速率,取0.03kgNO3-N/(kgMLSS×d)Y t-污泥总产率系数(kgMLSS/kgBOD5) Y t=0.5y-MLSS中MLVSS所占比例y=0.6S0-进水BOD5 S0=6000S e-出水BOD5 S e=300将上面数值代入公式可得V n=170 m3有效水深取4 m,则面积A=170/4=42.5 m2(2)碳氧化池容积,可按下式计算:V= Q(S0-S e)/(1000×N S×X)式中:V-碳氧化池容积Q-进水流量N S-污泥有机负荷(kgBOD5/kgMLSS d),取N S=0.1X-悬浮固体浓度(gMLSS/L)代入上式有:V=380 m3有效水深度取4 m,则面积A=380/4=95 m2(3)强化消化池面积V=Q(S0(NH3-N)-S e(NH3-N))/(1000×N S(NH3-N)×X)Q-进水流量(m3 /d)S0(NH3-N)-NH3-N进水浓度S e(NH3-N)- NH3-N出水浓度N S(NH3-N)-污泥氨氮负荷(kgNH3-N/kgMLSS d),(取0.05)X-悬浮固体浓度(gMLSS/L),(取12)代入上式有:V=130 m3有效水深度取4.0 m,则该池面积A=130/4=32.5 m2(4)碳氧化-消化反应的需气量按下列公式计算:O2= 0.001aQ(S0-S e)-c△X v+b[0.001Q(N k-N ke)-0.12△X v]-0.626[0.001Q(N t-N ke-N oe)-0.12△X v]式中: Q-进水流量(m3 /d)O2-废水需氧量(m3 /d)N K-进水总凯氏氮浓度(mg/L)N ke-出水总凯氏氮浓度(mg/L)N oe-出水硝态氮浓度(mg/L)a-碳的氧当量,取1.47b- 氨氮的氧当量,取4.57c- 常数,细菌细胞的氧当量,取1.42代入上式有: O 2=813.97kg O 2/d查表可知:水中的溶解氧饱和度为:C S(20)=9.17(mg/L ); C S(30)=7.63(mg/L ).本项目采用微孔曝气头曝气,淹没水深为4m,计算温度定为30℃, 曝气头出口处的绝对压力(P b )为: P b =1.013×105+9.8×103×4=1.405×105 P a 空气离开曝气池池面时,氧的百分比为:O t =21(1-E A )×60%/[79+21(1-E A )]=17.54% (氧转化效率E A 20%) 最不利温度条件下(取30℃) 曝气池混合液中平均饱和度: C sb(30)=C s(30)( P b /202600+O t /42)=8.474 mg/L换算为20℃条件下,脱氧清水的充氧量:R 0= RC s(20)/{C βρα[sb(T)-]C 1.024T-20}取,0.1,0.2,9.0,8.0====ρβαC 代入得R 0=1309.7kgO 2/d曝气池的平均供气量为:G S =R 0×100/(0.3×E A )=21828.3 m 3空气 /d=909.5 m 3空气/h =15.16 m 3空气/min若微孔曝气头单盘气量2 m 3 /h ,面积0.25 m 2/个,氧转移效率E A 为20%,则所需曝气头的个数为909.5/2=455个。

AO工艺设计计算公式A/0工艺设计参数①水力停留时间:硝化不小于5〜6h;反硝化不大于2h, A段:0段=1:3②污泥回流比:50〜100%③混合液回流比:300〜400%④反硝化段碳/氮比:B0Ds/TN〉4,理论BOD消耗量为1. 72gB0D/gN0x—N⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0. 05KgTKN/KgMLSS - d⑥硝化段污泥负荷率:BOD/MLSS<0. 18KgB0D$/KgMLSS・d⑦混合液浓度x=3000〜4000mg/L (MLSS)⑧溶解氧:A段D0<0. 2〜0.5mg/L0 段D0>2〜4mg/L®pH 值:A 段pH =6. 5〜7. 50 段pH =7. 0〜8. 0⑩水温:硝化20〜309反硝化20〜3090D碱度:硝化反应氧化IgNHZ-N需氧4. 57g,消耗碱度7.1g (以CaCO,计)。

反硝化反应还原lgNO$—N将放出2.6g氧,生成3. 75g碱度(以CaCOs计)QQ需氧量R。

——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO^h) o微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧, 所以Ro应包1S这三部分。

Ro=a,QSr+b‘ VX+4.6Nr a,—¥均转化lKg的BOD的需氧量KgO2/KgBOD b,—微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/KgVSS・do 上式也可变换为:Ro/VX=a,・ QSr/VX+b,或Ro/QSr=a, +b,・ VX/QSr Si—所去除BOD的量(Kg)AO工艺设计计算公式Ro/VX-氧的比耗速度,即每公斤活性污泥(VSS)平均每天的耗氧量KgtMKgVSS・dR O/QS L比需氧量,即去除lKgBOD 的需氧量Kg02/KgB0D由此可用以上两方程运用图解法求得f b,Nr—被硝化的氨量kd/d 4. 6—lkgNH s-N转化成N0$-所需的氧量(KgQ几Q9供氧量一单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。

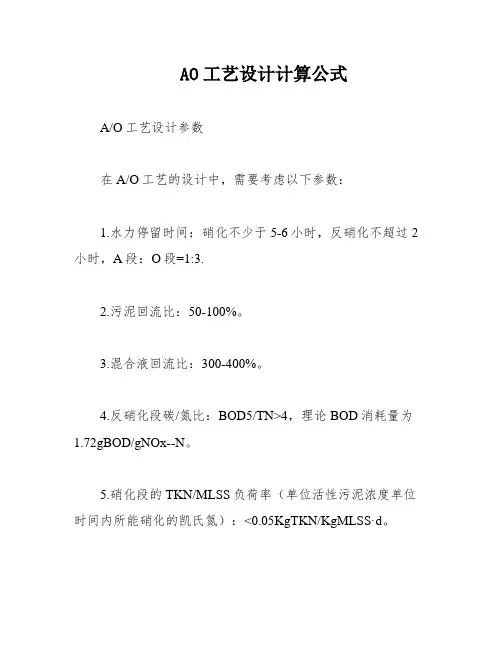

AO工艺设计计算公式A/O工艺设计参数在A/O工艺的设计中,需要考虑以下参数:1.水力停留时间:硝化不少于5-6小时,反硝化不超过2小时,A段:O段=1:3.2.污泥回流比:50-100%。

3.混合液回流比:300-400%。

4.反硝化段碳/氮比:BOD5/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N。

5.硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d。

6.硝化段污泥负荷率:BOD5/MLSS<0.18KgBOD5/KgMLSS·d。

7.混合液浓度x=3000-4000mg/L(MLSS)。

8.溶解氧:A段DO2-4mg/L。

9.pH值:A段pH=6.5-7.5,O段pH=7.0-8.0.10.水温:硝化20-30℃,反硝化20-30℃。

11.碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g(以CaCO3计)。

反硝化反应还原1gNO3--N将放出2.6g 氧,生成3.75g碱度(以CaCO3计)。

12.需氧量Ro:单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。

Ro=a’QSr+b’VX+4.6Nr。

其中,a’为平均转化1Kg的BOD的需氧量KgO2/KgBOD,b’为微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/KgVSS·d。

13.Nr为被硝化的氨量,kd/d4.6为1kgNH3-N转化成NO3-所需的氧量(KgO2)。

对于不同类型的污水,其a’和b’值也有所不同。

最后,还需要考虑供氧量的问题。

由于充氧与水温、气压、水深等因素有关,因此氧转移系数应作修正。

ρ表示所在地区实际压力(Pa)与标准大气压下Cs值的比值。

公式为ρ=实际Cs值/(Pa)=所在地区实际压力(Pa)/(Pa)。

1、缺氧池、好氧池(曝气池)的设计计算: (1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

式中:Q ——设计水量,m 3/d ; Q ——日平均水量,m 3/d ;K ——变化系数;(2)、确定设计污泥龄C θ需反硝化的硝态氮浓度为 式中:N ——进水总氮浓度,mg/L ;0S ——进水BOD 值【1】,mg/L ;e S ——出水BOD 值,mg/L ; e N ——出水总氮浓度,mg/L ; 反硝化速率计算计算出de K 值后查下表选取相应的V V D /值,再查下表取得C θ值。

反硝化设计参数表(T=10~12℃)(3)、计算污泥产率系数Y【2】式中:Y——污泥产率系数,kgSS/kgBOD;K;K——修正系数,取9.0=X——进水SS值mg/L;T——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:式中:L——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS•d)。

S活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d(4)、确定MLSS(X)MLSS(X)取值通过查下表可得。

反应池MLSS取值范围取定MLSS(X)值后,应用污泥回流比R反复核算式中:R——污泥回流比,不大于150%;t——浓缩时间,其取值参见下表。

E浓缩时间取值范围(5)、计算反应池容积计算出反应池容积V后,即可根据V/的比值分别计算出缺氧反应池和VD好氧反应池的容积。

2、厌氧池的设计计算:厌氧反应池的容积计算式中:A V ——厌氧反应池容积,m 3。

3、曝气量的计算: (1)、实际需氧量的计算 式中:2O ——实际需氧量,kgO 2/d ;C O ——去除含碳有机物单位耗氧量,包括BOD 降解耗氧量和活性污泥衰减耗氧量,kgO 2/kgBOD ;t S ——BOD 去除量,kg/d ; ht N ——硝化的氨氮量,kg/d ; ot N ——反硝化的硝酸盐量,kg/d 。

污水处理工艺选择思路➢A2/O工艺传统A2/O法是目前普遍采用的同时脱氮除磷的工艺,它是在传统活性污泥法的基础上增加一个缺氧段和一个厌氧段。

污水首先进入厌氧池与回流污泥混合,在兼性厌氧发酵菌的作用下,废水中易生物降解的大分子有机物转化为VFAs这一类小分子有机物。

聚磷菌可吸收这些小分子有机物,并以聚β羟基丁酸(PHB)的形式贮存在体内,其所需要的能量来自聚磷链的分解。

随后,废水进入缺氧区,反硝化菌利用废水中的有机基质对随回流混合液而带来的NO3-进行反硝化。

废水进入好氧池时,废水中有机物的浓度较低,聚磷菌主要是通过分解体内的PHB而获得能量,供细菌增殖,同时将周围环境中的溶解性磷吸收到体内,并以聚磷链的形式贮存起来,经沉淀以剩余污泥的形式排出系统。

好氧区的有机物浓度较低,这有利于好氧区中自养硝化菌的生长,从而达到较好的硝化效果。

➢A/O工艺A/O法是缺氧/好氧(Anoxic/Oxic)工艺或厌氧/好氧(Anaero—bic/Oxic)工艺的简称,通常是在常规的好氧活性污泥法处理系统前,增加一段缺氧生物处理过程或厌氧生物处理过程。

在缺氧池中,回流污泥中的反硝化菌利用原污水中的有机物作为碳源,将回流混合液中的大量硝态氮(NO X--N)还原成N2,而达到脱氮目的。

然后再在后续的好氧池中进行有机物的生物氧化、有机氮的氨化和氨氮的硝化等生化反应,氧化分解污水中的BOD5,同时进行硝化或吸收磷。

A/O工艺具有以下主要优点:①效率高,该工艺对废水中的有机物、氨氮等均有较高的去除率。

②流程简单,基建费用可大大节省,好氧池不需外加碳源,降低了运行费用。

③容积负荷高。

④耐冲击负荷能力强。

⑤一次性投资较小。

➢CASS工艺CASS工艺是SBR工艺的一种变形,池体内用隔墙隔出生物选择区、兼性区和主反应区,每个区的容积比为1:5:30。

CASS工艺入口处设一生物选择器,并进行污泥回流,保证了活性污泥不断的在选择器中经历了一个高絮体负荷阶段,从而有利于絮凝性细菌的生长并提高污泥的活性,使其快速的去除废水中的溶解性易降解基质,进一步有效的抑制丝状菌的生长和繁殖。

A/O 工艺设计参数①水力停留时间:硝化不小于 5〜6h;反硝化不大于2h, A段:0段=1:3②污泥回流比:50〜100%③混合液回流比: 300〜400%④反硝化段碳/氮比:BOD/TN>4,理论BOD肖耗量为1.72gBOD/gNOx--N⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS d⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBODgMLSS d⑦混合液浓度 x=3000〜4000mg/L (MLSS)⑧溶解氧:A段DOv0.A 0.5mg/LO 段 DO>2〜4mg/L⑨pH值:A段 pH =6.5 〜7.5O 段 pH =7.0 〜8.0⑩水温:硝化20〜30 r反硝化20〜30 r(11)碱度:硝化反应氧化1gNH+-N需氧4.57g,消耗碱度7.1g (以CaCO计)。

反硝化反应还原 1gNO3--N 将放出 2.6g 氧, 生成3.75g碱度(以CaCO计)(12)需氧量Ro单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需肖耗溶解氧,而微生物自身代谢也需肖耗溶解氧,所以Ro应包括这三部分。

Ro=a QSr+b' VX+4.6Nr a'—平均转化 1Kg的BOD勺需氧量KgO/KgBODb'—微生物(以VSS 计)自身氧化(代谢)所需氧量 KgO/KgVSS・d。

上式也可变换为:Ro/VX=a • QSr/VX+b 或 Ro/QSr=a' +b'・ VX/QSrSr—所去除BOD的量(Kg)Ro/VX-氧的比耗速度,即每公斤活性污泥(VSS平均每天的耗氧量 KgO/KgVSS・dRo/QSr-比需氧量,即去除IKgBOD 的需氧量KgO/KgBOD由此可用以上两方程运用图解法求得 a' b 'Nr—被硝化的氨量kd/d 4.6 — IkgNH— N转化成NO-所需的氧量(KgO)几种类型污水的a' b '值(13)供氧量一单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。

A/O工艺设计参数①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3②污泥回流比:50~100%③混合液回流比:300~400%④反硝化段碳/氮比:BOD/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N5⑤硝化段的TKN/MLSS负荷率单位活性污泥浓度单位时间内所能硝化的凯氏氮:<0.05KgTKN/KgMLSS·d/KgMLSS·d⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD5⑦混合液浓度x=3000~4000mg/LMLSS⑧溶解氧:A段DO<0.2~0.5mg/LO段DO>2~4mg/L⑨pH值:A段pH =6.5~7.5 O段pH =7.0~8.0⑩水温:硝化20~30℃反硝化20~30℃⑾ 碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g以CaCO3计;反硝化反应还原1gNO3--N将放出2.6g氧,生成3.75g碱度以CaCO3计⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量KgO2/h;微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分;Ro=a’QSr+b’VX+4.6Nra’─平均转化1Kg的BOD的需氧量KgO2/KgBODb’─微生物以VSS计自身氧化代谢所需氧量KgO2/KgVSS·d;上式也可变换为:Ro/VX=a’·QSr/VX+b’ 或Ro/QSr=a’+b’·VX/QSrSr─所去除BOD的量KgRo/VX─氧的比耗速度,即每公斤活性污泥VSS平均每天的耗氧量KgO2/KgVSS·dRo/QSr─比需氧量,即去除1KgBOD的需氧量KgO2/KgBOD由此可用以上两方程运用图解法求得a’ b’Nr—被硝化的氨量kd/d4.6—1kgNH3-N转化成NO3-所需的氧量KgO2几种类型污水的a’ b’值⒀供氧量─单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正;ⅰ.理论供氧量1.温度的影响KLaθ=KL20×1.024Q-20 θ─实际温度2.分压力对Cs的影响ρ压力修正系数ρ=所在地区实际压力Pa/101325Pa =实际Cs值/标准大气压下Cs值3.水深对Cs的影响Csm=Cs/2·Pb/0.1013+Qt/21Csm─曝气池中氧的平均饱和浓度mg/LPb─曝气设备装设深度Hm处绝对气压MpaPb=Po+9.81×10-3H Po─当地大气压力MpaQt=21·1-EA/79+21·1-EAE A─扩散器的转移效率Qt ─空气离开池子时含氧百分浓度综上所述,污水中氧的转移速率方程总修正为:dc/dt=αKLa20βρCsmθ-Cl×1.024θ-20{理论推出氧的转移速率dc/dt=αKLaβCs-Cl}在需氧确定之后,取一定安全系数得到实际需氧量RaRo=RaCsm20/αβρCsmθ-CL×1.024θ-20则所需供气量为:q=Ro/0.3EA×100m3/hC L─混合液溶解氧浓度,约为2~3mg/LRa─实际需氧量KgO/h2/hRo─标准状态需氧量KgO2在标准状态需氧量确定之后,根据不同设备厂家的曝气机样本和手册,计算出总能耗;总能耗确定之后,就可以确定曝气设备的数量和规格型号;ⅱ.实际曝气池中氧转移量的计算1.经验数据法当曝气池水深为2.5~3.5m时,供气量为:采用穿孔管曝气,去除1KgBOD5的供气量80~140m3/KgBOD5扩散板曝气,去除1KgBOD5供气量40~70m3空气/KgBOD52.空气利用率计算法每m3空气中含氧209.4升1大气压101.325Kpa,0℃ 1m3空气重1249克含氧300克1大气压101.325K pa,20℃ 1m3空气重1221克含氧280克按去除1Kg的BOD5需氧1Kg计算,需空气量分别为3.33和3.57m3,曝气时氧的利用率一般5~10%穿孔管取值低,扩散板取值高,假定试验在20℃进行:若氧利用率为5%,去除1Kg的BOD5需供空气72m3若氧利用率为10%,去除1Kg的BOD5需供空气36m3算出了总的空气供气量,就可根据设备厂家提供的机样选择曝气设备的规格型号和所需台数;6活性污泥法系统的工艺设计1处理效率E%E=La-Le/La ×100%=Lr/La ×100%浓度mg/LLa─进水BOD5Le─二沉池出水BOD浓度mg/L5Lr─去除的BOD浓度mg/L52曝气池容积VV=Qla/XLs=QLr/LvQ─曝气池污水设计流量m3/d/KgMLSS·d Ls─污泥负荷率KgBOD5/m3有效容积·d Lv─容积负荷KgBOD5X─混合液MLSS浓度mg/L3曝气时间名义水力停留时间tdt=V/Qd4实际水力停留时间t’dt’=V/1+RQ dR─污泥回流比%5污泥产量ΔXKg/dΔX=aQLr-bVXvXv=fx f=0.75a─污泥增长系数,取0.5~0.7b─污泥自身氧化率d-,一般取0.04~0.1Xv─混合液挥发性污泥浓度MLVSSKg/m36污泥龄ts污泥停留时间SRTts=1/aLs-b7剩余污泥排放量qm3/dq=VR/1+Rts m3/d或q=ΔX/fXRm3/d,f=MLVSS/MLSS一般为0.75 XR─回流污泥浓度Kg/ m38曝气池需氧量O2Kg/dRo=a’QSr+b’VXv+4.6Nra’─氧化每KgBOD5需氧千克数KgO2/KgBOD5一般a’取0.42~0.53b’─污泥自身氧化需氧率d-1即KgO2/KgMLVSS·d 一般取0.188~0.11Nr─被转化的氨氮量Kg/d4.6─为1Kg NH3-N转化成硝酸盐所需氧量KgO2。

氧化沟工艺设计计算及说明首先是氧化沟的尺寸确定。

氧化沟的尺寸要根据处理废水的水量和水质进行确定。

一般来说,氧化沟的设计每个截面的截面积为废水流量的1.5-2倍。

另外,氧化沟的深度一般为2-3米,以保证废水在沟内有足够长的停留时间进行处理。

其次是通气量的计算。

氧化沟的通气量是指单位时间内通入氧化沟中的氧气量。

通气量的计算可以按照负荷量的方法进行。

负荷量是指单位时间内单位面积废水的污染负荷,一般单位为kg/(m2·d)。

通气量的计算公式为Q=K·H·Y·A,其中Q为通气量,K为氧化底物的降解速率常数,H为溶解氧的扩散系数,Y为废水的有机物去除率,A为氧化沟的有效面积。

最后是填料的选择。

填料是氧化沟工艺中的重要组成部分,其主要作用是增加氧化沟的比表面积,提高废水的接触效果,增加微生物的附着面积。

常用的填料有蜂窝板、筛管和环形填料等。

填料的选择主要考虑填料的比表面积、孔隙率和耐受冲击负荷的能力。

氧化沟工艺的说明如下:废水首先经过预处理后进入氧化沟,通过通入空气来提供氧气,使废水中的有机物和氮磷等污染物被微生物降解。

废水在氧化沟中停留一定的时间,微生物通过吸附、分解和氧化等作用将有机物降解为二氧化碳和水。

经过氧化沟的处理后,废水中的有机物负荷和氮磷等污染物负荷得到有效的去除,出水达到排放标准。

综上所述,氧化沟工艺的设计计算主要包括氧化沟尺寸、通气量和填料的选择。

通过合理的设计和计算,可以确保废水得到有效地处理,达到排放标准。

当然,实际的设计还需要考虑具体的废水水质、流量和工艺要求等因素,在设计过程中还需充分考虑操作管理、功耗和投资等方面的问题。

一、A/O工艺1.基本原理A/O是Anoxic/Oxic的缩写,它的优越性是除了使有机污染物得到降解之外,还具有一定的脱氮除磷功能,是将厌氧水解技术用为活性污泥的前处理,所以A/O法是改进的活性污泥法。

A/O工艺将前段缺氧段和后段好氧段串联在一起,A段DO不大于0.2mg/L,O段DO=2~4mg/L。

在缺氧段异养菌将污水中的淀粉、纤维、碳水化合物等悬浮污染物和可溶性有机物水解为有机酸,使大分子有机物分解为小分子有机物,不溶性的有机物转化成可溶性有机物,当这些经缺氧水解的产物进入好氧池进行好氧处理时,可提高污水的可生化性及氧的效率;在缺氧段,异养菌将蛋白质、脂肪等污染物进行氨化(有机链上的N或氨基酸中的氨基)游离出氨(NH3、NH4+),在充足供氧条件下,自养菌的硝化作用将NH3-N(NH4+)氧化为NO3-,通过回流控制返回至A池,在缺氧条件下,异氧菌的反硝化作用将NO3-还原为分子态氮(N2)完成C、N、O在生态中的循环,实现污水无害化处理。

2.A/O内循环生物脱氮工艺特点根据以上对生物脱氮基本流程的叙述,结合多年的焦化废水脱氮的经验,我们总结出(A/O)生物脱氮流程具有以下优点:(1)效率高。

该工艺对废水中的有机物,氨氮等均有较高的去除效果。

当总停留时间大于54h,经生物脱氮后的出水再经过混凝沉淀,可将COD值降至100mg/L以下,其他指标也达到排放标准,总氮去除率在70%以上。

(2)流程简单,投资省,操作费用低。

该工艺是以废水中的有机物作为反硝化的碳源,故不需要再另加甲醇等昂贵的碳源。

尤其,在蒸氨塔设置有脱固定氨的装置后,碳氮比有所提高,在反硝化过程中产生的碱度相应地降低了硝化过程需要的碱耗。

(3)缺氧反硝化过程对污染物具有较高的降解效率。

如COD、BOD5和SCN-在缺氧段中去除率在67%、38%、59%,酚和有机物的去除率分别为62%和36%,故反硝化反应是最为经济的节能型降解过程。

1、缺氧池、好氧池(曝气池)的设计计算: (1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

Q K Q •=式中:Q ——设计水量,m 3/d ; Q ——日平均水量,m 3/d ;K ——变化系数;(2)、确定设计污泥龄C θ需反硝化的硝态氮浓度为e e 0-)S -.05(S 0-N N N O =式中:N ——进水总氮浓度,mg/L ;0S ——进水BOD 值【1】,mg/L ;e S ——出水BOD 值,mg/L ; e N ——出水总氮浓度,mg/L ; 反硝化速率计算S N K Ode =计算出de K 值后查下表选取相应的V V D /值,再查下表取得C θ值。

反硝化设计参数表(T=10~12℃)(3)、计算污泥产率系数Y 【2】]072.1θ17.01072.1θ102.0-6.075.0[)15-()15-(00T C T C S X K Y •+•+= 式中:Y ——污泥产率系数,kgSS/kgBOD ; K ——修正系数,取9.0=K ;0X ——进水SS 值mg/L;T ——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:)-(θ00e C S S S Y S L •=式中:SL ——污泥负荷,我国规推荐取值围为0.2~0.4kgBOD/(kgMLSS •d)。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d(4)、确定MLSS(X)MLSS(X)取值通过查下表可得。

反应池MLSS 取值围取定MLSS(X)值后,应用污泥回流比R 反复核算XX XR R -=310007.0E R t SVIX ו= 式中:R ——污泥回流比,不大于150%;E t ——浓缩时间,其取值参见下表。

浓缩时间取值围(5)、计算反应池容积XS S Y Q V e C 1000)-(θ240=计算出反应池容积V 后,即可根据V V D /的比值分别计算出缺氧反应池和好氧反应池的容积。

A/O工艺设计参数①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3②污泥回流比:50~100%③混合液回流比:300~400%④反硝化段碳/氮比:BOD5/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD5/KgMLSS·d⑦混合液浓度x=3000~4000mg/L(MLSS)⑧溶解氧:A段DO<0.2~0.5mg/LO段DO>2~4mg/L⑨pH值:A段pH =6.5~7.5O段pH =7.0~8.0⑩水温:硝化20~30℃反硝化20~30℃⑾ 碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g(以CaCO3计)。

反硝化反应还原1gNO3--N将放出2.6g氧,生成3.75g碱度(以CaCO3计)⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。

Ro=a’QSr+b’VX+4.6Nra’─平均转化1Kg的BOD的需氧量KgO2/KgBODb’─微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/Kg VSS·d。

上式也可变换为:Ro/VX=a’·QSr/VX+b’ 或Ro/QSr=a’+b’·VX/QSrSr─所去除BOD的量(Kg)Ro/VX─氧的比耗速度,即每公斤活性污泥(VSS)平均每天的耗氧量KgO2/KgVSS·dRo/QSr─比需氧量,即去除1KgBOD的需氧量KgO2/KgBOD由此可用以上两方程运用图解法求得a’ b’Nr—被硝化的氨量kd/d 4.6—1kgNH3-N转化成NO3-所需的氧量(KgO2)几种类型污水的a’ b’值⒀供氧量─单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。