MTG(甲醇制汽油技术)

- 格式:ppt

- 大小:1.54 MB

- 文档页数:8

目录目录 (1)第一章实习目的及意义 (2)第二章实习内容 (3)2.1 MTG工艺原理及流程 (3)2.1.1 工艺原理 (3)2.1.2 工艺流程 (3)2.2 重要设备的操作要点 (6)2.2.1 屏蔽泵 (6)2.2.2 加热炉 (8)2.2.3 循环气压缩机 (9)2.2.4 PSA氮压机 (11)2.3 再生配氧操作 (12)2.4 空气呼吸器 (14)2.4.1 使用方法 (14)2.4.2 注意事项 (15)第三章实习心得 (17)第一章实习目的及意义对于刚刚步入职场的我们来说,实习是一个非常重要的环节。

虽然我们在之前都已经参加了入职培训,并在刘老师和王老师的帮助下获取了很多MTG项目的专业知识,但我们并没有实际操作经验,这势必会对以后的生产运行造成损失。

公司给了我们去新疆新业能源化工有限责任公司的实习机会,我们要通过这次实习,达到以下目的:结合PID图,理性、直观地认识MTG工艺,并熟记车间布局。

在熟记车间布局的基础上,学习开车操作和日常操作注意事项。

在技术员的领导下,学习车间重要设备的原理与操作。

第二章 实习内容2.1 MTG 工艺原理及流程2.1.1 工艺原理MTG 工艺是指以甲醇作原料,在一定温度、压力和空速下,通过GSK-10催化剂脱水、低聚、异构等作用转化为C 11以下的烃类油。

反应原理为:()()3332332221118.082211++18.69k 22+15.96CH OH CH OCH H O kJ CH OCH CH H O J CH kJ→++→→烯烯烃 本项目使用的是一步法制汽油,一步法甲醇转化制汽油技术与国外MTG 技术的区别是:一步法技术省略了甲醇转化制二甲醚的步骤,甲醇在GSK-10分子筛催化剂的作用下一步转化为汽油和少量LPG 产品,其显著优点是工艺流程短、汽油选择性高、催化剂稳定性和单程寿命已达到先进水平。

2.1.2 工艺流程A. 合成油工艺流程:从甲醇罐区来的精甲醇经精甲醇泵【A/B 】加压至2.0Mpa ,流量为38.8m3/h ,进入甲醇预热器【C40204A/B 】管程,与管间反应气换热至160℃、压力为1.95 Mpa ,进入甲醇蒸发器【C40205】壳程进行气化,与管程反应气换热至162℃左右、压力为1.9 Mpa ,再经甲醇过热器【C40201】的管程与管间反应气换热,过热至340℃与循环气汇合进入合成油反应器【D40201A/B/C 】。

甲醇制汽油( MTG) 技术1 工艺技术简介1.1 技术开发过程甲醇制汽油( ) 技术于世纪年代由公司发明年,新西兰政府引进技术,建设了万吨年的以天燃气为源头的甲醇制汽油工业化装置,并成功运转年晋城煤业集团引进技术,建成世界第一套煤基甲醇合成油装置.1.2 MTG工艺技术特点天溪煤制油分公司装置利用美国美孚公司专利技术,由德国伍德公司完成基础设计,由化学工业第二设计院完成详细设计工艺选择了具有择型功能的沸石分子筛催化剂,可以直接用粗甲醇( ) 为原料,工艺设计合理,易于操作,紧急停车( ) 系统安全稳定,工艺生产的汽油几乎同石油生产的汽油相同,特别是该工艺生产的汽油不含硫和氮,烯烃含量低,辛烷值( 研究法) 不低于甲醇转化制汽油( ) 技术过程属于费托( ) 过程以外的合成油技术,突出的特点是能量效率高,流程简单,技术风险小,还能生产轻质烯烃和芳烃.1.3 工艺技术原理过程的基本原理是甲醇在酸性催化剂作用下转化为烃类混合物[1]甲醇首先在质子酸催化作用下脱水生成二甲醚(DME ) ,进一步转化生成烯烃,烯烃在催化剂总酸性作用下进一步实现择型转化反应,包含烯烃生成烷基化( 烃化,是指一个烯烃与一个烷烃结合成一个高支链化烷烃的反应) 齐聚( 聚合度介于单体与最终聚合物之间的一种分子量较低( 以下) 的聚合物,也称为低聚物) 芳构化( 主要制环烷烃或烷烃转变为芳香烃的过程) 裂解( 是指烃类在高温下分子链断链成小分子量的不饱和烃的过程) 和歧化( 也称自身氧化还原反应,是指通过一个或多个氢原子从一个分子转移到另一个分子,使一个分子氧化,一个分子还原) 等多部反应,最终得到烷烃烯烃和芳烃的混合物,即典型的汽油组分甲醇转化为汽油从化学计量上讲,组分的收率为烃和水在的烃类产物中,还有一部分不能进入汽油的组分中,这部分产物类似于液化石油气(LPG ) 过程如下见方程式(1 ) :过程是一个中等强度的放热反应,每转化甲醇所放出的热量大约为,工艺上采用两段反应,一段采用改性氧化铝为催化剂,实现甲醇脱水到二甲醚的目的,甲醇的转化通常达到平衡的转化率,放热约占总放热量的一段反应过程见图1二段采用改性分子筛催化剂,完成甲醇二甲醚和水的混合物到汽油组分的转化,放热约占总放热量的二段反应过程见图图二段反应过程化学反应式见( 3) :二段甲醇和二甲醚的转化率保持100%; 当转化率低于100%时,催化剂需要烧炭再生由于一段和二段采用的催化剂的本质不同,其寿命也存在很大的差距,通常情况下一段的催化剂寿命在1年以上,而二段催化剂的单程寿命在20天左右,公司固定床工艺中二段催化剂的单程寿命约为20天,总寿命约为1 年.1.4 工艺流程示意图2 MTG装置运行情况天溪煤制油分公司MTG装置自2009年6月28日投入运行,工艺运行稳定,装置运行负荷达到设计要求,装置连续运行时间达到100天以上.2.1 项目自主攻关以煤为源头的装置,天溪公司是世界第一套,而且装置面临着国产化开车试车的磨合过程,美孚公司也没有具有运行经验的工程人员因此,装置的开车过程是一个自主攻关的过程..在MTG装置试车前的一次性整改中,天溪公司进行了脱乙烷塔再沸器稳定塔再沸器等190余项整改; 在MTG开车过程中,天溪公司成功控制了催化剂超温问题; 并较好地解决了轻重油合理分离问题,对油品质量进行严格控制,实现了装置连续稳定运行的目标. 2.2 汽油品质虽然催化剂的性能存在周期性变化,MTG装置合成的油品中辛烷值基本稳定93左右,烯烃含量仍然保持在较低水平10%左右,并且随着催化剂的不断失活再生,活性逐渐稳定,油品中的烯烃含量呈下降趋势,见表1从2010年7月1日起开始执行的新的国Ⅲ汽油标准主要是对汽油中烯烃含量苯含量和硫含量做了更加严格的限制我国目前生产的汽油大部分来自重油催化裂化过程( FCC),FCC过程生产的汽油的特点之一是烯烃含量高,一般达到40%-60%,降低汽油烯烃含量的技术难度较大而甲醇转化制得的汽油中烯烃含量总体水平在10%左右,诱导期在1000min左右,安定性较好,是十分理想的优质汽油调和组分,也可单独作为汽油使用作为优质汽油调和组成的意义在于,在新的国汽油标准实行后,石油炼制行业将面临炼油成本大幅度上升的问题,而采用技术合成的汽油又可能成为低成本解决汽油品质问题的有效措施之一,见图6-72.3 产品特点MTG技术生产的煤基合成油品经山西省产品质量监督检验所检测各项指标合格,品质优良,具有低烯烃无铅无硫无残留物诱导期长,且动力性好节油性好的特点,达到国Ⅲ标准,同时也可以达到京Ⅲ标准,既可以作为优质汽油调和剂,也可以作为一种高清洁的车用燃料,见图8表13 结语经过一年多的生产运行,MTG技术的可行性已经得到了验证从资源丰富的劣质煤出发,通过MTG技术生产无硫无铅低烯烃的高清洁汽油,既可以缓解我国石油资源紧张局面,也有利于产煤大省煤炭资源优势转化,具有较好的工业应用前景和经济效益.参考文献[1]曹永坤甲醇制气油甲醇制烯烃技术进展及工业应用[J煤化工2010,38,(04 ) :25-27 ::。

甲醇制汽油工艺过程固定床绝热反应器一步法甲醇转化制汽油技术及JX6021催化剂固定床绝热反应器一步法甲醇转化制汽油主要应用于煤化工领域和石油化工领域。

属于以煤炭为原料生产清洁汽油的煤炭转化技术。

要实现甲醇转化制汽油过程,需要解决两个方面的问题。

一方面需要解决催化剂问题,通过对催化剂表面酸性、孔道结构等的调整,使生成的烃集中在C5~C10范围内;另一方面,需要采取适当的工艺措施,将反应释放的大量热量移出反应器,使反应器温度得以控制。

一步法甲醇转化制汽油过程的化学原理该反应的主要原理是,甲醇在酸性催化剂作用下脱水,生成完全不含氧元素的烃类物质:在适当的催化剂和适当的工艺条件下,由于分子筛催化剂的孔道制约和择型作用,上述反应生成的烃类物质的碳原子数主要集中在C5~C10之间,符合汽油馏分的基本要求,可以直接作为产品汽油使用,也可以作为石油路线炼制汽油的优良组分油使用,以提高石油路线汽油的品质。

上述反应同时生成部分C3~C4烃,经分离后,这部分产物可以作为液化石油气(LPG)使用;同时生成少量甲烷、乙烷,可以作为生产过程的燃料使用。

上述反应是一个放热过程,每转化1kg 甲醇,放出热量为1.74MJ。

甲醇转化制汽油的ZSM-5分子筛催化剂由山西煤化所独立开发,工艺过程由山西煤化所和化学工业第二设计院合作开发。

技术的主要特色是甲醇在分子筛催化剂的作用下,一步转化为以汽油为主的烃类产物。

固定床绝热反应器一步法甲醇转化制汽油技术与国外MTG技术的区别是,一步法技术省略了甲醇转化制二甲醚的步骤,甲醇在ZSM-5分子筛催化剂的作用下一步转化为汽油和少量LPG产品,其显著优点是工艺流程短,汽油选择性高,催化剂稳定性和单程寿命等指标均优于已有技术。

甲醇转化部分的工艺流程示意图见图1。

图1一步法甲醇转化制汽油工艺流程示意图原料甲醇经预热气化,与循环气体混合,达到反应温度后,进入装有JX6021催化剂的MTG反应器,在催化剂的作用下转化为以C5~C10为主的烃类混合产品和水。

煤基甲醇制汽油技术研究现状及发展前景甲醇汽油(MTG)作为新型能源,是传统石化车用燃料的潜在替代品。

我国煤制甲醇技术成熟,产能过剩,煤基甲醇制汽油技术可以有效吸收甲醇工业过剩产能,改变我国能源消耗结构。

本文主要阐述了煤基甲醇制汽油的各种工艺,分析了甲醇制汽油产业发展存在的问题及发展前景。

标签:甲醇汽油甲醇合成工艺Abstract:As a new energy source,Methanol gasoline (MTG)is a potential substitute for traditional petrochemical gasoline. Coal to methanol technology is mature in our country,and the methanol output is overproduction. Coal-based MTG technology could effectively absorb the overproduction methanol,and change the structure of energy consumption in our country. This article mainly describes the coal-based MTG process currently,and has an analysis to the existing problems and development prospects of MTG industry.Keywords:Methanol gasoline,methanol,synthesis process引言随着我国经济的快速发展,能源消费急剧增加。

我国能源现状是“富煤、少油、少气”,而煤炭的储备、生产和消费均居于世界前列[1,2]。

石油、天然气资源探明储量较少,我国石油进口比例将会继续增长,甚至到2020年,有可能对外的石油依存度会高达60%[3]。

甲醇转化制汽油——MTG(项目)甲醇转化制汽油——MTG(项目)我国属于石油资源短缺的国家,目前每年消耗3到4亿吨的石油,而生产能力只能维持在1.8亿吨左右,由此导致我国石油进口依存度逐年加大,而且原油价格持续高位徘徊。

另一方面,我国煤炭资源相对丰富,以相对丰富的煤炭资源补充稀缺资源石油的需求是一有效途径。

近几年,我国煤化工事业出现火热的局面,各地纷纷上马各种煤化工项目。

作为较为成熟的煤化工技术,煤基合成甲远超过实际的需求,甲醇成为多数煤化工企业的首选项目。

目前,甲醇的产能已醇产能已经出现过剩局面,所以甲醇转化制汽油技术为我国甲醇找到一条现实可行的出路。

本技术生产的汽油成本主要取决于甲醇的成本。

甲醇转化制汽油的原理是甲醇分子脱掉一分子的水,生成只包含碳原子和氢原子的“烃”(CH)。

从理论上2讲,每吨甲醇需要脱掉的水占甲醇重量的56.3%,能够得到的作为汽油的“烃”占甲醇重量的43.7%。

表面上看损失很大,但实际上这也正是能量集中和“浓缩”的一个结果。

由于合成甲醇过程和甲醇转化制汽油过程的综合能效都很高,本技术路线从煤炭到汽油的总能效也比较高。

目前本技术达到的技术指标是,按甲醇重量计算,汽油的收率为37%,LPG收率为3%,(汽油+LPG)的收率达到40%。

从烃的收率讲,汽油的收率达到了84.7%,LPG收率达到6.9%,(汽油+LPG)的收率达到91.5%。

这是一个相当高的收率。

如果从甲醇消耗角度讲,则每生产1吨(汽油+LPG),消耗甲醇2.5吨。

美国Mobil公司开发了ZSM-5型沸石分子筛催化剂,使甲醇转化成高辛烷值汽油。

1985年,在新西兰建成了世界上第一套年产57万吨汽油(辛烷值为93.7)的MTG工厂。

他采用二步法转化工艺,转化为C,C的烃即汽油。

目前它的510 工艺分为固定床反应器和流化床反应器。

中国目前在甲醇转化制汽油技术上有新的突破,在反应工艺方面,山西煤化所与化学工业第二设计院开展了合作,共同完成了固定床绝热反应器一步法甲醇转化制汽油新工艺的开发,此项技术与国外技术相比,具有工艺流程短、操作成本低等优势,特别是具有自主知识产权,为技术推广应用提供了可靠的产权保障。

费托合成工艺是间接煤制油一般所选用的方案,当前,另一方案:煤制甲醇再制汽油(MTG)方案正在成为合成气转化为运输燃料的途径之一,并受到关注。

煤制油(CTL)项目最近的升温使甲醇制汽油(MTG)技术在市场上重新受到青睐。

MTG技术在新西兰于上世纪80年获得商业应用以来又有了一些发展。

埃克森美孚公司在90年代所作的改进包括减少了投资和操作费用。

采用MTG技术的第一套煤制汽油工艺设计和建设已在中国山西晋城无烟煤矿公司进行之中。

该装置初期阶段设计能力为10万吨/年,但预计该项目第二阶段将扩增至100万吨/年。

埃克森美孚公司于2008年12月也将采用MTG技术建设美国第一套MTG型CTL项目。

DKRW先进燃料公司通过其旗下的Medicine Bow燃料和电力公司接受MTG技术转让,在怀俄明州Medicine Bow建设1.5万桶/天CTL装置。

晋城无烟煤矿公司和DKRW先进燃料公司的装置都将比新西兰原有装置有很大改进,并积累了10多年来的操作经验。

甲醇制汽油(MTG)技术可使粗甲醇直接转化为低硫、低苯含量、辛烷值为87的汽油,它可直接销售或与常规的炼油厂汽油相调合。

由该工艺过程生产的汽油产率约为89%,LPG产率约为10%,燃料气约为1%。

从事气化技术的美国合成能源系统公司(SES)与埃克森美孚公司合作,加快推广通过甲醇途径的煤制汽油技术,截至2008年9月底,在全球推行其U-GAS煤炭气化装置,已转让甲醇制汽油(MTG)技术达15套。

SES公司已计划利用MTG技术与美国西弗吉尼亚州、密西西比州和北达科塔州的合作伙伴在其煤气化项目中应用。

如果这些项目建成,将可生产约1亿加仑/年汽油。

将埃克森美孚公司的MTG技术与SES公司专有的U-GAS气化技术相结合,可利用低成本、丰富的煤炭,包括褐煤和废煤转化生产高价值的运输燃料。

埃克森美孚公司的MTG技术于20年前曾在新西兰实现商业化应用。

据埃克森美孚公司计算,460万吨煤炭进料可生产约140万吨/年(约3.6万桶/天)汽油。

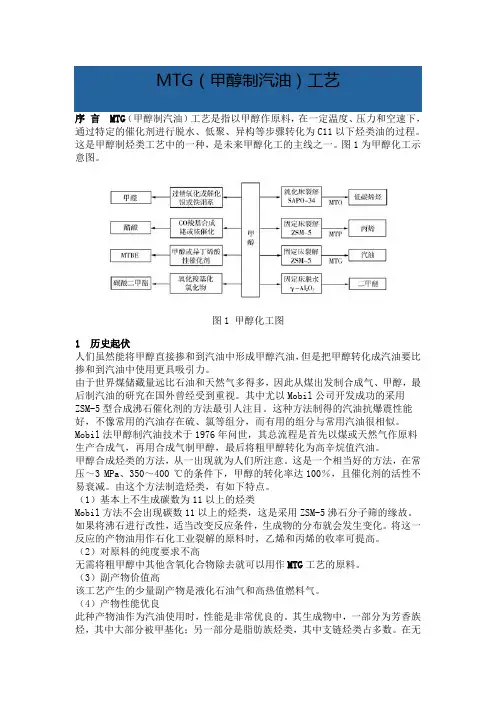

MTG(甲醇制汽油)工艺序言MTG(甲醇制汽油)工艺是指以甲醇作原料,在一定温度、压力和空速下,通过特定的催化剂进行脱水、低聚、异构等步骤转化为C11以下烃类油的过程。

这是甲醇制烃类工艺中的一种,是未来甲醇化工的主线之一。

图1为甲醇化工示意图。

图1 甲醇化工图1 历史起伏人们虽然能将甲醇直接掺和到汽油中形成甲醇汽油,但是把甲醇转化成汽油要比掺和到汽油中使用更具吸引力。

由于世界煤储藏量远比石油和天然气多得多,因此从煤出发制合成气、甲醇,最后制汽油的研究在国外曾经受到重视。

其中尤以Mobil公司开发成功的采用ZSM-5型合成沸石催化剂的方法最引人注目。

这种方法制得的汽油抗爆震性能好,不像常用的汽油存在硫、氯等组分,而有用的组分与常用汽油很相似。

Mobil法甲醇制汽油技术于1976年问世,其总流程是首先以煤或天然气作原料生产合成气,再用合成气制甲醇,最后将粗甲醇转化为高辛烷值汽油。

甲醇合成烃类的方法,从一出现就为人们所注意。

这是一个相当好的方法,在常压~3 MPa、350~400 ℃的条件下,甲醇的转化率达100%,且催化剂的活性不易衰减。

由这个方法制造烃类,有如下特点。

(1)基本上不生成碳数为11以上的烃类Mobil方法不会出现碳数11以上的烃类,这是采用ZSM-5沸石分子筛的缘故。

如果将沸石进行改性,适当改变反应条件,生成物的分布就会发生变化。

将这一反应的产物油用作石化工业裂解的原料时,乙烯和丙烯的收率可提高。

(2)对原料的纯度要求不高无需将粗甲醇中其他含氧化合物除去就可以用作MTG工艺的原料。

(3)副产物价值高该工艺产生的少量副产物是液化石油气和高热值燃料气。

(4)产物性能优良此种产物油作为汽油使用时,性能是非常优良的。

其生成物中,一部分为芳香族烃,其中大部分被甲基化;另一部分是脂肪族烃类,其中支链烃类占多数。

在无四乙基铅的情况下,产物汽油的辛烷值为90~95。

而目前F-T合成法(用铁系催化剂由CO+H2直接合成烃类的方法)所得到的烃类,主要是直链的烯烃和烷烃,且碳数分布范围较广,产物中有半数是蜡,裂解后主要是柴油。

MTG(甲醇制汽油)工艺是指以甲醇作原料,在一定温度、压力和空速下,通过特定的催化剂进行脱水、低聚、异构等步骤转化为C11以下烃类油的过程。

这是甲醇制烃类工艺中的一种,是未来甲醇化工的主线之一。

图1为甲醇化工示意图。

1 历史起伏人们虽然能将甲醇直接掺和到汽油中形成甲醇汽油,但是把甲醇转化成汽油要比掺和到汽油中使用更具吸引力。

由于世界煤储藏量远比石油和天然气多得多,因此从煤出发制合成气、甲醇,最后制汽油的研究在国外曾经受到重视。

其中尤以Mobil公司开发成功的采用ZSM-5型合成沸石催化剂的方法最引人注目。

这种方法制得的汽油抗爆震性能好,不像常用的汽油存在硫、氯等组分,而有用的组分与常用汽油很相似。

Mobil法甲醇制汽油技术于1976年问世,其总流程是首先以煤或天然气作原料生产合成气,再用合成气制甲醇,最后将粗甲醇转化为高辛烷值汽油。

甲醇合成烃类的方法,从一出现就为人们所注意。

这是一个相当好的方法,在常压~3 MPa、350~400℃的条件下,甲醇的转化率达100%,且催化剂的活性不易衰减。

由这个方法制造烃类,有如下特点。

(1)基本上不生成碳数为11以上的烃类; Mobil方法不会出现碳数11以上的烃类,这是采用ZSM-5沸石分子筛的缘故。

如果将沸石进行改性,适当改变反应条件,生成物的分布就会发生变化。

将这一反应的产物油用作石化工业裂解的原料时,乙烯和丙烯的收率可提高。

(2)对原料的纯度要求不高无需将粗甲醇中其他含氧化合物除去就可以用作MTG工艺的原料。

(3)副产物价值高该工艺产生的少量副产物是液化石油气和高热值燃料气。

(4)产物性能优良,此种产物油作为汽油使用时,性能是非常优良的。

其生成物中,一部分为芳香族烃,其中大部分被甲基化;另一部分是脂肪族烃类,其中支链烃类占多数。

在无四乙基铅的情况下,产物汽油的辛烷值为90~95。

而目前F-T合成法(用铁系催化剂由CO+H2直接合成烃类的方法)所得到的烃类,主要是直链的烯烃和烷烃,且碳数分布范围较广,产物中有半数是蜡,裂解后主要是柴油。

甲醇制汽油(MTG)项目简介一.项目背景1.中国已经取代美国成为全球最大的石油进口国,石油是国家战略物资,但现有原油储备(自产加进口)仅仅够维持几个星期,在目前空前复杂的国际形势背景下,战时一旦海上原油运输通道被封锁,对国家安全和国民经济都存在严重的威胁;2.全国性的雾霾空气与PM2.5污染加剧,影响超出民生已波及到政治层面,国家将建立空气污染(雾霾)健康影响监测网络,同时置换国五汽油也已经开始。

汽油成本提高,油价上涨已是必然趋势;3.煤制甲醇产能严重过剩且利用率低,急待发展下游产业。

在此背景下,将甲醇制汽油技术尽快推向产业化,从经济效益和社会效益两个方面都有重大意义。

二.甲醇制汽油(MTG)工艺的说明甲醇制汽油(MTG)工艺是指以甲醇为原料,在一定温度、压力和空速下,用特定的催化剂进行脱水、低聚、异构等步骤转化为碳数为11以下烃类油的过程。

通过这项技术制成的汽油所得汽油品质高,基本上没有碳数为11以上的烃类,可达到97#石化汽油的品质;该工艺所用甲醇纯度要求不高,该工艺所得产品的副产物价值高,主要副产物是液化石油气和高热值燃料气,而且该工艺对环境影响很低。

三.甲醇制汽油(MTG)工艺的国内现状2005年开始国内陆续有单位开始研制甲醇制汽油工艺,也有在建项目的报道,但至今市场上尚未见到有甲醇制汽油的成品油问世,原因在于采用的甲醇制汽油工艺在具体实现流程中存在技术差异性,工艺缺陷会导致转换效率和成品油品质的下降,同时生产过程也不是简单的工艺路线的表达,能否掌握关键参数控制是核心技术的体现。

我们经过多年的研究和技术积累,该技术已经处于工业化阶段。

四.甲醇制汽油工艺初步经济分析(年产10万吨)1.每吨成品油的成本与收入(元):成品转换率:2.5吨甲醇→1吨汽油+0.2吨液化气序号项目单价小计备注成本1原料甲醇280070002800元×2.5吨2运输成本2503能源成本1204人工成本305管理成本506增值税4607不可预见1008成本合计80101+2+3+4+5+6+7收入9成品油出厂价8700870010液化气出厂价630012606300元×0.2吨11收入合计99609+1012毛利润195011-813所得税25%487.51950元×25%14税后利润1462.512-13按年10万吨生产规模,销售额近10亿元,税后利润近1.4亿元。

2 3 C C 甲醇制汽油工业技术方案1、甲醇制汽油工艺比选a ) 经典的固定床工艺-Mobil 法工艺甲醇汽油是由 10%~25%的甲醇与其他化工原料、添加剂合成的型车用燃料,但可到达 90#~97#国标汽油的性能和指标。

MTG 固定床工艺流程示于图 1。

图 l 经典的固定床法 MTG 工艺流程图原料甲醇经预热器、蒸发器及过热器后,进入脱水反响器,在 Cu/A1 O 催化剂上甲醇脱水生成二甲醚。

从脱水反响器出来未反响 的甲醇、二甲醚、水, 与来自汽油分别塔的压缩循环气混合后,进入转化反响器,通过 ZSM-5 催化剂转化为烃。

出转化反响器的气体,一局部预热原料甲醇,一局部与循环气换热,然后去汽油分别塔,分别出液态烃、气态烃和水。

循环气与出脱水反响器的气体之比是 9:1,掌握温度可以增加汽油的收率。

当反响产物中能测定出甲醇时,说明催化剂已经结炭,活性达不到要求。

这时,反响器内的催化剂需要再生,实行的方法是用空气与氮的混合气燃烧除去催化剂外表的焦炭。

工业化的流程中并联设置四台转化反响器,三台运转,一台再生催化剂。

操作条件和产品收率列于表 1。

生成物中 C 和 极少,同时副产少量的 2 3 和 C ,80%左右的是 C +。

烃类产物中 85%为汽油,其辛烷值(争论法)高达 93;45其他是液化石油气和少量的燃料气。

固定床法的优点是转化率比较高。

表 1 MTG 法固定床、流化床的工艺条件和产品收率工程 固定床 流化床工艺条件甲醇/水进料〔质量比〕 83/17 83/17脱水反响器入口温度/°C 316 脱水反响器出口温度/°C404转化反响器入口温度/°C3604131烃类产品〔质量分率〕%产品〔质量分率〕%转化反响器出口温度/°C415 413 压力/kpa 2170 275进料循环比 9.0空速/h -12.01.0收率〔甲醇进料〕%甲醇+乙醚0.00.2 烃类 43.4 43.5 水 56.0 56.0 CO+CO20.4 0.1 焦及其他 0.2 0.2 小计100.0 100.0 轻质气 1.4 5.6 丙烷 5.5 5.9 丙烯 0.2 5.0 异丁烷 8.6 14.5 正丁烷 3.3 1.7 丁烯 1.1 7.3 C +汽油579.9 60.0 小计100.0 100.0 汽油〔雷德累得蒸汽压 62kpa 〕85.0 88.0 液态石油气 13.6 6.4 燃料气 1.4 5.6 小计100.0 100.0 汽油辛烷值〔争论〕9397b ) 流化床 URBK-Mobil 工艺〔1〕工艺过程西德的 URBK(联合褐煤)公司、伍德公司和美国 Mobil 公司,在原 Mobil 法固定床反响工艺的根底上,开发流化床工艺。

甲醇制烯烃技术(MTO/MTP)甲醇制烯烃(Methanol to Olefins,MTO)和甲醇制丙烯(Methanol to Propylene)是两个重要的C1化工新工艺,是指以煤或天然气合成的甲醇为原料,借助类似催化裂化装置的流化床反应形式,生产低碳烯烃的化工技术。

上世纪七十年代美国Mobil公司在研究甲醇使用ZSM-5催化剂转化为其它含氧化合物时,发现了甲醇制汽油(Methanol to Gasoline,MTG)反应。

1979年,新西兰政府利用天然气建成了全球首套MTG装置,其能力为75万吨/年,1985年投入运行,后因经济原因停产。

从MTG反应机理分析,低碳烯烃是MTG反应的中间产物,因而MTG工艺的开发成功促进了MTO工艺的开发。

国际上的一些知名石化公司,如Mobil、BASF、UOP、Norsk Hydro等公司都投入巨资进行技术开发。

Mobil公司以该公司开发的ZSM-5催化剂为基础,最早研究甲醇转化为乙烯和其它低碳烯烃的工作,然而,取得突破性进展的是UOP和Norsk Hydro两公司合作开发的以UOP MTO-100为催化剂的UOP/Hydro的MTO工艺。

国内科研机构,如中科院大连化物所、石油大学、中国石化石油化工科学研究院等亦开展了类似工作。

其中大连化物所开发的合成气经二甲醚制低碳烯烃的工艺路线(SDTO)具独创性,与传统合成气经甲醇制低碳烯烃的MTO 相比较,CO 转化率高,达90%以上,建设投资和操作费用节省50%~80%。

当采用D0123催化剂时产品以乙烯为主,当使用D0300催化剂是产品以丙烯为主。

一、催化反应机理MTO 及MTG 的反应历程主反应为:2CH 3OH →C 2H 4+2H 2O3CH 3OH →C 3H 6+3H 2O反应历程如下:环烷烃芳烃较高级烯烃异构烷烃正低碳烯烃/ OH 2CH H2OH2O -33H2O H2O -3−→−−−−←−−→−−−−←−−→−++OCH CH 甲醇首先脱水为二甲醚(DME),形成的平衡混合物包括甲醇、二甲醚和水,然后转化为低碳烯烃,低碳烯烃通过氢转移、烷基化和缩聚反应生成烷烃、芳烃、环烷烃和较高级烯烃。