10.【复合材料】材料复合新技术(1)

- 格式:ppt

- 大小:1.93 MB

- 文档页数:44

复合材料新技术嘿,咱今儿就来唠唠这复合材料新技术!你说这复合材料,那可真是了不起啊!就好比一个团队,各种不同的“队员”组合在一起,发挥出的力量那可远超单个“队员”呢!以前啊,咱可能就只用一种材料,就像只依靠一个英雄去打天下,那多费劲呀!可现在有了这复合材料新技术,那可就大不一样喽!你想想看,要是咱盖房子,只用一种材料,那可能不是太脆了,就是太重了,或者不防火啥的。

但要是把几种材料巧妙地结合在一起呢?哇塞,那房子得多么坚固、耐用、安全呀!这复合材料新技术不就像个神奇的魔法嘛,把不同的材料变成一个超强的整体。

比如说碳纤维复合材料吧,那可真是厉害得很呐!又轻又结实,就跟那武侠小说里的绝世宝剑似的,轻巧锋利。

汽车用上它,跑得更快还更省油;飞机用上它,能飞得更高更远。

这不就是复合材料新技术带来的神奇效果嘛!再说说那陶瓷基复合材料,耐高温得很呢!就像个不怕火的勇士,在高温环境下依然能坚守岗位。

航天领域可少不了它呀,在那高温的太空中,它能稳稳地保护着各种设备,让它们正常工作。

这多牛呀!还有好多好多其他的复合材料呢,每一种都有自己独特的本领。

就像一个武林大会,各种高手齐聚一堂,各显神通。

这复合材料新技术就是把这些高手们组织起来,形成一股强大的力量。

咱生活中的好多东西都因为这复合材料新技术变得更好了呢!你看看那些新型的运动器材,又轻又好用,让咱运动起来更带劲;那些高科技的电子产品,外壳更结实,质量杠杠的。

这都是复合材料新技术的功劳呀!这新技术就像一把钥匙,打开了无数的可能性之门。

它让我们的生活变得更加丰富多彩,更加充满惊喜。

以后啊,谁知道还会出现什么样更厉害的复合材料呢!也许会有能自己修复的复合材料,受了伤自己就能好,那可太神奇啦!或者有能变色的复合材料,根据周围环境自动改变颜色,多好玩呀!反正啊,这复合材料新技术的未来那是一片光明,充满了无限的想象空间。

咱就好好期待着吧,看看它还能给我们带来多少惊喜和奇迹!这复合材料新技术,真是让人为之惊叹,为之兴奋呐!。

复合材料加工技术与应用随着科技的进步,复合材料作为一种新型材料在各个领域中得到了广泛应用。

其具有轻量、高强度、耐腐蚀、绝缘、隔热等优点,被广泛应用于航空航天、汽车、船舶、建筑、体育器材等领域中。

而复合材料的加工技术则也成为推动其应用发展的重要支撑。

一、复合材料的加工技术复合材料的加工技术包括了模压法、自动化机器人技术、热压成型、注塑成型等多种方法。

模压法是一种广泛采用的复合材料加工方法,其工艺流程包括了预制膜层、热固化树脂、纤维和增强剂四个步骤,最后通过模具将这些原材料固定在一起进行固化。

而自动化机器人技术则可以实现对复合材料的自动化生产,其中机器人伺服可以精确控制成型过程中的压力、温度、速度等因素,达到更高的成型精度。

热压成型则适用于制造复杂的薄壁部件,在高温和压力下,将树脂与纤维完全浸润,从而实现加固增强。

注塑成型适合于定量制造方法,将粘稠的高分子复合材料加热到塑态后注入模板、冷却、排出成型制品等。

二、复合材料的应用复合材料的应用领域丰富多样,特别是其在航空航天领域中的应用广泛。

复合材料具有轻量、高强度、耐腐蚀等优点,可以大幅减轻飞机自身重量,提高飞机性能,降低飞机能耗。

同时,在汽车制造领域中,复合材料的应用能够实现地球友好型设计,使经济性、环保性和性能之间的平衡更加优化。

在建筑领域中,复合材料的应用可以改善建筑结构的强度和耐久性。

三、未来复合材料加工技术的趋势未来的复合材料加工技术将主要围绕着快速成型、非接触加工、精细加工、智能化、柔性生产等方向进行发展。

快速成型技术将逐渐发展出用于复合材料无纸化打印技术、快速切割与铣削技术等,这些新技术可以大幅提高复合材料制造的效率和精度。

非接触式加工技术将更好地解决高精度薄壁零件加工难题。

智能化生产技术则将实现复合材料加工的自动化和智能化,提高生产效率,降低人工纰漏率。

柔性生产则将更好地复合材料制造工艺的灵活度和响应能力,更好地应对客户需求的变化。

综上所述,复合材料加工技术是推动复合材料应用发展的重要支撑,未来复合材料加工技术的发展方向将更加智能、高效、绿色、柔性等,对于提高复合材料在多个领域的应用水平具有重要的促进作用。

复合材料名词解释

复合材料是由两种或两种以上的材料组合而成的材料,具有优良的综合性能。

它通常由增强材料和基体材料组成,增强材料可以是玻璃纤维、碳纤维、芳纶纤维等,而基体材料则通常是树脂、金属或陶瓷等。

复合材料因其轻质、高强度、耐腐蚀等特点,在航空航天、汽车、建筑等领域得到了广泛的应用。

首先,复合材料的增强材料通常是纤维状的,如玻璃纤维、碳纤维、芳纶纤维等。

这些纤维具有高强度、高模量的特点,能够有效地增强复合材料的力学性能。

同时,纤维的方向性也使得复合材料具有各向异性,可以根据实际工程需求进行设计和制造。

其次,复合材料的基体材料通常是树脂、金属或陶瓷等。

树脂基复合材料具有

重量轻、成型性好、耐腐蚀等优点,适用于航空航天、汽车等领域;金属基复合材料具有高温强度高、导热性好等特点,适用于航空发动机、航天器结构等领域;陶瓷基复合材料具有高温、耐磨、耐腐蚀等特点,适用于热工器件、化工设备等领域。

最后,复合材料的制造工艺主要包括预浸料成型、手工层叠成型、自动层叠成型、注塑成型等。

预浸料成型是将预先浸渍好的增强材料与基体材料在模具中成型,适用于复杂结构的零件;手工层叠成型是通过手工将增强材料和基体材料一层一层地叠加在模具中,适用于小批量生产;自动层叠成型是通过自动化设备将增强材料和基体材料一层一层地叠加在模具中,适用于大批量生产;注塑成型是将熔融状态的基体材料注入到增强材料的模具中,适用于复杂结构的零件。

综上所述,复合材料是一种具有优良综合性能的材料,由增强材料和基体材料

组合而成。

它的制造工艺多样,适用于航空航天、汽车、建筑等领域,具有广阔的应用前景。

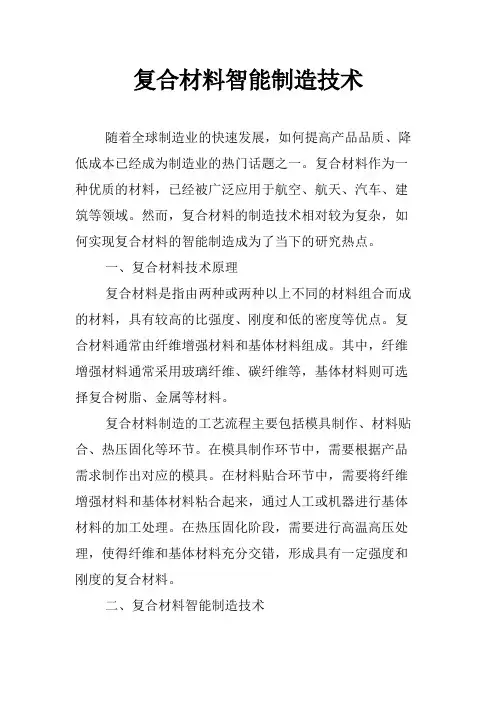

复合材料智能制造技术随着全球制造业的快速发展,如何提高产品品质、降低成本已经成为制造业的热门话题之一。

复合材料作为一种优质的材料,已经被广泛应用于航空、航天、汽车、建筑等领域。

然而,复合材料的制造技术相对较为复杂,如何实现复合材料的智能制造成为了当下的研究热点。

一、复合材料技术原理复合材料是指由两种或两种以上不同的材料组合而成的材料,具有较高的比强度、刚度和低的密度等优点。

复合材料通常由纤维增强材料和基体材料组成。

其中,纤维增强材料通常采用玻璃纤维、碳纤维等,基体材料则可选择复合树脂、金属等材料。

复合材料制造的工艺流程主要包括模具制作、材料贴合、热压固化等环节。

在模具制作环节中,需要根据产品需求制作出对应的模具。

在材料贴合环节中,需要将纤维增强材料和基体材料粘合起来,通过人工或机器进行基体材料的加工处理。

在热压固化阶段,需要进行高温高压处理,使得纤维和基体材料充分交错,形成具有一定强度和刚度的复合材料。

二、复合材料智能制造技术复合材料的智能制造技术是指采用新型的材料、工艺和设备,通过数字化、网络化的手段实现智能化制造。

其中,数字化手段包括三维建模、虚拟样机、计算机辅助设计等;网络化手段包括互联网、云计算等;智能化设备包括机器人、自动化生产线等。

(a)数字化手段三维建模技术可以帮助产品设计师更直观、快速地了解产品的三维结构,从而减少产品设计调整的时间和成本。

虚拟样机技术可以在产品制造之前,通过计算机将产品的虚拟模型进行仿真,检验产品的设计合理性和制造可行性,从而减少制造过程中的浪费和失误。

(b)网络化手段云计算技术可以将复合材料的制造过程、质量控制等数据存储于云端,为生产管理提供更可靠、更安全的数据资源,并能实现数据的快速共享和访问。

互联网技术可以将复合材料制造过程中的信息及时传递给产品设计师、生产管理者等,从而做好生产中的各个环节的协调和管理。

(c)智能化设备在复合材料的制造过程中,机器人已经被广泛应用于材料的贴合、割裁等环节。

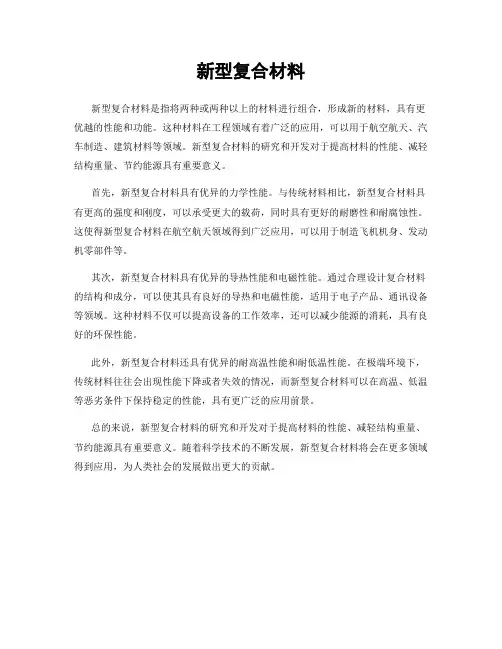

新型复合材料

新型复合材料是指将两种或两种以上的材料进行组合,形成新的材料,具有更优越的性能和功能。

这种材料在工程领域有着广泛的应用,可以用于航空航天、汽车制造、建筑材料等领域。

新型复合材料的研究和开发对于提高材料的性能、减轻结构重量、节约能源具有重要意义。

首先,新型复合材料具有优异的力学性能。

与传统材料相比,新型复合材料具有更高的强度和刚度,可以承受更大的载荷,同时具有更好的耐磨性和耐腐蚀性。

这使得新型复合材料在航空航天领域得到广泛应用,可以用于制造飞机机身、发动机零部件等。

其次,新型复合材料具有优异的导热性能和电磁性能。

通过合理设计复合材料的结构和成分,可以使其具有良好的导热和电磁性能,适用于电子产品、通讯设备等领域。

这种材料不仅可以提高设备的工作效率,还可以减少能源的消耗,具有良好的环保性能。

此外,新型复合材料还具有优异的耐高温性能和耐低温性能。

在极端环境下,传统材料往往会出现性能下降或者失效的情况,而新型复合材料可以在高温、低温等恶劣条件下保持稳定的性能,具有更广泛的应用前景。

总的来说,新型复合材料的研究和开发对于提高材料的性能、减轻结构重量、节约能源具有重要意义。

随着科学技术的不断发展,新型复合材料将会在更多领域得到应用,为人类社会的发展做出更大的贡献。

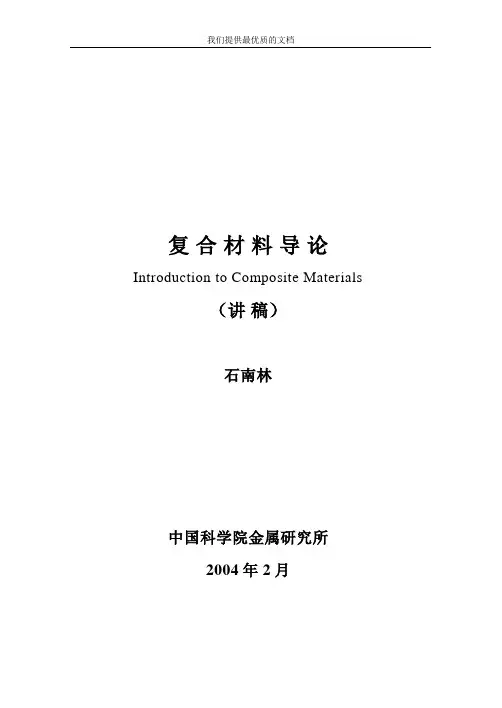

我们提供最优质的文档复合材料导论Introduction to Composite Materials(讲稿)石南林中国科学院金属研究所2004年2月目录第一章前言一、材料的发展与人类社会的进步二、复合材料的提出三、复合材料的发展历史和意义四、课程的重点和要求第二章复合材料概述一、复合材料的定义和特点1、复合材料的定义2、复合材料的特点3、复合材料的基本结构模式二、复合材料的分类三、复合材料的发展历史四、复合材料的基本性能第三章复合材料界面一、复合材料的界面二、复合材料的相容性三、复合材料的界面理论四、界面结合强度的测定1、界面结合强度的测定2、界面结合强度的表征五、界面残余应力第四章复合材料的复合理论一、复合材料的增强机制1、颗粒增强复合材料的增强机制2、纤维(包括晶须、短纤维)增强复合材料的增强机制二、复合材料的复合法则—混合定律1、混合定律2、连续纤维单向增强复合材料(单向板)3、短纤维增强复合材料第五章复合材料力学和结构设计基础一、复合材料力学1、单层复合材料2、层合复合材料二、复合材料设计1、单向层弹性常数预测公式2、正交层的工程弹性常数预测公式3、单向板强度预测公式4、复合材料的强度准则5、平面正交织物复合材料的强度6、应力的转换7、复合材料的其它性能第六章复合材料基体一、聚合物1、热固性树脂2、热塑性树脂二、金属1、用于450︒C以下的轻金属基体(铝、镁及其合金)2、用于450~750︒C复合材料的金属基体(钛及其合金)3、用于750︒C以上高温复合材料的金属基体三、陶瓷1、氧化物陶瓷2、非氧化物陶瓷3、玻璃陶瓷四、碳(石墨)第七章复合材料增强剂一、复合材料增强剂的特点二、纤维1、无机纤维2、陶瓷纤维3、有机纤维4、各种纤维性能的比较三、晶须四、颗粒第八章聚合物基复合材料(PMC)一、聚合物基复合材料的分类二、聚合物基复合材料的性能三、聚合物基复合材料的制备工艺四、复合材料成型固化工艺1、工艺性2、复合材料的固化工艺过程五、PMC的界面1、PMC的界面特点2、PMC的界面表征3、PMC的界面作用机理4、PMC的界面设计六、纤维增强聚合物复合材料的力学性能1、静态力学性能2、疲劳性能3、冲击和韧性七、铺层设计1、层合板设计的一般原则2、等代设计法3、层合板排序设计法4、层合板的层间问题八、结构设计1、明确设计条件2、材料设计3、结构设计第九章金属基复合材料(MMC)一、金属基复合材料概述1、金属基复合材料的分类2、金属基复合材料的研究特点二、金属基复合材料的制备工艺1、金属基复合材料的制备工艺概述2、先驱(预制)丝(带、板)的制备3、固态法(连续增强相金属基复合材料的制备工艺)4、液态法(非连续增强相金属基复合材料的制备工艺)5、粉末冶金法(非连续增强相金属基复合材料的制备工艺)6、原位(in situ)生长(复合法)三、金属基复合材料的界面和界面设计1、金属基复合材料的界面2、金属基复合材料的界面结合3、金属基复合材料的界面残余应力四、金属基复合材料的的性能1、金属基复合材料的的一般性能特点2、纤维增强金属基复合材料的的性能3、颗粒、晶须增强金属基复合材料的的性能第十章陶瓷基复合材料(CMC)一、陶瓷基复合材料概述二、陶瓷基复合材料的制备工艺1、粉末冶金法2、浆体法3、反应烧结法4、液态浸渍法5、直接氧化法6、胶-凝胶(Sol-Gel)法7、化学气相浸渍8、其它方法三、陶瓷基复合材料的界面和界面设计1、界面的粘结形式2、界面的作用3、界面的改善四、陶瓷基复合材料的的性能1、室温力学性能2、高温力学性能五、陶瓷基复合材料的的增韧机制1、颗粒增韧2、纤维、晶须增韧第十一章碳碳复合材料(C/C)一、碳碳复合材料概述二、碳碳复合材料的制备工艺1、碳碳复合材料的预成型和基体碳2、碳碳复合材料的制备工艺三、碳碳复合材料的界面1、碳碳复合材料的界面和结构2、碳碳复合材料的显微组织四、碳碳复合材料的抗氧化1、碳碳复合材料的氧化2、碳碳复合材料的氧化保护原理3、碳碳复合材料的抗氧化保护第十二章水泥复合材料一、水泥1、水泥的定义和分类2、水泥的制造方法和主要成分3、水泥的强度和硬化二、水泥复合材料1、混凝土2、纤维增强水泥复合材料3、聚合物改性混凝土三、水泥复合材料的成型工艺1、混凝土的配合比设计及成型工艺控制2、钢筋混凝土的成型工艺3、纤维增强水泥复合材料的成型工艺4、聚合物改性混凝土的成型工艺四、(钢筋混凝土)纤维/基体的界面第十三章混杂复合材料一、混杂复合材料概述二、混杂复合材料混杂方式1、单向混杂纤维复合材料2、单向预浸料角度铺层混杂3、混杂织物混杂4、超级混杂复合材料5、三向编织物混浊6、复合夹层结构三、混杂复合材料的几个概念1、混杂效应2、混杂复合材料的界面和界面数3、混杂比4、分数度5、铺层形式6、临界含量四、混杂复合材料的力学性能1、弹性模量2、横向弹性模量3、单向混杂复合材料沿纤维主向的强度4、纤维的临界含量第十四章纳米及分子复合材料一、纳米粉体的合成1、纳米粉体的物理制备方法2、纳米粉体的的化学制备方法二、先进纳米增强剂的制备1、碳化硅纳米晶须2、碳纳米管3、纳米碳纤维三、陶瓷基纳米复合材料的制备1、纳米-纳米复合材料2、纳米-微米复合材料四、聚合物有机-无机纳米复合材料的制备方法1、溶胶-凝胶(Sol-Gel)法2、层间插入法3、共混法4、原位聚合法5、分子的自组装和组装6、辐射合成法五、聚合物有机-无机纳米复合材料的应用现状六、应用前景展望第十五章复合材料的应用和发展一、复合材料的应用1、聚合物基复合材料的应用2、金属基复合材料的应用3、陶瓷基复合材料的应用4、碳碳复合材料二、复合材料的发展1、复合材料的性能对比2、复合材料的发展趋势第一章前言一、材料的发展与人类社会的进步材料是人类社会进步的物质基础和先导,是人类进步的里程碑。

复合材料工艺及设备复合材料是一种由两种或两种以上的材料组合而成的新材料,具有轻质、高强度、耐腐蚀等优点,因此在航空航天、汽车、建筑等领域得到广泛应用。

复合材料的制备需要采用特殊的工艺和设备,下面将介绍复合材料的工艺及相关设备。

首先,复合材料的工艺包括预浸料制备、成型、固化等步骤。

预浸料是将纤维和树脂预先浸渍,然后通过成型工艺将其成型为所需形状,最后进行固化来形成最终的复合材料制品。

在预浸料制备过程中,需要使用树脂混合设备,将树脂和固化剂充分混合,并控制好混合比例和搅拌时间,以确保预浸料的质量。

成型工艺中,常用的设备有模具和压机,通过模具将预浸料成型,再通过压机施加压力,使其达到所需的形状和厚度。

固化过程中,需要使用固化炉或者自动固化设备,控制好固化温度和时间,以保证复合材料的性能。

其次,复合材料的设备还包括表面处理设备和检测设备。

表面处理是为了提高复合材料的表面质量和附着力,常用的表面处理设备有喷砂机、喷涂机等,通过表面处理可以去除杂质和增加表面粗糙度,提高复合材料的附着力。

检测设备包括质量检测和性能检测,质量检测设备主要用于检测复合材料的表面质量和尺寸精度,如平板检测仪、三坐标测量机等;性能检测设备主要用于检测复合材料的力学性能和耐久性能,如拉伸试验机、冲击试验机等。

最后,复合材料的工艺和设备在实际应用中需要根据不同的复合材料类型和制品要求进行选择和优化。

例如,碳纤维复合材料和玻璃纤维复合材料的制备工艺和设备有所不同,因此需要根据具体情况进行调整。

同时,随着复合材料技术的发展,新型的复合材料工艺和设备也在不断涌现,如自动化生产线、智能化控制系统等,这些新技术和设备的应用将进一步推动复合材料制造业的发展。

综上所述,复合材料的工艺及设备是复合材料制备过程中的关键环节,合理选择和优化工艺及设备对于提高复合材料的质量和生产效率至关重要。

随着技术的不断进步,相信复合材料的工艺和设备将会更加完善,为复合材料制造业的发展注入新的动力。

复合材料是什么

复合材料是由两种或两种以上的材料组合而成的材料,具有优良的综合性能。

它是将不同性质的材料按一定的比例和布局方式组合在一起,以使各种材料的性能得到充分发挥,从而满足特定工程和技术要求的一种新型材料。

复合材料通常由增强材料和基体材料组成。

增强材料是指在复合材料中起着增强作用的材料,而基体材料则是起着粘合和支撑作用的材料。

复合材料的增强材料通常是具有较高强度和刚度的材料,如玻璃纤维、碳纤维、芳纶纤维等;而基体材料则通常是具有良好的韧性和耐久性的材料,如环氧树脂、聚酰亚胺树脂等。

这种组合使得复合材料具有较高的强度、刚度和耐热性能,同时又具有较低的密度和良好的耐腐蚀性能。

复合材料在航空航天、汽车制造、建筑工程、体育器材等领域都有着广泛的应用。

在航空航天领域,复合材料可以减轻飞机的重量,提高飞行速度和燃油效率;在汽车制造领域,复合材料可以提高汽车的安全性能和节能性能;在建筑工程领域,复合材料可以增强建筑结构的抗震和抗风能力;在体育器材领域,复合材料可以提高运动器材的性能和使用寿命。

随着科学技术的不断发展,复合材料的种类和应用范围也在不断扩大。

目前,

随着纳米技术、生物技术、信息技术等新技术的发展,复合材料的性能和应用前景将会更加广阔。

因此,加强对复合材料的研究和开发,将有助于提高我国的科技创新能力,促进产业结构的升级和经济的可持续发展。

综上所述,复合材料是由两种或两种以上的材料组合而成的材料,具有优良的

综合性能。

它的应用范围广泛,对提高工程技术水平和促进经济发展都具有重要意义。

因此,加强对复合材料的研究和开发,将有助于推动我国科技进步和经济发展。

复合材料新技术新材料新装备复合材料是由两种或更多种不同材料组合而成的材料,具有优异的性能和广泛的应用领域。

随着科技的不断进步,复合材料领域也迎来了新的技术、新的材料和新的装备,不断推动着行业的发展。

新技术方面,纳米技术的应用成为了复合材料领域的重要突破。

通过在复合材料中加入纳米材料,可以极大地改善材料的力学性能、导热性能和电磁性能等。

例如,将纳米碳管引入复合材料中可以大幅提高材料的强度和刚度,使其具备更好的抗冲击性能和耐磨性能。

同时,纳米氧化物的应用也可以显著提高复合材料的导热性能,使其在高温环境下具备更好的热稳定性。

新材料方面,碳纤维复合材料的研发和应用成为了复合材料领域的热点。

碳纤维具有重量轻、强度高、刚度大等优点,是一种理想的结构材料。

近年来,随着碳纤维生产工艺的改进和成本的降低,碳纤维复合材料在航空航天、汽车制造等领域得到了广泛应用。

与传统金属材料相比,碳纤维复合材料不仅重量轻,还具有更好的抗腐蚀性和疲劳寿命,可以大幅提升产品的性能和使用寿命。

新装备方面,3D打印技术的兴起为复合材料的制造带来了革命性的变化。

传统的复合材料制造过程中,需要通过层层叠加、压制和热处理等繁琐的工艺才能得到最终产品。

而3D打印技术可以直接将复合材料按照设计要求一次性打印成型,大大提高了生产效率和产品质量。

同时,3D打印技术还可以实现复合材料结构的精确控制和个性化定制,为产品的创新和应用提供了更多可能性。

复合材料新技术、新材料和新装备的不断涌现,为行业的发展带来了新的机遇和挑战。

我们相信,随着科技的进一步进步,复合材料将在更多领域展现出其独特的优势和潜力,为人类带来更多的惊喜和改变。

中考题原创:中国“高温合金之父”师昌绪院士学校:___________姓名:___________班级:___________考号:___________一、单选题1.镍金属被大量用于制造合金,用镍钛合金制成的宇宙飞船自展天线,在低温下被折叠,进入太空后,在阳光照射下可重新展开,恢复成原状。

镍钛合金被人们称为“形状记忆合金”,关于此天线制作材料的描述错误的是()A.具有形状记忆功能B.具有很低的熔点C.具有良好的延展性D.具有良好的导电性二、填空题2.国家最高科技奖获得者中国科学院院士师昌绪,成功开发研制出代替镍基合金的我国第一个铁基高温合金,还组织生产镍基高温合金空心涡轮叶片,装备到先进的发动机,被我国材料学界尊称为“材料医生”。

请回答下问题:(1)镍基合金是高温合金中应用最广、高温强度最高的一类合金,则高温合金属于___(填“混合物”或“纯净物”)。

(2)镍基高温合金是以镍为基体(含镍50%以上),在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。

镍基合金中溶解较多的合金元素,镍与合金元素之间具有______的物理性质。

其中合金元素铬Cr在高温条件下起到____和____等作用。

3.我国著名材料科学家师昌绪院士积极推动碳纤维研制计划列为国家“863”研究计划,我国航天航空产业所需碳纤维可完全自主研制生产。

则回答下列问题:(1)碳纤维是纤维状的碳材料,其含碳量在90%以上,则碳纤维属于下列材料中的是(____)A 合成材料B 复合材料C 天然材料D 金属材料(2)碳纤维是现代航天、航空的基础原材料,可广泛用于制造电脑、卫星和火箭等方面,这是由于碳纤维具有______、________等优良性能(至少两点)。

(3)制作碳纤维目前只能采用一些尼龙丝等含碳的有机纤维做原料,将有机纤维跟塑料树脂结合在一起,放在稀有气体中,在一定压强下强热炭化而成,则稀有气体的化学性质____(是否)非常稳定,碳纤维制作过程发生_____变化。

复合材料(Composite materials),是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观上组成具有新性能的材料。

各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。

复合材料的基体材料分为金属和非金属两大类。

金属基体常用的有铝、镁、铜、钛及其合金。

非金属基体主要有合成树脂、橡胶、陶瓷、石墨、碳等。

增强材料主要有玻璃纤维、碳纤维、硼纤维、芳纶纤维、碳化硅纤维、石棉纤维、晶须、金属丝和硬质细粒等。

橡塑复合材料复合材料使用的历史可以追溯到古代。

从古至今沿用的稻草增强粘土和已使用上百年的钢筋混凝土均由两种材料复合而成。

20世纪40年代,因航空工业的需要,发展了玻璃纤维增强塑料(俗称玻璃钢),从此出现了复合材料这一名称。

50年代以后,陆续发展了碳纤维、石墨纤维和硼纤维等高强度和高模量纤维。

70年代出现了芳纶纤维和碳化硅纤维。

这些高强度、高模量纤维能与合成树脂、碳、石墨、陶瓷、橡胶等非金属基体或铝、镁、钛等金属基体复合,构成各具特色的复合材料。

[编辑本段]分类复合材料是一种混合物。

复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。

按其结构特点又分为:①纤维复合材料。

将各种纤维增强体置于基体材料内复合而成。

如纤维增强塑料、纤维增强金属等。

②夹层复合材料。

由性质不同的表面材料和芯材组合而成。

通常面材强度高、薄;芯材质轻、强度低,但具有一定刚度和厚度。

分为实心夹层和蜂窝夹层两种。

③细粒复合材料。

将硬质细粒均匀分布于基体中,如弥散强化合金、金属陶瓷等。

④混杂复合材料。

由两种或两种以上增强相材料混杂于一种基体相材料中构成。

与普通单增强相复合材料比,其冲击强度、疲劳强度和断裂韧性显著提高,并具有特殊的热膨胀性能。

分为层内混杂、层间混杂、夹芯混杂、层内/层间混杂和超混杂复合材料。

60年代,为满足航空航天等尖端技术所用材料的需要,先后研制和生产了以高性能纤维(如碳纤维、硼纤维、芳纶纤维、碳化硅纤维等)为增强材料的复合材料,其比强度大于4×106厘米(cm),比模量大于4×108cm。

复合材料包括什么

复合材料是由两种或两种以上的材料组合而成的新型材料,具有优良的综合性能,被广泛应用于航空航天、汽车、建筑、电子等领域。

复合材料的组成包括增强材料和基体材料两部分,它们的协同作用使得复合材料具有独特的性能优势。

首先,复合材料的增强材料通常是纤维材料,如碳纤维、玻璃纤维、芳纶纤维等。

这些纤维材料具有高强度、高模量、低密度等特点,能够有效增强复合材料的力学性能。

其次,基体材料通常是树脂、金属、陶瓷等,用于固定和保护增强材料,使其能够发挥最大的作用。

通过增强材料和基体材料的相互作用,复合材料具有优异的抗拉强度、抗压强度、耐磨性、耐腐蚀性等性能。

除了增强材料和基体材料,复合材料还包括界面层。

界面层是增强材料和基体

材料之间的过渡层,能够有效地传递载荷和保护增强材料不受外界环境的影响。

良好的界面层能够提高复合材料的耐久性和稳定性,延长其使用寿命。

此外,复合材料还包括填料和添加剂。

填料通常是用于改善复合材料性能的微

细颗粒材料,如碳黑、硅粉等。

添加剂则是用于改善复合材料加工性能和使用性能的化学品,如固化剂、助剂等。

填料和添加剂的选择和使用能够对复合材料的性能进行调控,使其更加符合特定的工程需求。

综上所述,复合材料包括增强材料、基体材料、界面层、填料和添加剂等多个

组成部分。

这些组成部分之间相互作用,共同发挥作用,使复合材料具有出色的综合性能。

在未来的发展中,随着新材料、新工艺的不断涌现,复合材料将会得到更广泛的应用,为各行各业带来更多的创新和突破。