数控编程程序格式

- 格式:doc

- 大小:15.50 KB

- 文档页数:2

数控车床指令代码大全转]数控车床指令代码大全作者:XXX数控车床指令代码大全1.F功能F功能指令用于控制切削进给量。

在程序中,有两种使用方法。

1)每转进给量编程格式G95F~F后面的数字表示的是主轴每转进给量,单位为mm/r。

例:G95F0.2表示进给量为0.2mm/r。

2)每分钟进给量编程格式G94F~F后面的数字表示的是每分钟进给量,单位为mm/min。

例:G94F100表示进给量为100mm/min。

2.S功能S功能指令用于控制主轴转速。

编程格式S~S后面的数字表示主轴转速,单位为r/min。

在具有恒线速功能的机床上,S功能指令还有如下作用。

1)最高转速限制编程格式G50S~S后面的数字表示的是最高转速:r/min。

例:G50S3000表示最高转速限制为3000r/min。

2)恒线速控制编程格式G96S~S后面的数字透露表现的是恒定的线速度:m/XXX。

例:G96S150透露表现切削点线速度控制在150m/min。

3)恒线速取消编程格式G97S~S后面的数字表示恒线速度控制取消后的主轴转速,如S 未指定,将保留G96的最终值。

例:G97S3000表示恒线速控制取消后主轴转速3000r/min。

3.T功用T功能指令用于选择加工所用刀具。

编程格式T~T后面通常有两位数透露表现所选择的刀具号码。

但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,又是刀尖圆弧半径补偿号。

例:T0303透露表现选用3号刀及3号刀具长度补偿值和刀尖圆弧半径补偿值。

T0300透露表现取消刀具补偿。

4.M功能M00:程序暂停,可用NC启动命令(CYCLESTART)使程序继续运行;M01:计划暂停,与M00作用相似,但M01可以用机床“任选停止按钮”选择是否有效;M03:主轴顺时针旋转;M04:主轴逆时针旋转;M05:主轴旋转截止;M08:冷却液开;M09:冷却液关;M30:步伐截止,步伐复位到肇端位置。

5.加工坐标系设置G50编程格式G50X~Z~式中X、Z的值是起刀点相对于加工原点的位置。

数控编程教案:掌握一个完整的数控程序的格式

教学目的:掌握一个完整的数控程序的格式

教学内容:程序格式介绍

一、一个完整的数控程序实例

O0008程序名为0008号

N0001 T0202换上2号刀位,并且采用2号刀偏

N0002 M03S800主轴正转,转速为800mm/min

N0003 G00X10Z2程序主体部分

N0004 G01X10Z0F80 程序主体部分

N0005 G01X20Z-20F80 程序主体部分

N0006 G01X20Z-30F80 程序主体部分

N0007 G00X100Z-30 沿X轴退刀

N0008 G00X100Z100 沿Z轴退刀

N0009 M30 程序结束

二、数控程序格式介绍

1.程序名

程序名必须以字母O开始,后面带有4位数字。

程序名必须写在程序的第一行。

2.程序段号

程序段号必须以字母N开始,后面带有4位数字,程序段号必须按从小到大的顺序排列,但不必依次排列。

程序段号若不写时,数控系统将会自动为你填写。

3.程序结束

程序结束可用M30或M02,程序结束指令必须写在程序最后一行。

4.指令字

一个完整的数控程序是程序名和由多个程序段组成,

每个程序段是由一个程序段号和多个指令字组成,

而每个指令字又由指令地址和指令值组成。

指令地址一般由字母表示,指令值一般是由数字表示。

例如:F100就是一个指令字,F就是指令地址,100就是指令值。

机械制造中的数控编程方法有哪些?

数控编程是在机械制造中常用的一种方法,它使用数控机床来

自动执行预先编写的编程指令。

下面是一些常见的机械制造中的数

控编程方法:

1. G代码:G代码是数控编程中最常见的指令格式。

它用于控

制机床的移动和操作,例如移动到特定坐标、启动切削工具等。

G

代码是由标准化的指令集组成的,不同机床可能会有略微的差异。

2. M代码:M代码也是一种常见的指令格式,用于控制机床的辅助功能,例如启动冷却液、改变刀具等。

M代码通常与G代码

一起使用,以实现复杂的加工操作。

3. 编程语言:除了G代码和M代码,还可以使用专门的编程

语言进行数控编程。

这些编程语言通常具有更高级的功能和灵活性,可以实现更复杂的操作和逻辑。

一些常见的数控编程语言包括ISO、APT、CAM等。

4. 软件辅助:随着计算机技术的发展,现代数控编程通常使用计算机辅助设计和制造软件(CAD/CAM)来辅助编程。

这些软件提供了直观的界面和工具,使得编写和编辑数控程序更加方便和高效。

5. 自动化编程:一些先进的数控系统还支持自动化编程方法,如宏编程、子程序、参数化编程等。

这些方法可以减少编程的重复性工作,提高编程的效率和精度。

总结起来,机械制造中的数控编程方法主要包括G代码、M 代码、编程语言、软件辅助和自动化编程。

根据具体的需求和机床类型,选择合适的编程方法可以提高生产效率和产品质量。

数控车床子程序M98、M99编程

把程序中某些固定顺序和重复出现的程序单独抽出来,按一定格式编成一个程序供调用,这个程序就是常说的子程序,这样可以简化主程序的编制。

子程序可以被主程序调用,同时子程序也可以调用另一个子程序.这样可以简化程序的编制和节省CNC系统的内存空间。

子程序必须有一程序号码,且以M99作为子程序的结束指令。

主过程调用子程序的指令格式如下:

M98 P___L___;

其中P为被调用的子程序号

L为重复调用的次数

例如:M98 P1234L4

主程序调用同一子程序执行加工,最多可执行999次,且子程序亦可再调用另一子程序执行加工,最多可调用4层子程序(不同的系统其执行的次数及层次可能不同).

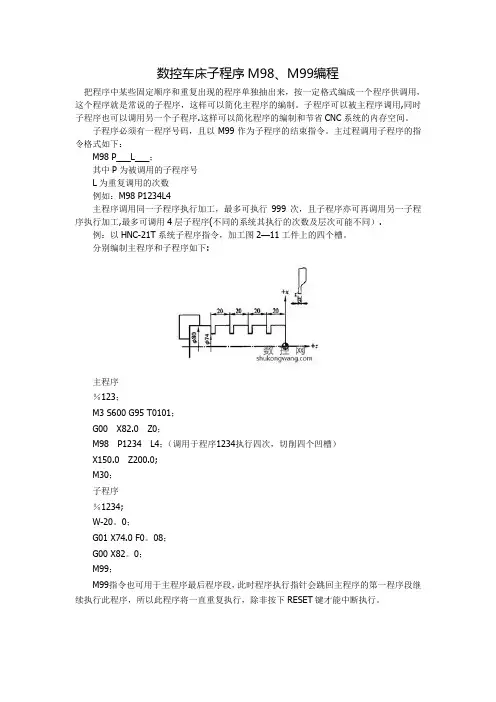

例:以HNC-21T系统子程序指令,加工图2—11工件上的四个槽。

分别编制主程序和子程序如下:

主程序

%123;

M3 S600 G95 T0101;

G00 X82.0 Z0;

M98 P1234 L4;(调用于程序1234执行四次,切削四个凹槽)

X150.0 Z200.0;

M30;

子程序

%1234;

W-20。

0;

G01 X74.0 F0。

08;

G00 X82。

0;

M99;

M99指令也可用于主程序最后程序段,此时程序执行指针会跳回主程序的第一程序段继续执行此程序,所以此程序将一直重复执行,除非按下RESET键才能中断执行。

数控程序段的一般格式及名字的含义引言数控程序段是数控加工中的基本单元,它包含了一系列指令和参数,用于控制数控设备进行工作。

在本文档中,我们将介绍数控程序段的一般格式以及不同名字的含义,帮助读者更好地理解和应用数控编程。

一、数控程序段的一般格式数控程序段通常由多行代码组成,每行代码代表了一个指令或参数。

下面是数控程序段的一般格式:```N代码G代码X值Y值Z值F值S值```其中,各部分的含义如下:1.`N代码`:表示程序行号,用于程序的顺序控制。

2.`G代码`:表示预置功能代码,用于设定加工方式、工艺和补偿等。

3.`X值`、`Y值`和`Z值`:分别表示工件在X、Y、Z轴上的位置坐标。

4.`F值`:表示进给速度,即工件在加工中的移动速度。

5.`S值`:表示主轴转速,用于控制刀具的转速。

二、不同名字的含义在数控编程中,常用的名字有M代码、T代码和F代码,它们分别代表不同的功能和参数。

1.M代码M代码用于表示机床的辅助功能或工作方式的切换。

常见的M代码包括:-M00:暂停程序执行,等待操作员干预。

-M02:程序结束,停止机床运行。

-M03:开启主轴正转,启动切削或加工。

-M04:开启主轴反转。

-M05:停止主轴转动。

2.T代码T代码用于选择刀具,对应不同的工作头或刀具编号。

例如:-T01:选择1号刀具。

-T02:选择2号刀具。

3.F代码F代码用于设定进给速度。

常见的F代码包括:-F100:进给速度为100m m/mi n。

-F200:进给速度为200m m/mi n。

结论本文对数控程序段的一般格式和名字的含义进行了介绍。

数控程序段的格式包括了N代码、G代码、坐标值和速度值等部分,在编程过程中需要注意每个部分的含义和用法。

同时,不同的名字如M代码、T代码和F 代码代表了不同的功能和参数,合理应用这些代码可以实现更加精确和高效的数控加工。

希望本文对读者在数控编程中有所帮助。

数控g75编程格式数控机床是一种高精度、高效率的机床,它能够通过数控程序实现自动化加工。

数控机床的控制系统是数控程序的核心,数控程序的编写对于机床的性能和加工质量具有重要的影响。

本文将介绍数控G75编程格式,帮助读者了解数控程序的编写规范和常用技巧。

一、数控G75编程格式的概述数控G75编程格式是一种用于编写螺旋线加工程序的格式。

螺旋线加工是一种常用的加工方式,它可以用于制作螺纹、螺杆、螺旋桨等零件。

数控G75编程格式是由G代码和M代码组成的,其中G代码是指控制机床运动的代码,M代码是指控制机床辅助功能的代码。

二、数控G75编程格式的语法数控G75编程格式的语法如下:G75 Xx Yy Zz Ii Jj Kk Rr Ff其中,X、Y、Z分别表示加工点的坐标,I、J、K分别表示螺旋线的半径,R表示螺旋线的高度,F表示进给速度。

数控G75编程格式的语法比较简单,但需要注意的是,坐标和半径的值必须为正数,高度的值可以为正数或负数。

三、数控G75编程格式的应用数控G75编程格式可以用于加工各种螺旋线零件,如螺纹、螺杆、螺旋桨等。

在编写程序时,需要根据具体的加工要求来确定坐标和半径的值。

下面以加工螺纹为例,介绍数控G75编程格式的应用。

1、编写数控G75编程格式的程序程序如下:O0001G90 G54 G17 G40 G49 G80T01 M06G00 X20 Y20 Z50S1000 M03G43 H01 Z100G75 X20 Y20 Z-40 I5 J0 R20 F100G80M05M302、程序的解释第一行:O0001表示程序的名称。

第二行:G90表示绝对坐标模式,G54表示使用工件坐标系,G17表示使用XY平面,G40表示取消半径补偿,G49表示取消刀具长度补偿,G80表示取消循环。

第三行:T01 M06表示选择刀具和更换刀具。

第四行:G00 X20 Y20 Z50表示快速移动到加工起点。

第五行:S1000 M03表示设置主轴转速和启动主轴。

1)程序结构程序段是可作为一个单位来处理的连续的字组,它实际是数控加工程序中的一段程序。

零件加工程序的主体由若干个程序段组成。

多数程序段是用来指令机床完成或执行某一动作。

程序段是由尺寸字、非尺寸字和程序段结束指令构成。

在书写和打印时,每个程序段一般占一行,在屏幕显示程序时也是如此。

(2)程序格式常规加工程序由开始符(单列一段)、程序名(单列一段)、程序主体和程序结束指令(一般单列一段)组成。

程序的最后还有一个程序结束符。

程序开始符与程序结束符是同一个字符:在ISO代码中是%,在EIA代码中是ER。

程序结束指令可用M02(程序结来)或M30(纸带结束)。

现在的数控机床一般都使用存储式的程序运行,此时M02与M30的共同点是:在完成了所在程序段其它所有指令之后,用以停止主轴、冷却液和进给,并使控制系统复位。

M02与M30在有些机床(系统)上使用时是完全等效的,而在另一些机床(系统)上使用有如下不同:用M02结束程序场合,自动运行结束后光标停在程序结束处;而用M3O结束程序运行场合,自动运行结束后光标和屏幕显示能自动返回到程序开头处,一按启动钮就可以再次运行程序。

虽然M02与M30允许与其它程序字合用一个程序段,但最好还是将其单列一段,或者只与顺序号共用一个程序段。

程序名位于程序主体之前、程序开始符之后,它一般独占一行。

程序名有两种形式:一种是以规定的英文字(多用O)打头、后面紧跟若干位数字组成。

数字的最多允许位数由说明书规定,常见的是两位和四位两种。

这种形式的程序名也可称作程序号。

另一种形式是,程序名由英文字、数字或英文、数字混合组成,中间还可以加入“—”号。

这种形式使用户命名程序比较灵活,例如在LC30型数控车床上加工零件图号为215的法兰第三道工序的程序,可命名为LC30-FIANGE-215-3,这就给使用、存储和检索等带来很大方便。

程序名用哪种形式是由数控系统决定的。

%O1001N0 G92 X0 Y0 Z0N5 G91 G00 X50 Y35 S500 MO3N10 G43 Z-25 T01.01N15 G01 G007 Z-12N20 G00 Z12N25 X40N30 G01 Z-17N35 G00 G44 Z42 M05N40 G90 X0 Y0N45 M30%(3)程序段格式程序段中字、字符和数据的安排形式的规则称为程序段格式(block format)。

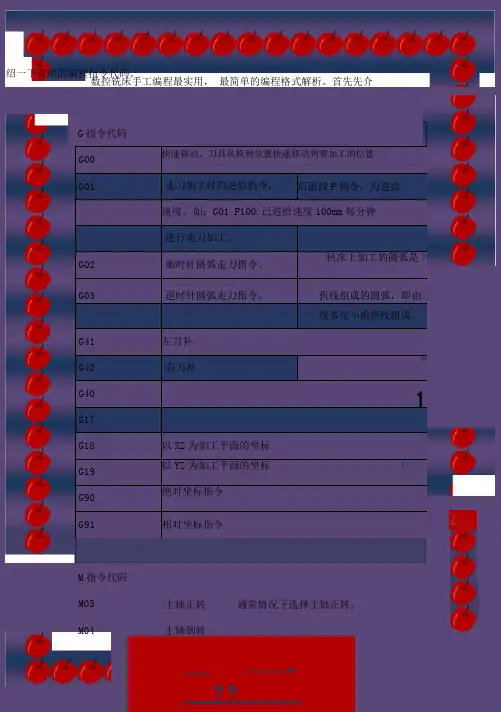

:绍一下常用的编程指令代码。

数控铣床手工编程最实用,最简单的编程格式解析。

首先先介G指令代码G00 快速移动。

刀具从换到位置快速移动到要加工的位置。

G01 走刀加工时的进给指令,后面跟F指令,为进给速度。

如:G01 F100.已进给速度100mm每分钟进行走刀加工。

机床上加工的圆弧是PG02 顺时针圆弧走刀指令。

G03 逆时针圆弧走刀指令。

折线组成的圆弧,即由.■___很多很小的折线组成。

"G41 左刀补ITG42 右刀补G40取消刀补1G17XY"3G18 以XZ为加工平面的坐标以YZ为加工平面的坐标月G19绝对坐标指令・G90L上G91 相对坐标指令M指令代码M03 主轴正转通常情况下选择主轴正转。

M04 主轴倒转-…一M08ItM09M00fM98M99M30't'1丄冷却液开冷却液关暂停调用子程序子程序结束程序结束方向圆心坐标的增量。

对应X。

方向圆心坐标的增量。

对应Y。

方向圆心坐标的增量。

对应Z。

程序格式的讲解::整圆格式。

G02/G03 X终点丫_终点」_J_K_I:X3 J: YK Z;1打(/7如上图要在一块料上加工出一个直径30高是5的圆台。

起点位7置(,Y0 ,Z0)因为是整圆所以终点位置还是(,Y0, Z-5)。

S//|那么终点圆心相对起点的坐标是(X15,Y0,Z-5).a丄(f©.1K 盂"k jvnk 亦、:KjvriG01 Y0 I 15 J 0 K-5.这样刀走一圈这的圆台就出,非整圆的加工。

套圆弧的加工也可以用上面那个整圆格式, 具体应用就不说了,用一下就行了。

现在说下简单的圆弧格式。

G02/G03X 终点坐标Y 终点坐标R 圆弧半径 R 为半径,圆弧大于180度为负值。

小于180是正值。

三:刀具半径补偿:G41,G42分别为左右刀补,刀补类别的辨别是沿进给方向看,刀具偏离切削轮廓的左边是左刀补,右边是右刀补。

数控编程g73格式解释

G73 是数控编程中的一个固定循环指令,用于简化重复的加工操作。

其具体格式会因数控系统和机床类型的不同而略有差异,以下是一种常见的 G73 格式解释:G73 X_ Y_ Z_ R_ Q_ F_ S_;

- X_、Y_、Z_:指定循环起点的坐标位置。

- R_:指定循环的退刀量。

- Q_:指定每次循环的切削深度。

- F_:指定进给速度。

- S_:指定主轴转速。

G73 指令通常用于加工型腔或型芯等需要重复切削的零件。

在该指令中,刀具会按照指定的路径进行切削,每次循环会切削一定的深度 由 Q_指定),然后退刀 由 R_指定),以便下一次循环能够继续切削。

需要注意的是,G73 指令的具体格式和参数含义可能会因不同的数控系统而有所差异。

在使用 G73 指令进行编程时,应仔细查阅数控系统的编程手册,以确保正确理解和使用该指令。

数控线切割编程格式1.3B指令概述程序格式:BxByBjGZB—分隔符,用来区分、隔离x、y和j等数码,B后的数字如为零,则零可以省略;x、y—直线的终点或圆弧起点的坐标值,编程时均取绝对值,单位取um;j—计数长度,单位um;G—计数方向,分Gx和Gy,即按x方向或y方向计数;Z—加工指令,分直线加工和圆弧加工两大类,直线加工按所在象限分为L1(含+X)、L2(含+Y)、L3(含-X)、L4(含-Y)四种;圆弧加工按顺时针、逆时针分为SR1、SR2、SR3、SR4和NR1、NR2、NR3、NR4八种,如图1所示。

2.程式的编辑首先将一个图形拆分成若干个独立的直线和圆弧元素,然后就每一个独立的元素进行依次独立的编程,最后将这些独立的程式段依次排列起来就构成了此图形的完整程式。

1)直线的编辑直线的编辑遵从相对坐标编程的原理,第一段直线的起点作为此段程式编辑的零点,第二段直线的编辑时的起点就为第一段直线的终点,即第二段程式编辑的零点,后续直线的编辑依据以上规律进行连续编辑。

也可采取对每段直线进行独立编辑,然后依次顺序排列的方法完成。

⑴把直线的起点作为坐标原点⑵把直线的终点作为x、y,按直线在坐标轴上的投影值计算,均取绝对值,单位um⑶计数长度j按直线在计数方向的坐标轴上的投影值计算⑷计数方向G的选取原则加工直线或斜线时,以终点坐标值打的坐标方向作为计数方向,即当︱X︱﹥︱Y︱计数方向取Gx,反之取Gy当︱X︱=︱Y︱计数方向任取⑸加工指令按直线走向和终点所在象限不同分而选取如图1,注L1(含+X)、L2(含+Y)、L3(含-X)、L4(含-Y)与坐标值重合的直线编程时Bx、By中的x、y均可作零,且可不写。

2)圆弧的编程圆弧的编程也遵从相对坐标编程的原理,与直线不同的是直线编程的零点为直线的起点,而圆弧编程的零点为圆弧的圆心⑴将圆弧的圆心作为坐标原点⑵起点在坐标系中的坐标绝对值为程式的Bx、By单位um⑶计数长度的确定计数方向确定后,计数长度应取圆弧各段在该坐标系坐标轴上投影绝度值的总和⑷圆弧加工指令应由起点所在象限和圆弧走向来定。

数控车加工程序编制式中:X、Z- -圆柱面切削的终点坐标值;U、W--圆柱面切削的终点相对于循环起点坐标分量。

例:应用圆柱面切削循环功能加工图3.29所示零件。

N10 G50 X200 Z200 T0101N20 M03 S1000N30 G00 X55 Z4 M08N40 G01 G96 Z2 F2.5 S150N50 G90 X45 Z-25 F0.2N60 X40N70 X35N80 G00 X200 Z200N90 M30(2)圆锥面切削循环编程格式G90 X(U)~ Z(W)~ I~ F~式中:X、Z- 圆锥面切削的终点坐标值;U、W-圆柱面切削的终点相对于循环起点的坐标;I- 圆锥面切削的起点相对于终点的半径差。

如果切削起点的X向坐标小于终点的X向坐标,I值为负,反之为正。

如图3.30所示。

例:应用圆锥面切削循环功能加工图3.30所示零件。

……G01 X65 Z2G90 X60 Z-35 I-5 F0.2X50G00 X100 Z200……端面切削循环是一种单一固定循环。

适用于端面切削加工,如图3.31所示。

(1)平面端面切削循环编程格式G94 X(U)~ Z(W)~ F~式中:X、Z- 端面切削的终点坐标值;U、W-端面切削的终点相对于循环起点的坐标。

例:应用端面切削循环功能加工图3.31所示零件。

……G00 X85 Z5G94 X30 Z-5 F0.2Z-10Z-15……(2)锥面端面切削循环编程格式 G94 X(U)~ Z(W)~ K~ F~式中:X、Z- 端面切削的终点坐标值;U、W-端面切削的终点相对于循环起点的坐标;K- 端面切削的起点相对于终点在Z轴方向的坐标分量。

当起点Z向坐标小于终点Z向坐标时K为负,反之为正。

如图3.32所示。

例:应用端面切削循环功能加工图3.33所示零件。

……G94 X20 Z0 K-5 F0.2Z-5Z-10……3.2.9复合固定循环在复合固定循环中,对零件的轮廓定义之后,即可完成从粗加工到精加工的全过程,使程序得到进一步简化。

数控机床g73编程实例

G73 是数控车床的一种循环指令,用于粗加工。

其编程格式

为:G73UWR,其中 U 表示 X 轴上的总退刀量 (半径值),W 表示 Z 轴上的总退刀量,R 表示循环次数,F 表示粗车时的进给量。

以下是一些 G73 编程实例:

1. 一次粗车循环:G73UWR,其中 U=0,W=0,R=1,F=200。

2. 两次粗车循环:G73UWR,其中 U=0,W=0,R=2,F=200。

3. 径向切削循环:G73P1Q2U0W0F200,其中 P 表示循环次数,Q 表示刀具沿着 X 轴移动的距离,U 和 W 分别表示 X 轴和 Z 轴上的退刀量。

4. 端面粗车循环:G73P1Q2U0W0F200,其中 P 表示循环次数,Q 表示刀具沿着 Y 轴移动的距离,U 和 W 分别表示 Y 轴和 Z 轴上的退刀量。

5. 内孔粗车循环:G73P1Q2U0W10F200,其中 P 表示循环次数,Q 表示刀具沿着 X 轴移动的距离,U 和 W 分别表示 X 轴和 Z 轴上的退刀量。

需要注意的是,G73 仅适用于形状和成品相近的产品,对于不同形状的工件,需要根据实际情况进行调整。

同时,为了保证加工质量和提高效率,应该合理选择进给速度和切削速度,并根据具体情况对刀具路径进行优化。

数控机床加工程序的结构与格式)程序的结构组成:1、程序号:以O开头,或P 或%开头2、程序内容:核心3、程序结束:M02M30结束(二)程序段格式:1、程序段组成程序2、程序段由数据字组成3、每个字是控制系统的具体指令,表示英语字母,特殊文字1、字-地址程序段格式:A:组成:词句号字,数据字,程序段结束B:优点:程序简短,直观以及容易校验,修改X Y Z F S T M LFN20 G01 X25 Y25 Z10 F100 S M03说明:1、语句号字:用以识别程序段的编号,用N及数字来表示2、准备功能字:使数控机床做某种操作的指令,用G及两位数字表示3、尺寸字:由地址码,+,_号及绝对值的数值构成尺寸字的+可省略地址码中的英文字母的含义地址码意义O ,P程序号,子程序号N程序段号X Y Z XYZ方向的主运动V W平行于XYZ的第二坐标系P Q R平行于XYZ的第三坐标系A B C绕XYZ坐标的转动I J K圆孤圆心坐标D H 补偿号指定4、进给功能字表示刀具中心运动时的进给速度由地址码F及后面若干位数字组成例:F××后面两位数既可是代码,以可以是进给值的数值5、主轴转速功能字由地址码S及后面的若二位数字组成表示主轴的转速6、刀具功能字由地址码T及若干位数字组成,数字表示刀号,位数由系统来决定7、辅助功能字表示一些机床辅助动作的指令用地址码以及后面两位数字组成M00-M99共计100种8、程序段结束EIA标准时,CR为结束符ISO标准时,NL,LF,;或*表示。

1)程序结构

程序段是可作为一个单位来处理的连续的字组,它实际是数控加工程序中的一段程序。

零件加工程序的主体由若干个程序段组成。

多数程序段是用来指令机床完成或执行某一动作。

程序段是由尺寸字、非尺寸字和程序段结束指令构成。

在书写和打印时,每个程序段一般占一行,在屏幕显示程序时也是如此。

(2)程序格式

常规加工程序由开始符(单列一段)、程序名(单列一段)、程序主体和程序结束指令(一般单列一段)组成。

程序的最后还有一个程序结束符。

程序开始符与程序结束符是同一个字符:在ISO代码中是%,在EIA代码中是ER。

程序结束指令可用M02(程序结来)或M30(纸带结束)。

现在的数控机床一般都使用存储式的程序运行,此时M02与M30的共同点是:在完成了所在程序段其它所有指令之后,用以停止主轴、冷却液和进给,并使控制系统复位。

M02与M30在有些机床(系统)上使用时是完全等效的,而在另一些机床(系统)上使用有如下不同:用M02结束程序场合,自动运行结束后光标停在程序结束处;而用M3O结束程序运行场合,自动运行结束后光标和屏幕显示能自动返回到程序开头处,一按启动钮就可以再次运行程序。

虽然M02与M30允许与其它程序字合用一个程序段,但最好还是将其单列一段,或者只与顺序号共用一个程序段。

程序名位于程序主体之前、程序开始符之后,它一般独占一行。

程序名有两种形式:一种是以规定的英文字(多用O)打头、后面紧跟若干位数字组成。

数字的最多允许位数由说明书规定,常见的是两位和四位两种。

这种形式的程序名也可称作程序号。

另一种形式是,程序名由英文字、数字或英文、数字混合组成,中间还可以加入“—”号。

这种形式使用户命名程序比较灵活,例如在LC30型数控车床上加工零件图号为215的法兰第三道工序的程序,可命名为LC30-FIANGE-215-3,这就给使用、存储和检索等带来很大方便。

程序名用哪种形式是由数控系统决定的。

%

O1001

N0 G92 X0 Y0 Z0

N5 G91 G00 X50 Y35 S500 MO3

N10 G43 Z-25 T01.01

N15 G01 G007 Z-12

N20 G00 Z12

N25 X40

N30 G01 Z-17

N35 G00 G44 Z42 M05

N40 G90 X0 Y0

N45 M30

%

(3)程序段格式

程序段中字、字符和数据的安排形式的规则称为程序段格式(block format)。

数控历史上曾经用过固定顺序格式和分隔符(HT或TAB)程序段格式。

这两种程序段格式己经过时,目前国内外都广泛采用字地址可变程序段格式,又称为字地址格式。

在这种格式中,程序字长是不固定的,程序字的个数也是可变的,绝大多数数控系统允许程序字的顺序是任意排列的,故属于可变程序段格式。

但是,在大多数场合,为了书写、输入、检查和校对的方便,程序字在程序段中习惯按一定的顺序排列。

数控机床的编程说明书中用详细格式来分类规定程序编制的细节:程序编制所用字符、程序

段中程序字的顺序及字长等。

例如:

/ NO3 G02 X+053 Y+053 I0 J+053 F031 S04 T04 M03 LF

上例详细格式分类说明如下:N03为程序段序号;G02表示加工的轨迹为顺时针圆弧;X+053、Y+053表示所加工圆弧的终点坐标;I0、J+053表示所加工圆弧的圆心坐标;F031为加工进给速度;S04为主轴转速;T04为所使用刀具的刀号;M03为辅助功能指令;LF程序段结束指令;/为跳步选择指令。

跳步选择指令的作用是:在程序不变的前提下,操作者可以对程序中的有跳步选择指令的程序段作出执行或不执行的选择。

选择的方法,通常是通过操作面板上的跳步选择开关扳向ON或OFF,来实现不执行或执行有“/”的程序段。

(4)主程序与子程序

编制加工程序有时会遇到这种情况:一组程序段在一个程序中多次出现,或者在几个程序要使用它。

我们可以把这组程序段摘出来,命名后单独储存,这组程序段就是子程序。

子程序是可由适当的机床控制指令调用的一段加工程序,它在加工中一般具有独立意义。

调用第一层子程序的指令所在的加工程序叫做主程序。

调子程序的指令也是一个程序段,它一般由子程序调用指令、子程序名称和调用次数等组成,具体规则和格式随系统而别,例如同样是“调用55号子程序一次”,FANUC系统用“M98 P55。

”,而美国A-B公司系统用“P55x”。

子程序可以嵌套,即一层套一层。

上一层与下一层的关系,跟主程序与第一层子程序的关系相同。

最多可以套多少层,由具体的数控系统决定。

子程序的形式和组成与主程序大体相同:第一行是子程序号(名),最后一行则是“子程序结束”指令,它们之间是子程序主体。

不过,主程序结束指令作用是结束主程序、让数控系统复位,其指令已经标准化,各系统都用M02或M30;而子程序结束指令作用是结束子程序、返回主程序或上一层子程序,其指令各系统不统一,如FANUC系统用M99、西门子系统用M17,美国A—B公司的系统用M02等。

在数控加工程序中可以使用用户宏(程序)。

所谓宏程序就是含有变量的子程序,在程序中调用宏程序的指令称为用户宏指令,系统可以使用用户宏程序的功能叫做用户宏功能。

执行时只需写出用户宏命令,就可以执行其用户宏功能。

用户宏的最大特征是:

●可以在用户宏中使用变量;

●可以使用演算式、转向语句及多种函数

●可以用用户宏命令对变量进行赋值。

数控机床采用成组技术进行零件的加工,可扩大批量、减少编程量、提高经济效益。

在成组加工中,将零件进行分类,对这一类零件编制加工程序,而不需要对每一个零件都编一个程序。

在加工同一类零件只是尺寸不同时,使用用户宏的主要方便之处是可以用变量代替具体数值,到实际加工时,只需将此零件的实际尺寸数值用用户宏命令赋与变量即可。