_二醋酸纤维素纤维纺丝溶液的挤出胀大行为

- 格式:pdf

- 大小:681.35 KB

- 文档页数:4

![一种二醋酸纤维素纤维薄膜及其制备方法[发明专利]](https://uimg.taocdn.com/4e0948c57d1cfad6195f312b3169a4517623e544.webp)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201810571079.1(22)申请日 2018.06.05(71)申请人 南通纺织丝绸产业技术研究院地址 226300 江苏省南通市通州区新世纪大道266号江海智汇园D1号楼申请人 苏州大学(72)发明人 杨旭红 李冰艳 (74)专利代理机构 苏州创元专利商标事务所有限公司 32103代理人 陶海锋(51)Int.Cl.D04H 1/4258(2012.01)D04H 1/728(2012.01)D01D 5/00(2006.01)D01D 5/247(2006.01)D01D 5/253(2006.01)(54)发明名称一种二醋酸纤维素纤维薄膜及其制备方法(57)摘要本发明公开了一种二醋酸纤维素纤维薄膜及其制备方法。

将二醋酸纤维素粉末溶于丙酮/水,或者丙酮/二氯甲烷的混合溶剂中制成纺丝溶液,采用静电纺丝工艺,在静电高压电场力的作用下,二醋酸纤维素纺丝溶液被牵伸为纤维,在接收器上固化形成纤维膜。

本发明提供的技术方案操作简单,条件容易控制。

制得的二醋酸纤维素纤维膜中纤维细,直径为微米级,纤维表面具有多孔结构,截面为扁形,纤维膜比表面积大,吸附性能优良,在生物敷料、药物缓释、组织支架等领域具有良好的应用前景。

权利要求书1页 说明书4页 附图2页CN 108486768 A 2018.09.04C N 108486768A1.一种二醋酸纤维素纤维薄膜的制备方法,其特征在于包括如下步骤:(1)常温条件下,按聚氧化乙烯的质量为二醋酸纤维素质量的1~20%,将二醋酸纤维素和聚氧化乙烯溶解于混合溶剂中,所述的混合溶剂为丙酮/水,或丙酮/二氯甲烷,得到二醋酸纤维素的浓度为6~10%wt的溶液;(2)以步骤(1)得到的二醋酸纤维素溶液为纺丝原液,采用静电纺丝工艺,在接收屏上得到一种纤维表面具有多孔结构且纤维截面为扁形的二醋酸纤维素纤维膜。

二醋酸纤维素生产工艺二醋酸纤维素(Cellulose acetate, CA)是一种重要的合成纤维原料,具有优异的性能和广泛的应用。

它在纺织品、塑料、薄膜、涂层等领域都有重要的用途。

本文将深入探讨二醋酸纤维素的生产工艺,旨在帮助读者更全面、深入地了解这一领域。

一、二醋酸纤维素的概述让我们简要介绍一下二醋酸纤维素的基本概念。

二醋酸纤维素是通过对天然纤维素进行醋酸酯化反应制得的一种合成纤维原料。

它具有良好的耐久性、柔软度和耐热性,因此在纺织品制造、塑料制品和薄膜等行业有广泛应用。

二、二醋酸纤维素的生产工艺二醋酸纤维素的生产主要分为以下几个步骤:1. 原料准备:天然纤维素通常来自于棉花、木材和竹子等植物。

在生产过程中,首先需要对原料进行处理,去除杂质和非纤维素成分。

2. 碱化:原料纤维素与碱性溶液(如氢氧化钠)反应,使纤维素断裂生成棉絮。

经过碱化处理后,纤维素的结晶度和溶解性均得到提高。

3. 醋酸酯化反应:将碱化后的纤维素与醋酐进行反应,生成二醋酸纤维素。

这一步骤需要进行醋酸酯化反应,通常在高温和压力条件下进行。

4. 溶剂处理:产生的二醋酸纤维素需要用溶剂进行处理,以去除杂质和未反应的物质。

常用的溶剂有乙酸、甲酸等。

5. 固化和纺丝:将处理好的溶液通过纺丝工艺进行抽丝形成细丝,然后进行固化处理,使纤维形成结晶并得到所需的物理性能。

三、二醋酸纤维素生产工艺的优点和不足在二醋酸纤维素的生产工艺中,其优点主要有以下几个方面:1. 原料丰富:天然纤维素来源广泛,几乎可以从各种植物中提取,资源供应相对充足。

2. 可持续发展:二醋酸纤维素生产过程中使用的原料主要来自植物,因此具有较低的环境污染和生态足迹。

3. 性能优越:二醋酸纤维素具有优异的性能,如耐久性、柔软度和耐热性,可以满足不同领域的需求。

然而,二醋酸纤维素生产工艺也存在一些不足之处:1. 生产成本较高:二醋酸纤维素的生产需要一系列的工艺步骤和特殊设备,增加了生产成本。

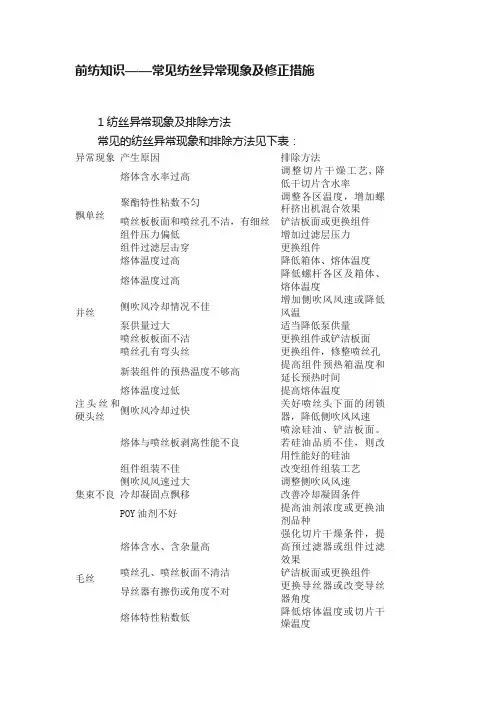

前纺知识——常见纺丝异常现象及修正措施1纺丝异常现象及排除方法常见的纺丝异常现象和排除方法见下表:异常现象 产生原因排除方法飘单丝熔体含水率过高调整切片干燥工艺,降低干切片含水率聚酯特性粘数不匀调整各区温度,增加螺杆挤出机混合效果喷丝板板面和喷丝孔不洁,有细丝 铲洁板面或更换组件 组件压力偏低 增加过滤层压力 组件过滤层击穿 更换组件 熔体温度过高 降低箱体、熔体温度并丝 熔体温度过高降低螺杆各区及箱体、熔体温度侧吹风冷却情况不佳增加侧吹风风速或降低风温泵供量过大 适当降低泵供量 喷丝板板面不洁 更换组件或铲洁板面 喷丝孔有弯头丝 更换组件,修整喷丝孔注头丝和硬头丝 新装组件的预热温度不够高提高组件预热箱温度和延长预热时间熔体温度过低 提高熔体温度侧吹风冷却过快关好喷丝头下面的闭锁器,降低侧吹风风速熔体与喷丝板剥离性能不良 喷涂硅油、铲洁板面。

若硅油品质不佳,则改用性能好的硅油集束不良 组件组装不佳 改变组件组装工艺 侧吹风风速过大 调整侧吹风风速冷却凝固点飘移 改善冷却凝固条件POY 油剂不好提高油剂浓度或更换油剂品种毛丝熔体含水、含杂量高 强化切片干燥条件,提高预过滤器或组件过滤效果喷丝孔、喷丝板面不清洁 铲洁板面或更换组件导丝器有擦伤或角度不对更换导丝器或改变导丝器角度熔体特性粘数低降低熔体温度或切片干燥温度喷丝头拉伸过大降低纺丝速度,增加吐出量丝条晃动过大侧吹风风速过大或过小调整侧吹风风速 卷绕间向纺丝室回风 正确控制纺丝室和卷绕间的风压低分子升华物堵塞侧吹风网清刷侧吹风过滤网2纺丝工艺异常调整表由于聚酯切片、油剂等批号的变更或质量的差异,以及纺丝工艺条件的波动和设备状况的不同,产品和半成品的质量亦会受到影响,为此,必须及时调整工艺参数,确保最佳的生产状况和质量指标。

下表列举主要的工艺调整方法。

调整内容 产生原因调整方法干切片与无油丝间的特性粘数降过大 干切片含水率高改变干燥工艺条件,提高干燥效果螺杆挤出机各区及熔体温度偏高 降低熔体温度,调整螺杆挤出机各区温度 熔体停留时间过长改用浅槽螺杆或提高纺丝吐出量(提高丝条纤度)螺杆转速过快 调整纤维纤度,以适合螺杆挤出机的特性 纤度偏差计量泵吐出量异常 检查讲师泵运转状态,校验计量泵组件漏浆紧固组件、顶紧螺栓或更换组件讲师泵转速过高或过低 调整计量泵转速飘单丝或单丝断裂 按照排队飘单丝的方法处理计量泵之前压力不足 提高计量泵泵前压力 分丝错误认真分丝,集束上油,不分错单丝强度偏差原料切片特性粘数波动加强切片混料和按批号投料干切片含水率波动稳定切片干燥工艺,提高干燥效率 熔体温度过高或过低调整熔体温度 伸度偏差熔体温度过低,引起伸度偏低提高熔体温度 无油丝特性粘数波动改变纺丝、干燥工艺条件,使无油丝特性粘数适中干切片含水率过高,切片干燥温度过高 提高切片干燥效率,降低切片干燥温度 含油不均匀上油嘴部分被阻塞捅通上油嘴孔 上油泵转速不合适调整上油泵转速油剂浓度波动严格分析油剂浓度,调整上油量 油剂浓度过高降低油剂浓度3不良卷绕筒子生产生的原因及排除措施造成卷绕筒子缺陷的原因很多,工艺、设备和操作等因素均会影响卷绕成型,有时,几个因素相互交错,列归纳如表:缺陷名称 产生原因排除措施 凸肩卷绕张力过大增大卷绕角摩擦辊与卷绕筒子接触压力太高降低摩擦辊与卷绕筒子间的接触压力螺旋边卷绕筒管与中间丝层滑动 降低卷绕张力 落丝时,筒管制动速度过快 增大卷绕角筒管夹与摩擦辊未较水平,使卷绕筒子与摩擦辊接触不良 摩擦辊与筒管夹校成平行蛛网丝 横动导丝器每次换向时不在同一位置调整横动导丝器,修正横动凸轮槽换向点 卷绕张力太高降低卷绕张力,增大欠喂率卷绕角太大 减小卷绕角 横动导丝器松动或损坏 调换横动导丝器摩擦辊与筒管夹未较水平校正摩擦辊与筒管夹,增加其转动灵活性 筒管夹转动不灵或筒管有跳动除去筒管夹中可能带入的废丝,更换筒管摩擦辊表面磨损 修理或更换摩擦辊横动导丝器干扰振幅太高减小横动导丝器干扰振幅表面凹凸卷绕张力太高 降低卷绕张力卷绕角过大 减小卷绕角表面丝层脱圈丝不能贴附于筒子两端的表面上减小卷绕角上油量过高增加横动导丝器干扰振幅增加卷绕张力减少上油量叠圈横动导丝器的速度、干扰振幅和周期过小,导丝棒或导丝器与丝接触部分表面损坏增大横动导丝器速度、干扰振幅和周期。

烟用二醋酸纤维素丝束使用过程常见问题的处理方法探析[摘要]:本文针对烟用二醋酸纤维素丝束进行了简要介绍,对在成型机使用过程中出现的几种常见问题进行了概述,并结合自身经验,总结分析了丝束使用过程中飞花高、滤棒压降稳定性差、滤棒缩头三种常见问题的处理方法,对提升滤棒产品品质起到了较好的指导与帮助作用。

关键词:烟用二醋酸纤维素丝束、飞花、滤棒压降、缩头一、烟用二醋酸纤维素丝束的定义二醋酸纤维素丝束是以天然木浆为原料,经醋化处理成二醋酸纤维素片,通过溶解、过滤、纺丝、卷曲、干燥等生产工艺加工而成,是一种精密过滤材料,主要用于制作香烟滤嘴。

二、烟用二醋酸纤维素丝束使用过程中常见的几种问题(一)丝束飞花高丝束飞花通常是指丝束在滤棒成型加工过程中,受外力作用而脱落出的一种短纤维或纤维屑。

“飞花”对滤嘴棒的质量及机械运动部件、电气线路和生产现场、操作人员的劳动保护等方向都有一定的影响。

所以,控制和减少丝束使用过程中产生的飞花量,已经成为丝束生产企业和滤棒生产企业共同努力解决的重要工作。

产生飞花的因素有很多,包括醋酸纤维丝束单纤维断裂强度弱、丝束生产过程中产生的断丝、储存期丝束含水量、滤嘴棒成型机的滚筒 F2/F1的速比、车间温湿度等。

飞花对滤棒产品质量有较大影响,在滤嘴棒生产过程中,因飞花本身单位面积尺寸微小,它在丝束喷上三醋酸甘油脂(增塑剂)。

飞花吸收增塑剂,吸收量相对多或吸收量达到“溶化”的临界点,从而首先发生“微溶化”溶点,随着飞花相对量聚集,“微溶化”面积增大,最终导致滤嘴棒出现“溶化”现象。

丝束飞花高应对措施:1、适当降低成型机开松比(KDF2 成型机可降至1.35左右,KDF4成型机可降至1.30左右);2.环境相对湿度控制在60%左右;3.对损伤部件进行维护或更换。

(二)滤棒压降稳定性差滤棒压降是指在标准条件下,当一个标准的稳定气流流经滤棒时,其两端产生的压力差。

滤棒压降是滤棒的关键质量指标,其稳定性波动将对卷烟的卷接质量和抽吸品质产生直接影响。

黏弹流体挤出胀大行为的研究进展樊斌斌【摘要】介绍了聚合物挤出胀大的理论机理及数值模拟,并综述了最近几年黏弹流体挤出胀大行为的研究进展。

最后指出目前存在的一些问题,并展望发展前景。

%The theory mechanism and numerical simulation of viscoelastic fluid are introduced.Meanwhile the research in extrusion swell of viscoelastic fluid are reviewed.In the end,some problems are pointed out and development prospects are predicted.【期刊名称】《上海塑料》【年(卷),期】2011(000)003【总页数】4页(P18-21)【关键词】黏弹性流体;挤出胀大;数值模拟【作者】樊斌斌【作者单位】河南理工大学材料科学与工程学院,河南焦作454000【正文语种】中文【中图分类】TQ320.6630 前言挤出胀大是高分子流变学研究的热点。

挤出胀大是指聚合物熔体经口模挤出时,在未受到足够的牵引拉伸作用下,挤出物的截面积比口模出口截面积大的现象。

挤出胀大是黏弹流体共有的特性,聚合物熔体在很低的剪切速率下(如0.1 s-1)就有非常明显的胀大行为。

挤出胀大通常与聚合物的物理性质、生产工艺、口模构型和挤出设备等影响因素有关;而且最终的形状和尺寸还和停放、冷却等后续工序有关。

目前,聚合物的挤出成型加工占很大比重,同时挤出胀大在很大程度上还决定了挤出制品的尺寸和质量。

本文主要总结了挤出胀大的理论机理及数值模拟研究,并对最近几年黏弹流体挤出胀大行为的研究进行论述。

1 挤出胀大理论机理挤出胀大是非牛顿力学和聚合物流变学的一个重要课题。

早期挤出胀大理论主要采用宏观的动量守恒和能量守恒定律进行研究。

但那些早期研究只在雷诺数高和弹性形变相对小的情况下有效,仅仅适用于聚合物溶液。

二醋酸纤维素的增塑改性及熔融纺丝研究近年来,二醋酸纤维素因其良好的生物可降解性和生物相容性而受到广泛关注。

然而,由于其本身的脆性和熔点较低,限制了其在纺织品制备中的应用。

因此,对二醋酸纤维素进行增塑改性和熔融纺丝研究具有重要的意义。

增塑是指将塑料或纤维素等材料中添加一定量的增塑剂,以提高其柔软度和可塑性的过程。

对二醋酸纤维素进行增塑改性是改善其脆性和提高其可塑性的重要手段之一、常用的增塑剂包括可溶性聚合物、低分子量聚合物和界面活性剂等。

通过添加这些增塑剂,可以改善二醋酸纤维素的加工性能和机械性能。

研究表明,可溶性聚合物如聚乙烯醇(PVA)和聚乙烯醇酸酯(PVAC)可以显著提高二醋酸纤维素的可塑性和柔软度。

通过合理调节增塑剂的添加量和纺丝工艺参数,可以获得二醋酸纤维素/聚合物复合纤维,具有优异的拉伸性能和断裂伸长率。

另外,低分子量聚合物如聚丙烯酸酯(PPA)和聚乙二醇(PEG)也可以用来增塑二醋酸纤维素。

这些低分子量聚合物可以与二醋酸纤维素形成物理交联结构,提高二醋酸纤维素的可塑性和延展性。

研究表明,在一定的增塑剂添加量下,增塑剂的分子量对增塑效果有显著影响。

适当选择增塑剂的分子量和添加量,可以获得具有良好柔软性和机械性能的二醋酸纤维素纺丝材料。

此外,界面活性剂也可以用作二醋酸纤维素的增塑剂。

界面活性剂在二醋酸纤维素中添加后,可以通过降低界面能,提高纤维素的可塑性和延伸性。

研究表明,界面活性剂的种类和添加量对增塑效果有显著影响。

通过优化界面活性剂的选择和添加量,可以获得具有良好机械性能和可塑性的二醋酸纤维素纺丝材料。

熔融纺丝是一种常用的纺丝方法,可以制备出连续纤维。

然而,由于二醋酸纤维素的低熔点和易燃性,导致其在熔融纺丝过程中容易发生熔融不稳定和纤维断裂的问题。

因此,研究熔融纺丝条件对二醋酸纤维素纺丝性能的影响,对于提高其纺丝效果具有重要意义。

研究表明,熔融纺丝条件如熔融温度、拉伸速度和喷丝气压等参数对二醋酸纤维素纺丝性能有明显影响。

二醋酸纤维素纤维纺丝溶液流变性能于勤;张丽;曹建华;郭叶书;王强;范雪荣【摘要】为研究二醋酸纤维素纤维纺丝成形工艺,采用Physica MCR101流变仪测试二醋酸纤维素纤维纺丝溶液的质量分数、温度与剪切速率之间的变化关系,得到纺丝溶液的流动曲线.在此基础上,模拟分析出纺丝溶液的非牛顿指数、结构黏度指数和黏流活化能等流变参数.结果表明:二醋酸纤维素纤维纺丝溶液为切力变稀非牛顿流体,随着溶液温度的升高,溶液的表观黏度和结构黏度指数减小,非牛顿指数增加;随着溶液质量分数的增加,溶液的表观黏度和结构黏度指数呈现增大趋势,而非牛顿指数和黏流活化能逐渐减小.%In order to study the molding process of cellulose diacetate fibers,Physica MCR101 rheoviscometer was used to investigate the relationship between massconcentrations,temperatures,and shear rates of spinning dope,and thusthe flow curves of the spinning dope were acquired.The rheological parameters including non-newtonian index,structural viscosity and flow activation energy were obtained by simulative analysis from the curves.The results demonstrated that the spinning dope of cellulose diacetate was a typical non-newtonian fluid.The apparent viscosity and structural viscosity indexes decreased and non-newtonian index reduced while the dope temperatures rised.And as the dope mass concentrations increased,the apparent viscosity and structural viscosity indexes increased,but nonnewtonian index and flow activation energy reduced.【期刊名称】《纺织学报》【年(卷),期】2013(034)006【总页数】5页(P8-12)【关键词】二醋酸纤维素;流变性能;表观黏度;非牛顿指数;结构黏度指数;黏流活化能【作者】于勤;张丽;曹建华;郭叶书;王强;范雪荣【作者单位】生态纺织教育部重点实验室(江南大学),江苏无锡214122;沙洲职业工学院纺织工程系,江苏张家港215600;南通醋酸纤维有限公司技术中心,江苏南通226008;南通醋酸纤维有限公司技术中心,江苏南通226008;南通醋酸纤维有限公司技术中心,江苏南通226008;生态纺织教育部重点实验室(江南大学),江苏无锡214122;生态纺织教育部重点实验室(江南大学),江苏无锡214122【正文语种】中文【中图分类】O636.11醋酸纤维是以纤维素为原料,纤维素分子上的—OH与醋酐作用生成醋酸纤维素酯,也称醋酯纤维[1]。

二醋酸纤维素纤维纺丝溶液的挤出胀大行为于勤;王强;范雪荣【摘要】为研究二醋酸纤维素纤维(CDA)纺丝溶液在正三角形喷丝孔出口处的挤出胀大行为,通过激光外径测量仪,对不同剪切速率条件下,不同质量分数、温度、流量的纺丝液和不同长径比的喷丝孔的挤出胀大比进行了系统研究.结果表明:当剪切速率一定时,随着CDA纺丝液质量分数和纺丝液流量的增加,挤出胀大比也逐渐增加;提高纺丝液温度和增加喷丝孔长径比,挤出胀大比则呈现下降趋势.当剪切速率增加时,不同质量分数、不同温度和不同流量的纺丝液及不同长径比的喷丝孔的挤出胀大比也在增加,并且增加程度更加显著.研究结论为分析正三角形喷丝孔纺制二醋酸纤维或丝束的过程提供了依据.【期刊名称】《纺织学报》【年(卷),期】2015(036)004【总页数】4页(P7-10)【关键词】二醋酸纤维素;纺丝溶液;挤出胀大;正三角形;喷丝孔【作者】于勤;王强;范雪荣【作者单位】生态纺织教育部重点实验室(江南大学),江苏无锡214122;沙洲职业工学院纺织工程系,江苏张家港 215600;生态纺织教育部重点实验室(江南大学),江苏无锡214122;生态纺织教育部重点实验室(江南大学),江苏无锡214122【正文语种】中文【中图分类】O636.11;TG352.2纺丝溶液压入喷丝孔时会产生入口效应,由于剪切应力和法向应力差的作用,部分能量消耗在溶液的形变上,大分子链的构象发生了改变,并储存为弹性形变能,该弹性形变恢复到原来的状态需要一定时间(松弛时间)[1],而纺丝溶液流经喷丝孔的时间远小于松弛时间,所以纺丝溶液在压出喷丝孔时弹性形变并未完全恢复到初始状态,在喷丝孔出口处产生了膨化行为,即挤出胀大现象。

1893年美国生物学家Barus首先观察到这一现象,所以挤出胀大现象被称为Barus效应[2],也称为出模膨胀(dieswell),该现象是非牛顿流体的重要特征[3]。

纺丝溶液挤出胀大研究始于20世纪20年代,Chang等[4]研究了圆形喷丝孔的挤出胀大现象,认为由于纺丝液有延时效应,挤出胀大在出口处并不能达到最大值。

二醋酸纤维素用途

二醋酸纤维素的主要用途包括:

用于制作香烟过滤嘴,血液过滤器材,以及纺丝。

它的丝绸光泽可用于制作高级西服和带有丝绸光泽的纺织品。

用于制作板材、片材,如眼镜镜框、高级工具手柄等。

用于制作电子薄膜,如液晶显示器的偏光片、电影胶片和相机胶卷。

在食品生产中,二醋酸纤维素可以作为稳定剂、乳化剂和增稠剂等,主要用于糖果、果冻和冰激凌等食品的制备。

在化妆品领域,二醋酸纤维素常被用作润肤剂和保湿剂,可以改善皮肤质地和柔软度,同时具有抗氧化作用。

在制药领域,二醋酸纤维素可以用于制备药物载体,将药物有效成分包裹在其中,实现药物的缓慢释放和控制释放。

二醋酸纤维素还可以用于制作文具用品,如文件夹、活页夹、笔袋等,以及制作各种装饰品,如挂钟、装饰画等。

在电子行业,二醋酸纤维素可以用于制

作印刷电路板、半导体器件等。

在纺织领域,二醋酸纤维素可以用于制作高档纺织品,如丝绸、缎面织物等。

二醋酸纤维素是一种具有多种用途的优秀材料,广泛应用于各个行业中。

它的优良性能和广泛应用预示着其未来的良好发展前景。

本技术公开了一种纺织用二醋酸纤维素纤维的制备方法,1)采用固相和液相配制纺丝浆液;其中固相为二醋酸纤维素和木浆纤维,液相为丙酮、水和内润滑剂的混合溶液;固液两相搅拌混合均匀,得到纺丝浆液;2)将纺丝浆液采用压滤机进行一级过滤,压差低至0.10.3MPa,得到的滤液进行二级过滤;3)对步骤2)得到的滤液加压加热至1.0Mpa及59℃以上,再通过烛形过滤器和精密计量泵后进行干法纺丝,纺丝过程中,运用闪蒸纺丝技术,牵伸比为1.52.0;4)对步骤3)纺丝后成型纤维进行卷曲,得到二醋酸纤维素纤维。

采用上述方法能够实现纺织用二醋酸纤维素纤维工业化,生产出高强度低丹尼尔短纤维。

技术要求1.纺织用二醋酸纤维素纤维的制备方法,其特征在于,包括以下步骤:1)按固液比27-30:73-70将固液两相搅拌混合均匀配制成纺丝浆液,其中固相为二醋酸纤维素和木浆纤维,木浆纤维占总固相的0.04-0.1wt%;液相为丙酮、水和内润滑剂的混合溶液,液相中丙酮、水和内润滑剂的质量比为92.7-94.7:3-5:0.2-0.3;2)纺丝浆液采用滤饼进行一级过滤,一级压差为0.1-0.3MPa,得到的滤液进行二级过滤,二级过滤采用超细纤维深层过滤,除去5μm以上的杂质;3)对步骤2)得到的滤液加压加热至1.0Mpa及59℃以上,通过烛形过滤器和计量泵后进行干法纺丝,纺丝过程中,运用闪蒸纺丝技术,牵伸比为1.5-2.0;4)对步骤3)纺丝后成型纤维进行卷曲,得到纺织用二醋酸纤维素纤维。

2.根据权利要求1所述的方法,其特征在于:步骤1)搅拌混合时采用高剪切搅拌,剪切应变达1000-3000s-1,搅拌时间为5-8h,所配成的纺丝浆液在50℃时黏度为120-180Pa·s。

3.根据权利要求1所述的方法,其特征在于:所述滤饼过滤时,采用高浓度木浆预敷形成滤饼,助滤剂木浆浓度为0.5-1.5wt%,成饼时间6-10小时。

4.根据权利要求1所述的方法,其特征在于:所述二级过滤采用海岛型超细纤维滤布,超细纤维纤度为0.05-0.2丹尼尔。

纤维纺丝挤出溶胀效应

从物理角度来看,挤出过程中的拉伸和剪切力会使聚合物分子

链发生取向和排列的改变,从而影响分子链的结晶行为和形态。

这

种结构的改变会影响纤维的形成和性能,如拉伸强度、断裂伸长率、熔点等。

从化学角度来看,挤出过程中的高温和高压环境也会影响聚合

物分子链的构象和相互作用,从而改变分子链的排列方式和结晶行为。

这种结构的改变也会影响纤维的形成和性能。

总的来说,纤维纺丝挤出溶胀效应是一个复杂的物理化学过程,涉及到聚合物分子链的结构、排列、取向以及熔体流变行为等多个

方面的因素。

这种效应对纺丝过程和纤维性能都有重要影响,因此

在纤维材料的生产和加工过程中需要认真研究和控制这一效应,以

获得理想的纤维产品。

醋酸纤维纺丝方法

醋酸纤维的纺丝方法包括以下步骤:

1. 制备醋酸纤维素溶液:将醋酸纤维素在适当的溶剂中加热至溶胀状态,再加入其他辅助溶剂和稳定剂,即可得到纤维素溶液。

2. 纺丝:醋酸纤维素溶液经过过滤、旋转均匀化、压力脱气等工序后,在纺丝机上进行加热和拉伸,形成醋酸纤维素纤维。

3. 后处理:纺出的丝条需要进行洗涤、压榨、干燥等后处理工序,以去除残留的溶剂和其他杂质,得到纯净的醋酸纤维素纤维。

目前,国内外主要的醋酸纤维生产企业都采用干法纺丝,这也是制备醋酸纤维的主要方法。

制备过程包括将活化后的纤维素进入硫酸、醋酸配组成的乙酰化剂中进行乙酰化,在对乙酰化后的三醋酸纤维素部分皂化,以改善纤维素在丙酮溶液中的溶解性,同时使纤维素分子量有一定程度的下降。

经皂化后的混合液,加入一定量的沉淀剂使二醋酸纤维酯沉淀,再蒸去溶剂使二醋酸纤维素酯析出,经洗涤去除残留的醋酸,再经稳定化处理除去残留的硫酸,最后经压榨、干燥、粉碎制得二醋酸纤维素酯。

以上信息仅供参考,如果您还想了解更多信息,建议咨询化学领域专业人士或查阅相关专业书籍。

熔纺用离子液体增塑二醋酸纤维素结构与性能研究刘娜;李智星;陈仕艳;闫伟霞;王华平【摘要】以离子液体1-丁基-3-甲基咪唑四氟硼酸盐(BMIMBF4)为二醋酸纤维素(CDA)增塑剂,在抗氧剂1010和亚磷酸三苯酯(TPPi)存在时熔融挤出造粒制备纺丝切片,进而熔融纺丝制备二醋酸纤维.研究了熔融挤出温度对CDA分子量的影响,以及熔融纺丝前后CDA化学结构和热性能的变化;进一步研究了二醋酸纤维的形貌以及牵伸对二醋酸纤维力学性质与结晶度的影响.结果表明:熔融温度对CDA分子量影响较大,熔融挤出温度从170℃增加到200℃时,CDA分子量由6.0×104 g/mol 降低至2.0×104 g/mol;CD A增塑熔融纺丝前后化学结构并未发生明显变化,但其玻璃化转变温度因热降解而有所下降;对切片熔融纺丝可以得到强度为1.06cN/dtex的二醋酸纤维,其断裂强度随着牵伸倍数增加而增加,结晶度也随之增加.【期刊名称】《毛纺科技》【年(卷),期】2018(046)009【总页数】4页(P1-4)【关键词】二醋酸纤维素;增塑;离子液体;熔融纺丝【作者】刘娜;李智星;陈仕艳;闫伟霞;王华平【作者单位】东华大学材料科学与工程学院,上海201620;纤维材料改性国家重点实验室,上海201620;东华大学材料科学与工程学院,上海201620;东华大学材料科学与工程学院,上海201620;东华大学分析测试中心,上海201620;东华大学材料科学与工程学院,上海201620;纤维材料改性国家重点实验室,上海201620【正文语种】中文【中图分类】TQ340.41醋酸纤维作为传统再生纤维素纤维,仅次于粘胶纤维,是第2大品种,用途广泛,具有高技术含量、高附加值等特点[1-2]。

商品醋酸纤维长丝一般指二醋酸纤维,是以二醋酸纤维素(CDA)为原料、丙酮作为溶剂,采用干法纺丝技术进行生产[3]。

然而采用该法所制备的商业醋酸长丝强度较低,限制了醋酸纤维在纺织领域中的应用和推广。