化学气体吸收过程实用版

- 格式:docx

- 大小:58.91 KB

- 文档页数:12

氢氧化钠吸收二氧化碳气体(完整版)实用资料(可以直接使用,可编辑完整版实用资料,欢迎下载)氢氧化钠吸收二氧化碳气体——铝罐凹缩实验简介:取一铝罐,让它充满二氧化碳,再加入氢氧化钠溶液并摇晃后,将铝罐封口,结果发现铝罐将逐渐凹缩,并会发出声响。

示范步骤:1. 组装二氧化碳制造装置;2. 取一空的铝罐,将橡皮管插入铝罐的底部;3. 制造气体的装置内放碳酸钙粉末或大理石数颗,由长颈漏斗滴加约250mL 8 mol/L的盐酸。

开始收集时,橡皮管应左右轻摇以赶走铝罐内的空气;4. 将点燃的火柴置于铝罐口,检验二氧化碳是否充满整个铝罐;5. 确定二氧化碳充满整个铝罐后,将铝罐倾斜约30度,小心地倒入氢氧化钠溶液;注意:倾倒时,若不小心沾湿瓶口,则应立即用卫生纸拭净。

6.立即用胶布将瓶口封住,左右摇晃铝罐,观察铝罐有何变化?溶液和器材实验器材:1.二氧化碳制造装置一组(含长颈漏斗与锥形瓶、橡皮导管);2.约250mL 8 mol/L的盐酸;3.碳酸钙粉末若干;4.氢氧化钠溶液:取约 2.5 g 氢氧化钠固体溶于 10mL 水中;5.铝罐一个;6.胶布一卷。

一氧化碳中毒第一节概述一氧化碳(carbon monoxide,CO)为最常见的窒息性气体,俗称煤气,又叫瓦斯,在社会生产与生活环境中都存在CO。

CO为无色、无臭、无刺激性的气体,分子量28.01,比重0.967,熔点―205.1℃,沸点―191.5℃。

微溶于水,易溶于氨水。

易燃、易爆,在空气中燃烧其火焰呈蓝色。

通常在空气中含量甚少,仅0.002%,即20ppm或23mg/m3。

暴露极限为0.005%(57.4mg/m3),若空气中含量达到12.5%~74.2%,有发生爆炸的危险。

如果短时间内吸入高浓度的CO,或浓度虽低但吸入时间较长,均可造成急性CO中毒。

通常CO由含碳物质在不完全燃烧时产生,接触CO的作业方式不下70余种。

在化学工业中,用煤、重油或天然气制取生产氮肥的原料气,以CO制取甲醇、丙烯酸、丙烯酸酯、光气、甲酸、草酸、甲酰胺,与金属合成羰基镍、羰基铁等,均有可能发生CO中毒;在用煤、焦炭、重油或天然气等制取的多种可燃性气体中含有CO,如高炉煤气与发生炉煤气含CO 30%,水煤气含CO 40%,煤气含CO 5%~15%;用火药或炸药爆破采掘时可产生大量CO,如黑色炸药可产生CO3%~9%,TNT可产生57%;用煤、煤气或焦炭冶炼各种金属、铸造砂箱及炼焦时均可产生大量CO;用煤、柴油、汽油为燃料的各种车辆、船只、战车等内燃机尾气中含CO6%~14%;除此之外各种建筑材料的焙烧窑、家禽孵育房、培植蔬菜的温室(土炕)、以焦炭或家中煤炉取暖等,均可有CO中毒发生。

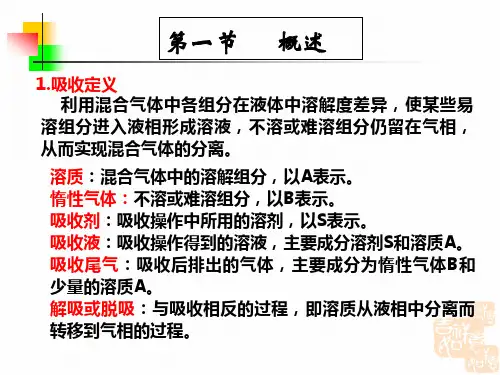

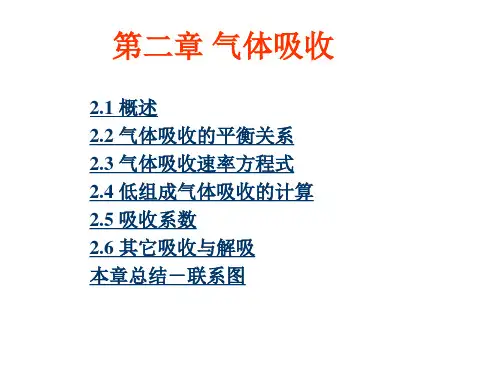

化学气体吸收过程 Revised by Hanlin on 10 January 2021化学气体吸收过程一、化学吸收过程分析化学吸收是指吸收过程中吸收质与吸收剂有明显化学反应的吸收过程。

对于化学吸收,溶质从气相主体到气液界面的传质机理与物理吸收完全相同,其复杂之处在于液相内的传质。

溶质在由界面向液相主体扩散的过程中,将与吸收剂或液相中的其他活泼组分发生化学反应。

因此,溶质的组成沿扩散途径的变化情况不仅与其自身的扩散速率有关,而且与液相中活泼组分的反向扩散速率、化学反应速率以及反应产物的扩散速率等因素有关。

由于溶质在液相内发生化学反应,溶质在液相中呈现物理溶解态和化合态两种方式,而溶质的平衡分压仅与液相中物理态的溶质有关。

因此,化学反应消耗了进入液相中的吸收质,使吸收质的有效溶解度显着增加而平衡分压降低,从而增大了吸收过程的推动力;同时,由于部分溶质在液膜内扩散的途中即因化学反应而消耗,使过程阻力减小,吸收系数增大。

所以,发生化学反应总会使吸收速率得到不同程度的提高。

工业吸收操作多数是化学吸收,这是因为:①化学反应提高了吸收的选择性;②加快吸收速率,从而减少设备容积;③反应增加了溶质在液相的溶解度,减少吸收剂用量;④反应降低了溶质在气相中的平衡分压,可较彻底地除去气相中很少量的有害气体。

如图11—9所示的是合成氨原料气(含C0230%左右)的净化过程,精制过程要除去C02,而得到的CO:气体又是制取尿素、碳酸氢铵和干冰的原料,为此,采用醇胺法的吸收与解吸联合流程。

将合成氨原料气从底部进入吸收塔,塔顶喷乙醇胺液体,乙醇胺吸收了COz后从塔底排出,从塔顶排出的气体中含C02可降到o.2%一0.5%。

将吸收塔底排出的含乙醇胺溶液用泵送至加热器,加热(130°C左右)后从解吸塔顶喷淋下来,塔底通入水蒸气,乙醇在高温、低压(约300kPa)下自溶液中解吸。

从解吸塔顶排出的气体经冷却、冷凝后得到可用的COz。

化学气体吸收过程化学气体吸收过程化学气体吸收是一种常见的化学工程处理技术,常用于去除废气中的有毒有害气体,以及净化生产过程中的废气和废水,使其达到环境和安全要求。

化学气体吸收可以通过化学反应将气体转化为无害的物质,也可以将气体固定在吸收剂中,避免其释放到大气中造成污染。

本文将介绍化学气体吸收过程的基本原理、分类、影响因素、吸收剂及应用。

一、基本原理化学气体吸收是一种气液相的质量传递过程,即气体分子在被液体吸收剂接触后被相互作用吸附或溶解到溶液中的过程。

在化学气体吸收过程中,气体分子在其与吸收剂接触的过程中,会出现发生化学反应的可能性,从而转化为固体、液体或气体形式被吸收。

因此,化学气体吸收包含了物理吸附、化学吸附、化学反应和物化反应等多种吸收方式。

二、分类化学气体吸收根据吸收剂的不同可分为物理吸收、化学吸收和氧化吸收等几种方式。

1. 物理吸收物理吸收是通过物理机制使有害气体与液体吸收剂接触,并通过吸收剂的溶解作用来吸收气体。

一般是在吸收剂表面形成单分子层,所需吸收剂量较大,吸收条件较严格。

常用的物理吸收剂包括水、乙醇、乙二醇、甲醇和石油醚等。

2. 化学吸收化学吸收是指有毒气体在吸收剂中发生化学反应转化为无毒无害物质的过程。

化学吸收的运动学限制比物理吸收小,吸收能力较大,一般选择环境稳定的物质作为吸收剂。

常用的化学吸收剂包括碱式氢氧化物、浓酸、氨水、多羟基化合物等。

3. 氧化吸收氧化吸收是指通过氧化作用将有毒气体转化为无毒气体的过程。

氧化吸收使用较多的是一氧化碳、二氧化硫、氮氧化物的吸收。

常用的氧化吸收剂包括過酸和過氧化氫等。

三、影响因素化学气体吸收过程的效果不仅受吸收剂的选择和气体的组成影响,还受到以下因素的影响:1. 温度一般情况下,温度升高会使气体分子在液体表面的扩散速度增快,从而提高了吸收剂的吸收能力。

但当温度过高时,吸收剂中的某些元素可能会溶解,对系统产生不利影响。

2. 流量气体流量是化学气体吸收过程中的另一个重要参数。

YF-ED-J8488

可按资料类型定义编号

化学气体吸收过程实用版

In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment.

(示范文稿)

二零XX年XX月XX日

化学气体吸收过程实用版

提示:该操作规程文档适合使用于工作中为保证本部门的工作或生产能够有效、安全、稳定地运转而制定的,相关人员在办理业务或操作设备时必须遵循的程序或步骤。

下载后可以对文件进行定制修改,请根据实际需要调整使用。

一、化学吸收过程分析

化学吸收是指吸收过程中吸收质与吸收剂

有明显化学反应的吸收过程。

对于化学吸收,

溶质从气相主体到气液界面的传质机理与物理

吸收完全相同,其复杂之处在于液相内的传

质。

溶质在由界面向液相主体扩散的过程中,

将与吸收剂或液相中的其他活泼组分发生化学

反应。

因此,溶质的组成沿扩散途径的变化情

况不仅与其自身的扩散速率有关,而且与液相

中活泼组分的反向扩散速率、化学反应速率以

及反应产物的扩散速率等因素有关。

由于溶质在液相内发生化学反应,溶质在液相中呈现物理溶解态和化合态两种方式,而溶质的平衡分压仅与液相中物理态的溶质有关。

因此,化学反应消耗了进入液相中的吸收质,使吸收质的有效溶解度显著增加而平衡分压降低,从而增大了吸收过程的推动力;同时,由于部分溶质在液膜内扩散的途中即因化学反应而消耗,使过程阻力减小,吸收系数增大。

所以,发生化学反应总会使吸收速率得到不同程度的提高。

工业吸收操作多数是化学吸收,这是因为:

①化学反应提高了吸收的选择性;

②加快吸收速率,从而减少设备容积;

③反应增加了溶质在液相的溶解度,减少

吸收剂用量;

④反应降低了溶质在气相中的平衡分压,可较彻底地除去气相中很少量的有害气体。

如图11—9所示的是合成氨原料气(含

C0230%左右)的净化过程,精制过程要除去

C02,而得到的CO:气体又是制取尿素、碳酸氢铵和干冰的原料,为此,采用醇胺法的吸收与解吸联合流程。

将合成氨原料气从底部进入吸收塔,塔顶喷乙醇胺液体,乙醇胺吸收了COz 后从塔底排出,从塔顶排出的气体中含C02可降到o.2%一0.5%。

将吸收塔底排出的含乙醇胺溶液用泵送至加热器,加热(130°C左右)后从解吸塔顶喷淋下来,塔底通入水蒸气,乙醇在高温、低压(约300kPa)下自溶液中解吸。

从解吸塔顶排出的气体经冷却、冷凝后得到可

用的COz。

解吸塔底排出的溶液经冷却降温(约50°C)、加压(约1800kPa)后仍作为吸收剂。

这样吸收剂可循环使用,溶质气体得到回收。

二、高含量气体吸收

当进塔混合气体中吸收质含量高于10%时,工程上常称为高含量气体吸收。

由于吸收质的含量较高,在吸收过程中吸收质从气相向液相的转移量较大,因此,高含量气体吸收有自己的特点。

(1)气液两相的摩尔流量沿塔高有较大的变化吸收过程中,塔内不同截面处混合气摩尔流量和吸收剂摩尔流量是不相同的,沿塔高有显著变化,不能再视为常数。

但惰性气摩尔流量沿塔高基本不变,若不考虑吸收剂的挥发性,纯吸收剂的摩尔流量亦为常数。

(2)吸收过程有显著的热效应由于被吸收的溶质较多,产生的溶解热也较多。

若吸收过程的液气比较小或者是吸收塔的散热效果不好,将会使吸收液温度明显地升高,此时气体吸收为非等温吸收。

但若溶质的溶解热不大、吸收的液气比较大或吸收塔的散热效果较好,此时气体吸收仍可视为等温吸收。

(3)吸收系数不是常数由于受气速的影响,吸收系数从塔底至塔顶是逐渐减小的。

但当塔内不同截面气液相摩尔流量的变化不超过10时,吸收系数可取塔顶与塔底吸收系统的平均值,并视为常数进行有关计算。

如图11—10所示的是用于处理高含量挥发酚废水的两段填料汽提塔。

废水经换热器加热到100°C后,送到汽提段,由汽提塔顶部淋

下,在汽提段内与105℃的蒸汽逆流接触,废水中的挥发酚向气相传递,被蒸汽带到塔外,成为含酚蒸汽。

汽提后的废水含酚浓度可降到400mg/L以下,经水封管并经换热器降温后送到下一处理工序进一步处理。

含酚蒸汽用鼓风机送到再生段,与102°C的含量10%NaOH溶液进行逆流接触,经化学吸收生成酚钠盐回收其中的酚,净化后的蒸汽进入汽提段循环使用。

为了提高酚钠盐的含量,循环碱液往往回流到再生段,待饱和后再回收酚。

三、多组分吸收

多组分吸收过程中,由于其他组分的存在使得吸收质在气液两相中的平衡关系发生了变化,所以,多组分吸收的计算较单组分吸收过程复杂。

但是,对于喷淋量很大的低含量气体

吸收,可以忽略吸收质间的相互干扰,其平衡关系仍可认为服从亨利定律。

因而可分别对各吸收质组分进行单独计算。

不同吸收质组分的相平衡常数不相同,在进、出吸收设备的气体中各组分的含量也不相同,因此,每一吸收质组分都有平衡线和操作线。

关键组分是指在吸收操作中必须首先保证其吸收率达到预定指标的组分。

如处理石油裂解气中的油吸收塔,其主要目的是回收裂解气中的乙烯,乙烯即为此过程的关键组分,生产上一般要求乙烯的回收率达98%一99%,这是必须保证达到的。

因此,此过程虽属多组分吸收,但在计算时,则可视为用油吸收混合气中乙烯的单组分吸收过程。

在多组分吸收过程中,为了提高吸收液中

溶质的含量,可以采用吸收蒸出流程。

如图11—11所示为用油吸收分离裂解气,该塔的上部是吸收塔,下部是汽提塔,裂解气由塔的中部进入,用C4馏分作吸收液,吸收裂解气中的Cl—C3馏分,吸收液通过下塔段蒸出甲烷、氢等气体,使塔釜得到纯度较高的C2—C3馏分。

塔釜吸收液进入C2、C3分离塔,达到分离目的。

四、解吸过程

解吸又称脱吸,是脱除吸收剂中已被吸收的溶质,而使溶质从液相逸出到气相的过程。

在生产中解吸过程有两个目的:

①获得所需较纯的气体溶质;

②使溶剂得以再生,返回吸收塔循环使用,经济上更合理。

在工业生产中,经常采用吸收—解吸联合操作。

如图11—12所示的是用Na2CO3水溶液净化除去气体中的H2S。

从吸收塔底部引出的溶液用泵送人解吸塔,再用空气进行解吸,经解吸后的溶液(吸收剂)用泵回送至吸收塔顶部喷淋。

此流程中,吸收与解吸均在常温下进行。

解吸是溶质从液相转入气相的过程,因此,解吸的必要条件是气相溶质的实际分压户(或y)必须小于液相中溶质的平衡分压P* (或y*),其差值即为解吸过程的推动力。

工业上常采用的解吸方法有以下几种。

(1)加热解吸加热溶液升温或增大溶液中溶质的平衡分压,减小溶质的溶解度,则必有部分溶质从液相中释放出来,从而有利于溶质与溶剂的分离。

如采用“热力脱氧”法处理锅

炉用水,就是通过加热使溶解氧从水中逸出。

(2)减压解吸若将原来处于较高压力的溶液进行减压,则因总压降低后气相中溶质的分压也相应降低,溶质从吸收液中释放出来。

溶质被解吸的程度取决于解吸的最终压力和温度。

(3)在惰性气体中解吸将溶液加热后送至解吸塔顶使与塔底部通入的惰性气体(或水蒸气)进行逆流接触,由于人塔惰性气体中溶质的分压P=0,有利于解吸过程进行。

按逆流方式操作的解吸过程类似于逆流吸收。

吸收液从解吸塔的塔顶喷淋而下,惰性气体(空气、水蒸气或其他气体)从底部通人自下而上流动。

气液两相在逆流接触的过程中,溶质将不断地由液相转移到气相混于惰性气体中

从塔顶送出,经解吸后的溶液从塔底引出如图11—12所示。

若溶质为不凝性气体或溶质冷凝液不溶于水,则可通过蒸汽冷凝的方法获得纯度较高的溶质组分。

如用水蒸气解吸溶解了苯与甲苯的洗油溶液,便可把苯与甲苯从冷凝液中分离出来。

解吸塔的浓端在顶部,稀端在底部,正好与吸收相反。

(4)采用精馏方法溶质溶于溶剂中,所得的溶液可通过精馏的方法将溶质与溶剂分开,达到回收溶质、又得新鲜的吸收剂循环使用的目的。