PET成核体系

- 格式:pdf

- 大小:329.79 KB

- 文档页数:11

成核剂原理

成核剂原理是:PET和高分子物质在熔融升温过程中发生了化学成核,即离聚物和PET发生反应,生成了带有离子端基的新物质,PET熔体中离子端基聚集形成异相微区,并且在异相微区表面上存在着以PET 分子链结构单元为主的界面层,它和PET熔体之间有很好的相互作用,这样就更进一步促进了初级晶核的形成。

与无机异相成核物质(如氧化锌、滑石粉等)相比,高分子类成核剂的成核效应更好,在带有离子端

基的大分子生成的同时,还有PET.R(R为有机成核剂的柔性基团)生成。

在PET工程塑料中,如果引入聚烯烃物质,则PET.R会起增容剂

的作用,这是大分子聚合物与小分子成核剂的极大不同之处。

P-225聚酯(PET,PBT)的成核剂

产品描述:

P-225是有机成分和无机成分的成核助剂的优化混合物。

物性和应用:

P-225是专门针对聚酯(PET,PBT)而设计的一个成核剂(结晶加速剂)。

当P-225添加到聚合物熔体中,无定形粉末很容易被分散成非常细小的颗粒,然后起到非常有效的成核作用,形成细致均匀的晶体结构。

它在注塑成型加工时有以下优点:

1. 缩短成型周期,提高生产率

2. 改善脱膜。

3. 改善制品尺寸稳定性。

4. 减小制品后收缩。

5. 防止制品应力开裂。

6. 改善机械性能(提高拉生强度和硬度)。

7. 改善表面光泽。

添加量:

P-225的最佳添加量是大约2.5-3.5%,具体添加量取决于聚合物的种类和最终制品想达到的属性。

加工方式:

最好的添加方式是使用双螺杆挤出机共混。

典型物性:

外观白色无定型粉末

成分有机和无机成分的混合物

包装:

25kg牛皮纸装,内包装为PE塑胶袋。

储存方法和保存期限:

在标准状态(干燥,25°C)下未开封的P-225可以保存至少12个月。

储存时避免接触热源和水气。

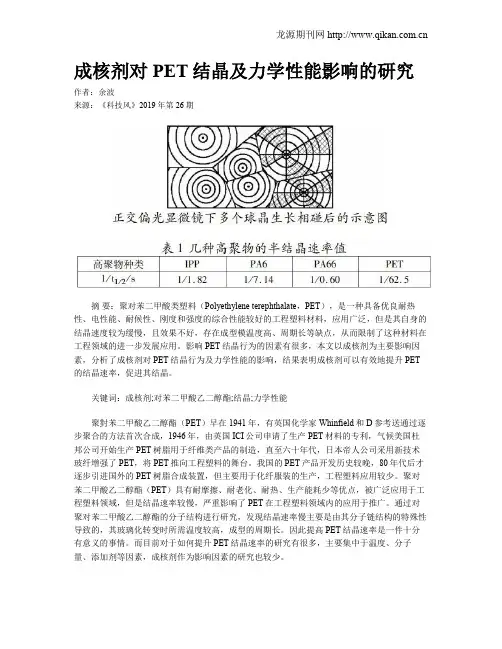

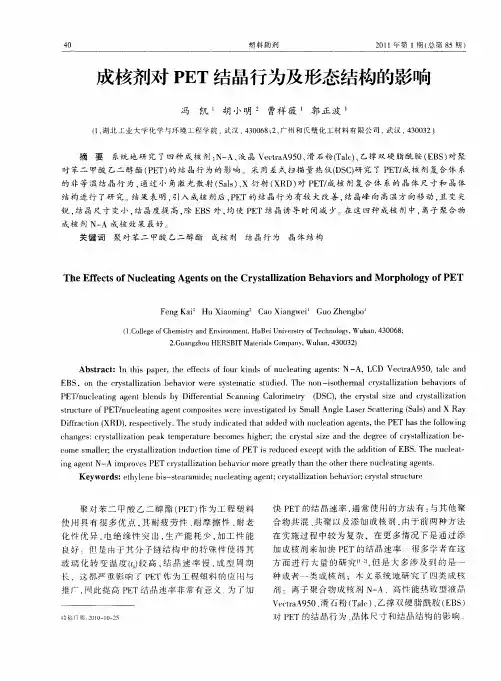

成核剂对PET结晶及力学性能影响的研究作者:余波来源:《科技风》2019年第26期摘要:聚对苯二甲酸类塑料(Polyethylene terephthalate,PET),是一种具备优良耐热性、电性能、耐候性、刚度和强度的综合性能较好的工程塑料材料,应用广泛,但是其自身的结晶速度较为缓慢,且效果不好,存在成型模温度高、周期长等缺点,从而限制了这种材料在工程领域的进一步发展应用。

影响PET结晶行为的因素有很多,本文以成核剂为主要影响因素,分析了成核剂对PET结晶行为及力学性能的影响,结果表明成核剂可以有效地提升PET 的结晶速率,促进其结晶。

关键词:成核剂;对苯二甲酸乙二醇酯;结晶;力学性能聚對苯二甲酸乙二醇酯(PET)早在1941年,有英国化学家Whinfield和D参考送通过逐步聚合的方法首次合成,1946年,由英国ICI公司申请了生产PET材料的专利,气候美国杜邦公司开始生产PET树脂用于纤维类产品的制造,直至六十年代,日本帝人公司采用新技术玻纤增强了PET,将PET推向工程塑料的舞台。

我国的PET产品开发历史较晚,80年代后才逐步引进国外的PET树脂合成装置,但主要用于化纤服装的生产,工程塑料应用较少。

聚对苯二甲酸乙二醇酯(PET)具有耐摩擦、耐老化、耐热、生产能耗少等优点,被广泛应用于工程塑料领域,但是结晶速率较慢,严重影响了PET在工程塑料领域内的应用于推广。

通过对聚对苯二甲酸乙二醇酯的分子结构进行研究,发现结晶速率慢主要是由其分子链结构的特殊性导致的,其玻璃化转变时所需温度较高,成型的周期长。

因此提高PET结晶速率是一件十分有意义的事情。

而目前对于如何提升PET结晶速率的研究有很多,主要集中于温度、分子量、添加剂等因素,成核剂作为影响因素的研究也较少。

基于此,本文通过对苯二甲酸乙二醇酯的结晶过程影响因素进行分析,选取成核剂作为主要影响因素,分析了成核剂对PET结晶行为及力学性能的影响,以期为提高PET结晶效率,促进行业发展提供一定的理论指导。

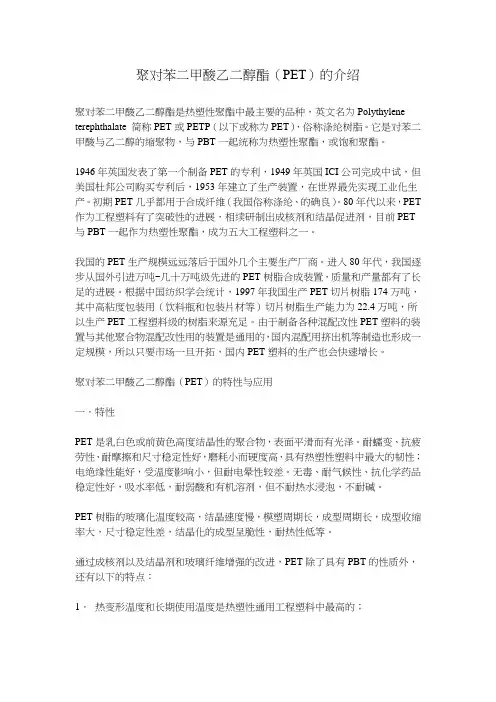

聚对苯二甲酸乙二醇酯(PET)的介绍聚对苯二甲酸乙二醇酯是热塑性聚酯中最主要的品种,英文名为Polythylene terephthalate 简称PET或PETP(以下或称为PET),俗称涤纶树脂。

它是对苯二甲酸与乙二醇的缩聚物,与PBT一起统称为热塑性聚酯,或饱和聚酯。

1946年英国发表了第一个制备PET的专利,1949年英国ICI公司完成中试,但美国杜邦公司购买专利后,1953年建立了生产装置,在世界最先实现工业化生产。

初期PET几乎都用于合成纤维(我国俗称涤纶、的确良)。

80年代以来,PET 作为工程塑料有了突破性的进展,相续研制出成核剂和结晶促进剂,目前PET 与PBT一起作为热塑性聚酯,成为五大工程塑料之一。

我国的PET生产规模远远落后于国外几个主要生产厂商。

进入80年代,我国逐步从国外引进万吨~几十万吨级先进的PET树脂合成装置,质量和产量都有了长足的进展。

根据中国纺织学会统计,1997年我国生产PET切片树脂174万吨,其中高粘度包装用(饮料瓶和包装片材等)切片树脂生产能力为22.4万吨,所以生产PET工程塑料级的树脂来源充足。

由于制备各种混配改性PET塑料的装置与其他聚合物混配改性用的装置是通用的,国内混配用挤出机等制造也形成一定规模,所以只要市场一旦开拓,国内PET塑料的生产也会快速增长。

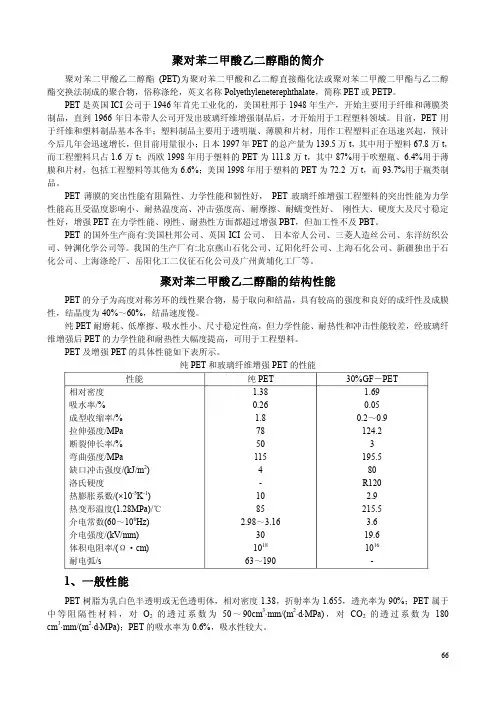

聚对苯二甲酸乙二醇酯(PET)的特性与应用一.特性PET是乳白色或前黄色高度结晶性的聚合物,表面平滑而有光泽。

耐蠕变、抗疲劳性、耐摩擦和尺寸稳定性好,磨耗小而硬度高,具有热塑性塑料中最大的韧性;电绝缘性能好,受温度影响小,但耐电晕性较差。

无毒、耐气候性、抗化学药品稳定性好,吸水率低,耐弱酸和有机溶剂,但不耐热水浸泡,不耐碱。

PET树脂的玻璃化温度较高,结晶速度慢,模塑周期长,成型周期长,成型收缩率大,尺寸稳定性差,结晶化的成型呈脆性,耐热性低等。

通过成核剂以及结晶剂和玻璃纤维增强的改进,PET除了具有PBT的性质外,还有以下的特点:1.热变形温度和长期使用温度是热塑性通用工程塑料中最高的;2.因为耐热高,增强PET在250℃的焊锡浴中浸渍10s,几乎不变形也不变色,特别适合制备锡焊的电子、电器零件;3.弯曲强度200MPa,弹性模量达4000MPa,耐蠕变及疲劳性也很好,表面硬度高,机械性能与热固性塑料相近;4.由于生产PET所用乙二醇比生产PBT所用丁二醇的价格几乎便宜一半,所以PET树脂和增强PET是工程塑料中价格是最低的,具有很高的性价比。

PET聚酯共混体系的结晶性能和机械性能研究聚对苯二甲酸乙二醇酯(PET)具有良好的耐热性,耐化学药品性,电绝缘性等,被广泛地用于纤维领域和一些非纤领域,但是由于PET存在韧性差,结晶速度慢等缺点,在工程塑料方面的应用一直受到局限。

针对上述PET的缺点,本文采用共混的方法对PET改性,并从结晶性能和机械性能这两个方面对PET以及其共混复合体系进行了研究。

研究结果如下:(1)研究了滑石粉、苯甲酸钠、碳酸钠、碳酸氢钠、硫酸钠、NAV101等6种成核剂对PET结晶性能和特性粘度的影响。

结果表明:硫酸钠对PET 的结晶有阻碍作用,碳酸钠和碳酸氢钠在含量较低时会阻碍PET的结晶,含量较高时会促进PET的结晶;在成核剂含量为0.5%时,NAV101促进PET结晶的效果最好;成核剂含量为1.5%时,苯甲酸钠/PET体系的结晶速度最快,可以使半结晶时间下降65%。

滑石粉/PET体系的特性粘度最大,苯甲酸钠/PET体系的特性粘度最小。

除滑石粉外,当成核剂的含量超过2%时,此时成核剂过量,PET/成核剂体系的特性粘度会出现骤降。

(2)采用三种弹性体SBS,SEBS-G-MAH和PTW对PET进行增韧改性,研究表明随着增韧剂含量增加,PTW/PET体系的抗冲击强度先上升后下降之后趋于稳定;SBS/PET和SEBS-G-MAH/PET的冲击强度则先下降后上升再下降最后趋于稳定。

PTW在含量为16%时,PET/PTW体系的冲击强度为8.75MPA,比PET提高了200%,是最优值。

三种增韧剂的增韧效果:PTW>SEBS-G-MAH>SBS。

通过SEM观察可以发现PTW和PET相容性最好,几乎没有出现脱粘的现象,在DMA测试下发现PTW混入到PET后材料的玻璃化温度下降,储能模量降低。

DSC测试表明三种增韧剂都会阻碍PET的结晶,其中PTW的阻碍作用最明显。

(3)分析了PET/成核剂/增韧剂三元体系的结晶性能和力学性能,结果表明随着成核剂的增加,共混体系的各项力学性能均有所下降,其中苯甲酸钠对力学性能的影响比NAV101大,Jeziomy法适用于PET/成核剂/增韧剂三元体系的非等温结晶分析,SEBS-G-MAH可以促进成核剂对PET的成核效果,PET/16%SEBS-G-MAH/1%苯甲酸钠体系半结晶时间最低,为0.23min,PET/PTW/NAV101体系的力学性能最优。

废弃PET对β-PP的β-成核作用影响的研究王春广;潘永兴;章自寿;张均萍;麦堪成【摘要】为研究废弃PET(rPET)对β-PP中β-成核作用的影响,采用不同方法制备了rPET/β-PP共混物,用DSC方法研究了不同制备方法、不同rPET与负载β-成核剂用量、熔融温度及时间,降温速率等对PP中β-成核作用的影响.结果表明,在rPET结晶后加入β-成核剂,可得到高β-晶含量的rPET/β-PP共混物;rPET含量高共混物中PP主要形成α-晶,β-成核剂用量高有利于得到β-晶;熔融温度高,熔融时间长,降温速率快,有利于β-PP-成核作用.【期刊名称】《材料研究与应用》【年(卷),期】2010(004)004【总页数】5页(P626-630)【关键词】β-PP;β-成核作用;废弃PET【作者】王春广;潘永兴;章自寿;张均萍;麦堪成【作者单位】中山大学化学学院材料科学研究所教育部聚合物基复合材料及功能材料重点实验室,广东,广州,510275;中山大学化学学院材料科学研究所教育部聚合物基复合材料及功能材料重点实验室,广东,广州,510275;中山大学化学学院材料科学研究所教育部聚合物基复合材料及功能材料重点实验室,广东,广州,510275;中山大学化学学院材料科学研究所教育部聚合物基复合材料及功能材料重点实验室,广东,广州,510275;中山大学化学学院材料科学研究所教育部聚合物基复合材料及功能材料重点实验室,广东,广州,510275【正文语种】中文【中图分类】O631.3废弃塑料高附加值的利用能减少合成新料,对于节能、减排、省材具有重要意义,是高分子材料领域实现低碳的重要途径.如rPET饮料瓶作为工程塑料,其干净、卫生,用于替代部分聚烯烃,不仅可减少新料合成,节约石油,且可起到增强聚烯烃的作用,实现聚烯烃高性能化.本课题组对r PET/PP共混物开展了系列研究[1-5],为了获得高性能的rPET/PP共混物,利用具有高冲击强度和热变形温度的β-PP为基体,试图制备高性能的rPET/β-PP共混物.然而,由于β-成核作用受第二组分影响[6-8],所以本文重点研究了共混物制备方法,rPET与β-成核剂用量,实验的熔融温度、时间及冷却速率等对PP的β-成核作用的影响.聚丙烯(PP)为茂名石化产品(牌号为NT30S),负载β-成核剂(β-CC)为纳米碳酸钙负载庚二酸钙成核剂[9-10],废弃PET(r PET)为市面回收产品. 采用吉林大学科教仪器厂生产的HL-200型混炼机制备共混物.方法A:将PP,β-CC和r PET混合均匀,熔融密炼共混.其中密炼温度为240℃,螺杆转速50 r/min,密炼时间5 min.方法B:β-PP和rPET混合均匀,熔融密炼共混,密炼条件同方法A.方法C:PP和r PET熔融密炼共混(密炼条件同方法 A)后,降温到180℃加入β-CC,再密炼3 min.用美国TA公司生产的TA-Q10型差示扫描量热仪(DSC),样品质量约为5 mg,在氮气保护下,快速升温至熔融温度T melt后恒温一定时间t melt,然后以10℃/min速率降温至100℃,最后再次升温至260℃.图1为三种方法制备共混物的DSC曲线,其中m(r PET)∶m(PP)=20∶80,β-CC的量为4 phr.从图1可以看出,不同方法制备的共混物呈现不同的熔融行为.方法A和方法B制备的共混物仅有α-晶熔融峰,方法C熔融曲线呈现β1-晶、β2-晶和α-晶三个熔融峰,表明β-成核作用与制备方法有关.这是由于β-CC与rPET极性相对于PP较大,在高温下rPET处于熔体状态,易与β-CC发生相互作用,导致β-CC的β-成核作用较低.而方法C在rPET已结晶后加入β-CC,rPET与β-CC相互作用小,对β-成核作用影响小,可得到β-晶含量高的rPET/β-PP共混物.图2为用方法A制备的含有不同β-CC/r PET用量的共混物DSC曲线.从图2可见,rPET含量为10%时,随着β-CC含量的增加,PP结晶温度提高,β-晶熔融峰强度提高;当β-CC用量为5 phr,r PET含量为20%时,共混物的结晶温度明显比r PET含量为10%的高,但无β-晶形成.表明在该共混体系中,存在r PET的α-异相成核作用和β-CC的β-成核作用的竞争.当固定rPET用量时,随着β-CC用量增加,β-成核作用增强,β-晶含量增加.当固定β-CC用量时,随着rPET用量增加,α-成核作用增强,PP结晶温度提高,抑制了β-晶形成.图3为不同温度熔融共混物,其中m(r PET)∶m(PP)=10∶90,β-CC的量为13.5 phr.的 DSC曲线.从图3可以看出,随实验温度升高,PP结晶温度降低,β-晶熔融峰从单峰变成双峰,且熔融峰强度提高.表明:实验温度高时r PET完全熔融,α-异相成核作用减弱,导致PP结晶温度降低;β-CC的β-成核作用得到发挥,有利于共混物中PP形成β-晶.图4为不同熔融时间的共混物DSC曲线.从图4可以看出,延长熔融时间,结晶温度降低,β-晶熔融峰强度提高,α-晶熔融峰强度降低.表明延长熔融时间,有利于共混物中PP形成β-晶.图5为共混物多次扫描的DSC曲线.从图5可见,当二次升温到180℃,熔融时间分别为5 min和180 min时,PP结晶温度较一次升温到280℃熔融的高,但熔融时间影响不大.表明,熔融温度为180℃时,r PET不熔融反而得到退火结晶,导致r PET的α-异相成核作用加强,从而提高PP结晶温度.由于r PET的α-异相成核作用,导致共混物中PP不易形成β-晶.图6为共混物不同升温速率DSC曲线,其中m(r PET)∶m(PP)=10∶90,β-CC的量为13.5 phr.从图6可以看出,相同降温速率得到共混物中的PP结晶行为和结晶温度无变化,说明重现性好.当升温速率为2.5℃/min时,共混物中PP出现四个熔融峰,从低温到高温依次为β1-晶、β2-晶、α1-晶和α2-晶熔融峰.β1-晶熔融峰归结于在非等温结晶过程中形成β-晶的熔融,β2-晶是加热过程中β1-晶熔融重结晶的熔融,α1-晶是非等温结晶时形成的α-晶熔融,α2-晶是加热过程中α1-晶熔融重结晶的熔融.随着升温速率提高,α1-晶和β1-晶熔融峰移向高温、强度提高;而β2-晶和α2-晶熔融峰强度降低.当升温速率为10℃/min时,α1-晶与α2-晶熔融峰重叠成单一α-晶熔融峰;当升温速率为20℃/min时,β1-晶与β2-晶熔融峰重叠成单一β-晶熔融峰.因此,通常认为β2-晶和α2-晶为重结晶的熔融[11].图7为共混物经不同速率降温度结晶和以10℃/min升温的DSC曲线,m(r PET)∶m(PP)=10∶90,β-CC的量为13.5 phr.从图7可以看出,随降温速率升高,结晶温度降低.认为一方面降温速率快,PP来不及结晶.另一方面,rPET 也来不及结晶,其对PP结晶的异相成核作用减弱.随降温速率加快,PP从熔融双峰变成熔融三峰.当降温速率为2.5℃/min时,α-晶熔融峰强度高于β-晶熔融峰强度.降温速率为5℃/min时,开始出现熔融三峰,低温β-晶熔融峰强度高于α-晶熔融峰强度,出现新的熔融峰为β2-晶熔融峰;随降温速率加快,新出现的β-晶熔融峰的强度提高.认为降温速率快,β-PP结晶不完善,在升温过程中易发生重结晶.(1)制样方法对r PET/β-PP共混物中β-成核作用有影响.只有在rPET结晶后加入β-CC才有利于β-成核作用,得到β-晶含量高的r PET/β-PP共混物.(2)β-CC和rPET用量对共混物中β-成核作用有影响.由于r PET的α-成核作用,r PET含量高的共混物中PP主要形成α-晶;β-CC用量高有利于得到β-晶.(3)熔融温度和时间对共混物中β-成核作用有影响.熔融温度高,熔融时间长,有利于β-成核作用.(4)降温速率对共混物中β-成核作用有影响.降温速率慢,不利于形成β-晶.【相关文献】[1]TAO Y J,MAI K C.Non-isothermal crystallization and melting behavior of compatibilized polypropylene/recycled poly(ethylene terephthalate)blends[J].Eur Polym J,2007,43:3538-3549.[2]TAO Y J,PAN Y X,ZHANG Z S,et al.Non-isothermal crystallization,melting behavior and polymorphism of polyprop ylene inβ-nucleated polypropylene/recycled poly(ethylene terephthalate)blends[J].Eur Polym J,2008,44:1165-1174.[3]陶友季,麦堪成.增容PP/回收PET共混物的非等温结晶和熔融行为研究[J].中山大学学报:自然科学版,2007,46(4):45-49.[4]陶友季,章自寿,麦堪成.PP/回收PET共混物的力学性能[J].合成树脂及塑料,2009,26(6):54-57.[5]陶友季,章自寿,麦堪成.PP/回收PET共混物的动态流变行为[J].中山大学学报:自然科学版,2010,49(1):62-66.[6]VARGA J.β-modification of isotactic polypropylene:preparation,structure,processing,properties,and application[J].J Macromol Sci Part B:Phys,2002,41:1121-1171.[7]MENYHÁRD A,VARGA J,LIBER A,et al.P olymer blends based on theβ-modification of polypropylene[J].Eur Polym J,2005,41:669-677.[8]YANG Z G,ZHANG Z S,TAO Y J,et al.Preparation,crystallization behavior and melting characteristic ofβnucleated isotactic polypropylene blends with polyamide 6[J].J Appl Polym Sci,2009,112:1-8.[9]麦堪成,章自寿,郑军军.一种负载型β-晶成核剂的制备方法:中国,ZL2007.1.0030648.3[P].2010-09-08.[10]ZHANG Z S,WANG C G,YANG Z G,et al.Crystallization behaviors and melting characteristics of PP nucleated by a novel supportedβ-nucleating agent[J].Polymer,2008,49,5137-5145.[11]YAMAMOTO Y,INOUE Y,ONAI T,et al.Deconvolution analyses of differential scanning calorimetry profiles ofβ-crystallized polypropylenes with synchronized X-ray measurements[J].Macromolecules,2007,40:2745-2750.。

PP/PET材料能共混,及需要什么作为相容剂?聚丙烯(PP)是目前用量最大的通用塑料之一,具有许多优异性能:质轻,无毒,电绝缘性能、化学稳定性好,易加工成型,因而广泛应用于工业生产的各个领域。

但PP也存在低温脆性、机械强度及硬度较低以及成型收缩率大等缺点。

聚对苯二甲酸乙二酯(PET)是一种重要的工程塑料,具有耐磨、耐热、电绝缘性好及耐化学药品等优良性能,主要用于合成纤维、双轴拉伸薄膜、中空容器等。

但是由于PET的玻璃化温度和熔点比较高,在通常加工温度下,结晶速度较慢,冲击韧性差,因而阻碍了PET树脂在某些方面的应用。

针对PET和PP的缺点,人们一直致力于对其进行改性。

将两者进行共混,能进一步优化其性能:PET 能提高PP的强度、模量、耐热性及表面硬度;而PP则能提高PET的加工、冲击、耐环境应力开裂和阻隔等性能。

特别对解决两种废旧塑料的回收问题具有十分重要的意义。

1 简单二元共混1.1 共混方式简单二元共混是将PET和PP树脂用单螺杆或双螺杆挤出机共混,共混温度高于PET的熔点(一般为270-280℃),然后观察其形态和(或)通过注塑成型或模压成型制备成试样进行相关性能测定。

1.2 共混物形态PET和PP属于热力学不相容体系,这是由于PET属极性聚合物,溶解度参数大(δ=10.7),而PP属非极性聚合物,溶解度参数小(δ=7.6-8.0)。

两者简单共混形成典型的不相容体系,两相界面清晰,界面黏结松散。

当PP与PET质量比为20/80、40/60时,PET基体是连续相,PP组分呈球形液滴分散;当PP/PET 为80/20时,PET是分散相,PP是连续相;而当PP/PET为50/50时,两相具有一定程度的连续结构与“海-岛”结构共存的相形态。

Verfaillie G等研究了PET和PP不相容共混物在压制成型时,成型条件和模具的表面性质对共混物的表面和本体形态的影响。

结果表明,剪切作用较小时,表面和本体形态相似;剪切作用较大时,若PET为分散相,表面的PET粒子变形较大,且表面的PET浓度大于本体内部,若PP为分散相则表现相反。

成核剂一.成核剂的概念成核剂是适用于聚乙烯、聚丙烯等不完全结晶塑料,通过改变树脂的结晶行为,加快结晶速率、增加结晶密度和促使晶粒尺寸微细化,达到缩短成型周期、提高制品透明性、表面光泽、抗拉强度、刚性、热变形温度、抗冲击性、抗蠕变性等物理机械性能的新功能助剂。

另一方面,由于结晶聚合物都存在晶区和非晶区两相,可见光在两相界面发生双折射,不能直接透过,因此一般的结晶聚合物都是不透明的,而加入成核剂后,由于结晶尺寸变小,光透过的可能性增加,高聚物的透明性增加,表观光泽性改善。

一般成核剂用量为0.1~1.0%。

二、成核剂的选用原则1. 在加工温度下稳定,不发生分解反应2. 有机反应型异相成核剂的熔点适当,在加工温度下能够完全熔融,若有部分成核剂不能熔融,在成型制品中会产生“鱼眼”,影响制品的透明度。

3. 无机异相成核剂的尺寸合适,纳米尺寸最佳4. 相容性、分散性参考文献:1.化学复合山梨醇缩醛类的合成、结构表征及在聚丙烯中的应用2.PET用成核剂的研究现状及作用机理三、成核剂的机理1)化学反应异相成核(低分子和高分子);2)无机异相成核请参考文献:PET用成核剂的研究现状及作用机理PET(聚对苯二甲酸乙二醇酯)和高分子物质在熔融升温过程中发生了化学成核,即离聚物和PET发生反应,生成了带有离子端基的新物质,PET熔体中离子端基聚集形成异相微区,并且在异相微区表面上存在着以PET分子链结构单元为主的界面层,它和PET熔体之间有很好的相互作用,这样就更进一步促进了初级晶核的形成。

与无机异相成核物质(如氧化锌、滑石粉等)相比,高分子类成核剂的成核效应更好,在带有离子端基的大分子生成的同时,还有PET.R(R为有机成核剂的柔性基团)生成。

在PET工程塑料中,如果引入聚烯烃物质,则PET.R 会起增溶剂的作用,这是大分子聚合物与小分子成核剂的极大不同之处。

此外,R分子链比PET分子链柔性更好,在体系中又起到了促进剂的作用,它的引入促进PET的分子运动,降低PET的Tg,提高PET的结晶速率。

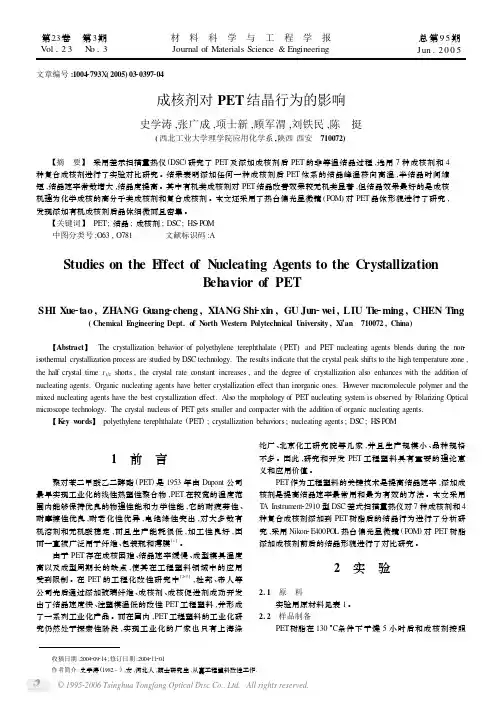

复合成核剂对PET结晶速率和特性黏数的影响许乾慰;刘波;蒋中【摘要】The influence of different nucleating agents on the crystallization rate and intrinsic viscosity of poly (ethylene terephthalate) was studied using differential scanning calorimetry (DSC) and Ubbelohde viscometer, respectively. It showed that hybrid nucleating agents(halfcrystallization time was 3Z, 3- 45. 3 s) had advantages over single nucleating agents (halfcrystallization time was 42. 9- 57. 9 s) in promoting crystallization rate, and a few hybrid nucleating agents performed well in reducing the decrease of intrinsic viscosity.%采用差示扫描量热分析仪和乌氏黏度计研究了不同成核剂及他们的复配对聚对苯二甲酸乙二醇酯(PET)结晶速率和特性黏数的影响。

结果表明,复合成核剂对于提高PET成核结晶速率[半结晶时间(t1/2)为32.3~45.3s]的效果优于单一成核剂(t1/2为42.9~57.9s);同时部分复合成核剂能有效减小PET特性黏数的降低幅度。

【期刊名称】《中国塑料》【年(卷),期】2011(025)008【总页数】4页(P24-27)【关键词】聚对苯二甲酸乙二醇酯;成核剂;结晶速率;特性黏数【作者】许乾慰;刘波;蒋中【作者单位】同济大学材料科学与工程学院,上海200092;同济大学材料科学与工程学院,上海200092;同济大学材料科学与工程学院,上海200092【正文语种】中文【中图分类】TQ323.401PET分子链具有较高的规整性,具备较强的结晶能力。

PET是一种半结晶形高聚物,其结晶速率较慢,注塑时需要较高的模具温度。

人们通常在PET中加入结晶成核剂或促进剂,或采用共聚、共混的方法来提高PET的结晶速率,缩短成型周期,降低模具温度。

ICI公司将氢氧化钠、氢氧化钾、氢氧化钙等强碱与PET进行反应性共挤,合成了一种钠、钾、钙等金属离子的离聚物,用合成的离聚物作成核剂,同时添加氧化聚乙烯蜡、分子量为1500左右的聚乙二醇等作增塑剂,可将PET的冷结晶温度降低5℃以上,明显加快了PET的结晶速度。

日本东洋纺织公司以滑石粉、硅酸钙、硬脂酸钙为成核剂,在加入聚乙二醇二缩水甘油醚、缩水甘油甲基丙烯酸等为结晶促进剂,制得了易结晶品级PET,可在低于90℃模具温度下注塑成型。

美国 Du Pout公司开发了Surlyn系列高聚物,对PET具有较好的加速成核效果,因为这种聚合物是乙烯与甲基丙烯酸共聚物的锌盐,分子链上的Zn2+与酯基发生配位,同时还可自成一相,在促进结晶的同时,还可起到增容、增韧的作用。

利用这种成核剂,杜邦公司将模具温度降到了70℃以下,开发了Rynite系列PET工程塑料,在全球首先实现了PET工程塑料的工业化。

Shingankuli研究了PET与PPS共混体系的结晶行为,发现PPS的加入使PET的过冷度由44℃下降到28-33℃,认为固态的PPS起了PET成核剂的作用。

中国科学院化学研究所开发了一种非化学成核型PET成核剂,该成核剂为对苯二甲酸酯单羧酸碱金属盐,以对苯二甲酸酯为原料,在丙酮溶液中用氢氧化钠水解制成,产品收率高,纯度高,成核效果明显,其显著优点是可以减少PET在加工过程中的热降解。

厦门大学以聚乙二醇为结晶促进剂,研究了一系列不同分子量、不同添加量的PET/聚乙二醇共混物的结晶过程,找到了一种使共混物的结晶速率显著提高、结晶温度范围增大的新途径,具有一定的实际应用价值。

化工部晨光化工研究院利用最新科研成果,以含硅化合物作为成核剂,可将模具温度降低到60-70℃,实现了与PBT相当的注射条件。