CNC钻孔与攻牙参数

- 格式:doc

- 大小:50.00 KB

- 文档页数:2

数控面试攻牙钻孔知识数控面试中,攻牙钻孔知识是一个非常重要的考点。

在数控加工中,钻孔是常见的工序之一,掌握相关知识将有助于提高加工效率和质量。

本文将介绍数控面试中关于攻牙钻孔知识的相关内容。

1. 钻孔的基本概念钻孔是通过旋转切削工具,将材料中的物质去除,形成孔洞。

在数控加工中,通常使用钻头进行钻孔操作。

钻孔的直径和深度是钻孔加工中的两个重要参数,需要根据具体的加工要求进行设置。

2. 钻孔的主要参数在数控面试中,常常会问到关于钻孔的主要参数的问题。

以下是一些常见的参数:2.1 钻头直径钻头直径是指钻孔的直径大小。

在数控加工中,常用的钻头直径有2mm、3mm、4mm等。

钻孔直径的选择应根据具体的工件要求和钻孔深度来确定。

2.2 钻孔深度钻孔深度是指钻孔的长度。

在数控加工中,钻孔深度的设置要考虑到工件的要求以及钻头的长度。

过深或过浅的钻孔都可能导致加工质量下降。

2.3 进给速度进给速度是指在钻孔过程中工件相对于钻头的移动速度。

进给速度的选择需要根据材料的硬度和加工要求进行调整。

过快或过慢的进给速度都可能导致钻孔质量下降。

2.4 转速转速是指钻头旋转的速度。

转速的选择要根据钻头直径和材料的硬度来确定。

通常,硬度较高的材料需要较低的转速,而较小直径的钻头需要较高的转速。

3. 钻孔过程中的注意事项在数控面试中,面试官可能会询问在钻孔过程中需要注意的事项。

以下是一些常见的注意事项:3.1 冷却液的使用钻孔过程中,由于摩擦和热量的产生,容易导致钻头过热。

为了保护钻头和提高钻孔质量,应使用适量的冷却液进行冷却和润滑。

3.2 钻孔顺序在进行多个钻孔时,应按照一定的顺序进行。

通常,应先进行较小直径的钻孔,再进行较大直径的钻孔。

这样可以避免较大直径的钻头在钻孔时由于没有支撑而产生振动和偏移。

3.3 定位和夹紧在钻孔之前,需要进行工件的定位和夹紧。

良好的定位和夹紧可以保证钻孔的准确性和稳定性,避免因工件移动或者松动导致的加工失误。

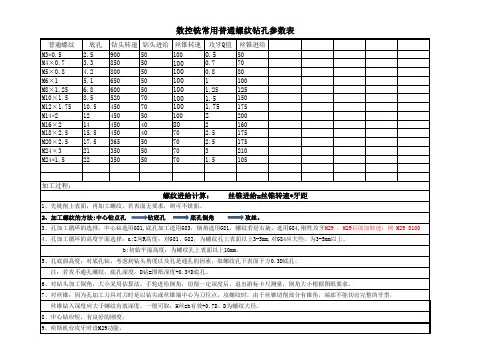

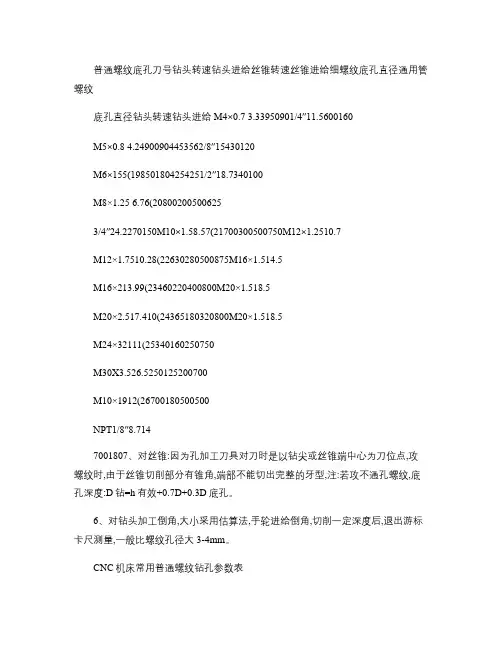

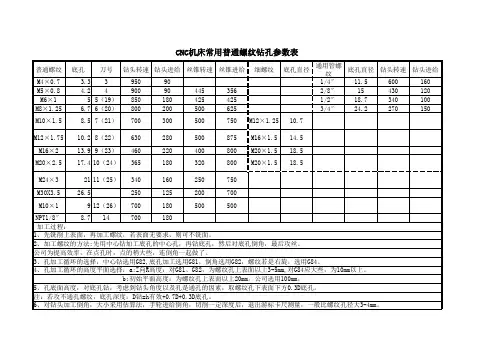

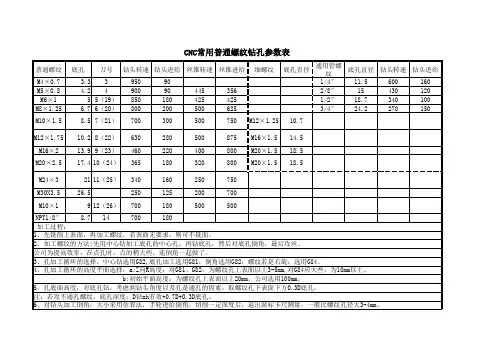

普通螺纹底孔刀号钻头转速钻头进给丝锥转速丝锥进给细螺纹底孔直径通用管螺纹底孔直径钻头转速钻头进给M4×0.7 3.33950901/4″11.5600160M5×0.8 4.24900904453562/8″15430120M6×155(198501804254251/2″18.7340100M8×1.25 6.76(208002005006253/4″24.2270150M10×1.58.57(21700300500750M12×1.2510.7M12×1.7510.28(22630280500875M16×1.514.5M16×213.99(23460220400800M20×1.518.5M20×2.517.410(24365180320800M20×1.518.5M24×32111(25340160250750M30X3.526.5250125200700M10×1912(26700180500500NPT1/8″8.7147001807、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型,注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

CNC机床常用普通螺纹钻孔参数表丝锥钻入深度应大于螺纹有效深度。

一般可取:H丝=h有效+0.7D。

D为螺纹大径。

8、中心钻应短,有良好的刚度。

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。

加工过程:2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。

公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。

新代数控系统攻牙参数随着科技的不断发展,新代数控系统在机械加工领域得到了广泛应用。

其中,攻牙是机械加工中常见的一种工艺。

攻牙是通过在工件上切割螺纹,使螺栓或螺母与工件互相嵌合,以实现连接的目的。

在新代数控系统中,攻牙参数的设置对于加工质量和效率起着至关重要的作用。

攻牙的参数之一是攻牙刀具的选择。

攻牙刀具是进行攻牙操作的工具,不同的攻牙刀具可以适用于不同类型的螺纹加工。

常见的攻牙刀具有螺纹攻、螺纹刀和螺纹机等。

在新代数控系统中,可以通过设定刀具的类型和尺寸来选择合适的攻牙刀具,以确保加工的准确性和效率。

攻牙参数中的攻牙速度也是需要注意的。

攻牙速度是指攻牙刀具在工件上运动的速度。

过高或过低的攻牙速度都会对加工质量产生不良影响。

因此,在新代数控系统中,需要根据工件材料的硬度和刀具的材质来设定合适的攻牙速度,以保证加工过程的稳定性和效率。

攻牙参数中的进给量也是需要考虑的因素之一。

进给量是指攻牙刀具在每转过程中在工件上移动的距离。

进给量的设置直接影响着攻牙的深度和效率。

如果进给量过大,容易导致切削力过大,加工过程中易产生振动和噪声;如果进给量过小,则会加长加工时间。

因此,在新代数控系统中,需要根据工件材料和攻牙刀具的特性来设定合适的进给量,以确保加工的稳定性和效率。

攻牙参数中的切削速度也需要注意。

切削速度是指攻牙刀具在切削过程中与工件接触的速度。

过高或过低的切削速度都会对加工质量产生不良影响。

在新代数控系统中,可以根据工件材料的硬度和刀具的特性来设定合适的切削速度,以确保加工的质量和效率。

攻牙参数中的冷却液的使用也是需要注意的。

冷却液在攻牙过程中起着冷却、润滑和清洁的作用。

通过冷却液的喷洒,可以有效降低攻牙刀具和工件的温度,减少切削热的产生,提高加工质量和刀具的使用寿命。

在新代数控系统中,可以通过设定冷却液的喷洒位置和喷洒量来实现冷却液的合理使用。

新代数控系统在攻牙参数的设定中起着重要作用。

通过合理选择攻牙刀具、设定攻牙速度、进给量、切削速度和冷却液的使用,可以实现高质量、高效率的攻牙加工。

CNC钻孔与攻牙参数1.速度:钻孔速度是决定加工效率的重要参数,一般来说,速度越快,加工效率越高。

但是速度过快可能会导致刀具损耗加剧,因此需要根据具体情况选择合适的速度。

2.进给:进给是指刀具在工件表面上移动的速度,进给过大可能会导致刀具损坏,进给过小则会影响加工效率。

因此需要根据具体工件材料和钻孔直径选择合适的进给速度。

3.钻孔深度:钻孔深度是指刀具钻入工件的深度,一般来说,钻孔深度越大,加工难度越大。

因此在设定钻孔深度时需要考虑刀具的强度和材质,以避免刀具损坏。

4.冷却液:在CNC钻孔过程中,冷却液是必不可少的。

冷却液可以有效降低加工温度,减少摩擦力,延长刀具寿命。

因此需要根据具体材料和加工条件选择合适的冷却液种类和用量。

CNC攻牙参数:1.速度:攻牙速度是决定攻牙效率的重要参数,一般来说,速度越快,攻牙效率越高。

但是速度过快可能会导致刀具损耗加剧,因此需要根据具体情况选择合适的速度。

2.进给:进给是指刀具在工件表面上移动的速度,进给过大可能会导致刀具损坏,进给过小则会影响攻牙效率。

因此需要根据具体工件材料和攻牙直径选择合适的进给速度。

3.攻牙深度:攻牙深度是指刀具在工件上切割的深度,一般来说,攻牙深度越大,加工难度越大。

因此在设定攻牙深度时需要考虑刀具的强度和材质,以避免刀具损坏。

4.冷却液:在CNC攻牙过程中,冷却液同样是必不可少的。

冷却液可以有效降低加工温度,减少摩擦力,延长刀具寿命。

因此需要根据具体材料和加工条件选择合适的冷却液种类和用量。

总结:CNC钻孔和攻牙是在CNC加工过程中非常重要的工艺,通过合理设置钻孔和攻牙参数,可以提高加工效率,减少刀具损耗,保证加工质量。

因此在实际加工过程中,需要根据具体工件材料和尺寸,合理设置钻孔和攻牙参数,以实现高效精确的加工。

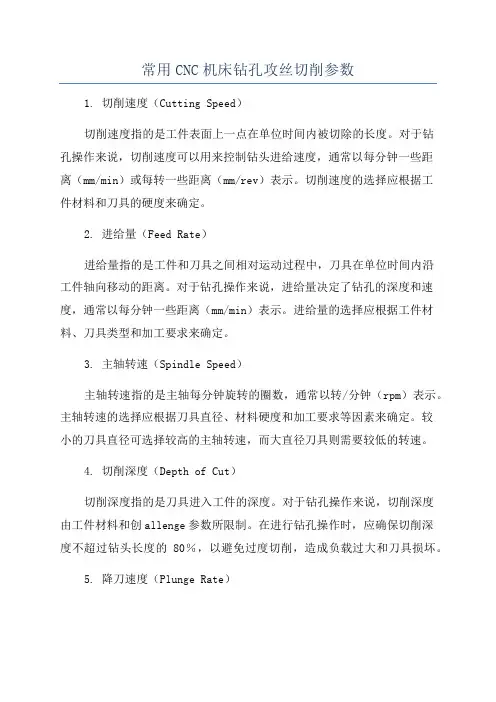

常用CNC机床钻孔攻丝切削参数1. 切削速度(Cutting Speed)切削速度指的是工件表面上一点在单位时间内被切除的长度。

对于钻孔操作来说,切削速度可以用来控制钻头进给速度,通常以每分钟一些距离(mm/min)或每转一些距离(mm/rev)表示。

切削速度的选择应根据工件材料和刀具的硬度来确定。

2. 进给量(Feed Rate)进给量指的是工件和刀具之间相对运动过程中,刀具在单位时间内沿工件轴向移动的距离。

对于钻孔操作来说,进给量决定了钻孔的深度和速度,通常以每分钟一些距离(mm/min)表示。

进给量的选择应根据工件材料、刀具类型和加工要求来确定。

3. 主轴转速(Spindle Speed)主轴转速指的是主轴每分钟旋转的圈数,通常以转/分钟(rpm)表示。

主轴转速的选择应根据刀具直径、材料硬度和加工要求等因素来确定。

较小的刀具直径可选择较高的主轴转速,而大直径刀具则需要较低的转速。

4. 切削深度(Depth of Cut)切削深度指的是刀具进入工件的深度。

对于钻孔操作来说,切削深度由工件材料和创allenge参数所限制。

在进行钻孔操作时,应确保切削深度不超过钻头长度的80%,以避免过度切削,造成负载过大和刀具损坏。

5. 降刀速度(Plunge Rate)降刀速度指的是刀具从工件表面向下进入工件的速度。

对于钻孔操作来说,降刀速度通常选择较低的数值,以避免切削过快而导致刀具容易折断。

6. 切削液(Cutting Fluid)切削液是进行钻孔、攻丝和切削等操作时必不可少的润滑剂。

切削液的使用可以减少摩擦、冷却刀具、切削表面以及清洁切屑等功能,从而提高加工质量和刀具寿命。

除了上述参数,还有一些与具体机床和刀具相关的参数也需要考虑,例如进给速度、切削角度、切削力等。

在选择这些参数时,需要根据具体的工件和加工要求来进行调整,以保证加工质量和生产效率。

总结起来,CNC机床钻孔、攻丝和切削参数的选择应考虑工件材料、刀具类型、加工要求等因素,并结合实际应用进行合理调整。

CNC钻孔与攻牙参数CNC钻孔与攻牙是数控加工中常见的两个操作,它们都是针对金属材料进行的加工过程。

在实际操作中,不同的材料和要求会有不同的参数设置。

本文将从两个方面进行详细介绍,以帮助读者更好地了解CNC钻孔与攻牙参数设置。

1.选择合适的切削液:切削液的选择对CNC钻孔过程中的切削效果和工具寿命有着重要的影响。

切削液可用于冷却和润滑切削区域,减少切削温度,防止刀具磨损和工件变形。

一般而言,切削液的选择应根据材料的种类、切削深度和加工速度等因素进行。

2.选择合适的切削刃数:切削刃数是决定CNC钻孔过程中切削速度和效果的一个重要参数。

刀具的切削能力与切削刃数有关,刃数越多,切削效率越高,但单刃刀和多刃刀的切削速度并不相同。

一般情况下,单刃刀的切削速度较快,多刃刀的切削速度较慢,因此在实际应用中要根据具体情况选用。

3.设置合适的切削速度:切削速度是在CNC钻孔过程中控制刀具切削进给速度的参数,直接影响到钻孔加工的质量和效率。

切削速度过快,会导致刀具磨损加剧,切削效果变差;切削速度过慢,则会浪费时间、降低生产效率。

因此,要根据刀具和材料的特性,合理设置切削速度。

4.确定合适的切削深度:切削深度是指刀具在CNC钻孔过程中进给的距离,它与切削速度和切削宽度等参数密切相关。

切削深度过大,会增加刀具的负荷,容易导致刀具磨损;切削深度过小,则会延长加工时间。

因此,要选择适中的切削深度,一般根据刀具和材料的情况来进行调整。

CNC攻牙参数设置:1.选用合适的攻牙刀具:攻牙刀具的种类和材质对攻牙质量和效率有着重要影响。

一般而言,对于不同类型的材料和攻牙要求,需要选用相应的刀具。

常见的攻牙刀具主要有刀条、刀头、攻丝式、攻丝锥等,大部分采用高速钢或硬质合金制作。

2.设置合适的进给速度:进给速度是指攻牙刀具在CNC攻牙过程中的进给速度,直接影响到攻牙的质量和效率。

进给速度过快,会导致刷牙效果差;进给速度过慢,则会浪费时间。

在攻牙机上转速与孔的直径的关系攻牙机转的越慢攻的直径越大,这个与时间有关系,你攻丝的时候如果在里面攻的时间长一些攻的直径就越大,反之就小一些,这个是有限度的,当你速度快慢到一定程度就没什么区别了。

切削速度,受到丝攻材质、种类、吃入的牙数、下孔形状、切削材料及切削油等使用条件所左右,故其选用更有充分注意的必要。

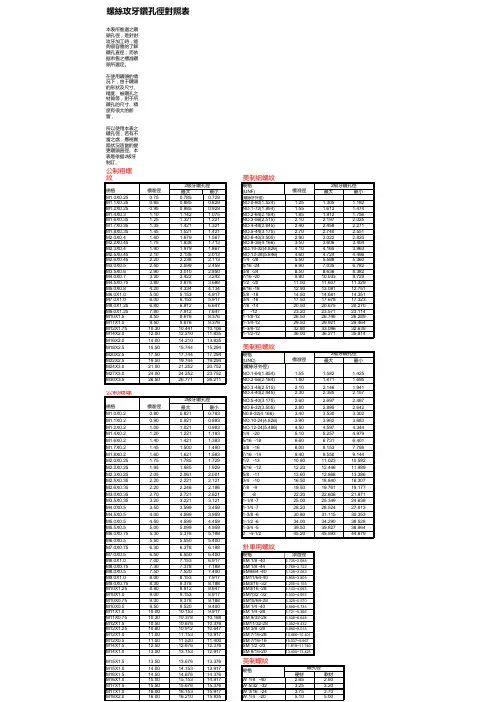

cnc攻牙转速对照表如下:CNC铝材钻孔、攻牙标准参数表规格普通丝攻挤压丝攻底孔直径S F 底孔直径S FM1.0×0.25 0.75~0.78 120 0.25 0.86~0.88 400 0.25M1.2×0.25 0.95~0.98 150 0.25 1.06~1.08 450 0.25M1.4×0.3 1.1~1.14 210 0.3 1.24~1.25 500 0.3M1.6×0.35 1.25~1.32 280 0.35 1.41~1.43 560 0.35M1.5×0.35 1.15~1.2 250 0.35 \ 0.35 M2.0×0.4 1.6~1.68 360 0.4 1.78~1.80 600 0.4M2.5×0.45 2.1~2.14 320 0.45 2.25~2.28 550 0.45M3.0×0.5 2.5~2.6 300 0.5 2.73~2.75 500 0.5注:1、此表参数只限铝材攻牙;2、需氧化的产品,钻孔选择最小底孔直径;3、此表只供参考,加工中应按切削液浓度与攻牙深度适当调整转数;4、此表为G95攻牙模式;5、螺旋丝攻与普通丝攻参数基本一致,攻牙时转数可加倍。

攻牙机是一种在机件壳体、设备端面、螺母、法兰盘等各种具有不同规格的通孔或盲孔的零件的孔的内侧面加工出内螺纹、螺丝或叫牙扣的机械加工设备。

攻牙机也叫攻丝机、螺纹攻牙机、螺纹攻丝机、自动攻牙机等。

根据驱动动力种类的不同攻攻牙机牙机可以分为手动攻牙机、气动攻牙机、电动攻牙机、模内攻牙机和液压攻牙机等;根据攻牙机主轴数目不同可分为单轴攻牙机、二轴攻牙机、四轴攻牙机、六轴攻牙机、多轴攻牙机等;根据加工零件种类不同攻牙机又可分为模内攻牙机、万能攻牙机、热打螺母攻牙机、法兰螺母攻牙机、圆螺母攻牙机、六角螺母攻牙机、盲孔螺母攻牙机、防盗螺母攻牙机等多种型号;根据攻牙机加工过程的自动化程度不同攻牙机可分为全自动攻牙机、半自动攻牙机和手动攻牙机等;根据攻牙机攻牙时是否同时钻孔攻牙机又分钻孔攻牙机、扩孔攻牙机等。

攻丝cnc攻牙转速进给比例--一格式如下,G84 Z- R- F-Z和R就不需要说了吧~`而进给F就有所不同了,有的是给一个螺距~~比如说M6的是1 ,M8的是1.25, M10的是1.5, M12的是1.75.我想我应该没有记错吧~好长时间没用了`而有的是F=S(之前给定了)*螺距这两者是根据G94和G95的模态不一样而决定的~~至于切削丝锥和挤压丝锥,顾名思义,两者的加工形式不一样,一个是切削出来的,一个挤压出来的`~选择时候根据加工材料而定~~例:M3内螺纹的底孔:首先应知道M3的螺距是0.5计算方法: 3-0.5×1.0 8=2.46 ,直径2.46不好找可以钻成直径2.5。

简言之做M3的牙,用2.5的钻头钻孔,用M3的丝攻攻牙。

每分钟进给G94、每转进给G95如果每分钟进给模式进给(f)=转速*牙距,每转进给,进给速度=牙距法拉克系统要指定刚性攻丝M29G284同步攻丝,转速X螺距=进给用加工中心对孔进行攻牙加工时,攻牙的进给速度不知道怎样设定?如果有谁知道的将公式发上来谢谢!!例M6丝攻(即牙距1.0) .....S50; .....; M29; G98 G84 Z-10. R2. F50 ; G80; ....主轴转速×螺距=进给量如楼上所说的,螺距是1时是S50 F50,如果螺距是1.5就是S50 F75。

但通常还有个问题:最佳转速需通过试验得出,在试验时每改一次转速就得随着改一次进给量。

不仅繁琐而且易出错。

解决办法是让数控系统根据S值自动计算F值。

即:S50 …… F[#4119*1.5] (假定螺距是1.5)。

程序中#4119是当前S值。

这样只需要修改S值就行了。

还有不能攻丝的加工中心?那这加工中心真是浪费了。

G00G90G54B0X[125.-484.5+150.]Y[-40.+290.]S1004M03G00G43Z200.H43M07M08M29G99G84X[125.-484.5+150.]Y[-40.+290.]Z[-30.-27.]R10.F2008.(B4302)X[125.-484.5-150.]Y[-40.+290.](B4301)G80G00Z50.看看你们的参数对不对?进给/转速是不是你所用丝锥的螺距。