(完整版)耳板验算方法

- 格式:doc

- 大小:114.90 KB

- 文档页数:3

耳式支座校核方法说实话这耳式支座校核方法,我一开始也是瞎摸索。

我就知道它肯定有一些标准和规则,但具体怎么弄,真的是一头雾水。

我试过最开始就是按照书本上的公式,那些公式长得就像一团乱麻似的。

就比如说计算支座承受的力吧,那公式里各种各样的参数,什么设备重量啦、重心位置啦,还有一些附加的外力,就像一堆小零件摆在面前,让我去组装一个精密的模型一样。

我当时就犯傻,有些参数的取值就没搞准。

像设备重量,我没有把一些附件的重量计算进去,结果校核结果完全不对。

后来我发现啊,这第一步其实就像做蛋糕时称材料,一定要精确。

你得把设备相关的所有重量因素都考虑周全,不能漏了。

然后就是材料的强度计算,这感觉就像是在测试一根绳子能承受多重一样。

要考虑支座材料本身的特性,比如说它的屈服强度之类的。

我有次在计算稳定性的时候,把一些支撑的条件假设得过于理想了。

我以为只要是简答的垂直支撑就没问题,结果在实际模拟的时候发现大错特错。

其实这个部分就像搭积木一样,你不仅要考虑积木块本身的结实程度,还要考虑整个结构搭起来是不是真的稳当。

所以呢,对于支撑的结构特点、连接方式那些都得仔细研究。

还有校核计算过程中啊,单位千万千万要统一。

我差点就栽在这个上面了。

就像不同轨道的火车,你要让它们接上头,单位必须得整齐划一呀。

比如说,重量单位要是千克,长度要是米之类的,要是一个搞成了磅,一个搞成了寸,那计算肯定乱七八糟。

这耳式支座校核啊,你不能急于求成。

先把基础数据精确收集好,就像盖房子打地基一样,这个没做好,后面全是白费功夫。

当然啦,我现在也不敢说自己对所有的情况都掌握得特别熟练,比如一些特殊工况下的校核,我还在继续研究摸索呢,但上面这些都是我在实践过程中总结出来的实实在在的经验。

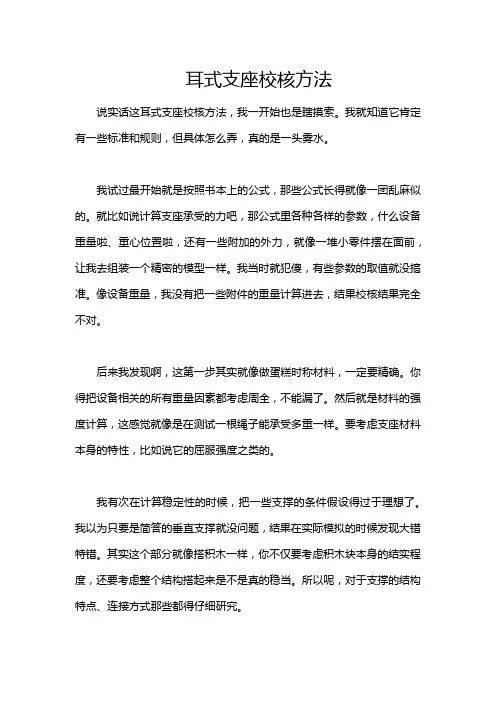

主耳板强度校核已知:材料:40Cr 调制处理设计拉力: '6500. 4.910F T f N ==× 实际作用力:6.' 5.8810i F F N ϕ==× 几何尺寸:见图1参阅《机械设计手册》3-27页,可知40Cr 的材料特性随厚度的变化而发生变化:100,735,540b s mm Mp Mp δσσ≤==。

1. 抗拉校核[][]6641/ 5.8810/(500190)1005.8810/3.110189.68356.4F S Mp Mpσσ==×−×=××=〈=式中: F ————动载荷考虑动载荷系数,N S ————最小受拉截面积,2mm[]σ————许用拉应力,Mp许用拉应力:[]0.90.66540356.4s Mp σσ==×=所以抗拉通过校核。

2. 抗剪校核[][]664/5.8810/(500/2190/2)10025.8810/3.110189.68216F AMp Mp ττ==×−××=××=<=式中:F ————动载荷考虑动载荷系数,N A ————等效受剪截面积,2mm τ————许用剪应力,Mp许用剪应力:[]0.40.4540216s Mp τσ==×=所以剪切通过校核3. 抗挤压校核[]66/4.910/4.910/(100185)264.86486bs bsbs F A dMp Mpσδσ==×=××=<=式中: F ————动载(荷考虑动载荷系数),N bs A ————销钉的直径平面面积,2mm δ————耳板厚度,mmd ————销钉直径,mm[]bs σ————许用剪应力,Mp[]0.90.9540486s bs Mp σσ==×=许用挤压应力:所以抗挤压通过校核。

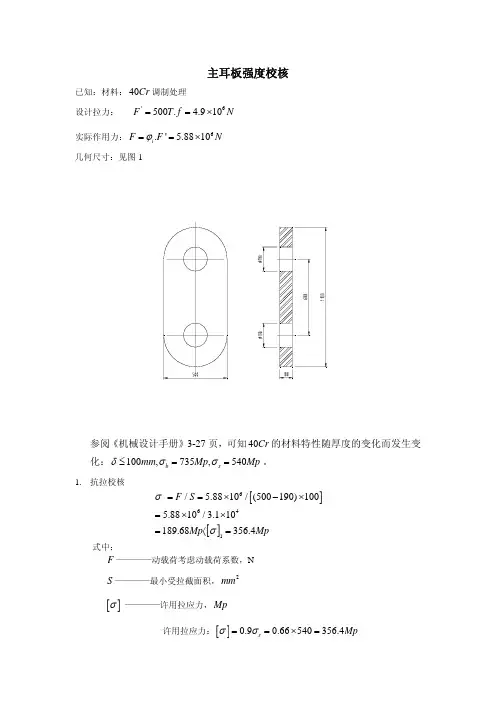

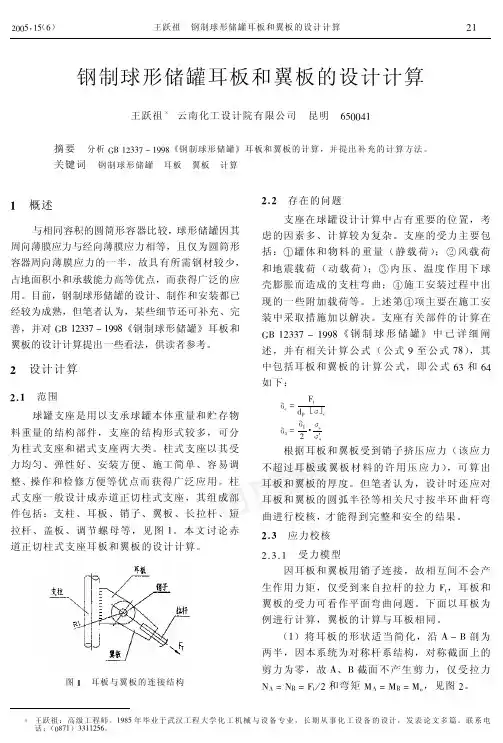

(完整版)⽿板验算⽅法销轴连接节点的计算⽅法典型的销轴连接节点如图5.4.2所⽰。

图5.4.2 典型销轴连接节点(图⽰长度以上⽿板为例)1、销轴计算⾸先进⾏销轴抗剪计算,确定销轴的直径。

销轴承受的总剪⼒为bolt V =销轴直径D ≥v n 为受剪⾯的数⽬,b v f 为销轴的抗剪强度设计值,若销轴采⽤调质45号钢制作,则其250b v f MPa =。

2、⽿板设计根据构件、埋件以及销轴的尺⼨,初步确定⽿板的尺⼨,⽿板的厚度可以通过下⾯的计算确定,若计算出的厚度与构件尺⼨不协调,则可以对⽿板尺⼨进⾏调整。

对于受拉⽿板、需进⾏⽿板抗剪设计、局部承压设计和抗拉设计;对于受压⽿板、需进⾏⽿板局部承压设计和受压设计;(1)⽿板抗剪设计(115v v bolt f n t V ./??≥?⽿⽿板抗剪长度),其中v n ⽿为⽿板受剪⾯的数量,若为单⽿板则2v n =⽿,v f 为⽿板钢材的抗剪强度设计值,1.5为剪应⼒不均匀系数。

若⽿板抗剪设计计算出的⽿板厚度1t 较⼤,可以通过在⽿板侧⾯贴环板的⽅式加以解决。

(2)⽿板局部承压设计()2b bolt c t V /f D ≥?,其中为销轴直径,b c f 为螺栓的承压强度设计值,根据⽿板的材质查《钢结构设计规范》表3.4.1-4确定。

这⾥需要注意的是,如果直径D 较⼤可能造成销轴与⽿板孔壁的局压接触长度不⾜D ,根据⽂献,此时可取0.75D 进⾏计算。

若⽿板局部承压设计计算出的⽿板厚度2t 较⼤,可以通过在⽿板侧⾯贴环板的⽅式加以解决。

(3)⽿板抗拉设计(3bolt t V /f ≥?⽿板抗拉长度),其中f 为⽿板抗拉强度设计值。

(4)⽿板受压设计(4bolt t V /f ≥?⽿板承压宽度),其中f 为⽿板抗压强度设计值。

()1234t max t ,t ,t ,t =⽿板,其中t ⽿板为⽿板的总厚度,若设置两块⽿板,则单块⽿板厚度应除以2。

3、⽿板端部截⾯强度校核对⽿板端部截⾯应进⾏强度校核,特别是对⾯外不能设置加劲肋的⽿板,该项校核是必要的。

![吊索具验算[新版]](https://uimg.taocdn.com/e7ec7900876fb84ae45c3b3567ec102de2bddfe0.webp)

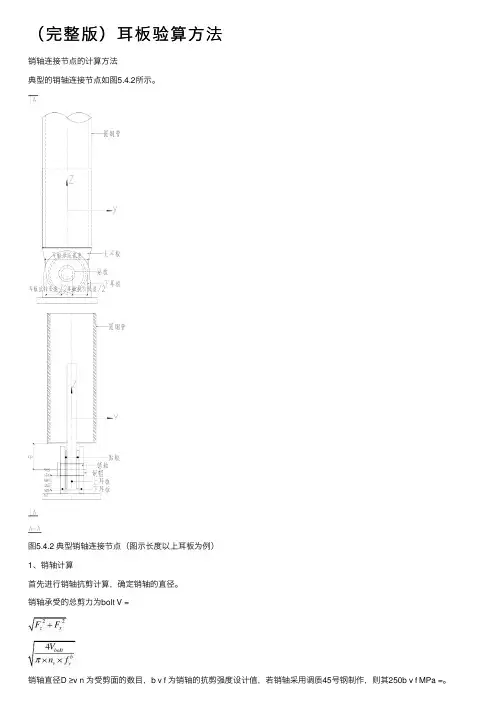

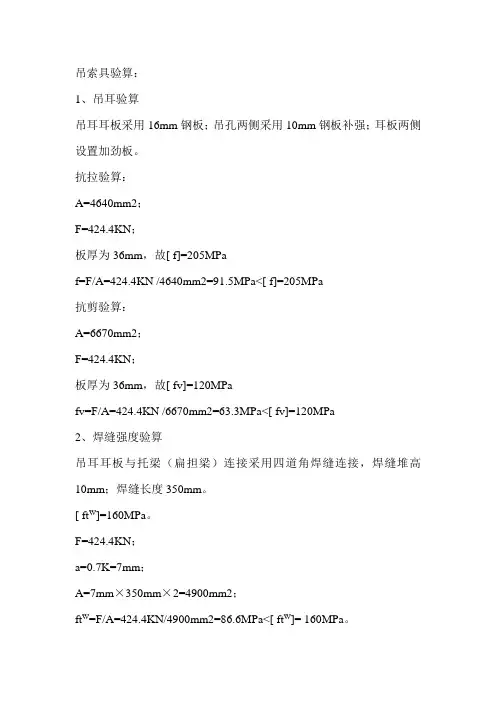

吊索具验算:1、吊耳验算吊耳耳板采用16mm钢板;吊孔两侧采用10mm钢板补强;耳板两侧设置加劲板。

抗拉验算:A=4640mm2;F=424.4KN;板厚为36mm,故[ f]=205MPaf=F/A=424.4KN /4640mm2=91.5MPa<[ f]=205MPa抗剪验算:A=6670mm2;F=424.4KN;板厚为36mm,故[ fv]=120MPafv=F/A=424.4KN /6670mm2=63.3MPa<[ fv]=120MPa2、焊缝强度验算吊耳耳板与托梁(扁担梁)连接采用四道角焊缝连接,焊缝堆高10mm;焊缝长度350mm。

[ ft W]=160MPa。

F=424.4KN;a=0.7K=7mm;A=7mm×350mm×2=4900mm2;ft W=F/A=424.4KN/4900mm2=86.6MPa<[ ft W]= 160MPa。

3、托梁验算托梁长2360mm,断面形式采用箱型,顶底板厚32mm,腹板厚20mm,双榀[20b槽钢制作。

两吊点间距2100mm,托梁与吊耳对应位置设置加劲板补强。

强度验算采用跨中均布荷载。

Q=750KN/m;荷载分布长度为1m(跨中)。

2、吊装钢丝绳计算选用6×37的双股麻芯钢丝绳,钢丝绳的公称直径选66mm,取钢丝绳公称抗拉强度1670(MPa),钢丝绳破最小断拉力为2590kN。

吊装时钢丝绳与预制小箱梁的夹角不小于60º。

安全系数取值:K=6;则每根钢丝绳受到的拉力为F=G÷[sin(60º)×8]=(150×9.8)÷[sin(60 º)×4]=424.4KN;钢丝绳安全系数:K=2590÷424.4=6.1>6,满足吊装要求。

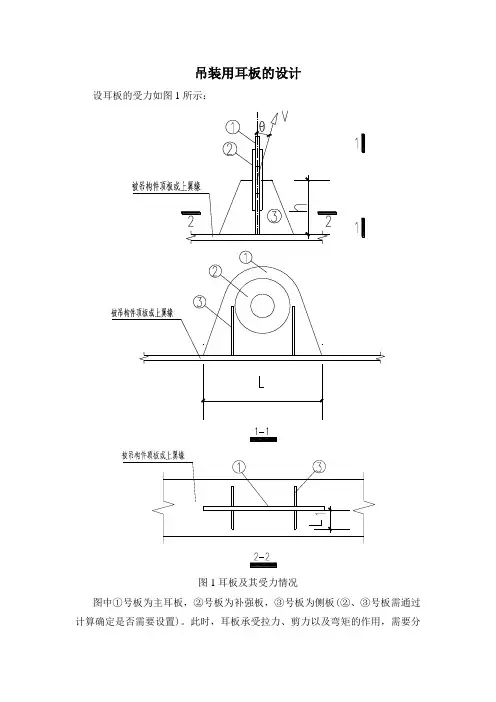

吊装用耳板的设计设耳板的受力如图1所示:图1耳板及其受力情况图中①号板为主耳板,②号板为补强板,③号板为侧板(②、③号板需通过计算确定是否需要设置)。

此时,耳板承受拉力、剪力以及弯矩的作用,需要分别对其不同的受力状态进行相应的计算。

一、计算采用荷载的确定吊装时的荷载主要来自被吊构件的自重,当吊点位置确定后,便可以通过手算或计算机计算得到各个吊点位置所受荷载的标准值V k ,则进行耳板设计时采用的荷载设计值0g v k V V γγγ=⨯⨯⨯,其中各个系数的含义及取值如下:0γ-----结构重要性系数,较为重要的结构取1.1,一般结构取1.0; g γ-----分项系数(不均匀系数),取值范围1.2至1.4;v γ-----动力系数,取值范围1.05至1.5,对于液压提升可取1.05,混凝土构件的吊装取1.5,大多数情况取1.2或1.3即可。

二、相关计算1、主耳板的抗拉、抗剪计算主耳板的剪力及拉力破坏面及计算面如图2所示:图2主耳板的剪力及拉力破坏面示意图此时11cos 2V d t θσ=⨯⨯拉21cos 2V d t θσ=⨯⨯剪式中t 1为主耳板的厚度。

为保证安全,应满足f σ<拉(f 为主耳板的抗拉强度设计值),及v f σ<剪(f v 为主耳板的抗剪强度设计值)。

2、主耳板的抗弯计算当主耳板与外力存在夹角时,主耳板在外力的水平分力作用下的受力状态为悬臂状态,主耳板根部的弯矩值最大,此时主耳板根部的应力为:316sin V hL t θσ⨯⨯=⨯弯为保证安全,则应满足f σ<弯(f 为主耳板的抗弯强度设计值)。

当应力情况无法满足要求时,需加设侧板(即图1中的③号板),此时主耳板根部的应力为:321316sin 4V h L t t Lθσ⨯⨯=⨯+⨯⨯弯t 3为侧板的厚度。

为保证安全,应满足f σ<弯(f 为板件的抗弯强度设计值,侧板材料应与主耳板相同)。

3、主耳板的承压计算当采用卸扣对构件进行吊装时,还需对主耳板进行承压验算:1cos V d t θσ=⨯压d 为卸扣销直径。

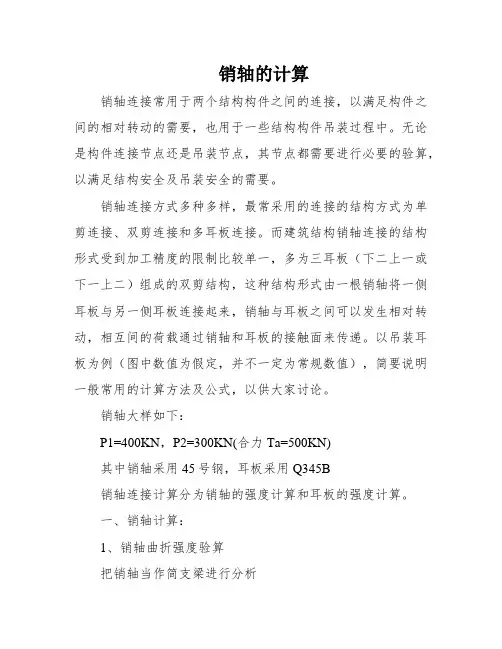

销轴的计算销轴连接常用于两个结构构件之间的连接,以满足构件之间的相对转动的需要,也用于一些结构构件吊装过程中。

无论是构件连接节点还是吊装节点,其节点都需要进行必要的验算,以满足结构安全及吊装安全的需要。

销轴连接方式多种多样,最常采用的连接的结构方式为单剪连接、双剪连接和多耳板连接。

而建筑结构销轴连接的结构形式受到加工精度的限制比较单一,多为三耳板(下二上一或下一上二)组成的双剪结构,这种结构形式由一根销轴将一侧耳板与另一侧耳板连接起来,销轴与耳板之间可以发生相对转动,相互间的荷载通过销轴和耳板的接触面来传递。

以吊装耳板为例(图中数值为假定,并不一定为常规数值),简要说明一般常用的计算方法及公式,以供大家讨论。

销轴大样如下:P1=400KN,P2=300KN(合力Ta=500KN)其中销轴采用45号钢,耳板采用Q345B销轴连接计算分为销轴的强度计算和耳板的强度计算。

一、销轴计算:1、销轴曲折强度验算把销轴当作简支梁进行分析销轴曲折强度验算最大弯矩值:销轴弯曲强度计算计算满意。

公式中:M——把销轴作为简支梁分析所求得的最大弯矩值W——销轴截面的抗弯模量。

销轴的许用弯曲应力,这里采用45号钢2、销轴剪切强度验算把销轴当作简支梁进行分析销轴剪切强度计算最大剪应力值(取在中和轴位置,此位置剪应力最大):计算满意。

公式中:Q——把销轴作为简支梁分析所求得的最大剪力值d——销轴直径销轴的许用剪切应力,这里采用45号钢3、平均剪应力复核:将销轴按双剪进行平均剪应力计算计算满意。

二、耳板强度验算首先耳板的尺寸必须满足构造要求(这里我们可以参照螺栓构造要求其满足 1.5~2d,在此构造满足的情况下,可不进行耳板孔周的抗拉验算,直接进行抗剪验算,此理解可供大家讨论,此处仅为笔者个人理解),在满足这一条件下进行计算。

1、耳板孔壁承压应力验算上耳板:计算满足。

下耳板:计算满足。

公式中:N——构件中的轴力,即构件经由进程承压传给销轴的力;构件的承压面积。

吊索具验算:1、吊耳验算吊耳耳板采用16mm钢板;吊孔两侧采用10mm钢板补强;耳板两侧设置加劲板。

抗拉验算:A=4640mm2;F=424.4KN;板厚为36mm,故[ f]=205MPaf=F/A=424.4KN /4640mm2=91.5MPa<[ f]=205MPa抗剪验算:A=6670mm2;F=424.4KN;板厚为36mm,故[ fv]=120MPafv=F/A=424.4KN /6670mm2=63.3MPa<[ fv]=120MPa2、焊缝强度验算吊耳耳板与托梁(扁担梁)连接采用四道角焊缝连接,焊缝堆高10mm;焊缝长度350mm。

[ ft W]=160MPa。

F=424.4KN;a=0.7K=7mm;A=7mm×350mm×2=4900mm2;ft W=F/A=424.4KN/4900mm2=86.6MPa<[ ft W]= 160MPa。

3、托梁验算托梁长2360mm,断面形式采用箱型,顶底板厚32mm,腹板厚20mm,双榀[20b槽钢制作。

两吊点间距2100mm,托梁与吊耳对应位置设置加劲板补强。

强度验算采用跨中均布荷载。

Q=750KN/m;荷载分布长度为1m(跨中)。

2、吊装钢丝绳计算选用6×37的双股麻芯钢丝绳,钢丝绳的公称直径选66mm,取钢丝绳公称抗拉强度1670(MPa),钢丝绳破最小断拉力为2590kN。

吊装时钢丝绳与预制小箱梁的夹角不小于60º。

安全系数取值:K=6;则每根钢丝绳受到的拉力为F=G÷[sin(60º)×8]=(150×9.8)÷[sin(60 º)×4]=424.4KN;钢丝绳安全系数:K=2590÷424.4=6.1>6,满足吊装要求。

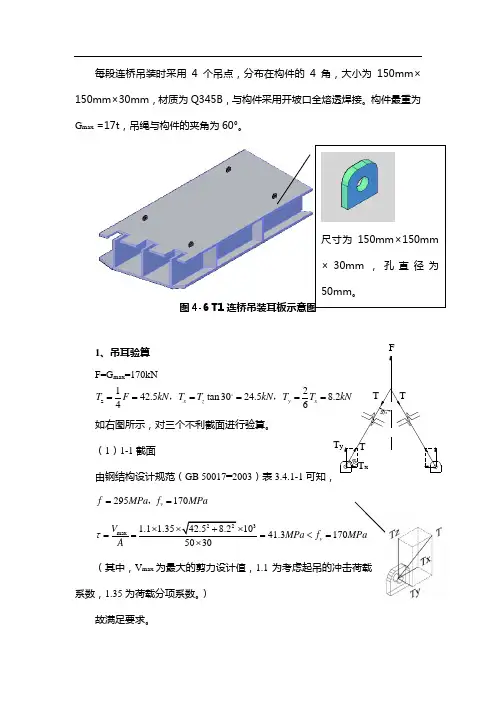

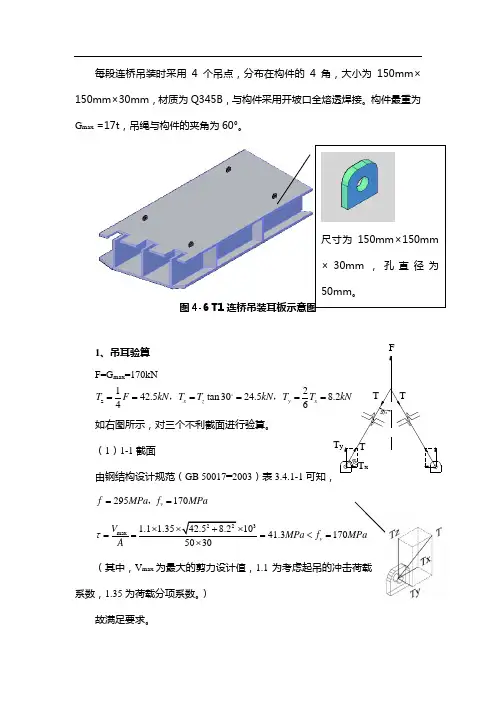

F T T T T y T x 每段连桥吊装时采用4个吊点,分布在构件的4角,大小为150mm ×150mm ×30mm ,材质为Q345B ,与构件采用开坡口全熔透焊接。

构件最重为G max =17t ,吊绳与构件的夹角为60°。

图4-6 T1连桥吊装耳板示意图1、吊耳验算F=G max =170kN z 1242.5tan 3024.58.246x z y x T F kN T T kN T T kN ======,, 如右图所示,对三个不利截面进行验算。

(1)1-1截面 由钢结构设计规范(GB 50017━2003)表3.4.1-1可知,295170v f MPa f MPa ==,223max 1.1 1.3542.58.21041.31705030v V MPa f MPa A τ⨯⨯+⨯===<=⨯ (其中,V max 为最大的剪力设计值,1.1为考虑起吊的冲击荷载系数,1.35为荷载分项系数。

)故满足要求。

尺寸为150mm ×150mm×30mm ,孔直径为50mm 。

(2)2-2截面轴力N=T z =42.5kN,剪力25.8V kN =,M=031.1 1.3542.51020.3295150305030N MPa f MPa A σ⨯⨯⨯===<=⨯-⨯ 31.1 1.3525.81012.3170150305030v V MPa f MPa A τ⨯⨯⨯===<=⨯-⨯,故满足要求。

(3)3-3截面轴力N=42.5kN ,剪力V x =24.5kN ,V y =8.2kN ,M y =V x e=24.5×103×75=1.845×106N ·mm ,M x =V y e=8.2×103×75=6.15×105N ·mm ;365331.1 1.3542.510 1.1 1.35 1.84510 1.1 1.35 6.151011111503030150150301275121579.0250y x w y x w t M M N l t W W MPa f MPaσ⨯⨯⨯⨯⨯⨯⨯⨯⨯=++=++⨯⨯⨯⨯⨯⨯⨯=<=3v 1.1 1.35108.517015030w w V MPa f MPa l t τ⨯===<=⨯t 80.4250w MPa f MPa ==<= 故满足要求。

F T T T T y T x 每段连桥吊装时采用4个吊点,分布在构件的4角,大小为150mm ×150mm ×30mm ,材质为Q345B ,与构件采用开坡口全熔透焊接。

构件最重为G max =17t ,吊绳与构件的夹角为60°。

图4-6 T1连桥吊装耳板示意图1、吊耳验算F=G max =170kN z 1242.5tan 3024.58.246x z y x T F kN T T kN T T kN ======,, 如右图所示,对三个不利截面进行验算。

(1)1-1截面 由钢结构设计规范(GB 50017━2003)表3.4.1-1可知,295170v f MPa f MPa ==,223max 1.1 1.3542.58.21041.31705030v V MPa f MPa A τ⨯⨯+⨯===<=⨯ (其中,V max 为最大的剪力设计值,1.1为考虑起吊的冲击荷载系数,1.35为荷载分项系数。

)故满足要求。

尺寸为150mm ×150mm×30mm ,孔直径为50mm 。

(2)2-2截面轴力N=T z =42.5kN,剪力25.8V kN =,M=031.1 1.3542.51020.3295150305030N MPa f MPa A σ⨯⨯⨯===<=⨯-⨯ 31.1 1.3525.81012.3170150305030v V MPa f MPa A τ⨯⨯⨯===<=⨯-⨯,故满足要求。

(3)3-3截面轴力N=42.5kN ,剪力V x =24.5kN ,V y =8.2kN ,M y =V x e=24.5×103×75=1.845×106N ·mm ,M x =V y e=8.2×103×75=6.15×105N ·mm ;365331.1 1.3542.510 1.1 1.35 1.84510 1.1 1.35 6.151011111503030150150301275121579.0250y x w y x w t M M N l t W W MPa f MPaσ⨯⨯⨯⨯⨯⨯⨯⨯⨯=++=++⨯⨯⨯⨯⨯⨯⨯=<=3v 1.1 1.35108.517015030w w V MPa f MPa l t τ⨯===<=⨯t 80.4250w MPa f MPa ==<= 故满足要求。

滑轮组耳板强度计算摘要:一、滑轮组耳板的作用与重要性二、耳板强度计算方法1.确定计算公式2.影响因素分析3.计算步骤三、强度校核与评估1.安全系数2.实际应用中的调整与优化四、提高耳板强度的措施1.材料选择2.设计优化3.加工与安装质量控制五、总结与展望正文:滑轮组耳板强度计算在工程领域中具有重要意义,尤其是在起重设备、吊装作业和机械装置等领域。

耳板作为滑轮组的重要组成部分,其强度直接关系到整个设备的安全性能和使用寿命。

本文将从以下几个方面展开讨论,旨在为大家提供一个实用的耳板强度计算方法。

一、滑轮组耳板的作用与重要性滑轮组耳板主要用于连接滑轮和吊装设备,承担着传递张力、调整吊点的作用。

在使用过程中,耳板需要承受垂直于其表面的张力,同时还需承受弯矩、剪力等多种载荷。

因此,保证耳板的强度对于确保吊装作业的安全顺利进行至关重要。

二、耳板强度计算方法1.确定计算公式耳板强度计算主要依据以下公式进行:σ= F / A其中,σ表示耳板所承受的应力,F表示作用在耳板上的力,A表示耳板的横截面积。

2.影响因素分析耳板强度计算过程中,需要考虑以下影响因素:(1) 材料性能:不同材料的强度和刚度各异,对耳板强度计算结果产生直接影响。

(2) 尺寸参数:耳板的厚度、宽度等尺寸参数对其强度计算结果有重要影响。

(3) 载荷条件:作用在耳板上的载荷大小和方向,直接关系到耳板的强度计算结果。

3.计算步骤(1) 确定作用在耳板上的载荷:根据实际工况,分析并确定作用在耳板上的垂直载荷和水平载荷。

(2) 计算应力集中系数:考虑耳板与滑轮连接处的应力集中现象,对计算结果进行修正。

(3) 强度校核:将计算得到的σ与耳板材料的许用应力进行比较,判断耳板强度是否满足设计要求。

三、强度校核与评估1.安全系数为确保吊装作业的安全性,耳板强度计算时应考虑安全系数。

安全系数是指设计强度与许用强度之比,通常取值在1.5~2之间。

2.实际应用中的调整与优化根据实际工况和使用要求,对耳板强度计算结果进行调整和优化,以提高其安全性能和使用寿命。

销轴的计算精编 Document number:WTT-LKK-GBB-08921-EIGG-22986销轴连接常用于两个结构构件之间的连接,以满足构件之间的相对转动的需要,也用于一些结构构件吊装过程中。

无论是构件连接节点还是吊装节点,其节点都需要进行必要的验算,以满足结构安全及吊装安全的需要。

销轴连接方式多种多样,最常采用的连接的结构方式为单剪连接、双剪连接和多耳板连接。

而建筑结构销轴连接的结构形式受到加工精度的限制比较单一,多为三耳板(下二上一或下一上二)组成的双剪结构,这种结构形式由一根销轴将一侧耳板与另一侧耳板连接起来,销轴与耳板之间可以发生相对转动,相互间的荷载通过销轴和耳板的接触面来传递。

以吊装耳板为例(图中数值为假定,并不一定为常规数值),简要说明一般常用的计算方法及公式,以供大家讨论。

销轴大样如下:P1=400KN,P2=300KN (合力Ta=500KN)其中销轴采用45号钢,耳板采用Q345B销轴连接计算分为销轴的强度计算和耳板的强度计算。

一、销轴计算:1、销轴弯曲强度验算把销轴当作简支梁进行分析销轴弯曲强度验算最大弯矩值:销轴弯曲强度计算计算满足。

公式中:M——把销轴作为简支梁分析所求得的最大弯矩值W——销轴截面的抗弯模量,——销轴的许用弯曲应力,这里采用45号钢2、销轴剪切强度验算把销轴当作简支梁进行分析销轴剪切强度计算最大剪应力值(取在中和轴位置,此位置剪应力最大):计算满足。

公式中:Q——把销轴作为简支梁分析所求得的最大剪力值d——销轴直径——销轴的许用剪切应力,这里采用45号钢3、平均剪应力复核:将销轴按双剪进行平均剪应力计算计算满足。

二、耳板强度验算首先耳板的尺寸必须满足构造要求(这里我们可以参照螺栓构造要求其满足~2d,在此构造满足的情况下,可不进行耳板孔周的抗拉验算,直接进行抗剪验算,此理解可供大家讨论,此处仅为笔者个人理解),在满足这一条件下进行计算。

1、耳板孔壁承压应力验算上耳板:计算满足。

《2013清单钢结构计算规则耳板》一、 2013清单2013年,是我国经济、科技、文化等方面发展迅速的一年,也是我国建筑业发展的重要一年。

在这一年,我国发布了一份重要的文件——2013清单,这份清单对建筑结构的设计和使用提出了一系列规范和要求。

在清单中,对于钢结构的计算规则做出了详细的规定,其中就包括了耳板的设计和使用。

二、钢结构计算规则钢结构作为一种重要的建筑结构材料,其计算规则对于建筑的安全性和稳定性至关重要。

在2013清单中,钢结构的计算规则得到了详细的制定,其中耳板的设计和使用就是其中之一。

耳板作为钢结构中的重要构件,其设计要求严格,使用范围广泛。

1. 耳板的设计原则根据2013清单的规定,耳板的设计应遵循结构强度、刚度和稳定性的要求,同时要考虑构件的使用寿命和可靠性。

在设计过程中,要充分考虑耳板的受力情况,采用合理的截面形状和尺寸,保证构件在受力过程中不发生屈曲、蠕变或疲劳等失稳现象。

2. 耳板的使用规范除了设计规范外,2013清单还对耳板的使用提出了严格的规范要求。

对于不同的工程结构和用途,耳板的使用要符合相应的国家标准和规范,同时要进行严格的质量检测和验收。

在实际使用过程中,要定期进行检测和维护,确保耳板的使用安全可靠。

三、个人观点和理解作为我的文章写手,针对2013清单、钢结构计算规则和耳板的内容,我深刻理解其中的重要性和实际应用价值。

钢结构作为建筑结构中的重要材料,其设计和使用规则直接关系到建筑的安全和可靠性。

在实际的工程项目中,必须严格遵守2013清单的规定,确保钢结构的计算和使用符合国家标准。

耳板作为钢结构中的常见构件,在设计和使用过程中要格外注意其受力和稳定性,确保其在工程中发挥应有的作用。

总结回顾通过本文的阐述,我们对2013清单、钢结构计算规则和耳板有了更深入的了解。

作为建筑结构设计和施工中不可忽视的重要内容,钢结构的设计和使用规范对于建筑的安全和可靠性具有重要意义。

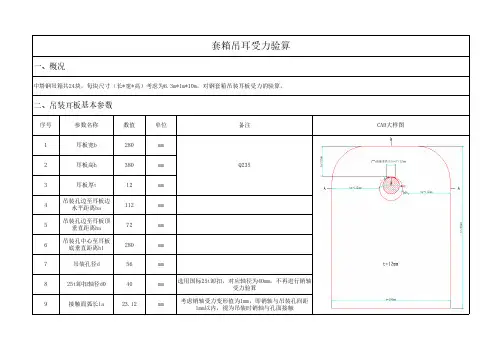

使用说明: 红色为必须输入 蓝色为提示说明 紫色为选择输入图中:L W - 耳板焊缝长度,480.000mm e - 耳孔中心线至垫板的距离:385.000mm r - 耳板中心孔半径,30.000mm R - 耳板端部的圆弧半径:150.000mm 满足要求!t 1 - 耳板厚度,60.000mm d - 销轴直径,60.000mm (不需输入,自动计算)φ - 拉杆直径,299.000mm t L - 拉杆壁厚,10.000mm α - 拉杆与垫板夹角, 11.000o弧度0.192h f - 耳板与垫板连接角焊缝高度,(不应小于6mm)20.000mm 不应小于耳板厚度的0.7倍βf - 正面角焊缝的强度设计值增大系数,1.220耳板\垫板\拉杆材质:Q235-B 允许拉应力[σ]:205.000MPa 允许剪应力[τ]: 120.000MPa销轴材质:10.9级高强螺栓66.019允许拉应力[σZ ]:500.000MPa 允许剪应力[τZ ]:310.000MPa 角焊缝焊材:Q235-B 焊缝允许拉应力[σf ]:160.000MPa 焊缝允许剪应力[τf ]:160.000MPa1已知拉杆轴力 F L 1241.000KN 则: F H = F L •sin α236.794KN Fv = F L •cos α1218.199KN(对直接承受动力荷载的结构,按1.0)耳板、垫板及拉杆设计计算 V1.0QQ:105412132由剪力验算销轴的强度则: τx = 4F L/πd2n 注:n为剪切面个数 n= 2.000销轴的受剪强度219.568MPa<〔τz〕, 满足要求!3耳板与垫板连接受到的弯矩 M f计算公式;M f= F V•e469.007KN*M式中:e-吊耳孔中心线至垫板中心的距离。

4耳板的抗拉强度σ校核: 以 1-1 为危险截面计算公式: σL=F L/[2(R-r)*t1] 1-1截面86.181MPa<〔σ〕, 满足要求!5耳板的抗剪强度τ校核: 以 2-2为危险截面计算公式: τH=F H/[(R-r)*t1] 2-2截面32.888MPa<〔τ〕, 满足要求!τV=F V/[(R-r)*t1] 2-2截面169.194MPa*不满足!*6耳板与垫板的连接角焊缝强度校核:角焊缝面数n f 2.000角焊缝截面抵抗矩W f = n f*(l w-2h f)2*0.7h f/6903466.667mm3σ f = F H/[n f*(l w-2*h f)*0.7h f)] + M f / W f538.339MPa*不满足!*τ f = F V/[n f*(l w-2*h f)*0.7h f)]98.880MPa≤〔τf〕,满足要求!考虑综合作用[(σf/βf)2 + τf2]1/2452.205MPa*不满足!*7拉杆强度校核(未考虑受压失稳):τx = 4F L/π(4φ*t L-4t L2)136.755MPa<〔σ〕, 满足要求!。

销轴连接节点的计算方法

典型的销轴连接节点如图5.4.2所示。

图5.4.2 典型销轴连接节点(图示长度以上耳板为例)

1、销轴计算

首先进行销轴抗剪计算,确定销轴的直径。

销轴承受的总剪力为bolt V =

销轴直径D ≥v n 为受剪面的数目,b v f 为销轴的抗剪强度设计值,若销轴采用调质45号钢制作,则其250b v f MPa =。

2、耳板设计

根据构件、埋件以及销轴的尺寸,初步确定耳板的尺寸,耳板的厚度可以通过下面的计算确定,若计算出的厚度与构件尺寸不协调,则可以对耳板尺寸进行调整。

对于受拉耳板、需进行耳板抗剪设计、局部承压设计和抗拉设计;对于受压耳板、需进行耳板局部承压设计和受压设计;

(1)耳板抗剪设计

(115v v bolt f n t V ./⨯⨯≥⨯耳耳板抗剪长度),其中v n 耳为耳板受剪面的数量,

若为单耳板则2v n =耳,v f 为耳板钢材的抗剪强度设计值,1.5为剪应力不均匀系

数。

若耳板抗剪设计计算出的耳板厚度1t 较大,可以通过在耳板侧面贴环板的方式加以解决。

(2)耳板局部承压设计

()2b bolt c t V /f D ≥⨯,其中为销轴直径,b c f 为螺栓的承压强度设计值,根据耳

板的材质查《钢结构设计规范》表3.4.1-4确定。

这里需要注意的是,如果直径D 较大可能造成销轴与耳板孔壁的局压接触长度不足D ,根据文献,此时可取0.75D 进行计算。

若耳板局部承压设计计算出的耳板厚度2t 较大,可以通过在耳板侧面贴环板的方式加以解决。

(3)耳板抗拉设计

(3bolt t V /f ≥⨯耳板抗拉长度),其中f 为耳板抗拉强度设计值。

(4)耳板受压设计

(4bolt t V /f ≥⨯耳板承压宽度),其中f 为耳板抗压强度设计值。

()1234t max t ,t ,t ,t =耳板,其中t 耳板为耳板的总厚度,若设置两块耳板,则单块

耳板厚度应除以2。

3、耳板端部截面强度校核

对耳板端部截面应进行强度校核,特别是对面外不能设置加劲肋的耳板,该项校核是必要的。

以图5.4.2中的上耳板为例,假定该耳板截面的面积为A ,其强轴抗弯截面模量为x W ,弱轴抗弯截面模量为y W ,需验算下述三式是否满足要求,其中e 为

耳孔中心至耳板端部的距离。

y x z x y

F e F e F f A W W σ=++≤

,v f τ=≤

11.f

4、贴板与耳板的连接计算

耳板抗剪设计和耳板局部承压设计计算出的耳板厚度较大,可以通过在耳板侧面贴环板的方式加以解决,其中贴板承受的剪力为()t t bolt t nt V V t nt =⨯+耳板,其中t t 为单块贴板厚度,n 为贴板块数(假设贴板和耳板的承载力设计值相同)。

贴板与耳板之间通常采用周圈角焊缝连接,有效焊脚高度t e w f V /n h lf ≥

,其中l 为焊缝周长,w f f 为角焊缝抗剪强度设计值。

贴板与耳板的连接焊缝高度还需满足规范构造要求。