翅片式蒸发器换热性能的数学模型

- 格式:pdf

- 大小:193.22 KB

- 文档页数:5

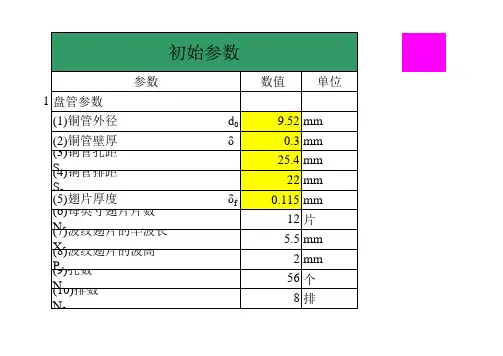

翅片式蒸发器的设计计算已知条件进口空气干球温度27℃进口空气湿球温度19.5℃R22蒸发温度5℃出口空气干球温度17.5℃出口空气湿球温度14.6℃大气压力101.32Pa 制冷量11600W (1)结构参数直径10mm 紫铜管,正三角形叉排厚度0.7mm翅片厚0.2mm铝平直套片翅片热导率237W/(m*K) 翅片间距 2.2mm垂直流动方向管间距25mm管排数4迎面风速 2.5m/s(2)几何参数管外径10.4mm内径8.6mm沿气流流动方向管间距21.65063509mm沿气流方向套片长度86.60254038mm每米管长翅片外表面面积0.414833829m^2/m每米管长翅片间管子表面面积0.029702331m^2/m每米管长总外表面面积0.44453616m^2/m每米光管长外表面面积0.032672564m^2/m每米管长内表面面积0.027017697m^2/m每米管长平均直径处表面面积0.02984513m^2/m(3)空气侧干表面传热系数空气平均温度22.25℃查此温度下空气物性空气密度 1.1966kg/m^3比定压热容1005J/(kg*K)普朗特数0.7026运动粘度0.00001588m^2/s最窄界面处空气流速4.70890411m/s空气雷诺数3083.917049传热因子0.008516558空气侧干表面传热系数61.02300331W/(m^2*K)(4)空气在蒸发器内的状态变化过程进口空气焓值55.6kJ/kg查焓湿图出口空气焓值40.7kJ/kg 进口空气湿度11.1g/kg出口空气湿度9.2g/kg露点焓值29.5kJ/kg露点温度9℃露点湿度7.13g/kg空气平均比焓47.11184481kJ/kg平均温度21.4℃平均湿度10g/kg析湿系数 1.569370968(5)循环空气量循环空气量2802.684564kg/h空气比体积0.866080411m^3/kg空气体积流量2427.350198m^3/h(6)空气侧当量表面传热系数A25mmB25mmρ' 2.574338543肋片折合高度0.010895963m肋片参数63.56754266m^-1凝露工况下翅片效率0.865785468当量表面传热83.77312878W/(m^2*K)系数(7)管内R22蒸发时表面传热系数饱和液体比定1.198kJ/(kg*K)压热容饱和蒸气比定0.658kJ/(kg*K)压热容饱和液体密度1267.4kg/m^3 饱和蒸气密度25.53kg/m^3 汽化潜热201.16kJ/kg饱和压力583.78kPa表面张力0.0112N/m液体动力粘度0.000256Pa.s 蒸气动力粘度0.00000842Pa.s 液体热导率0.093W/(m*K)蒸气热导率0.0109W/(m*K) 液体普朗特数 3.29蒸气普朗特数0.735进口干度0.16出口干度1热流密度11.8kW/m^2质量流速100kg/(m^2*s)R22总质量流247.138028kg/h量总流通截面积0.000686495m^2每根管子有效5.8088E-05m^2流通截面面积蒸发器分路数11.81817162分路数取整11每一分路R2222.46709346kg/h在管内实际流量每一分路R22107.4379238kg/(m^2*s)在管内实际流速B00.000545988C00.109629036Frl0.085263525雷诺数1515.881956hl140.3211061C1 1.136C2-0.9C3667.2C40.7C50.3Ffl 2.2管内R22蒸发时表面传热系数2533.880021W/(m^2*K)(8)传热温差的初步计算传热温差16.80482565℃不计R22阻力(9)传热系数翅片侧污垢热阻,管壁导热热阻,翅片与管壁接触热阻0.0048m^2*K/W传热系数43.04702256W/(m^2*K)(10)核算假设的热流密度值管外热流密度723.397709W/m^2管内热流密度11902.43719W/m^2偏差0.87%偏差足够小,假设有效(11)蒸发器结构尺寸所需内表面传热面积0.983050847m^2所需外表面传热面积16.03543923m^2所需传热管总长36.07229441m迎风面积0.269705578m^2蒸发器宽980mm蒸发器高275mm实际迎风面积0.2695m^2垂直于气流方向每排管数11换热管实际总长43.12m传热管实际内表面传热面积1.165003087m^2换热面积裕度18.51%传热管长度裕度19.54%接近20%的裕度(12)R22的流动阻力及其对传热温差的影响R22流动阻力9.765407654kPa R22饱和压力583.78kPa 流动损失 1.67%流动损失引起蒸发温度的变化可忽略。

1翅片换热器fluent 模型将基于CFD 软件FLUENT ,汇集了大多数的流体计算模型,包括层流模型、化学运输及反应流模型、相变模拟模型,多相流模型和辐射模型,提供分离解法和耦合解法两种数值方法来求解模型的控制方程,整个求结果称利用设定残差值、松弛因子和Courant 数来控制其精确性、稳定性和收敛性。

本文将利用Fluent 软件,在对屋里模型进行合理的简化处理的基础上,对冷梁空调末端翅片换热器表面的空气流动和传热情况进行模拟计算研究,分析了翅片的入口风速对于翅片表面温度分布、气流流动、翅片换热系数和换热量及气流阻力的影响,并得到相关结论。

翅片换热器中铜管外面通过机械胀管的方式套上平行的连续翅片以增加换热面积。

根据不同的结构尺寸或换热量的要求,换热器可以是一排或者多排,翅片也有平片、波纹片和各种冲缝片等不同形式。

它的的整个换热过程为:换热器换热铜管中的冷冻水的热量通过导热的形式传递给套在外面的翅片,翅片的热量再以对流的方式传递给翅片表面的冷空气(常温),通过不停地吹入新的冷空气达到增强冷却的作用。

由于换热铜管外套的翅片的形状不同,换热效果自然有好坏之分。

另外,对于同一种翅片换热器来说,其入口风速、温度等也会影响其换热的效率。

2 fluent 三维模拟过程2.1计算工况和计算域的确定计算工况选取翅片换热器盘管冷冻水的与外界热空气换热过程,冷冻水温选择289K ,计算域为铜管外上下两片翅片之间空气流过的区域。

表1 翅片结构参数 mm 单翅片宽度 翅片间距 翅片厚度 管间距 管径 管壁厚 24 1 0.105 40 10 0.35 2.2 Gambit 建模建立三维模型和网络划分及边界条件的设定在Gambit 模块下完成,这是fluent 计算的前处理过程,网格是六面体和四面体网络,网格总数均为45869个,网格质量在0.7以下,可以接受。

在Gambit 模块下设定其边界类型和流体类型如下:进口为速度入口,出口为自由压力入口,管壁为恒温边界条件,翅片面为耦合计算壁面,外壁边界为对称性边界条件,内壁边界为恒温边界条件,流体为空气(设为理想气体)。

翅片换热器换热面积计算

翅片换热器是一种常用的换热设备,其换热面积的大小决定了其换热效率的高低。

翅片换热器的换热面积可以通过以下公式进行计算:

换热面积=翅片长度×翅片密度×管道数×管道长度

其中,翅片长度指的是翅片的长度,翅片密度指的是单位长度上翅片的数量,管道数指的是翅片换热器中管道的数量,管道长度指的是每个管道的长度。

在实际应用中,需要根据具体的工程要求和设计参数来确定翅片换热器的换热面积,以满足换热需求。

同时,在使用过程中也需要注意维护和清洁翅片换热器,以保证其正常运行和换热效率。

- 1 -。

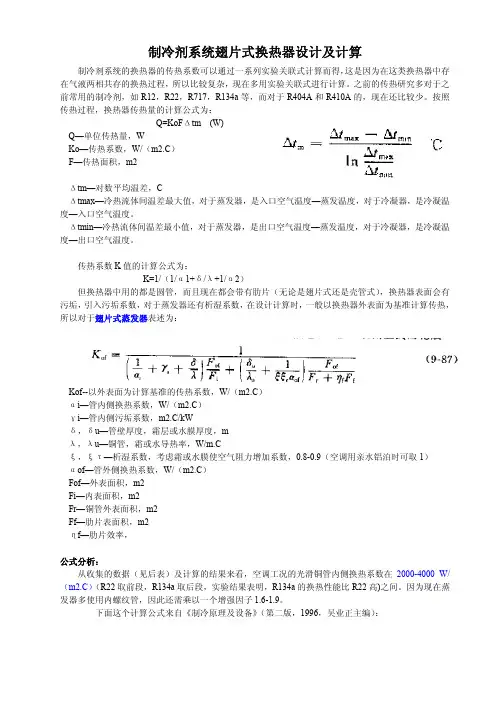

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

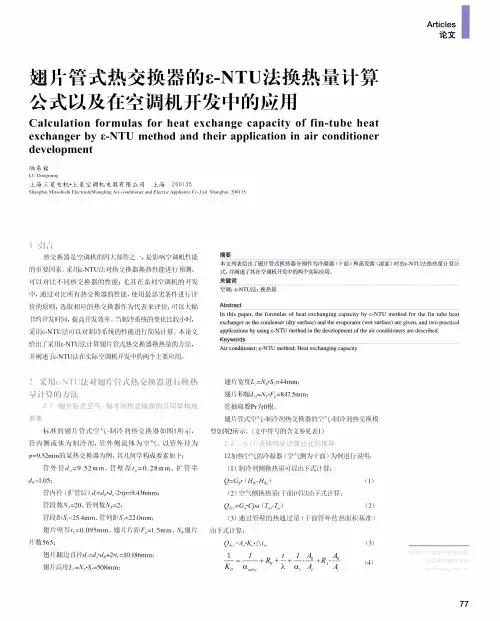

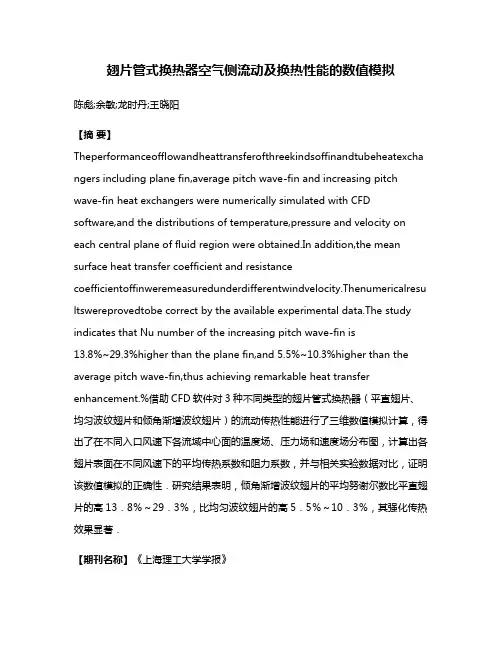

翅片管式换热器空气侧流动及换热性能的数值模拟陈彪;余敏;龙时丹;王晓阳【摘要】Theperformanceofflowandheattransferofthreekindsoffinandtubeheatexcha ngers including plane fin,average pitch wave-fin and increasing pitch wave-fin heat exchangers were numerically simulated with CFD software,and the distributions of temperature,pressure and velocity on each central plane of fluid region were obtained.In addition,the mean surface heat transfer coefficient and resistance coefficientoffinweremeasuredunderdifferentwindvelocity.Thenumericalresu ltswereprovedtobe correct by the available experimental data.The study indicates that Nu number of the increasing pitch wave-fin is13.8%~29.3%higher than the plane fin,and 5.5%~10.3%higher than the average pitch wave-fin,thus achieving remarkable heat transfer enhancement.%借助CFD软件对3种不同类型的翅片管式换热器(平直翅片、均匀波纹翅片和倾角渐增波纹翅片)的流动传热性能进行了三维数值模拟计算,得出了在不同入口风速下各流域中心面的温度场、压力场和速度场分布图,计算出各翅片表面在不同风速下的平均传热系数和阻力系数,并与相关实验数据对比,证明该数值模拟的正确性.研究结果表明,倾角渐增波纹翅片的平均努谢尔数比平直翅片的高13.8%~29.3%,比均匀波纹翅片的高5.5%~10.3%,其强化传热效果显著.【期刊名称】《上海理工大学学报》【年(卷),期】2014(000)004【总页数】5页(P307-311)【关键词】翅片管式换热器;数值模拟;传热系数;阻力系数【作者】陈彪;余敏;龙时丹;王晓阳【作者单位】上海理工大学能源与动力工程学院,上海 200093;上海理工大学能源与动力工程学院,上海 200093;上海法维莱交通车辆有限公司,上海 201906;上海理工大学能源与动力工程学院,上海 200093【正文语种】中文【中图分类】TK121目前,翅片管式换热器已广泛应用于石油化工、航空航天、车辆工程、动力机械及低温制冷等领域.由于翅片管式换热器的主要热阻为空气侧热阻,因而合理设计翅片结构和增强翅片侧传热性能是改善翅片管式换热器性能最有效也是最常用的途径.传统方法主要是使用波形翅片和孔槽型翅片,国内外学者对翅片管式换热器空气侧的换热进行了许多实验和数值模拟的研究工作.例如,陈莹等对不同迎面风速下平直翅片和波形翅片进行了数值模拟和实验的对比研究[1].Wongwises和Chokeman实验研究了波形翅片管式换热器的翅片倾斜度和管排数对空气侧换热性能的影响,结果表明,雷诺数高于2 500时,随着翅片倾斜度的增加,阻力系数增加,但是,对换热因子的影响不是很显著;雷诺数低于4 000时,换热因子和阻力系数随着管排数的增加而降低[2]. Jang和Chen通过数值模拟研究了三维波形翅片管式换热器中的传热和流动特性,结果表明,波形翅片的换热因子比相应的平直翅片的高63%~73%,阻力系数也高出75%~102%[3].信石玉和崔晓钰利用数值模拟的方法,研究了空调系统用的翅片管式换热器的开缝翅片的开缝微肋结构对翅片整体的流动与传热特性的影响,得出翅片开缝微肋在既定工况下存在最佳倾斜角度等结论[4].作者使用CFD软件对平直翅片管换热器和波纹翅片管换热器的空气侧气流进行了三维数值模拟,其中,波纹翅片管又分为均匀波纹翅片与倾角渐增波纹翅片,得出了3种类型翅片换热器的速度场、温度场及压力场的分布情况,其结果对工程应用及换热器研究具有一定的参考价值.1.1 几何模型及边界条件首先对计算模型作几点简化和假设:a.忽略辐射换热,不考虑换热管轴向传热及管排间的逆向导热.b.马赫数较低,流动是不可压缩流动.c.翅片导热系数无限大,即翅片上的温度均匀分布.d.忽略翅片和管外壁的接触热阻.数值模拟使用的是商业软件Fluent 6.3.26,由前处理软件Gambit 2.4.6建立三维模型并划分网格.翅片的材料为铝,3种翅片的结构尺寸如表1所示,边界条件设置如表2所示.以均匀波纹翅片管为例,它的计算区域及边界条件定义分别如图1和图2所示.u为空气入口速度,T为空气温度.1.2 数学模型空气入口速度u取值范围为0.5~5.0 m/s,雷诺数Re<2 000,因此,空气在翅片间的流动状态为层流.控制方程参考文献[5].质量守恒方程式中,ui为速度分量;xi为坐标分量;ρ为空气密度.动量守恒方程式中,uk为速度分量;μ为空气动力黏度;p为压力.能量守恒方程式中,k为空气导热系数;cp为空气比定压热容.通过CFD软件的前处理软件Gambit建立三维模型,将流域中心面设置为周期边界并划分周期网格.对于平直翅片,由于结构相对简单,使用的是六面体和四面体混合结构网格,而对波形翅片采用的是四面体非结构网格.在Fluent软件中设置翅片和换热管为固体壁面边界条件,温度固定在318 K.求解器中设置能量方程和动量方程的离散格式为二阶迎风格式,选取Simple算法求解压力速度耦合方程.为保证精度,在求解迭代过程中需使连续性方程和动量方程残差小于10-3,能量方程残差小于10-6,并检验进出口流体热流量差是否达到10-3W量级,假如满足以上条件,可认为计算已经收敛[6].本文设定迭代步数为1 000,计算收敛后再对结果进行分析和讨论.3.1 不同翅片形式的换热流动情况分析选取空气入口速度为2 m/s时流域中心面的温度场、压力场和速度场分布进行分析讨论.分析图3可以看出,由于平直翅片表面平坦光滑,气体所受扰动较弱,换热过程比较柔和,温度等值线光滑而均匀,呈分层波纹状.而对于波纹翅片,气流扰动较强,换热强烈,温度场分布不均且变化剧烈,温度等值线分布紊乱,呈狭长带状.在迎风侧,温度梯度较大,换热强烈;在背风侧,恰好相反.这是因为背风面发生绕流脱体影响了换热,波纹翅片对绕流脱体现象有一定的破坏作用,因而波纹翅片增强了换热效果.分析图4(见下页)可以看出,平直翅片的压力场均匀分布,为分层波纹状.而波纹翅片的压力场比较紊乱,分层比较狭长.由于波纹翅片对流场的扰动作用比平直翅片的大,因而造成的阻力损失较大,要保持相同的进口流速和进出口压力,必须增大风机的功率.在最小流通截面的两侧,压力先降后升,近壁面处有负压区存在,这是因为流体在绕流圆管时,流通截面的变化引起速度变化,导致空气静压先减后增,从而出现沿程压力的周期性变化.分析图5(见下页)可以看出,空气横掠叉排管束时由于流通截面的渐缩和渐扩作用,使流动速度产生周期性的交替变化,同时在背风面产生了局部的回流和漩涡,但是,相比平直翅片,波纹翅片的脱体回流区较小,这样就增强了背风侧的换热效果.3.2 不同空气入口速度下换热情况分析空气入口速度与压降Δp、换热量Q之间的变化关系曲线如图6和图7所示.分析图6可以看出,3种翅片换热器的换热量都随空气入口速度的增大呈现递增的趋势.以3 m/s的入口速度为例,均匀波纹翅片和倾角渐增波纹翅片的换热量分别是平直翅片的1.18倍和1.23倍,即在相同工况下,倾角渐增波纹翅片的换热效果最好,而平直翅片的最差.但是,从图7可以看到,随着空气入口速度的增大,各翅片管式换热器的压力损失也显著增大,且倾角渐增波纹翅片的增幅最大,最大时为平直翅片的2.03倍,即翅片类型对阻力性能有很大的影响.由此可以认为,波纹翅片增强了传热效果,压力损失也相应增加.但是,在对换热器体积要求严格且需要较高换热量的场合,波纹翅片的优势是显而易见的,而且倾角渐增波纹翅片比均匀翅片的换热效果更佳.雷诺数Re与阻力系数f、努谢尔数Nu之间的关系曲线如图8和图9所示.分析图8和图9也能得出上述相同的结论,即倾角渐增波纹翅片的换热效果最好,同时阻力损失也最大.本文对均匀翅片的数值模拟的计算结果略大于文献[1]中的实验数据,如图9所示,其雷诺数Re与努谢尔数Nu之间的关系曲线变化趋势一致,误差在10%以内,其影响因素主要是实验散热损失及翅片实际尺寸与设计尺寸的误差.因此,可以认为数值模拟的计算结果是相对可靠的.a.平直翅片的温度场、压力场分布均匀,呈分层波纹状;波纹型翅片的温度场、压力场分布相对紊乱,呈狭长带状.b.在其它工况不变时,增大空气入口速度可以增强翅片的换热效果,同时,空气入口速度的增大也会使阻力损失增加,所以,空气入口速度的提升应当在压降允许范围之内.c.流体横掠平直翅片时,速度场的变化相对平缓,脱体漩涡区域较大,不利于背风面换热;而对波纹翅片,流场速度变化剧烈,脱体区漩涡形成受阻,因而有利于背风面充分换热.d.雷诺数Re在400~1 500的范围内,波纹翅片的传热性能强于平直翅片的,因为,波纹翅片不仅可以加大流道的长度,而且它波纹状的流道使流体充分混合,从而增强了传热效果;波纹翅片改变了流体的速度场,减小了速度矢量和热流密度矢量的夹角,从而增强了场协同的程度,强化了换热[7].e.空气入口速度在0.5~5.0 m/s时,倾角渐增波纹翅片的换热系数比平直翅片的高13.8%~29.3%,倾角渐增波纹翅片的压降损失比平直翅片的高14.1%~108.2%;均匀波纹翅片的换热系数比平直翅片的高8.3%~18.9%,均匀波纹翅片的压降损失比平直翅片的高10.0%~71.8%.因此,在实际工程应用中可以按照换热器的运行工况和使用条件选择不同类型的翅片.【相关文献】[1]陈莹,高飞,高冈大造,等.翅片管式换热器空气侧性能的数值模拟[C]∥中国制冷学会2009年学术年会论文集.北京:中国制冷学会,2009:1-5.[2] Wongwises S,Chokeman Y.Effect of fin pitch and number of tube rows on the air side performance of herringbone wavy fin and tube heat exchangers[J]. Energy Conversion and Management,2005,46(13/14):2216-2231.[3] Jang J,Chen L K.Numerical analysis of heat transfer and fluid flow in a three-dimensional wave-fin and tube heat exchanger[J].International Journal of Heat and Mass Transfer,1997,40(16):3981-3990.[4]信石玉,崔晓钰.微肋角度对开缝翅片流动与传热性能影响的三维数值模拟[J].上海理工大学学报,2009,31(6):525-528.[5]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004. [6]韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.[7]过增元.换热器中的场协同原则及其应用[J].机械工程学报,2003,39(12):1-9.。

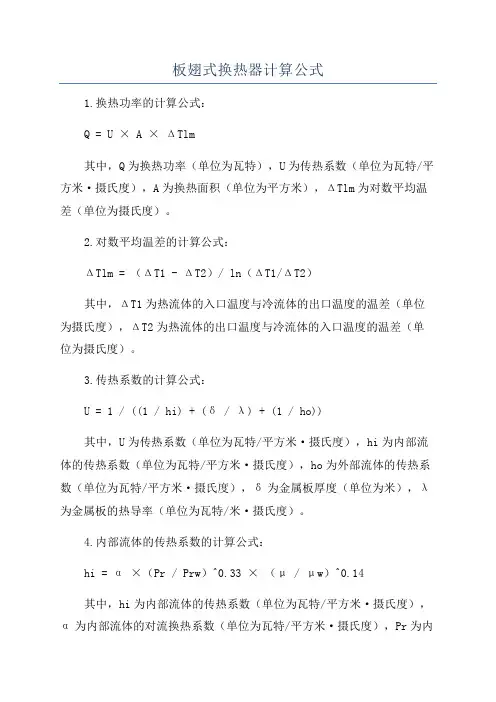

板翅式换热器计算公式1.换热功率的计算公式:Q = U × A × ΔTlm其中,Q为换热功率(单位为瓦特),U为传热系数(单位为瓦特/平方米·摄氏度),A为换热面积(单位为平方米),ΔTlm为对数平均温差(单位为摄氏度)。

2.对数平均温差的计算公式:ΔTlm = (ΔT1 - ΔT2)/ ln(ΔT1/ΔT2)其中,ΔT1为热流体的入口温度与冷流体的出口温度的温差(单位为摄氏度),ΔT2为热流体的出口温度与冷流体的入口温度的温差(单位为摄氏度)。

3.传热系数的计算公式:U = 1 / ((1 / hi) + (δ / λ) + (1 / ho))其中,U为传热系数(单位为瓦特/平方米·摄氏度),hi为内部流体的传热系数(单位为瓦特/平方米·摄氏度),ho为外部流体的传热系数(单位为瓦特/平方米·摄氏度),δ为金属板厚度(单位为米),λ为金属板的热导率(单位为瓦特/米·摄氏度)。

4.内部流体的传热系数的计算公式:hi = α ×(Pr / Prw)^0.33 × (μ / μw)^0.14其中,hi为内部流体的传热系数(单位为瓦特/平方米·摄氏度),α为内部流体的对流换热系数(单位为瓦特/平方米·摄氏度),Pr为内部流体的普朗特数,Prw为内部流体在壁温度下的普朗特数,μ为内部流体的动力黏度(单位为帕秒),μw为内部流体在壁温度下的动力黏度(单位为帕秒)。

5.外部流体的传热系数的计算公式:ho = α × (Nu / Nuw)× (μw / μ)^0.17其中,ho为外部流体的传热系数(单位为瓦特/平方米·摄氏度),α为外部流体的对流换热系数(单位为瓦特/平方米·摄氏度),Nu为外部流体的努塞尔数,Nuw为外部流体在壁温度下的努塞尔数,μw为外部流体在壁温度下的动力黏度(单位为帕秒),μ为外部流体的动力黏度(单位为帕秒)。

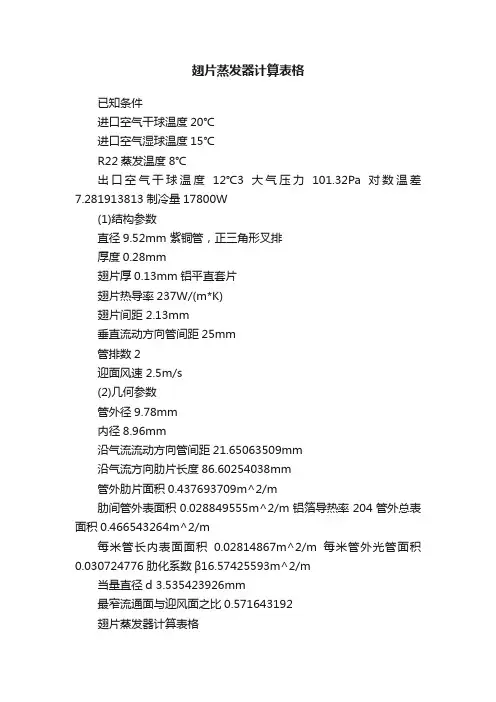

翅片蒸发器计算表格已知条件进口空气干球温度20℃进口空气湿球温度15℃R22蒸发温度8℃出口空气干球温度12℃3大气压力101.32Pa对数温差7.281913813制冷量17800W(1)结构参数直径9.52mm 紫铜管,正三角形叉排厚度0.28mm翅片厚0.13mm铝平直套片翅片热导率237W/(m*K)翅片间距 2.13mm垂直流动方向管间距25mm管排数2迎面风速 2.5m/s(2)几何参数管外径9.78mm内径8.96mm沿气流流动方向管间距21.65063509mm沿气流方向肋片长度86.60254038mm管外肋片面积0.437693709m^2/m肋间管外表面积0.028849555m^2/m铝箔导热率204管外总表面积0.466543264m^2/m每米管长内表面面积0.02814867m^2/m每米管外光管面积0.030724776肋化系数β16.57425593m^2/m当量直径d 3.535423926mm最窄流通面与迎风面之比0.571643192翅片蒸发器计算表格(3)空气流经蒸发器状态变化过程进风焓值44kj/kg进风含湿量10g/kg设计风量3827m^3/h进入空气比体积0.831536814m^3/kg空气质量流量4602.321792kg/h进出风焓差值13.92340712kj/kg出风焓值30.07659288kj/kg空气平均温度16℃露点温度查焓湿图析湿系数 1.731767055平均温度下空气密度 1.1984kg/m^3比定压热容 1.005KJ/(kg.K)普朗特数0.7046运动粘度0.0000157m^2/s在最上面输入,改数值(4)计算空气测传热系数选取蒸发器迎风面风速 1.25m/s蒸发器高度0.9m垂直气流方向管列数35.5取整数单管有效长度0.944938272m最窄面风速 2.186678712m/s雷诺数1362.1476314叉排时j0.023352827当N=4~8时均使用该式1.0217200831.178233384为方便计算B57,而单独计算-1.2140.812899479当N<4时,j N0.0189835010.791823571为方便计算B59,而单独计算传热系数63.13943854W/(m2*℃)ρ 2.556237219ρ` 2.716150904h`16.78395584mmm90.80783728m-1肋片效率0.596682148空气侧当量表面传热系数72.44997086W/(m2*℃)(4)计算冷媒管内传热系数在蒸发温度下冷媒物性液体普朗特数查表汽化热198Kj/Kg液体的动力粘度查表Pa.s液体的导热率查表W/(m.K)饱和液体的密度查表kg/m3饱和蒸汽的密度查表kg/m3压缩机出口h1407Kj/Kgh2274Kj/Kg蒸发器冷媒进口干度0.328282828平均干度0.164141414制冷剂质量流量481.8045113kg/h梅根管子有效流通面积 6.3053E-05m2假设蒸发器总传热系数40W/(m2*℃)外表面面积为基准的热流密度291.2765525W/m内表面面积为基准的热流密度4827.692129W/m假设管内质量流速200kg/(m2.s)130~220范围为计算F7w/(m.k) m2/m。

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

风冷式蒸发器换热计算一、设计计算流程图二、 设计计算(以HLR45S 为例)1、已知参数换热参数:冷凝负荷:Q e =31000W 蒸发温度:t k =-1℃回风干球温度:t a1=7℃,湿球温度t s1=6℃ 送风干球温度:t a1=4℃,湿球温度t s1=3.6℃ 工质质量流速:g =140 kg/(m 2*s) 冷凝器结构参数:铜管排列方式:正三角形叉排 翅片型式:开窗片,亲水膜 铜管型式:光管铜管竖直方向间距:S 1=25.4mm 铜管水平方向间距:S 2=22mm 紫铜光管外径:d 0=9.52mm 铜管厚度:δt =0.35mm 翅片厚度:δf =0.115mm 翅片间距:S f =1.8mm 冷凝器尺寸参数排数:N C =3排 每排管数:N B =52排2、计算过程1)冷凝器的几何参数计算翅片管外径:f b d d δ20+== 9.75 mm 铜管内径:t i d d δ-=0=8.82 mm 当量直径:)()(2))((4411f f b f f b eq S d S S d S U Ad δδ-+---===3.04 mm单位长度翅片面积:322110/)4(2-⨯-=f b f S d S S f π=0.537 m 2/m单位长度翅片间管外表面积:310/)(-⨯-=f f f b b s S d f δπ=0.0286 m 2/m 单位长度翅片管总面积:b f t f f f +==0.56666 m 2/m 翅片管肋化系数:it i t d ff f πβ===20.46 2)确定空气在蒸发器内的状态变化过程:进风点:h1=20.74kJ/kg ,d1=5.5g/kg 出风点:h2=16.01kJ/kg ,d2=4.8g/kg在湿空气焓湿图上连接状态点1和2,并延长与饱和空气线相交于饱和点4,如图:饱和点:h4=11.65kJ/kg ,d4=4.2g/kg ,t4=1.2℃ 在蒸发器中空气的平均焓:)42ln(2143h h h h h h --+==18.09 kJ/kgd3=5.1g/kg ,t3=5.3℃ 析湿系数:434346.21t t d d --+=ξ=1.5493) 空气侧换热系数迎面风速假定:f w =2.1 m/s最窄截面处风速:))(/(11max b f f f f d S S w S S w --=δ=3.64m/s 蒸发器空气入口干球温度为:t a1=7℃ 蒸发器空气出口干球温度为:t a2=4℃确定空气物性的温度为:2/)(21a a m t t t +==5.5℃ 在t m =5.5℃下,空气热物性:v f =13.75×10-6m 2/s ,λf =0.02477W/mK ,ρf =1.268kg/m 3,C Pa =1.005kJ/(kg*℃) 空气侧的雷诺数:f eq f v d w /Re max = =805.73由《制冷原理与设备》中公式(7-36),空气侧换热系数meq eq nf f O d d C ⎪⎪⎭⎫ ⎝⎛=γλαRe '=47.98 W/m 2K 其中:362)(103)(000425.0)(02315.0518.0eqeqeqd d d A γγγ-⨯-+-==0.1852⎥⎦⎤⎢⎣⎡⨯-=1000Re 24.036.1f A C =0.216 eq d n γ0066.045.0+==0.59311000Re 08.028.0f m +-==-0.2155铜管差排的修正系数为1.1,开窗片的修正系数为1.3,则空气侧换热系数为:(开窗片、波纹片的修正系数有待实验验证)'oo αα=×1.1×1.3=68.62 W/m 2K 对于叉排翅片管簇:fd s 1=ρ=25.4/9.75=2.6051 3.027.121'-=l l ρρ=2.7681 式中:21,l l 为正六边形对比距离,21l l =翅片当量高度:)'ln 35.01)(1'(5.0'ρρ+-=f d h =0.01169 mδλαa om 2==75.4 m -1翅片效率:')'(mh mh tgh f =η =0.802 表面效率:)1(1f tf s f f ηη--==0.812空气侧当量换热系数为:s o f ηξαα==85.81 W/m 2K 4)冷媒侧换热系数设R22进入蒸发器的干度x 1=0.16,出口蒸发器时x 2=1.0,则R22的总流量为:)(12x x r Q G er -== 0.17901 kg/sR22的总流通截面:gG A r==12.7866×10-4 每根管子的有效流通截面:42i i d A π==6.1067×10-5蒸发器的分路数:iA AZ ==20.9 取Z =21 每一分路的R22流量:ZG G rd ==0.008524 kg/s R22在管内蒸发时换热系数可按下式计算:343.02.02.0i 6.0g 7.2⎪⎪⎭⎫ ⎝⎛=cr c ii P P d q α=8.3766q i 0.6(如果是内螺纹管,换热系数则需乘以系数1.2)由于R22与润滑油能相互溶解,可忽略管内侧污垢。

已知条件进口空气干球温度27℃进口空气湿球温度19.5℃R22蒸发温度5℃出口空气干球温度17.5℃出口空气湿球温度14.6℃大气压力101.32Pa 制冷量11600W (1)结构参数直径10mm 紫铜管,正三角形叉排厚度0.7mm翅片厚0.2mm铝平直套片翅片热导率237W/(m*K)翅片间距 2.2mm垂直流动方向管间距25mm管排数4迎面风速 2.5m/s(2)几何参数管外径10.4mm内径8.6mm沿气流流动方向管间距21.65063509mm沿气流方向套片长度86.60254038mm每米管长翅片外表面面积0.414833829m^2/m每米管长翅片间管子表面面积0.029702331m^2/m每米管长总外表面面积0.44453616m^2/m每米光管长外表面面积0.032672564m^2/m每米管长内表面面积0.027017697m^2/m每米管长平均直径处表面面积0.02984513m^2/m(3)空气侧干表面传热系数空气平均温度22.25℃查此温度下空气物性空气密度 1.1966kg/m^3比定压热容1005J/(kg*K)普朗特数0.7026运动粘度0.00001588m^2/s最窄界面处空气流速4.70890411m/s空气雷诺数3083.917049传热因子0.008516558空气侧干表面传热系数61.02300331W/(m^2*K)(4)空气在蒸发器内的状态变化过程进口空气焓值55.6kJ/kg查焓湿图出口空气焓值40.7kJ/kg进口空气湿度11.1g/kg出口空气湿度9.2g/kg露点焓值29.5kJ/kg露点温度9℃露点湿度7.13g/kg空气平均比焓47.11184481kJ/kg平均温度21.4℃平均湿度10g/kg析湿系数 1.569370968(5)循环空气量循环空气量2802.684564kg/h空气比体积0.866080411m^3/kg空气体积流量2427.350198m^3/h(6)空气侧当量表面传热系数A25mmB25mmρ' 2.574338543肋片折合高度0.010895963m肋片参数63.56754266m^-1凝露工况下翅片效率0.865785468当量表面传热83.77312878W/(m^2*K)系数(7)管内R22蒸发时表面传热系数饱和液体比定1.198kJ/(kg*K)压热容饱和蒸气比定0.658kJ/(kg*K)压热容饱和液体密度1267.4kg/m^3饱和蒸气密度25.53kg/m^3汽化潜热201.16kJ/kg饱和压力583.78kPa表面张力0.0112N/m液体动力粘度0.000256Pa.s蒸气动力粘度0.00000842Pa.s液体热导率0.093W/(m*K)蒸气热导率0.0109W/(m*K)液体普朗特数 3.29蒸气普朗特数0.735进口干度0.16出口干度1热流密度11.8kW/m^2质量流速100kg/(m^2*s)R22总质量流247.138028kg/h量总流通截面积0.000686495m^2每根管子有效5.8088E-05m^2流通截面面积蒸发器分路数11.81817162分路数取整11每一分路R2222.46709346kg/h在管内实际流量每一分路R22107.4379238kg/(m^2*s)在管内实际流速B00.000545988C00.109629036Frl0.085263525雷诺数1515.881956hl140.3211061C1 1.136C2-0.9C3667.2C40.7C50.3Ffl 2.2管内R22蒸发时表面传热系数2533.880021W/(m^2*K)(8)传热温差的初步计算传热温差16.80482565℃不计R22阻力(9)传热系数翅片侧污垢热阻,管壁导热热阻,翅片与管壁接触热阻0.0048m^2*K/W传热系数43.04702256W/(m^2*K)(10)核算假设的热流密度值管外热流密度723.397709W/m^2管内热流密度11902.43719W/m^2偏差0.87%偏差足够小,假设有效(11)蒸发器结构尺寸所需内表面传热面积0.983050847m^2所需外表面传热面积16.03543923m^2所需传热管总长36.07229441m迎风面积0.269705578m^2蒸发器宽980mm蒸发器高275mm实际迎风面积0.2695m^2垂直于气流方向每排管数11换热管实际总长43.12m传热管实际内表面传热面积1.165003087m^2换热面积裕度18.51%传热管长度裕度19.54%接近20%的裕度(12)R22的流动阻力及其对传热温差的影响R22流动阻力9.765407654kPa R22饱和压力583.78kPa流动损失 1.67%流动损失引起蒸发温度的变化可忽略。

收藏!翅片式蒸发器如何最简单的进行计算和仿真??前言:翅片式换热器是制冷系统中最最常用的换热器之一,换热方式是强制式风冷换热器,尤其是家用空调中的蒸发器和冷凝器采用的都是翅片式换热器,而换热器其实又是制冷系统设计中最难的一部分,因为压缩机的匹配和节流阀的匹配可以采用选型软件来完成;而两器的设计需要一定的经验以及一定的计算,难度还是比较大的,我们就利用最简单的方法Excel来进行翅片式蒸发器的设计选型;在制冷系统的设计中,换热的设计是一件非常麻烦的事情,一大堆的计算公式让很多同行望而却步,最郁闷的就是按照这些公式来计算后,发现根本就是不对的或者肯定是跟实际有偏差的;所以很多同行最后都放弃了;也有不少计算软件,但是计算结果准确的肯定是收费的,免费的软件计算出来的还不如自己拿笔来计算,今天我们就简单给各位同行分项下笔者在实际设计中的方法。

笔者的设计一般按照40的传热系数来计算,因为一般的翅片是换热器在额定工况下基本上是这个数据,你按照教科书的算法,算到最后也差不多是这个数值了。

我们做如下关于翅片换热器的结构参数计算表格:我们假如有以下系统的蒸发器需要我们设计:环境工况为7/6℃时候,出风温度4℃/90%,设计一个制冷系统;要求:制冷剂为R22,冷凝温度50℃,过冷度5℃,蒸发温度-1℃,过热度7.9℃,制冷量约为11.5KW;我们选择压缩机为比泽尔4FES-5,,根据压缩机选型软件和系统设计需求,如下参数:我们来看看Excel的计算结果:这里有几个小细节我们讲解下,因为有了压缩机的实际运行功率,我们很容易计算出压缩机的等熵效率,本系统为66.91%,计算出来的排气温度为102.6℃,与压缩机选型软件计算出来的102.1℃偏差也不大。

空气侧的进风温度是7℃/6℃;出风为4℃/90%;蒸发器的换热量=压缩机的制冷量=11790W;有计算公式:Q=K*A*Tm;我们可以假定换热系数为40,我们能得到以下的计算表格:计算出来的换热面积为47.1867m2;通过调整管长、单排管数和排数,我们得到了上述的计算结果,分别为:管长度=1400mm;单排管数量=32排;排数=2;下面我们来利用NIST另外一个非常牛逼的神器:EVAP-COND;来做蒸发器的仿真计算;方法如下:选择制冷剂:R22;蒸发器结构参数的设定:制冷剂参数和空气侧参数的设定:简单的流路设计:风量参数的设计:点击仿真开始,得到如下的结果:得到的流量偏小,我们可以适当缩短单根换热管的长度来减少蒸发器的压力,来提高制冷剂的流量;换热管有1400调整到1100,得到如下的结果:我们查看仿真结果的很多数据:包括制冷剂的进出口温度和压力等数值,这个软件非常方便。

翅片式换热器优化设计的探讨翅片式换热器现在仍然是大部分空调制冷设备常用的换热部件,虽然因为高效能产品需要高效的换热器,但目前为止,还没有比较成熟的高效换热器来取代它。

因此,对翅片式换热器的优化设计在产品设计中就显得尤其重要,通过提高换热效率,不仅能提高产品能效,还可以节省成本和缩小产品体积。

翅片式换热器的研究在空调制冷行业内已经有许多专业人员在做了,无论是通过建立模型计算,还是用计算机模拟,甚至是实验测试,总结和积累了许多宝贵的理论和经验。

换热器的基本计算公式是:Q=KxFxΔtmQ—单位时间通过传热面的传热量,WK—传热系数,W/m2.CF—传热面积,m2Δtm—冷热流体间的平均传热温差,CΔtm=(Δtmax-Δtmin)/ln(Δtmax/Δtmin)Δtmax—换热器两端冷热流体间温差的最大值,CΔtmin--换热器两端冷热流体间温差的最小值,C从上面的公式可以看出,换热器要想获得较大的换热量,只能通过改变上面的三个方面:(1)K,传热系数,它反应了换热的效率,如加强风流的扰动可以提高换热效率;(2)F,传热面积,它反应的换热器结构的大小,如使用内螺纹管,既可以增加换热面积,也可加强制冷剂扰动,提高换热效率;(3)Δtm,传热温差,它反应换热流体之间的温度差异,选用合适的流动方向,使传热温差尽可能大。

这三个参数并不是独立,它们互相作用,并不能只追求单一值的增加,而应该综合考虑,找出各个参数之间的平衡点,这才能使换热器的换热量达到最大值。

首先来分析下对数平均温差的影响,以前设计换热器时,总想用逆流的换热方式,因为理论上这种换热方式的平均温差最大,而顺流时的平均温差最小,其它则介于这两种之间。

首先,这对于无相变的换热来说是正确的,其次,对于比较简单的传导方式如上图所示,也是正确的。

但是,空调制冷产品用的翅片式换热器是一个带有相变的,结构及换热方式也比较复杂的设备,所以不能只单纯应用这一原则,而还要考虑别的因素。