主程序调用子程序的编程方案在数控教学中的应用5页

- 格式:doc

- 大小:16.50 KB

- 文档页数:5

m98调用子程序的格式

在CNC(计算机数控)编程中,M98是一种常用的调用子程序的G代码指令。

子程序是一系列G代码指令的集合,它可以被主程序多次调用,以减少代码的重复编写,提高编程效率。

M98指令的基本格式如下:

其中:

M98 是调用子程序的指令。

Pxxxx 指定子程序的编号。

xxxx 是子程序的标识号,具体格式和位数取决于机床的控制系统。

例如,P9010可能代表子程序号为9010。

Lyy (可选参数)指定子程序的重复执行次数。

yy 是一个整数,表示子程序需要重复执行的次数。

如果省略此参数,子程序默认执行一次。

子程序本身应该以Oxxxx开头,其中xxxx与调用时的Pxxxx相对应。

子程序的结尾通常使用M99指令来标示。

例如:

主程序中调用子程序:

在这个例子中,子程序O9010将被主程序调用并执行10次。

请注意,不同的CNC控制系统可能在M98指令的具体使用上有所不同,因此在使用时应参考相关机床和控制系统的文档或手册。

Mach3子程序调用案例:自动加工中心加工工件背景自动加工中心是一种高精度、高效率的数控机床,广泛应用于制造业领域。

在加工过程中,往往需要执行一系列的加工操作,如钻孔、铣削、镗孔等。

为了提高加工效率和精度,可以使用Mach3软件进行数控编程,并通过子程序调用的方式实现复杂的加工过程。

过程准备工作1.设计工件:首先需要根据实际需求,使用CAD软件设计出要加工的工件。

例如,我们设计了一个方形的铝合金工件,上面需要开几个孔和槽。

2.导入CAD文件:将设计好的CAD文件导入到Mach3软件中,生成加工路径。

3.设置工件坐标系:根据实际情况,设置工件坐标系,确定加工原点和参考点。

4.设置刀具参数:根据加工要求,设置刀具的直径、长度、切削速度等参数。

编写子程序1.子程序1 - 钻孔过程:编写一个子程序,用于实现钻孔操作。

在该子程序中,设置钻孔刀具的切削参数,包括切削速度、进给速度等。

根据工件的设计,确定钻孔的位置和深度。

使用G代码编写钻孔程序,如下所示:O0001 (钻孔子程序)T1 M6 (选择刀具1)G54 G90 S1000 M3 (设置工件坐标系、切削速度和主轴方向)G0 X10 Y10 (快速定位到钻孔起始位置)G43 H1 Z2. (刀具长度补偿和Z轴安全高度)G81 X30 Y20 Z-10 R2 F100 (钻孔开始,X轴30,Y轴20,Z轴深度-10,钻孔半径2,进给速度100)G80 (钻孔结束)M5 (主轴停止)M30 (程序结束)2.子程序2 - 铣削过程:编写一个子程序,用于实现铣削操作。

在该子程序中,设置铣削刀具的切削参数,包括切削速度、进给速度等。

根据工件的设计,确定铣削的路径和深度。

使用G代码编写铣削程序,如下所示:O0002 (铣削子程序)T2 M6 (选择刀具2)G54 G90 S2000 M3 (设置工件坐标系、切削速度和主轴方向)G0 X20 Y20 (快速定位到铣削起始位置)G43 H2 Z2. (刀具长度补偿和Z轴安全高度)G1 X40 Y40 F200 (开始铣削,X轴40,Y轴40,进给速度200)G1 X40 Y20 (继续铣削)G1 X20 Y20 (继续铣削)G1 X20 Y40 (继续铣削)G1 X40 Y40 (继续铣削)G1 X30 Y30 (继续铣削)G1 X30 Y20 (继续铣削)G1 X20 Y30 (继续铣削)G1 X30 Y30 (继续铣削)G80 (铣削结束)M5 (主轴停止)M30 (程序结束)调用子程序1.主程序:在Mach3软件中编写主程序,用于调用子程序实现整个加工过程。

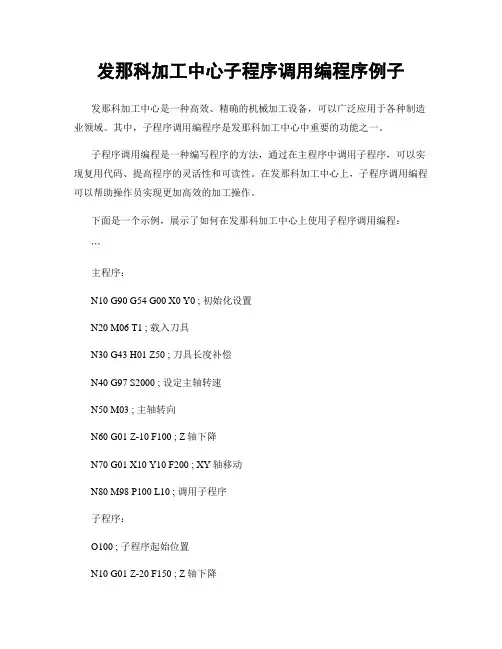

发那科加工中心子程序调用编程序例子发那科加工中心是一种高效、精确的机械加工设备,可以广泛应用于各种制造业领域。

其中,子程序调用编程序是发那科加工中心中重要的功能之一。

子程序调用编程是一种编写程序的方法,通过在主程序中调用子程序,可以实现复用代码、提高程序的灵活性和可读性。

在发那科加工中心上,子程序调用编程可以帮助操作员实现更加高效的加工操作。

下面是一个示例,展示了如何在发那科加工中心上使用子程序调用编程:```主程序:N10 G90 G54 G00 X0 Y0 ; 初始化设置N20 M06 T1 ; 载入刀具N30 G43 H01 Z50 ; 刀具长度补偿N40 G97 S2000 ; 设定主轴转速N50 M03 ; 主轴转向N60 G01 Z-10 F100 ; Z轴下降N70 G01 X10 Y10 F200 ; XY轴移动N80 M98 P100 L10 ; 调用子程序子程序:O100 ; 子程序起始位置N10 G01 Z-20 F150 ; Z轴下降N20 G01 X20 Y20 F300 ; XY轴移动N30 G01 X30 Y30 F300 ; XY轴移动N40 G01 X40 Y40 F300 ; XY轴移动N50 G01 Z-10 F150 ; Z轴抬升N60 M99 ; 子程序结束```在上述示例中,主程序首先进行了一系列的初始化设置,然后载入刀具,并进行刀具长度补偿、设定主轴转速和转向。

接下来,主程序通过G01指令实现Z轴下降和XY轴移动。

最后,通过调用子程序的M98指令,执行子程序中的代码。

子程序中的代码根据实际需求进行编写。

示例中的子程序从O100位置开始,通过G01指令实现Z轴下降和XY轴移动。

最后,通过M99指令结束子程序。

通过使用子程序调用编程,操作员可以将重复性的加工操作封装在子程序中,通过简单的调用实现复用。

这样可以大大提高编程效率,减少出错的可能性,并且使程序更加易读易懂。

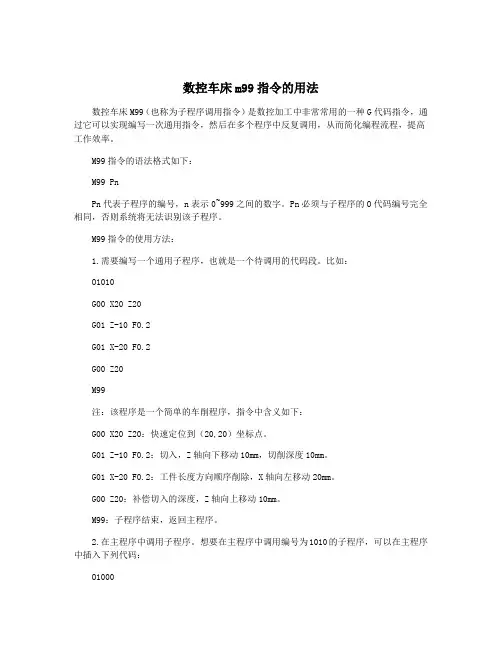

数控车床m99指令的用法数控车床M99(也称为子程序调用指令)是数控加工中非常常用的一种G代码指令,通过它可以实现编写一次通用指令,然后在多个程序中反复调用,从而简化编程流程,提高工作效率。

M99指令的语法格式如下:M99 PnPn代表子程序的编号,n表示0~999之间的数字。

Pn必须与子程序的O代码编号完全相同,否则系统将无法识别该子程序。

M99指令的使用方法:1.需要编写一个通用子程序,也就是一个待调用的代码段。

比如:O1010G00 X20 Z20G01 Z-10 F0.2G01 X-20 F0.2G00 Z20M99注:该程序是一个简单的车削程序,指令中含义如下:G00 X20 Z20:快速定位到(20,20)坐标点。

G01 Z-10 F0.2:切入,Z轴向下移动10mm,切削深度10mm。

G01 X-20 F0.2:工件长度方向顺序削除,X轴向左移动20mm。

G00 Z20:补偿切入的深度,Z轴向上移动10mm。

M99:子程序结束,返回主程序。

2.在主程序中调用子程序。

想要在主程序中调用编号为1010的子程序,可以在主程序中插入下列代码:O1000G00 X-50 Z-30M98 P1010G00 X50 Z30M30注:该程序是一个简单的主程序,指令中含义如下:G00 X-50 Z-30:快速移动到(-50,-30)坐标点。

M98 P1010:调用编号为1010的子程序。

G00 X50 Z30:从子程序返回后,快速移动到(50,30)坐标点。

M30:程序结束。

总结:通过M99指令的使用,我们可以减少编写类似代码的繁琐。

通过编写一个通用子程序,可以在多个程序中反复调用,从而简化编程流程,提高工作效率。

M99指令的使用不仅可以提高工作效率,还可以帮助我们规范化程序设计,增强程序的可读性和可维护性。

下面我们来详细讲解一下M99指令的使用方法和注意事项。

1.编写通用子程序在编写通用子程序时,需要考虑代码的复杂度和可读性。

mach3子程序调用案例(最新版)目录1.引言2.Mach3 子程序的概念和作用3.Mach3 子程序的调用过程4.Mach3 子程序调用案例分析5.总结正文1.引言Mach3 是一种广泛应用于数控机床领域的编程语言。

通过 Mach3 编程,可以方便地实现数控机床的各种操作,提高生产效率。

在 Mach3 编程中,子程序的应用非常普遍,它可以帮助用户实现代码的模块化,提高程序的可读性和可维护性。

本文将通过一个 Mach3 子程序调用的案例,来介绍 Mach3 子程序的概念、作用以及调用过程。

2.Mach3 子程序的概念和作用Mach3 子程序是一种可以被其他程序调用的独立程序段。

在 Mach3 编程中,子程序通常用于实现某一特定功能,如刀具补偿、坐标变换等。

通过使用子程序,可以避免代码重复,提高程序的模块化程度,使得程序更易于理解和维护。

3.Mach3 子程序的调用过程Mach3 子程序的调用过程主要包括以下几个步骤:(1)定义子程序:首先,需要定义一个子程序,为其分配一个唯一的标识符。

在 Mach3 编程中,子程序的定义与普通程序段类似,但其末尾需要加上“;”号。

(2)调用子程序:在需要调用子程序的地方,使用 G 代码中的“M00”指令,后面跟上子程序的标识符。

例如,如果要调用一个名为“SUB1”的子程序,可以使用如下指令:```M00 SUB1```(3)执行子程序:当 Mach3 控制系统读取到“M00 SUB1”指令时,它会暂停当前程序的执行,转而执行子程序“SUB1”。

在子程序执行完毕后,控制系统会返回到原来暂停的地方,继续执行后续程序。

4.Mach3 子程序调用案例分析假设我们要编写一个 Mach3 程序,用于实现数控机床的直线插补运动。

我们可以将直线插补运动过程中的刀具补偿、坐标变换等操作封装到一个子程序中,然后在主程序中调用这个子程序。

具体实现如下:(1)定义子程序:```(直线插补子程序)G01 Z1; // 快速移动到 Z 轴 1 位置G01 X1; // 快速移动到 X 轴 1 位置G49 G91 Z0; // 启用刀具补偿,并将 Z 轴补偿清零T1 M8; // 选择刀具 1G1 Z-1; // 直线插补向下移动 1 个单位G1 X1; // 直线插补向右移动 1 个单位G1 Z0; // 直线插补向下移动 1 个单位G1 X-1; // 直线插补向左移动 1 个单位M30; // 子程序结束```(2)调用子程序:在主程序中,可以使用如下指令调用子程序:```(主程序)G90; // 使用绝对编程G28 G91 Z0; // 回到参考点G91 Z1; // 设置 Z 轴补偿G01 Z1; // 快速移动到 Z 轴 1 位置M00 SUB1; // 调用直线插补子程序G28 G91 Z0; // 回到参考点M30; // 程序结束```通过以上案例,我们可以看到,在 Mach3 编程中,子程序的使用可以大大提高程序的模块化程度,使得程序更加简洁、易读和易维护。

发那科子程序调用实例

在数控编程中,子程序调用是一个常见的操作,可以用来简化复杂的程序,提高编程效率和代码可读性。

以下是一个使用发那科(FANUC)数控系统进行子程序调用的示例:假设我们要加工一个复杂的零件,需要执行多个切削循环操作,每个循环都有相同的加工路径,但切削参数不同。

为了简化程序,我们可以将这些循环编写成子程序,并在主程序中调用它们。

首先,创建一个子程序(例如:SUB1),用于执行切削循环操作。

在子程序中,我们可以定义切削参数、切削路径等。

然后,在主程序中调用这个子程序。

假设主程序的名称为:MAIN。

在主程序中,使用“CALL”指令来调用子程序。

例如:

CALL SUB1

这行代码将调用名为“SUB1”的子程序。

在执行主程序时,系统将跳转到子程序的位置并执行其中的代码。

我们可以在主程序中根据需要调用多次子程序,以执行不同的切削循环操作。

例如,我们可以定义多个不同的切削参数和路径,并在主程序中依次调用它们。

除了简单的子程序调用外,发那科数控系统还支持嵌套子程序调用和参数传递等功能。

这些功能可以进一步扩展子程序调用的灵活性,满足更复杂的加工需求。

需要注意的是,具体的子程序调用方式和语法可能因不同的数控系统和编程软件而有所不同。

因此,在实际使用时,请参考发那科数控系统的相关文档和编程手册,以确保正确使用子程序调用功能。

新代系统子程序调用编程序例子

本文将介绍一个新代系统子程序调用的编程例子。

在这个例子中,我们将使用新代系统的指令集和子程序来实现一个简单的功能。

首先,我们定义一个子程序,它的功能是求两个数的和。

这个子程序的名称是“add”,它接收两个参数,分别是要相加的两个数。

下面是这个子程序的代码:

```

add:

add %r1,%r2

mov %r1,%r0

ret

```

在这个代码中,我们使用了新代系统的指令集,如“add”指令

和“mov”指令。

我们还使用了寄存器来存储数据,如“%r0”表示返回值,而“%r1”和“%r2”则表示传入的两个参数。

接下来,我们编写一个主程序来调用这个子程序。

我们定义两个变量a和b,并将它们分别赋值为1和2。

然后,我们调用add子程序,并将a和b作为参数传入。

最后,我们输出函数的返回值。

下面是这个主程序的代码:

```

main:

mov 1,%r1

mov 2,%r2

jsr add

out %r0

halt

```

在这个代码中,我们使用了“jsr”指令来调用子程序,并将它的返回值存储在%r0寄存器中。

然后,我们使用“out”指令将返回值输出到屏幕上。

最后,我们使用“halt”指令停止程序的执行。

通过这个例子,我们可以看到,使用新代系统的指令集和子程序,可以方便地实现各种功能。

希望这个例子对您有所帮助!。

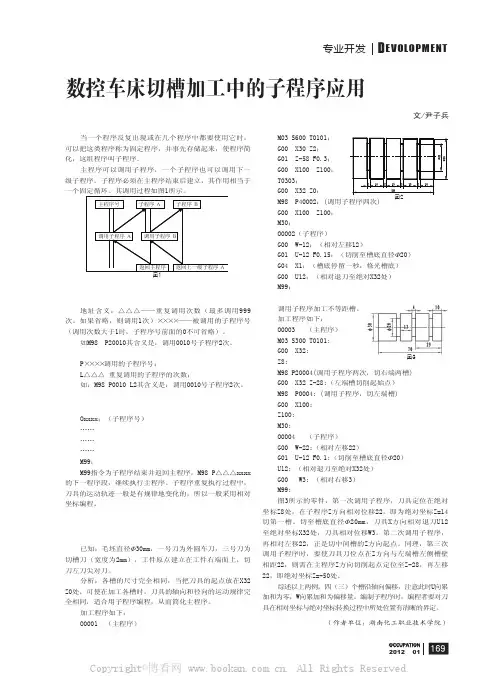

数控车床子程序 M98、M99编程把程序中某些固定次序和重复出现的程序独自抽出来,按必定格式编成一个程序供调用,这个程序就是常说的子程序,这样能够简化主程序的编制。

子程序能够被主程序调用,同时子程序也能够调用另一个子程序。

这样能够简化程序的编制和节俭CNC 系统的内存空间。

子程序一定有一程序号码,且以M99作为子程序的结束指令。

主过程调用子程序的指令格式以下:M98P___L___;此中P为被调用的子程序号为重复调用的次数比如:M98P1234L4主程序调用同一子程序履行加工,最多可履行999 次,且子程序亦可再调用另一子程序履行加工,最多可调用4层子程序(不一样的系统其履行的次数及层次可能不一样)。

例:以HNC-21T系统子程序指令,加工图2-11工件上的四个槽。

分别编制主程序和子程序以下:主程序%123;M3S600G95T0101 ;G00 X82.0 Z0;M98 P1234 L4;(调用于程序1234履行四次,切削四个凹槽)X150.0 ;M30;子程序%1234;;G01;G00;M99;M99指令也可用于主程序最后程序段,此时程序履行指针会跳回主程序的第一程序段继续履行此程序,因此此程序将向来重复履行,除非按下RESET键才能中止履行。

物业安保培训方案为规范保安工作,使保安工作系统化/规范化,最后使保安具备知足工作需要的知识和技术,特拟订本教课教材纲领。

一、课程设置及内容所有课程分为专业理论知识和技术训练两大科目。

此中专业理论知识内容包含:保安理论知识、消防业务知识、职业道德、法律知识、保安礼仪、救护知识。

作技术训练内容包含:岗位操作引导、勤务技术、消防技术、军事技术。

二.培训的及要求培训目的1)保安人员培训应以保安理论知识、消防知识、法律知识教课为主,在教课过程中,应要修业员全面熟知保安理论知识及消防专业知识,在工作中的操作与运用,并基本掌握现场保护及办理知识2)职业道德课程的教课应依据不一样的岗位元而予以不一样的内容,使保何在各自不一样的工作岗位上都能养成拥有本职业特色的优秀职业道德和行为规范)法律知识教课是理论课的主要内容之一,要求所有保安都应熟知国家相关法律、法例,成为懂法、知法、守纪的公民,运用法律这一有力武器与违纪犯法分子作斗争。

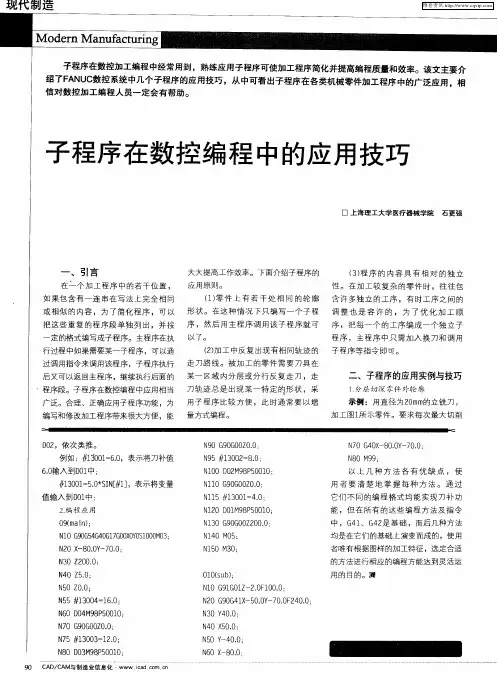

主程序调用子程序的编程方案在数控教学中的应用

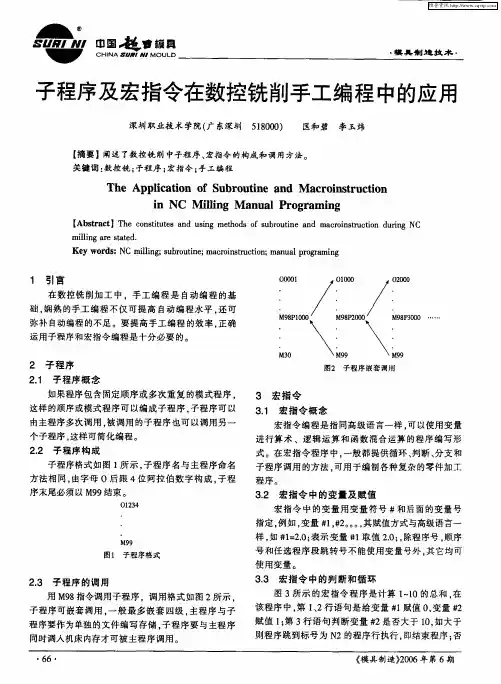

一、手工编程在教学和生产中的概况及意义在制造业非常发达的华南(以珠三角地区为代表)和(以江浙地区为代表),各类CAD\CAM

软件的应用由来已久,而且非常广泛和成熟,即使在那些只有1~2部数控铣床或加工中心的“路边加工店”里,也随处可见Mastercam、 UG、PRO\E、Cimatron、Powermill、Surfcam等世界知名CAD\CAM软件的身影。

到目前为止,各类CAD\CAM软件应用日趋普及,特别是数控三维曲面加工,使手工编程几乎已没有用武之地。

但是必须强调的是,手工编程是根本,是基础,各种疑难杂症的解决往往还要利用手工编程;再者,学习手工编程有利于进一步完善数控程序,所以在学校中教学手工编程有着极其重要的意义,特别是“模块式”课程教学手工程序。

另外,当一些中小型认为使用正版CAD\CAM软件成本过高时,手工编程(更高层次的变量编程,即宏程序的运用)就会显示其使用价值。

因此手工编程在教学和生产中仍具有极其重要的地位。

笔者根据多年的数控生产实践经验和教学实践,提出采用主程序调用子程序的编程方案,编写结构化数控程序,有效地改善数控程序的可读性与安全性,给教学和生产带来了安全与便利。

二、用主程序调用子程序编程方案的优点

GSL990M铣床数控系统中,在主程序中用M98指令调用子程序,而在子程序中用M99指令返回主程序。

采用主程序调用子程序进行编程有两大用途,一是把需要重复使用的边界程序段编写成子程序,避免了程序编写

重复,使程序简洁;二是把需要重复实现的功能用子程序来完成,使程序清晰易读。

阵列孔加工程序采用子程序结构,充分说明了以上第一用途;多工序加工中,系列辅助功能(如换刀、刀具长度补偿等)采用子程序结构,说明了以上第二个用途。

三、两个重要子程序

多工序加工中无原则经常换刀,换刀后在刀具接近工件的过程中,又需建立刀具的长度补偿。

如果将这两项功能编写成两个子程序,将使主程序结构清晰、易变,而且不容易出错。

下面介绍两个子程序。

1.换刀子程序

O5555;

N0001 G80G40M09;撤消固定循环、撤消半径补偿、

关冷却液

N0002 G91G28Z0M05;通过当前点返回参考点、主轴

停转

N0003 G49;刀具长度偏移注销

N0004 M06;换刀准备,具体调用的刀具号由主程序

指定

N0005 M99;返回主程序

由此可见,换刀子程序除实现换刀功能外,还撤销了固定循环、刀具半径补偿、刀具长度补偿,实现关冷却液、停止主轴旋转功能,使系统基本复原到初始状态,起到防止误操作的作用,提高了程序的安全性。

2.刀具接近子程序

O5554;

N0001 G90G00X0Y0;检验X、Y坐标原点是否正确

N0002 M03;主轴正转,具体转速由主程序指定

N0003 G43G00Z100;建立刀具长度补偿,并移动到

Z=100mm的位置,具体补偿参数由主程序指定

N0004 M07;开冷却液

N0005 M99;返回主程序

刀具接近子程序建立了刀具的长度补偿,并且使刀具到坐标点(0,0,100)的位置,起到了检查工件坐标系(WCS)原点是否正确的作用,提高了程序运行的安全性。

四、数控加工中工序概念的定义

为了说明多工序加工数控编程,需对数控加工中的工序概念进行重新定义。

传统机械加工中的工序概念,以两个方面区分工序,一是工序过程是否连续完成;二是工作场地是否发生变化。

显然,这种传统的工序定义在数控加工中已不适用,应对数控加工工序提出新的定义。

数控加工以是否更换加工程序来区分工序,更符合数控加工的实际情况。

进一步说,数控加工工序是指工件的一次安装中,使用同一把刀具、同一工艺参数和同一数控加工程序对工件进行加工,所连续完成的那一部分工艺过程。

基于以上数控加工工序的定义,数控加工工艺过程卡包括:工序号、工序名称(应说明加工部位、加工性质、加工阶段)、刀具、安装方案和

有关工艺装备、工艺参数、数控程序号、加工区域简图等内容。

反之,数控加工工序过程卡也正好明确了数控加工工序的概念。

五、多工序加工中采用的主程序结构

在建立数控加工工序概念的基础上,通过调用两个重要子程序,可以对多工序数控加工编写出结构性、可读性好的主程序。

假如要完成两道工序的数控加工,这两道工序分别使用说明01#、02#刀具,长度补偿值分别存放在H01、H02内存单元,转速分别为1000r /min、1200r/min,加工子程序号为O1000、O2000。

以此说明主程序编写结构。

O0001;

N0001 G54;建立工件坐标系

N0002 T01M98P5555;换01#刀具

N0003 S1000H01M98P5554;01#刀具定位到坐标点

(0,0,100)

N0004 M98P1000;调用第一道工序的加工程序;

以上程序完成第一工序的加工

N0005 T02M98P5555;

N0006 S1200H02M98P5554;

N0007 M98P2000;调用第二道工序的加工程序;

以上程序完成第二道工序的加工

N0008 T02M98P5555;

N0009 M30

可见,多道工序的数控加工程序可依次编写。

此主程序结构简单、编写容易、程序易读,由于在每道工序加工中不必考虑刀具长度补偿的建立与撤消,程序运行的安全性好,而且编程人员可以集中编写每道工序的加工子程序。

对于每道工序的加工子程序,编写人员只要从坐标点(0,0,100)开始编写,不必考虑刀具长度补偿以及开关指令(换刀、主轴启动/停止、冷却液开/关)等,只要考虑快速移动(G00)、切削加工(G01、G02)、指定进给速度(F指令)、刀具半径补偿(G41、G42、G40)和固定循环等指令。

综上所述,通过多年一线生产实践和教学的经验,在多工序数控加工编程中,采用主程序调用子程序的编程方案,充分改善了程序的结构性、可读性,并且大大提高了编程效率。

希望以上资料对你有所帮助,附励志名言3条:

1、理想的路总是为有信心的人预备着。

2、最可怕的敌人,就是没有坚强的信念。

——罗曼·罗兰

3、人生就像爬坡,要一步一步来。

——丁玲。