机械设计课程设计计算说明书(螺旋输送机传动装置)

- 格式:doc

- 大小:1.11 MB

- 文档页数:25

目录

一、机械设计课程设计任务 (1)

二、传动系统的分析及拟定 (2)

三、电动机的选择 (2)

四、传动比的选择 (4)

五、传动系统的动力参数计算 (4)

六、圆柱齿轮的设计及计算 (6)

七、轴的计算和轴承、键的校核 (7)

八、减速器机体结构尺寸 (14)

九、装配图设计 (15)

十、零件图设计 (18)

十一、设计小结 (19)

十二、参考资料 (20)

一、机械设计课程设计任务书

1

1.设计题目:设计螺旋输送机传动设置

2.总体布置简图

:

1—电动机 ,2—联轴器,3一级圆柱齿轮减速器,4—圆锥齿轮减速器, 5—输送螺旋

3.已知条件:(1)原始数据: )

两班制工作,输送机工作轴转速允许误差为 +5 % 。

4.工作要求:(1)减速器装配草图一张 :A0号图纸,M 1 : 1

(2)减速器标准装配图一张 :A0号图纸,M 1 : 1 (3)低速齿轮零件图一张 :A3号图纸,M 1 : 1 (4)大齿轮零件图一张 :A3号图纸,M 1 : 1 (5)课程设计说明说一份:10000~15000字

2

3

5

6

9

10

11

13

14

15

16

19

22

23。

机械课程设计螺旋输送机传动装置机械课程设计:螺旋输送机传动装置螺旋输送机作为一种常用的物料输送设备,被广泛应用于矿山、化工、建材、冶金、粮食等行业中。

它将物料从一个地方输送到另一个地方,使生产效率提高,减少了人工操作。

作为螺旋输送机中一个非常重要的组成部分,传动装置的设计关系到整个设备的工作效率和稳定性。

因此,本文将探讨如何设计螺旋输送机的传动装置。

一、传动形式的选择常见的传动形式有三种:定轴式、流动式、变速式。

1.定轴式在定轴式传动中,电机输出轴直接连接到螺旋轴,完成物料的传送,它具有结构简单、维护方便、成本较低等优点。

但该形式需要一个质量较重的电机,对精度要求高,减速机的配置难度较大,限制了输送机的整体性能。

2.流动式在流动式传动中,输送机的传动使用了传送机壳体与电机输出轴之间的弹性联接,其工作时产生的负载被分散到输送机中,可以通过调整联接弹性来实现机器的优化调节。

该传动形式的优点是转矩平稳、传动能力有限、设备排布灵活。

但不足之处是机器维护难度较大,常出现卡轴故障。

3.变速式变速传动方式可以让螺旋输送机适应更复杂的物料输送,它能根据不同的物料输送速度要求,通过变速器的调整,改变螺旋输送机的输送速度。

该传动形式的优点是可靠性高、适应性强,有利于提高生产效率。

但它的缺点是价格昂贵,维护成本较高。

二、传动装置设计要点1.齿轮减速器选型要将传动装置所需的携带扭矩所需的功率和所需的减速比,与实际的齿轮减速器进行匹配。

根据设计的要求,选择具有优良性能的齿轮减速器,并根据工作负载、周转速率等要素,推断轴承的规格、尺寸及类型等。

2.定位轴的选用定位轴的位置直接影响到输送机的稳定性。

它应在输送机的中心位置,而不是靠近支撑点。

为了增加定位轴的吨位,通常需增加定位轴的端壁厚度并加强支撑点。

3.轴承的选型轴承是传动装置的支撑,要在保证承载能力和使用寿命的基础上选用符合要求的轴承。

一般的螺旋输送机传动装置轴承采用的是滚动轴承。

晋中学院本科毕业论文(设计)题目螺旋输送机变速系统的设计院系机械学院专业机械设计及其自动化姓名___ 曹伟佳_________________学号______1214312101_____________学习年限年月至年月指导教师田富根职称讲师申请学位学士学位年月日螺旋输送机变速系统的设计学生姓名:曹伟佳指导老师:田富根摘要:螺旋输送机是一种不具有挠性牵引构件的旋转类型的物料输送机械,是现代生产和物流运输不可缺少的重要机械设备之一。

它的广泛应用对于提高劳动生产率,实现物料输送过程的机械化和自动化,都具有重要的现实意义。

输送机可进行水平、倾斜和垂直输送,也可组成空间输送线路,输送线路一般是固定的,是现代化生产和物流运输不可或缺的重要机械设备。

它有输送能力强,运输距离长等优点。

本设计中详细介绍了机械式六挡三轴式螺旋输送机变速器的具体过程。

阐述了螺旋输送机变速器的功用、要求,介绍了变速器各种结构方案,说明了变速器主要参数的确定方法,齿轮的几何计算、强度计算等计算方法。

本设计主导思想即在于设计以提高汽车的动力性和经济性指标,具备较高的传动效率,操纵轻便,工作可靠,噪声小为目的的机械式变速器。

关键词:螺旋轴,变速系统,螺旋输送机。

The design of screw conveyorAuthor’s Name: Cao Weijia Tutor: Tian fugenABSTRACT: Screw conveyor is a component does not have traction flexible rotation type material conveying machinery, is one of the important equipment of modern production and logistics transportation indispensable. Its wide application will improve labor productivity, to achieve material conveying process of mechanization and automation, have important practical significance.Conveyor can undertake level, the tilt and vertical conveyor, also can make the space transport routes, transmission lines is usually fixed, is a modern production and logistics transport indispensable important mechanical equipment. It has transmission capacity is strong, long distance transportation etc.This paper introduces in detail the mechanical block six, three axis spiral conveyor transmission process. The transmission function of the screw conveyor ,requirements, the transmission of various structure scheme, illustrates theme tools to determine the main parameters of transmission, the gear geometry calculation, strength calculation, calculation method.This design idea is designed to improve the dynamic performance and fuel economy index, with high transmission efficiency, convenient operation, reliable work, low noise for mechanical transmission purposes.Keywords: sc rew axis, Transmission system. screw conveyor目录摘要 (1)ABSTRACT (2)1 前言 (1)1.1 课题背景 (1)1.2 设计的内容和要求 (2)1.3 螺旋输送机的简介 (2)1.4 螺旋输送机的设备组成 (4)1.5 螺旋输送机的发展概述 (4)1.6 螺旋输送机的研究现状 (5)2 螺旋输送机的总体设计 (6)2.1 电动机的选择 (6)2.2 工作部件的设计 (7)2.3主传动方案拟定 (7)3 变速系统的设计 (9)3.1 工作原理 (9)3.2 变速装置的设计.....................................3.3 轴的设计及其校核 (11)3.4轴承的设计及其校核3.5 齿轮的设计及其校核 (20)3.6 键的选择及其校核 (28)1前言1.1 课题背景随着现代工业的迅速发展和生产规模的扩大,生产成本中物料的输送费用所占的比例越来越大,因此选用合理地输送装置,选型设计的正确性是必要的。

目录摘要 (1)Abstract (2)第一章引言 (3)1.1 关于本次毕业设计 (3)1.2 螺旋输送机产品概述 (3)1.3 螺旋输送机的应用范围 (4)1.4 螺旋输送机主要热点 (4)1.5 螺旋输送机工作原理 (4)1.6 螺旋输送机整机布置形式 (5)1.7 螺旋输送机的发展历史及趋势 (5)第二章螺旋输送机的设计 (8)2.1 总体方案设计 (8)2.2 螺旋输送机总体结构设计 (8)2.3 螺旋输送机机体的设计 (9)2.4 驱动端装置的设计 (12)2.5 中间轴承装置 (14)2.6 尾端装置的设计 (16)2.7 驱动装置和尾端装置轴的校核 (17)第三章减速器的设计 (19)3.1 蜗轮蜗杆减速器的运动和动力参数 (19)3.2 减速器的蜗杆设计 (19)3.3 蜗轮轴的设计 (23)3.4 蜗杆轴的设计 (29)3.5 减速器箱体及附件的设计 (31)第四章轴承的校核 (33)4.1 蜗杆轴滚动轴承计算 (33)第五章键的校核 (35)5.1 蜗杆轴端和联轴器的联结的键 (35)5.2 蜗轮与轴联结的键 (35)5.3 蜗轮轴轴端和联轴器联结的键 (35)第6章润滑和密封的设计 (37)6.1 润滑 (37)6.2 密封 (37)6.3 附件的设计 (38)致谢 (39)参考文献 (40)附录1 英文文献翻译 (41)附录2 英文文献原文 (45)螺旋输送机(倾斜10o)摘要:螺旋输送机是利用电机带动螺旋回转,推移物料以实现输送目的的机械,它能水平、倾斜或垂直输送,具有结构简单、横截面积小、密封性好、操作方便、维修容易、便于封闭运输等优点。

本课题重点研究在与驱动装置的合理选择,对驱动装置的合理给螺旋输送机的效率,稳定,安全性的提高大的作用。

本次毕业设计是关于输送机的设计。

首先对输送机作了简单的概述;接着分析了输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。

机械设计课程设计:螺旋输送机——传动装置学校:华南农业大学学院:工程学院班级:制作小组:制作人:辅导老师:目录摘要 (1)设计要求 (2)螺旋输送机传动简图 (2)第一章:电动机的选择1.1:选择电动机 (3)1.2:选择电动机的功率 (3)1.3:选择电动机的转速 (3)1.4:确定传动装置总传动比及其分配 (4)1.5:计算传动装置的运动和动力参数 (5)第二章:普通V带的设计计算P (6)2.1:确定计算功率ca2.2:选取普通V带的型号 (6)D和2D (6)2.3:确定带轮基准直径12.4:验算带速V (6)L和中心距0a (7)2.5:确定V带基准长度d2.6:验算小带轮上的包角 (7)2.7:确定V带的根数z (8)F.............................................v (8)2.8:确定带的初拉力2.9:计算带传动的轴压力 (9)2.10:V带轮的结构设计 (9)第三章:单极齿轮传动设计3.1:选择齿轮类型、材料、精度及参数 (11)3.2:按齿面接触疲劳强度设计 (11)3.3:按齿根弯曲疲劳强度设计 (14)3.4:几何尺寸计算 (17)3.5齿轮结构设计 (19)第四章:轴的设计计算第一节:输入轴的设计4.1:输入轴的设计 (19)4.2:输入轴的受力分析 (22)4.3:判断危险截面和校核 (25)第二节:输出轴的设计4.1’:输出轴的设计 (25)4.2’:输出轴的受力分析 (28)4.3’:判断危险截面和校核 (31)第五章:轴承的计算与选择5.1:轴承类型的选择 (31)5.2:轴承代号的确定 (32)5.3:轴承的校核 (32)第六章:平键的计算和选择6.1:高速轴与V带轮用键连接 (35)6.2:低速轴与大齿轮用键连接 (36)6.3:低速轴与联轴器用键连接 (36)第七章:联轴器的计算和选择7.1:类型的选择 (37)7.2:载荷计算 (37)7.3:型号的选择 (37)第八章:减速器密封装置的选择8.1:输入轴的密封选择 (38)8.2:输出轴的密封选择 (38)第九章:减速器的润滑设计9.1:齿轮的润滑 (38)9.2:轴承的润滑 (39)第十章:减速箱结构尺寸的设计10.1:箱体的结构尺寸 (38)设计小结 (41)参考文献 (42)摘要螺旋输送机是一种不具有挠性牵引构件的旋转类型的物料输送机械,俗称绞龙,是矿产、饲料、粮油、建筑业中用途较广的一种输送设备,由钢材做成的,用于输送温度较高的粉末或者固体颗粒等化工、建材用产品。

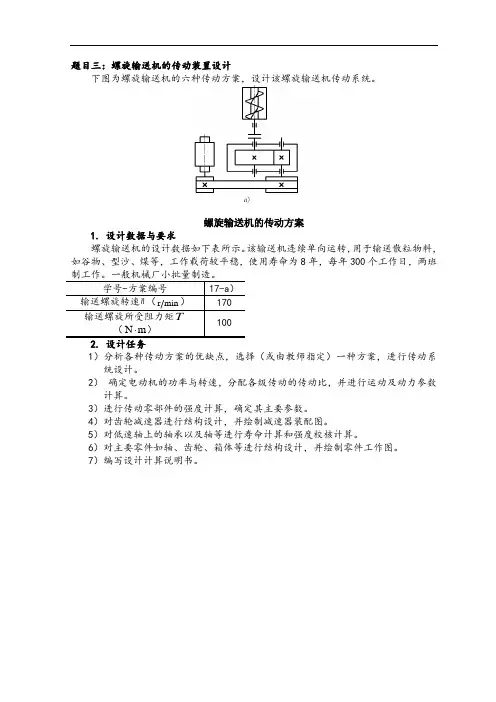

题目三:螺旋输送机的传动装置设计下图为螺旋输送机的六种传动方案,设计该螺旋输送机传动系统。

螺旋输送机的传动方案1. 设计数据与要求螺旋输送机的设计数据如下表所示。

该输送机连续单向运转,用于输送散粒物料,如谷物、型沙、煤等,工作载荷较平稳,使用寿命为8年,每年300个工作日,两班学号-方案编号 17-a ) 输送螺旋转速n (r min ) 170 输送螺旋所受阻力矩T(N m ) 1001)分析各种传动方案的优缺点,选择(或由教师指定)一种方案,进行传动系统设计。

2) 确定电动机的功率与转速,分配各级传动的传动比,并进行运动及动力参数计算。

3)进行传动零部件的强度计算,确定其主要参数。

4)对齿轮减速器进行结构设计,并绘制减速器装配图。

5)对低速轴上的轴承以及轴等进行寿命计算和强度校核计算。

6)对主要零件如轴、齿轮、箱体等进行结构设计,并绘制零件工作图。

7)编写设计计算说明书。

一、电动机的选择1、 电动机类型的选择选择Y 系列三相异步电动机。

2、电动机功率选择(1)传动装置的总效率: V 带传动效率 滚动轴承效率一级圆柱齿轮减速器传动效率联轴器效率312343= =0.960.990.970.99 =0.895ηηηηη⨯⨯⨯ (2)电机所需的功率:955010095501.78WW W P T n PnP kw ===1.78 1.990.895w d P P kw η=== 因为载荷平稳,略大于即可,根据Y 系列电机技术数据,选电机的额定功率为。

(3)确定电机转速 ,输送螺旋输送机轴转速170/min w n r =V 带传动比范围是2~4,以及圆柱齿轮减速器5≤,则总传动比范围10~20,102017003400/minad a w i n i n r '≤''=≤方案电机型号额定功率/kw 同步转速/满载转速n/(r/min) 传动比 i0轴 1420 1轴 710 2 2轴 170 3轴101 170 1四、传动零件的设计计算V 带传动的设计计算 1、 确定计算功率由教材P156表8-7取k A =1.2 1.992.388ca A P K P kw ==⨯=2、 选择v 带的带型根据由教材上图8-11选用A 型3、 确定带轮的基准直径d d 并验算带速V(1) 初选小带轮基准直径1d d 。

机械设计课程设计计算说明书设计项目:螺旋输送机传动装置的设计院别:机电工程学院专业:机电一体化班级:10级机电2班姓名:学号:********指导老师:目录一、机械设计课程设计任务书 (3)二、减速器各零件的设计计算及说明 (5)1、电动机的选择 (5)2、传动装置的总传动比与各级传动比的计算分配..73、各轴的转速和转矩计算 (7)4、V带和带轮传动设计及计算 (9)5、齿轮传动的设计及计算 (15)6、输出传动轴的设计及计算 (20)7、输入传动轴的设计及计算 (24)8、滚动轴承的选择…………………………………………….… .299、联轴器选择 (29)10、减速器附件的选择及箱体的设计 (30)11、润滑密封 (31)12、减速器装配图 (32)三、参考文献 (32)一、机械设计课程设计任务书题目:螺旋输送机传动装置的设计(一)、总体布置简图:EMBED AutoCAD.Drawing.16(二)、工作条件螺旋输送机主要用于运送粉状或碎粒物料,如面粉、灰、砂、糖、谷物等,工作时运转方向不变,工作载荷稳定;工作寿命8年,每年300个工作日,每日工作8h。

(三)、螺旋输送机的设计参数:(题号4)(四)、设计内容1.电动机的选择与运动参数计算2.传动装置的总传动比、各级传动比的计算分配3.各轴的转速和转矩计算4.设计V带和带轮及计算5.设计齿轮的计算6.设计输出传动轴的计算7.设计输入传动轴的计算8.滚动轴承的选择9.联轴器的选择及计算10.润滑与密封11.减速器附件的选择12.装配图、零件图的绘制13.设计计算说明书的编写(五)、设计任务2.减速器总装配图一张3.齿轮、带轮各一张、输出传动轴零件图、输入传动轴零件图各一张4.设计说明书一份二、减速器各零件的设计计算及说明1、电动机的选择2、传动装置的总传动比、各级传动比的计算分配3、计算各轴的转速和转4、V带和带轮传动设计及计算5、齿轮传动的设计及计算h f=1.25m n=3.125mm全齿高h=h a+h f=5.625 mm 顶隙c=0.25m n=0.625mm分度圆直径d1=(m n*z1)/cosβ≈52mmd2=(m n*z2)/cosβ≈212mm齿顶圆直径d a1=d1+2h a=57mm d a2=d2+2h a=217mm齿根圆直径d f1=d1-2h f=46mm;d f2=d2-2h f=206mmD0=1.6ds2=72mm D1=d a2-10m a=192mmD2=0.5(D0+D1)=132mm C1=0.3D2=21mmC.齿轮结构简图6、输出传动轴的设计及计算计算内容计算说明计算结果1选择轴的材料,确定许用应力。

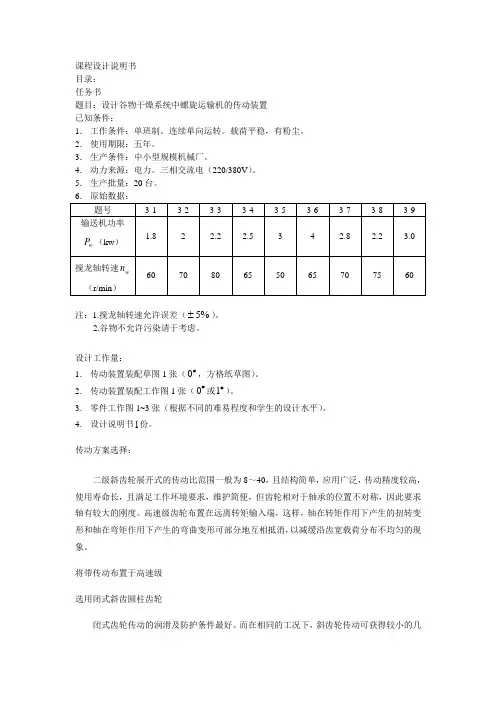

课程设计说明书 目录: 任务书题目:设计谷物干燥系统中螺旋运输机的传动装置 已知条件:1. 工作条件:单班制。

连续单向运转。

载荷平稳,有粉尘。

2. 使用期限:五年。

3. 生产条件:中小型规模机械厂。

4. 动力来源:电力。

三相交流电(220/380V )。

5. 生产批量:20台。

注:1.搅龙轴转速允许误差(%5 )。

2.谷物不允许污染请于考虑。

设计工作量:1. 传动装置装配草图1张(#0,方格纸草图)。

2. 传动装置装配工作图1张(#0或#1)。

3. 零件工作图1~3张(根据不同的难易程度和学生的设计水平)。

4. 设计说明书1份。

传动方案选择:二级斜齿轮展开式的传动比范围一般为8~40,且结构简单,应用广泛,传动精度较高,使用寿命长,且满足工作环境要求,维护简便,但齿轮相对于轴承的位置不对称,因此要求轴有较大的刚度。

高速级齿轮布置在远离转矩输入端,这样,轴在转矩作用下产生的扭转变形和轴在弯矩作用下产生的弯曲变形可部分地互相抵消,以减缓沿齿宽载荷分布不均匀的现象。

将带传动布置于高速级选用闭式斜齿圆柱齿轮闭式齿轮传动的润滑及防护条件最好。

而在相同的工况下,斜齿轮传动可获得较小的几何尺寸和较大的承载能力。

采用传动较平稳,动载荷较小的斜齿轮传动,使结构简单、紧凑。

而且加工只比直齿轮多转过一个角度,工艺不复杂。

所以,带传动传动和二级圆柱斜齿轮减速器,具有一定的合理性及可行性。

传动方案图电动机运输机减速器电动机的选择按工作要求和条件,选用Y 系列三相交流异步电动机。

确定电动机的容量螺旋运输机所需功率w P =4 kW为了计算电动机的所需的输出功率d P ,先要确定从电动机到工作机之间的总效率总η。

设b η为带的传动效率,r η为一对滚动轴承的效率,g η为一对齿轮的传动效率,c η为输出轴与工作轴之间联轴器的效率。

查表取,b η=0.96,r η=0.99,g η=0.97,c η=0.99。

则c 2g 3r b ηηηηη=总=9.907.909.906.9023⨯⨯⨯=0.8787.04==总ηwd P P =4.6kw. 确定电动机的转速推荐的传动副传动比合理范围 普通V 带传动带i =2~4 圆柱齿轮传动齿i =3~5则传动装置总传动比的合理范围为21齿齿带总i i i i ⋅⋅==(2~4)(3~5)(3~5)=18~100.电动机转速的可选范围为d n =w n i ⋅总=(18~100)w n =18w n ~100w n =18⨯65~100⨯65=1170~6500r/min根据电动机所需功率和同步转速,查手册可得,符合这一范围的常用同步转速有1500 r/min 。

机械课程设计(螺旋输送机传动装置)xiugai

螺旋输送机传动装置是一种常见的物料输送机构,它性能稳定,耐用,可用于长距离

输送物体,用于传输散粒物料、薄片状材料、高温物料及液体等。

螺旋输送机传动装置由

主机及附件组成,分为传动部分和支撑部分。

传动部分包括电机、减速器、联轴器和螺旋。

电机通过减速器和联轴器及螺旋轴直接

带动螺旋轴转动,从而使螺旋20轴运动。

电机的功率及转速可根据物料的性质和螺旋输

送机的性能选定,对应的是螺旋半径、螺距、轴间距以及其他参数。

支撑部分主要有螺旋轴、端壳体、支承、封口板和调节装置。

螺旋轴需使用高强度优

质钢制造,保证螺旋轴转动结构及精度,经过热处理后,可以提高轴管的抗腐蚀性能及耐

磨性能,端壳体连接轴口密封,把螺旋轴和支承等组件封在一起。

支承位于于框架的两端,用于承受输送装置的负荷,有轴承支承和滚动支承等。

调节装置通过螺距、半径和轴间距

进行调节,以此调节螺旋输送机的输送量。

此外,螺旋输送机传动装置还需要考虑安全措施,建议在螺旋输送机入口处安装安全

弹簧或安全罩,该安全弹簧或安全罩直接接触物料,可有效避免物料进入螺旋输送机时发

生安全事故。

综上,螺旋输送机传动装置是一种常见的物料输送机构,由传动部分和支撑部分组成,例如电机、减速器、联轴器、螺旋轴、端壳体、支承、封口板等。

在输送机设计时,还需

考虑安全性,如安装安全弹簧或安全罩等,使物料输送工作更加安全可靠。

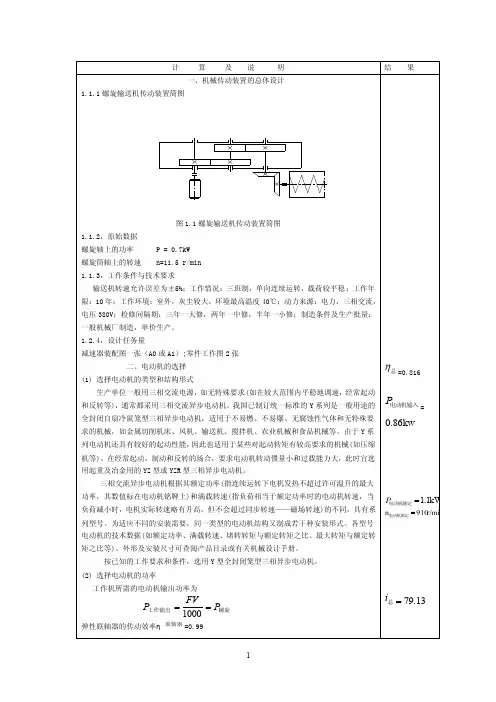

计 算 及 说 明结 果 一、机械传动装置的总体设计1.1.1螺旋输送机传动装置简图图1.1螺旋输送机传动装置简图1.1.2,原始数据螺旋轴上的功率 P = 0.7kW 螺旋筒轴上的转速 n=11.5 r/min 1.1.3,工作条件与技术要求输送机转速允许误差为±5%;工作情况:三班制,单向连续运转,载荷较平稳;工作年限:10年;工作环境:室外,灰尘较大,环境最高温度40℃;动力来源:电力,三相交流,电压380V ;检修间隔期:三年一大修,两年一中修,半年一小修;制造条件及生产批量:一般机械厂制造,单价生产。

1.2.4,设计任务量减速器装配图一张(A0或A1);零件工作图2张 二、电动机的选择 (1) 选择电动机的类型和结构形式生产单位一般用三相交流电源,如无特殊要求(如在较大范围内平稳地调速,经常起动和反转等),通常都采用三相交流异步电动机。

我国已制订统一标准的Y 系列是一般用途的全封闭自扇冷鼠笼型三相异步电动机,适用于不易燃、不易爆、无腐蚀性气体和无特殊要求的机械,如金属切削机床、风机、输送机、搅拌机、农业机械和食品机械等。

由于Y 系列电动机还具有较好的起动性能,因此也适用于某些对起动转矩有较高要求的机械(如压缩机等)。

在经常起动,制动和反转的场合,要求电动机转动惯量小和过载能力大,此时宜选用起重及冶金用的YZ 型或YZR 型三相异步电动机。

三相交流异步电动机根据其额定功率(指连续运转下电机发热不超过许可温升的最大功率,其数值标在电动机铭牌上)和满载转速(指负荷相当于额定功率时的电动机转速,当负荷减小时,电机实际转速略有升高,但不会超过同步转速——磁场转速)的不同,具有系列型号。

为适应不同的安装需要,同一类型的电动机结构又制成若干种安装形式。

各型号电动机的技术数据(如额定功率、满载转速、堵转转矩与额定转矩之比、最大转矩与额定转矩之比等)、外形及安装尺寸可查阅产品目录或有关机械设计手册。

螺旋输送器机械设计课程设计计算说明书华南农业大学设计名称:螺旋输送机传动装置设计姓名:吴镇宇田敬学号:201131150122 201131150223 班级:11车辆一班指导老师:王慰祖一、设计任务书二、电动机的选择三、计算传动装置的运动和动力参数四、传动件的设计计算五、轴的设计计算六、箱体的设计七、键联接的选择及校核计算八、滚动轴承的选择及计算九、联连轴器的选择十、减速器附件的选择十一、润滑与密封一、机械设计课程设计任务书题目:设计一个螺旋输送机传动装置,用普通V带传动和圆柱齿轮传动组成减速器。

输送物料为粉状或碎粒物料,二班制,使用期限10年(每年工作日300天),大修期四年,小批量生产。

(一)、总体布置简图(二)、工作情况:工作时载荷基本稳定,运送方向不变。

(三)、原始数据(kW) :2.6输送机工作轴上的功率Pw输送机工作轴上的转速n(r/min):80(四)、设计内容1.电动机的选择与运动参数计算;2.斜齿轮传动设计计算3.轴的设计4.滚动轴承的选择5.键和连轴器的选择与校核;6.装配图、零件图的绘制7.设计计算说明书的编写(五)、设计任务1.减速器总装配图1张2.零件图3到4张3.不少于30页的设计计算说明书1份(六)、设计进度1、第一阶段:总体计算和传动件参数计算2、第二阶段:轴与轴系零件的设计3、第三阶段:轴、轴承、联轴器、键的校核及草图绘制4、第四阶段:装配图、零件图的绘制及计算说明书的编写电动机的选择1、电动机类型和结构的选择:选择Y系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,其结构简单,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。

2、电动机容量选择:电动机所需工作功率为:式(1):Pd=PW/ηa (kw)由电动机至输送机的传动总效率为:η总=η1×η24×η3×η4×η5根据《机械设计课程设计》P10表2-2式中:η1、η2、η3、η4、η5分别为联轴器1、滚动轴承(一对)、圆柱直齿轮传动、联轴器2和圆锥齿轮传动的传动效率。

机械设计课程设计设计说明书螺旋输送机的设计姓名:林均炜201231150414谭志荣201231150420班级:车辆工程3班指导老师:王慰祖完成日期:2014年1月10日华南农业大学工程学院目录摘要 (1)设计要求 (2)螺旋输送机传动简图 (2)第一章、电动机的选择1.1选择电动机 (3)1.2选择电动机的功率 (3)1.3 选择电动机的转速 (3)1.4 确定传动装置总传动比及其分配 (4)1.5 计算传动装置的运动和动力参数 (4)第二章、普通V带的设计计算2.1 确定计算功率P (5)ca2.2 选取普通V带的型号 (5)2.3 确定带轮基准直径1d d和2d d (5)2.4 确定V带基准长度d L和中心距0a (6)2.5 验算小带轮上的包角 (6)2.6 确定V带的根数z (7)2.7 确定带的初拉力F (7)2.8 计算带传动的轴压力 (7)2.9 V带轮的结构设计 (8)第三章、单极齿轮传动设计3.1 选择齿轮类型、材料、精度及参数 (9)3.2 按齿面接触疲劳强度设计 (9)3.3 按齿根弯曲疲劳强度设计 (12)3.4 几何尺寸计算 (14)3.5 齿轮强度校核 (16)第四章、轴的设计计算第一节、输入轴的设计4.1 输入轴的设计 (19)4.2 输入轴的受力分析 (20)4.3 输入轴判断危险截面和校核 (22)第二节、输出轴的设计4.4 输出轴的设计 (25)4.5 输出轴的受力分析 (27)4.6 输出轴判断危险截面和校核 (29)第五章、轴承的计算与选择5.1 轴承类型的选择 (32)5.2 轴承代号的确定 (32)5.3 轴承的校核 (33)第六章、平键的计算和选择6.1 高速轴与V带轮用键连接 (35)6.2 低速轴与大齿轮用键连接 (35)6.3 低速轴与联轴器用键连接 (35)第七章、联轴器的计算和选择7.1 类型的选择 (36)7.2 载荷计算 (36)7.3 型号的选择 (36)第八章、减速器密封装置的选择8.1 输入轴的密封选择 (36)8.2 输出轴的密封选择 (37)第九章、减速器的润滑设计9.1 齿轮的润滑 (38)9.2 轴承的润滑 (39)第十章、减速箱结构尺寸的设计10.1 箱体的结构尺寸 (39)设计心得 (41)参考文献 (42)螺旋输送机设计说明书摘要机械设计课程设计是机械设计课程的重要实践性环节,是学生在校期间第一次较全面的设计能力训练,在实现学生总体培养目标中占有重要地位。

机械设计课程设计计算说明书题目螺旋输送机传动装置指导教师院系班级姓名完成时间目录●一、机械传动装置的总体设计………………….…….….…● 1.1.1螺旋输送机传动装置简图● 1.1.2,原始数据● 1.1.3,工作条件与技术要求● 1.2.4,设计任务量●二、电动机的选择……………………………………….…….●三、计算总传动比及分配各级的传动比……………………● 3.1 计算总传动比● 3.2 分配传动装置各级传动比●四、计算各轴的功率,转数及转矩………………………● 4.1 已知条件● 4.2 电动机轴的功率P,转速n及转矩T● 4.3 Ⅰ轴的功率P,转速n及转矩T● 4.4 Ⅱ轴的功率P,转速n及转矩T● 4.5 Ⅲ轴的功率P,转速n及转矩T●五、齿轮的设计计算………………………………● 5.1齿轮传动设计准则● 5.2 直齿1、2齿轮的设计● 5.3 直齿3、4齿轮的设计●六、轴的设计计算……………………………………● 6.1轴的尺寸设计及滚动轴承的选择● 6.2轴的强度校核●七、键联接的选择及计算………………………………………●八、联轴器的选择………………………………………………..●九、减速器箱体的计…………………………………………………..●十、润滑及密封设计…………………………………………………●十一、减速器的维护和保养………………………………………计算及部分说明备注一、机械传动装置的总体设计1.1.1螺旋输送机传动装置简图图1.1螺旋输送机传动装置简图1.1.2,原始数据螺旋轴上的功率 P = 2.0 kW螺旋筒轴上的转速 n= 35 r/min1.1.3,工作条件与技术要求输送机转速允许误差为±5%;工作情况:三班制,单向连续运转,载荷较平稳;工作年限:10年;工作环境:室外,灰尘较大,环境最高温度40℃;动力来源:电力,三相交流,电压380V;检修间隔期:三年一大修,两年一中修,半年一小修;制造条件及生产批量:一般机械厂制造,单价生产。

1.2.4,设计任务量减速器装配图一张(A0或A1);零件工作图2张二、电动机的选择电动机是标准部件,设计时要根据工作机的工作特性,工作环境和工作载荷等条件选择。

选择电动机的内容包括:电动机类型、结构形式、容量和转速、确定电动机具体型号。

(1) 选择电动机的类型和结构形式生产单位一般用三相交流电源,如无特殊要求(如在较大范围内平稳地调速,经常起动和反转等),通常都采用三相交流异步电动机。

我国已制订统一标准的Y 系列是一般用途的全封闭自扇冷鼠笼型三相异步电动机,适用于不易燃、不易爆、无腐蚀性气体和无特殊要求的机械,如金属切削机床、风机、输送机、搅拌机、农业机械和食品机械等。

由于Y 系列电动机还具有较好的起动性能,因此也适用于某些对起动转矩有较高要求的机械(如压缩机等)。

在经常起动,制动和反转的场合,要求电动机转动惯量小和过载能力大,此时宜选用起重及冶金用的YZ 型或YZR 型三相异步电动机。

三相交流异步电动机根据其额定功率(指连续运转下电机发热不超过许可温升的最大功率,其数值标在电动机铭牌上)和满载转速(指负荷相当于额定功率时的电动机转速,当负荷减小时,电机实际转速略有升高,但不会超过同步转速——磁场转速)的不同,具有系列型号。

为适应不同的安装需要,同一类型的电动机结构又制成若干种安装形式。

各型号电动机的技术数据(如额定功率、满载转速、堵转转矩与额定转矩之比、最大转矩与额定转矩之比等)、外形及安装尺寸可查阅产品目录或有关机械设计手册。

按已知的工作要求和条件,选用三相异步电动机。

(2) 选择电动机的功率根据已知条件,工作机所需的电动机输出功率为2KW查《机械设计课程设计手册》表1-7得:弹性联轴器的传动效率η联轴器=0.99 圆柱齿轮的传动效率η齿轮=0.93 滚动轴承的传动效率η滚动轴承=0.97 涡轮蜗杆的传动效率η锥齿=0.81电动机至运输带之间总效率 23ηηηηη=总联轴器齿轮滚动轴承涡轮蜗杆=230.99*0.93*0.97*0.81 =0.673822.9682kw 0.6738w P P η∴===电动机输入总 (3)确定电动机转速按照工作机转速要求和传动机构的合理传动比范围,可以推算出电动机转速的可选范围,即①总η=0.6738电动机输入P =2.9682kw ①查《机械设计课程设计手册》*=3~5)*(10~40)*35(1050~7000)w n i n ==(r/min式中:w n ——工作机轴的转速i ——为总传动比*i i i =涡轮蜗杆齿轮 n ——电动机可选转速范围(3) 确定电动机①初选为同步转速为1500/min 的电动机又电动机额定电动机输入P P ≤ ∴根据《机械设计课程设计》表12-1,选择电动机型号为Y100L2-4,其额定功率为3kw ,满载转数为1430r/min即 3kW P =电动机额定n 1430r/min =电动机额定三、计算总的传送比及分配各级的传动比3.1 计算总传动比总传动比 n 1430*40.8571n 35i i i ====电动额定总涡轮蜗杆齿轮工作机3.2 分配传动装置各级传动比初步分配为 =20i 涡轮蜗杆 =2.04285i 齿轮四、计算各轴的功率,转数及转矩4.1 已知条件3kW P =电动机额定n 1430r/min =电动机额定4.2 各轴转速 (r/min )表13-2得:=10~40i 涡轮蜗杆=3~5i 齿轮①查《机械设计课程设计手册》表12-13kW P =电动机额定n 1430r/min=电动机额定总i =40.8571电动机轴 Ⅰ轴:1=1430n n =电 r/min Ⅱ轴:21=/=1430/20=71.5n n i 蜗杆涡轮 r/minⅢ轴 、工作轴:32=/2.04285=35.0001n n n =工作 r/min 4.3各轴功率 (kw )电动机轴 : 2.9682dP =Ⅰ轴: 1**=2.8504d P P ηη=联轴器滚动轴承 Ⅱ轴: 21=**=2.2396P P ηη涡轮蜗杆滚动轴承 Ⅲ轴 : 32=**=2.0203P P ηη滚动轴承涡轮蜗杆 工作轴:w 3*=2.0001P P η=联轴器 4.4各轴的转矩 (N.mm )电动机轴 :d d =9500*19.8226dPT n =Ⅰ轴: 1119550*(/)19.0359T P n == Ⅱ轴: 2229550*(/)299.1354T P n == Ⅲ轴 : 3339550*(/)551.2517T P n == 工作轴:9550*(/)545.7400w w w T P n == 现把减速器各轴有用数据集中如下:轴参数转速(r/min ) 功率(kw ) 转矩(N.mm )电动机轴 1430 2.9682 19.8226 Ⅰ轴 1430 2.8504 19.0359 Ⅱ轴 71.52.2396299.1354 Ⅲ轴 35.0001 2.0203 551.2517 工作轴 35.0001 2.0001545.74003kW P =电动机额定n 1430r/min=电动机额定五、传动零件的设计计算5.1选择蜗杆传动的类型根据GB/T10085-1988的推荐,采用渐开线蜗杆(ZI). 5.2 选择材料考虑到蜗杆传动功率不大,速度只是中等,故蜗杆用45钢;因希望效率高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度为45——55HRC 。

涡轮用铸锡青铜ZCuSn10P1,金属模铸铁H7100制造。

5.3 按齿面接触疲劳强度进行设计根据闭式涡轮传动的设计准则,先按齿面接触疲劳强度进行设计,再校核齿根弯曲疲劳强度。

传动中心距Z Z E φ3a KT (2[σ]H ≥(1)确定作用在蜗轮上的转矩2T 查前面设计表格知 2=299.1354T N*M(2)确定载荷系数K因工作载荷较稳定,故载荷分布不均匀系数=1K β;选取使用系数=1.15A K ;由于转速不高,冲击不打,可取动载荷系数=1.1K γ;则 =**=1.265A K K K K βγ(3)确定弹性影响系数E Z因选用的是铸锡青铜蜗轮和蜗杆相配,故12=160pa E Z M(4)确定接触系数Z ϕ先假设蜗杆分度圆至今1d 和传动中心距比值10.35d a=, 由机械设计图11-18中可查得Z ϕ=2.9①。

①由《机械设计》图11-18查得:Z ϕ=2.9(5)确定许用接触应力[]H δ根据蜗杆材料为铸锡磷青铜ZCuSn10P1,金属模铸造,蜗杆螺旋齿面硬度>45HRC ,可得到蜗轮的基本许用应力的值[]H δ~=268MPa ① 应力循环次数:72=6060*1*71.5*300*3*8*1030.888*10n N jn l == 寿命系数:=0.6513HN K[]*[]`174.5484u HN H S K S == (6) 计算中心距Z Z E φ3a KT(2[σ]H ≥ = 138.7494故 取中心距a=160②,因i=20.5,故从机械设计表11-2中取模数m=6.3mm ,蜗杆分度圆直径163d mm =。

这时10.39575d a =,从而可查得接触系数` 2.77Z ϕ=,因为`Z Z ϕϕ<,因此以上计算结果可用。

(7)传动比验证:(20.5-20)/20 =2.5%<5% 成立。

5.4 蜗杆与蜗轮的主要参数和几何尺寸(1)蜗杆轴向齿距: 3.14*6.319.782a P m π=== 直径系数:110d q m ==齿顶园直径:1(2) 6.3*1275.6a d m q =+==齿根园直径:1*( 2.4)47.88f d m q =-=又12tan =10Z q =γ 所以 =11.31γ° 轴向齿厚:19.8912S m a π== 轴向齿距:119.782a P m π==径向间隙:0.2 1.26c m ==(2)蜗轮分度圆直径:22 6.3*41258.3d mz ===①查机械设计表11-7,可得[]H δ~=268MPa②查《机械设计》表11-2,可得:6.3m mm =163d mm =查《机械设计基础》求得*1a h =*cc m=齿数:21*20.5*241z z i === 喉圆直径:211()270.9a d m z z =+=齿顶高: 6.3a h m == 齿根高: 1.27.56f h m ==齿根圆直径:22( 2.4)243.18f d m z =-=端面齿距: 219.782t P m π==变化系数:20.1032x =- 5.5 校核齿根弯曲疲劳强度①1.532[]212KT Y Y F Fa F d d m =≤δδβ 当量齿数 2=43.4845Z γ根据20.1032x =-,2=43.4845Z γ得:齿形系数:2a 2.47Y =螺纹角系数:=1-=0.919279Y πγβ许用弯曲应力 [][]`*F F FN K =δδ 可查得由ZCuSn10P1制造的蜗轮的基本许用弯曲应力[]`56F MPa =δ,寿命系数:697100.528930.888*10FN K ==[]56*0.528929.6184F MPa ==δ 由上述计算可得:12.8219[]F F =δ<δ ∴ 弯曲强度满足。