G310印刷机编程培训

- 格式:xls

- 大小:1.49 MB

- 文档页数:8

数控培训总结数控培训总结(经典15篇)数控培训总结120xx年10月21日至20xx年11月17日,我有幸参加了山西省教育厅、山西省财政厅组织的在天津职业技术师范大学举办的中等职业学校“数控技术应用”培训。

通过近一个月的培训,对于我们每位学员来说,都是一次提高、一次借鉴、一次实践,使我深感收获巨大,受益终生。

一、培训组织严密,培训内容紧扣我们的教学需求和技能大赛要求。

天津职业技术师范大学成教部的领导高度重视对我们的培训工作,为了高效率、高质量地做好本次培训工作,他们在培训内容上紧紧抓住了学员的求知要求,抓住了当前三坐标测量技术、数控车自动编程及加工技术、海德汉iTNC530数控系统编程及加工技术,安排最强的师资力量进行授课,受到了广大学员的好评。

我们听课认真、讨论热烈,不同层次的学员互相学习,大家得到了共同提高。

二、领略名师风采,寻找自身差距。

培训中老师们讲授了数控专业最新知识,从理论到实践展开教学,并从专业技术结合省赛和国赛图纸进行分析和点拨。

让我们基本了解了数控车自动编程技术和技能大赛要求,了解了本专业一些新知识、新技能,开拓了眼界,丰富了实践经验。

老师们渊博的知识、精湛的技能、严谨的治学态度,也深深感染了每一位学员,激励着我们抓紧时间努力学习。

三、参加实践操作,提高动手能力。

在老师们的安排下,我们一共分成5个小组,每位学员都要完成一件作品,所以在每位小组长的带领下,我们学到很多加工的知识,比如:如何选刀调刀、确定加工余量和磨耗,加工精度控制等,通过老师分析和指导,我们收获颇多,最终每人都完成了一件满意的作品。

回首这次培训,内容丰富,形式多样,效果明显。

对我既有观念上的洗礼,也有理论上的.提高,既有知识上的积淀,也有实践技能的增长。

在今后的工作中,我将把所学理念、知识、技能、应用到教育教学中,不断改进和提高自身教学水平,为职业教育事业做出新的贡献。

数控培训总结220xx年7月14日至 20xx年7月28日,我有幸参加了辽宁教育厅在辽宁交通高等专科学校举办的高等职业学校教师素质提高计划“数控自动编程”专业>骨干教师培训。

G5全自动印刷机操作规范拟定:日期:审核:日期:批准:日期:1.目的:建立本公司G5全自印刷机操作规范,做为操作人员之操作与保养之依据。

2.适用范围:适用本公司SMT生产线之G5全自动印刷机.3.组织与权限:工艺部组织与编制此操作规范,制造部依据此规范执行。

4.流程图:5.操作内容5.1开机步骤5.1.1打开机器总电源5.1.2打开气源开关,在机器左下侧,向右旋转。

5.1.3打开机器主电源,在机器正面,向右旋转。

图1机器总电源图2 气源开关图3 机器主电源5.1.4 进入机器主画面图5 机器主画面5.1.4机器归零单击开始工具栏中“机器归零”图标,在主窗口将弹出“现在进行归零操作吗?”对话框,选择“否”,机器仍回到主窗口画面;选择“是”,弹出[归零]对话框,如图6.标值,未完成归零操作,单击“退出”,此时机器上的一些功能不可用。

如图7所示图6 图7待机器归零操作完成,点击“退出”,显示主界面,此时激活了工具栏中的各项操作按钮。

5.1.5选择权限归零完成,进入[权限管理]页,选择自己的身份,除操作员以外,其他三种权限均需要输入密码,确认身份。

身份得到确认后,[开始]工具栏呈现在窗口。

5.1.6新建文件单击开始工具栏中“新建工程”图标,弹出[创建新目录]对话框,在文件目录栏输入正确的工程名,单击“确认”按钮,完成新工程的创建;单击“取消”按钮,取消创建新目录。

如图8图8〈创建新目录〉对话框5.1.7参数设定5.1.7.1其作用是设定或修改PCB参数设置及刮刀压力、运输、印刷、清洗等参数,操作如下:单击开始工具栏中“数据录入”图标,弹出[数据录入第一页]对话框,在该对话框可进行“PCB设置”、“钢网设置”、“运输设定”、“控制方式”(系统默认为自动)、“印刷设置”、“脱模设置”、“清洗设置”、“取像设置”、“预定生产数量”设置等参数的设定。

如图9所示:5.1.7.2运输设定栏:运输宽度是根据“PCB板宽+1”自动生成,可以不必更改它,如果需要更改,其输入值必须大于PCB板的宽度;运输速度、到位延时以及进出板的方向.5.1.7.3控制方式栏:默认控制方式为自动,可根据需要改变为手动。

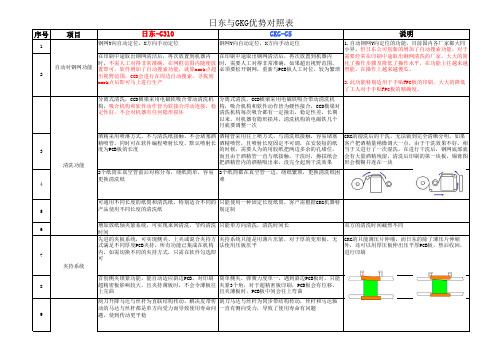

1钢网Y向自动定位,X方向手动定位钢网Y向自动定位,X方向手动定位2在印刷中途取出钢网清洁后,再次放置到机器内时,不需人工对得非常准确,在网框范围内随便放置即可,软件增加了自动搜索功能,就算mark点超出视野范围,CCD会进行在周边自动搜索,寻找到mark点后即可马上进行生产在印刷中途取出钢网清洁后,再次放置到机器内时,需要人工对得非常准确,如果超出视野范围,必须要松开钢网,重新与PCB板人工对位,较为繁琐分离式清洗,CCD横梁采用电磁铁吸合带动清洗机构,吸合机构和软件动作皆为软接合浮动连接,稳定性好,不会对机器有任何隐形损坏分离式清洗,CCD横梁采用电磁铁吸合带动清洗机构,吸合机构和软件动作皆为硬性接合,CCD横梁对清洗机构每次吸合都有一定撞击,稳定性差,长期以来,对机器有隐形损坏,清洗机构的电磁铁几个月就要调整一次3酒精采用喷淋方式,不与清洗纸接触,不会堵塞酒精喷管,同时可在软件编程喷射长度,默认喷射长度为PCB板的长度酒精管采用往上喷方式,与清洗纸接触,容易堵塞酒精喷管,且喷射长度固定不可调,在安装短的纸的时候,需要人为的用胶纸把两边多余的孔堵住,而且由于酒精管一直与纸接触,干洗时,擦拭纸会把酒精管内的酒精吸出来,没完全起到干洗效果GKG的湿洗后的干洗,无法做到完全清晰分明,如果客户把酒精量稍微调大一点,由于干洗效果不好,相当于又进行了一次湿洗,在进行干洗后,钢网底部就会有大量酒精残留,清洗后印刷的第一块板,锡膏图形会模糊并连在一块42个纸筒在真空管前后对称分布,绕纸简单,容易更换清洗纸2个纸筒都在真空管一边,绕纸繁琐,更换清洗纸困难5可通用不同长度的纸筒和清洗纸,特别适合不同的产品使用不同长度的清洗纸只能使用一种固定长度纸筒,客户需根据GKG机器特别定制6增加放纸轴夹紧系统,可实现来回清洗,节约清洗时间只能单方向清洗,清洗时间长双方的清洗时间截然不同7先进的夹板系统,可实现侧夹、上夹或混合夹持方式满足不同厚度PCB夹持,所有功能已集成在机构内,如需切换不同的夹持方式,只需在软件勾选即可夹持系统只能是用薄片压紧,对于厚的变形板,无法使用压板压平GKG的只能薄压片伸缩,而日东的除了薄压片伸缩外,还可以用厚压板伸出压平厚PCB板,然后收回,进行印刷8首创侧夹锁紧功能,能自动适应斜边PCB,对印刷超精密板影响较大,且夹持薄板时,不会令薄板往上完曲简单侧夹,弹簧力度单一,遇到斜边PCB板时,只能夹紧3个角,对于超精密板印刷,PCB板会有位移,且夹薄板时,PCB板中间会往上弯曲9刮刀升降马达与丝杆为直联结构传动,解决皮带传动的马达与丝杆都是单方向受力而导致使用寿命问题,使到传动更平稳刮刀马达与丝杆为同步带结构传动,丝杆和马达轴一直有侧向受力,导致了使用寿命有问题夹持系统1.自动钢网Y向定位的功能,目前国内各厂家都大同小异,但日东公司创新的增加了自动搜索功能,对于需要经常在印刷中途取出钢网清洗的厂家,大大的简化了操作步骤及降低了操作水平,在功能上往越来越智能,在操作上越来越傻瓜。

全自动锡膏印刷机操作规程1目的正确操作全自动印刷机,保证机器正常运行,从而确保产品品质。

2适用范围制造部生产车间SMT线3名词解释锡膏印刷机:现代锡膏印刷机一般由装板、加锡膏、压印、输电路板等机构组成。

它的工作原理是:先将要印刷的电路板固定在印刷定位台上,然后由印刷机的前后刮刀把锡膏或红胶通过钢网漏印于对应焊盘,对漏印均匀的PCB,通过传输台输入至贴片机进行自动贴片。

4职责4.1设备工程师负责印刷机的维修及周期性维护。

4.2设备技术员负责印刷机程序的制作与修改。

4.3操作员负责印刷机的操作及日常保养。

4.4生产主管负责监督执行。

5管理规定5.1开机前检查5.1.1确认机器外观清洁,确认设备内部尤其是运动轨道运行范围内有无杂物。

5.1.2确认工作环境温度为23±5℃之间,湿度<80%。

5.1.3确定设备的工作气压为0.4~0.6MPa之间。

5.1.4确认设备电源及相关连接线正常。

5.2开机5.2.1打开设备电源。

关闭开启图1.设备电源5.2.2设备开机完成后,进入归零界面,点击【开始归零】,等待归零完成。

图2.设备归零界面图3.设备归零完成界面5.3调用生产程序5.3.1根据系统提示选择程序权限,操作员无需输入密码,其余均需输入相应密码获得权限。

完成后点击返回。

图4.权限选择界面5.3.2在主界面点击【打开工程】选项,选取对应的生产程序,如BCLG4A-V05。

图5.主界面图6.调用程序界面5.3.3选取完成后自动返回主界面,此时程序已打开。

点击【数据录入】,确认将要生产的产品印刷参数。

图7.数据录入第一页5.4安装钢网5.4.1确认第一步数据后,点击下一步,进入第二页,印刷机提示调整轨道宽度。

调整宽度前应确认平台上有无顶板/顶针,有则取出,待宽度调整完毕后重新安装。

顶板安装时应尽量靠近轨道,距离轨道1-2CM之间但不接触轨道,防止轨道磨损变形。

如需安装顶针则应避开底部元件,防止撞件。

点击【自动定位】选项,此时印刷机将会移动CCD镜头并设置进板挡板。

YAMAHA_X 系列贴片机编程—、基本概念在 PCB 的坐标 系中,有 PCB 原 点(board/offset/board(board/offset/block origi n) 。

1.PCB 原点(board/offset/boardorigin) 。

PCB 原点坐标值是指 PCB 原点相对于固定定位针中心的距离。

原则上,PCB 原点可以在PCB 上的任何位置,PCB 原点坐标为(0, 0)即PCB 原点与固定定位针中心重合。

**注意:当机器传送方向从右向左时,固定定位针中心对应的PCB 定位孔距离PCB 左下角为(5.00mm,5.00mm);当机器传送方向从左向右时, 固定定位针中心对应的PCB 定位孔距离 PCB 右下角为(5.00mm,5.00mm )。

一般设定 PCB原点坐标为(0, 0)。

当然亦可设定为其他值。

例如,当机器传送方向从右向左时,对一块300MMX200M 的PCB 设定PCB 原点坐标为(295.00 , -5.00 )即以PCB 的右下角为 PCB 原点,。

又例如,当机器传送方向从左向右时,对一块 300MMX200M 的PCB 设定PCB 原 点坐标为(-295.00 , -5.00 )即以PCB 的左下角为 PCB 原点。

2. 拼块原点(board/offset/block origin) 。

拼块原点是指每个拼块上所有的点的的坐标原点,原则上可以在拼块的任何位置,拼块原点坐标值是以PCB 原点为坐标原点,拼块原点坐标为(0, 0)即该拼块的原点与 PCB 原点重合。

拼块原点最好选取拼块中某个焊 盘的中心或边角,不要选取丝印字符或孔中心。

3. PCB 原点和拼块原点的关系。

首先,拼块原点坐标值是以 PCB 原点为坐标原点。

另外,PCB 原点可以在PCB 的任何地方,而拼块原点最好在小拼块中。

如果将PCB 原点定在第 一个拼块的原点位置,则PCB 原点坐标值为该点到固定定位针中心的 XY 距离,第一拼块的拼块原点坐标为(0, 0)。

3.进入软件

日东G310印刷机编程教程

1.打开主机电源,确认气压范围在0.3-0.5MPa范围内

2.待电脑开机完成后,点击屏幕上“日东全自动印刷机软件系统”图标,打开软件。

一. 开机

二.新印刷程序的做成

1.在上图左上角选择“PCB文件”,点击“新建“,出现以下图面:

原点复位图标

点击新建后,出现该对话框,一般不设置密码,直接点击”确认”进入下一步

在弹出的对话框中输入要印刷的PCB 的厂家或者类别名,便于区分,完成后确认进入下一步

2

1

3

备注:取象方式

钢网上的MARK点

普通侧夹:针对薄压板伸出缩回:薄压板伸出:针对厚压板伸出缩回:

2.PCB基本信息和运输参数的设定

单照(首次双照):在印刷第一片PCB时,相机识别PCB和钢网上的MARK点,后续均不在识别

双照:在印刷时,相机每次都要识别PCB和钢网上的MARK点

单照:在印刷时,相机每次只识别PCB上的MARK点。

根据实际情况输入相关的钢网和PCB 数据

3

输入具体PCB 的名称

输入PCB 数据后要进行轨道宽度调节,调节时确保轨道内

1

2

需要同一方向进出板时设置,但要将信号线拔出

4

下图将详细介绍此两项功能

6

此处主要根据PCB 的厚度进行设置,一般范围在1-1.5mm 内

5

3.印刷和清洁

清

洗与印刷

印

刷起点:

起

点偏移:

范围小的

清

印

刷速度和

较高的印

脱

模参数:

复杂的

脱模速

刮刀

压力:根

刮刀

上升下降

刮刀

上升高

清洗参

数:根据

特殊情况

下也可设1

23

1 2 3

4.PCB定

进行这一步之 支撑块和顶针 点击移动挡板气缸, 点击自动进板,PCB 点击“CCD 回后面调整前面以上确认完成后,

1212

3

3

5. 标志点采集

点击“PCB标志1”,出现

点击“寻找 置,找到后使 选择

MARK点的

PCB 的MARK 点采集钢网的

112

3

4

2

点击“抓捕” 识符合mark点 时,表示 最小匹配分 搜索范围倍

该数值,

备注:PCBmar

完成后,连续点击程序自动保存。

点

6.钢网位置的确

在5步骤中,只采

34

回到“PCB定位

将相机回

到机器前

点

击“刮刀

后退”到

点

击“Z轴

到印刷位

分

别点击“

网框固定

放

入钢网,

调整钢网

“

网框固定

连

续点击“

7.钢

网mark点

第6步固

定好钢网1

3 2

4

5

1 2 3 4

5

分别点击“丝网标按照“

PCB

可根据

PCB

来得到最好的钢网MARK点采集。