提高国产中小汽轮机通流部分效率的措施_魏玉剑

- 格式:pdf

- 大小:202.20 KB

- 文档页数:6

通过检修手段提高国产200MW汽轮机高、中压缸效率姜文鑫(大唐长春第二热电有限责任公司 吉林省 长春市 130031)摘要:扼要阐述大唐长春第二热电有限责任公司二期新投产两台200MW汽轮机机组高、中压缸效率偏低的现状,侧重分析了设计及安装不合理导致高、中压缸效率偏低的原因。

结合机组大修对汽轮机实施循序渐进的技术改进试验和收到实际效果,提出了通过检修手段提高汽轮机效率的有效途径。

关键词:200MW机组;高、中压缸;效率1 前言大唐长春第二热电有限责任公司一、二期共安装4台国产200MW汽轮发电机组,其中3、4号机组为哈汽集团生产的CC145/N200-12.75/535/535型超高压、一次中间再热、三缸、双抽、两排汽、单轴、凝汽供热式机组,分别于2005年11月17日和12月3日完成72+24小时试运,正是投入生产。

机组投产以来的运行数据和电科院考核试验结果表明,高、中压缸效率低于设计值。

尤其是高压缸效率低于设计值较多,造成高压缸排气温度升高,锅炉冷段再热器温度升高,运行中再热器的减温水量随之增大,直接影响机组运行的经济性。

据调查,省内同类型机组高、中压缸效率偏低是普遍的共性问题。

通常是每次检修后高、中压缸效率有所提高,但随着机组的运行,高、中压缸效率开始下降,尤其是高压缸效率下降速度较快。

2007年,大唐长春第二热电有限责任公司根据3、4号机考核试验结果,会同吉林电科院和哈尔滨汽轮机厂设计人员进行分析,并结合机组揭缸检查结果,先后对3、4号机通流部分和设计缺陷通过检修手段实施循序渐进的改进试验和完善措施,使高、中压缸效率明显提高。

其中,4号机试验结果标明,高压缸效率超过设计值,达到84.08%,超过设计值。

2 存在问题大唐长春第二热电有限责任公司3、4号机组是200MW机组的72J型,通流部分照34型和72型有较大改进,高压缸除调节级外的2-12级和中压缸13-22级全部采用带冠叶片技术,动叶全部为自带围带整圈联接,围带内斜构成光滑的斜通道,取消了全部拉筋,以减少流动阻力损失。

简述如何提⾼汽轮机热效率简述如何提⾼汽轮机热效率摘要:为提⾼汽轮机效率,本⽂从汽轮机相对内效率及循环热效率两⽅⾯分析。

从减少汽轮机各项损失到提⾼蒸汽初参数、降低终参数及采取再热、回热、热电等循环⽅式来提⾼汽轮机热效率。

提⾼机组效率,降低能耗是发电⼚⼀项重要任务。

汽轮机热效率作为机组效率⼀项重要指标,由汽轮机相对内效率及循环热效率两⽅⾯决定,以下简述如何提⾼汽轮机相对内效率及循环热效率:⼀、提⾼汽轮机相对内效率:汽轮机相对内效率为蒸汽有效焓降与理想焓降之⽐,是汽轮机通流部分⼯作状况的重要指标。

其影响因素有喷嘴损失、动叶损失、余速损失、叶⾼损失、扇形损失、叶轮摩擦损失、部分进汽损失、漏汽损失、湿汽损失。

下⾯从两个⽅⾯来讨论:1、汽轮机通流部分间隙、端部轴封径向间隙要合适:设备安装时要考虑汽封块与隔板套相应槽密封⾯的配合情况,防⽌机组投运后由于密封⾯不严密造成漏汽现象,上⼀级蒸汽没有全部利⽤就进⼊下⼀级,降低了效率。

加强对汽封齿完整性检查,不能有倒伏及缺损现象。

检查⽀撑弹簧调整是否合适、材质是否符合设计要求,否则在⾼温状况下弹簧⼒减弱,汽封间隔增⼤,做功蒸汽减少,降低了效率。

通流部分应减少轴封漏汽、隔板汽封漏汽来提⾼汽轮机相对内效率,蒸汽应尽可能在叶⽚流道通过,⽽不是绕过叶⽚或从转⼦端部漏出。

因此,动叶与汽缸之间以及静叶与转⼦之间的径向间隔应尽可能⼩,汽封封住转⼦两端使蒸汽腔室与外界隔绝,同时汽缸内部汽封也封住汽轮机内部不同压⼒的蒸汽腔室。

但为了机组⾸次启动成功,汽封间隙尽可能⾼。

因此,调整汽封间隙时既要保证动静之间不产⽣摩擦,⼜要考虑电⼚经济性。

2、采⽤多级汽轮机:多级汽轮机相对内效率明显提⾼,原因如下:(1)、多级汽轮机中每⼀级的焓降不需要很⼤,因此保证各级在最佳速⽐附近⼯作。

、多级汽轮级的余速动能可以全部或部分(2)地被下⼀级利⽤,减少了余速损失。

(3)、多级汽轮机级的焓降较⼩,可以采⽤渐缩喷嘴,从⽽不采⽤难以加⼯、效率较低的缩放喷嘴。

谈提高汽轮机运行效率的方法摘要:汽轮机作为发电厂核心机械设备,其自身实际运行效率高低,直接影响电厂运行经济效益和正常运营。

为进一步提高汽轮机运行效率,实现经济效益最大化,应积极掌握汽轮机运行效率影响因素,对其进行深层次分析,有目的性提出相应的优化策略,保证提高汽轮机运行效率。

关键词:汽轮机;运行效率;提高策略电厂汽轮机作为一类动力运行设备,相较于其他电力设备运行方式具有一定的复杂性,汽轮机正式运行过程中,充分将蒸汽做的功转化为机械功。

汽轮机自身高效化运行,不仅是提高电厂经济效益强有力措施,而且可满足国家倡导节能减排的要求,采取强有力的措施提高汽轮机自身运行效率,始终保证其运行可靠性及稳定性。

1.电厂汽轮机基本工作原理及其分析汽轮机作为电厂核心基础设施,其主要以蒸汽为核心工质,充分将热能转变为机械能,为发电机发电提供持续性机械能,其自身单机实际功率较大、效率较高且运行稳定性优良,应用周期较长。

汽轮机自身实际工作原理为,汽轮机内部实际能量的转换,处于一定压力和温度条件下,蒸汽历经固定不动的喷嘴,并在其中持续性膨胀,蒸汽自身压力、温度持续性降低,速度随之增加,最终将蒸汽热能转变为动能。

按照基本工作原理可将其划分为两种类型,冲动型汽轮机、反动型汽轮机,前者特征为蒸汽仅将喷嘴中获取的动能转变为机械功,蒸汽处于动叶通道中持续性膨胀,动叶通道持续性收缩;后者为蒸汽处于动叶流道中不仅需进一步变更原有方向,且应实现膨胀加速,从整体结构层面动叶通道是逐步收缩的。

按照热力特性可将其划分为四种类型,即凝气式汽轮机、背压式汽轮机、调节抽汽式汽轮机、中间再热式汽轮机,凝气式自身特征为汽轮机中做功之后排汽,低于大气压力真空状态下进入凝汽器凝结成水;背压式是排汽直接用于供热,缺少凝汽器,排汽作为其他中低压汽轮机的工作蒸汽时,将其称为前置式汽轮机;调节抽汽式主要特征为,从汽轮机某级抽出之后拥有一定压力的蒸汽对外供热,其他排汽仍进入凝气器;中间再热式汽轮机特征为,进入汽轮机蒸汽膨胀处于特定压力之后,被全部抽出传输至再热器进行再热,最终返回汽轮机持续性膨胀作功。

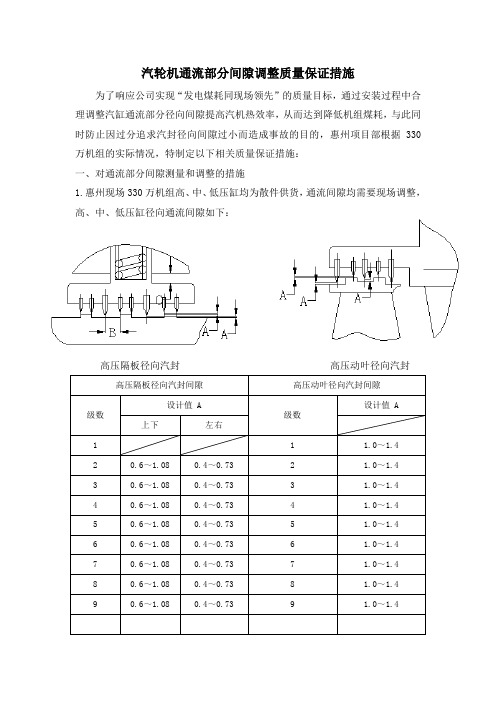

汽轮机通流部分间隙调整质量保证措施为了响应公司实现“发电煤耗同现场领先”的质量目标,通过安装过程中合理调整汽缸通流部分径向间隙提高汽机热效率,从而达到降低机组煤耗,与此同时防止因过分追求汽封径向间隙过小而造成事故的目的,惠州项目部根据330万机组的实际情况,特制定以下相关质量保证措施:一、对通流部分间隙测量和调整的措施1.惠州现场330万机组高、中、低压缸均为散件供货,通流间隙均需要现场调整,高、中、低压缸径向通流间隙如下:高压隔板径向汽封高压动叶径向汽封中压隔板汽封 中压动叶汽封低压动叶汽封低压隔板汽封2. 根据厂家的设计要求以及公司对汽缸部分通流间隙管理办法的规定,在保证动静之间不摩擦的前提下,首先测量动静之间的配合间隙,确定修刮量;根据现场实际情况和高温区的汽封间隙应取设计值的中下限,但不能低于下限;低温区的汽封间隙可适当减小一些,但不能低于设计值下限0.05mm的公司要求,暂定将高、中压动叶径向间隙调整范围定在1.15~1.2mm之间,高、中压隔板径向汽封间隙调整范围左右在0.55~0.6mm之间、上下在0.75~0.8mm之间;低压缸动叶径向间隙前三级调整范围上下定在1.95~2.0mm之间、左侧定在2.2~2.25mm,右侧定在1.8~1.85mm,第四级调整范围上下定在2.15~2.2mm之间、左侧定在2.4~2.45mm,右侧定在 2.0~2.15mm,第五级调整范围上下定在 2.25~2.3mm 之间、左侧定在2.5~2.55mm,右侧定在2.1~2.15mm,第六级调整范围上下定在5.55~5.6mm之间、左侧定在5.7~5.75mm,右侧定在5.3~5.35mm;低压隔板径向汽封间隙调整范围上下定在 1.15~1.2mm之间、左侧定在0.95~1.0mm 之间、右侧定在0.55~0.60mm之间。

所有径向通流间隙的测量方法我们的选择为下半两侧用塞尺测量检查,下半底部用贴橡皮膏的方法测量;上半两侧和顶部也用贴胶布橡皮膏的方法测量。

汽轮机本体通流部分改造及效果分析尉帅摘要:汽轮机通流部分是工质在汽轮机的本体中流动做功所经过的汽轮机部件的总称。

汽轮机的通流部件主要是包括了截流调节装置、汽轮机静叶栅和动叶片、汽封和轴封及其它辅助装置。

汽轮机通流部分的技术改造是提高机组的效率、进行节能降耗的有效措施。

本文简要分析了汽轮机流通部位改造的技术原则及主要内容,并对改造后的效果进行了深入的分析,希望能为国内企业改造汽轮机带来一定的参考价值。

关键词:机组汽轮机;流通部位;改造;效果分析为了能够满足国家能源可持续发展战略的要求。

近几年来,国家关于节能降耗的政策在各行各业都得到了稳步的推行,而火力发电厂是不可再生的能源的消耗大户,降低火电厂供电煤耗对实现国家号召的节能减排政策有着非常重要的意义。

近年来,由于国家电源建设高速发展,电力的供需矛盾日益趋于缓和。

节能降耗与发电企业的生存与发展密切相关,降低发电成本、提高经济效益,已经成为当前发电企业的迫切需要。

供电煤耗是影响发电成本的主要因素之一,通过对火电厂热经济性的分析研究表明,电厂的煤耗偏高的一个重要原因是汽轮机通流部分的效率低。

虽然高参数、大容量的机组在我国陆续的投产,但是在我国,低参数、小容量的机组还是占有一定的比例,从我国当前的机组运行的情况来看,机组的实际运行的供电煤耗率均大于设计值。

我国自20世纪8O年代中期就开始了研究汽轮机组的技术改造的工作。

经过几十年的研究和发展,通过围绕提高机组效率和电厂效益、改善污染环境、降低成本的理念,在现阶段,国内诸多企业纷纷将多种国际上先进的技术融入到汽轮机改造之上,开始有计划、有步骤、有规模、有针对性地实施对国内的老旧机组的通流部分进行改造,以增加机组出力、降低电厂煤耗。

汽轮机通流部分改造经过研究,已被证实是提高机组效率的有力措施。

1汽轮机本体改造的必要性采用最新的汽轮机设计技术对超临界660MW等级机组高、中、低压通流部分进行改造,最大限度提高通流效率,尽可能的消除内漏,从设计上提高机组整体效率并确保运行效率与机组设计效率趋于吻合,从而最终降低机组热耗率,提高机组经济性。

提高汽轮机组运行效率的先进技术

汽轮机组被广泛应用于重要的能源、化工工业以及海上航行,其发动机在高压、高温的环境下发电,能够大大提高工厂的效率。

但是,由于高温高压,汽轮机组运行中也存在着一些技术问题,这些技术问题大大降低了发电机组的效率。

因此,有必要研究开发一种先进的技术来提高汽轮机组的运行效率。

首先,汽轮机组运行中的技术问题是需要重点关注的,特别是涡轮发电机组。

涡轮发电机组启动时,往往会出现空载偏差和力矩平衡问题。

这些问题可以通过使用变桨调节技术解决。

变桨调节技术可以改善涡轮发电机组的启动运行状态,降低工作时的不稳定性,提高机组的工作性能。

其次,汽轮机组运行中的噪声污染问题也是必须解决的。

为此,可以采用声学技术来控制噪声污染,比如增加排气静压系统,利用绝热技术减少排气温度,抑制发电机组出口温度和噪声。

此外,还可以通过安装吸声材料或吸收声学器件,来减少噪声污染。

此外,汽轮机组运行中还有其他技术问题需要解决,比如磨损、汽包漏气、密封件腐蚀等。

对于这些问题,可以采用智能润滑、自动保护及控制技术来解决,进一步提高汽轮机组的运行效率。

最后,由于汽轮机组运行中的技术问题复杂,应该运用先进的人工智能技术管理和监控汽轮机组的运行状况,以实时了解汽轮机组的运行情况,并对发生故障及时采取处理措施,以减少因故障而

造成的损失。

综上所述,要提高汽轮机组的运行效率,应当采用变桨调节技术、声学技术、智能润滑技术以及人工智能技术来控制发电机组的启动、解决噪声污染问题、提高机组的工作性能以及提高机组的可靠运行。

只有采用先进的技术手段,才能够改善汽轮机组的维护技术,进而提高汽轮机组运行效率。

提高汽轮机效率的施工措施山西电建四公司汽机安装分司:张艳旭摘要:绩效管理是20 对于汽轮机本体的安装者来说,如何保证机组最终的效率,是安装 1 台汽轮机从开始到结束均高度关注的问题。

虽然影响汽轮机效率的因素很多,从设计、制造厂的加工水平、施工单位的安装水平到电厂运行水平等,但根据现场安装汽轮机的经验,在汽缸的定位方式、设备及零部件的检查、通流部分间隙的调整、进汽短管处胀圈安装检查、安装与汽缸相连的大口径管道等几方面把好关可以为增加汽轮机的效率做出贡献。

关键字:汽轮机、安装、通流间隙引言:影响汽轮机的效率因素很多,包括汽轮机本身的结构、各部配合间隙、相关系统及参数的匹配问题、运行时的控制手段、运行人员的操作水平、汽缸最终的保温效果等。

在安装过程中只有汽缸的效率与汽轮机安装有直接关系。

下面就汽轮机本体在安装中对汽轮机效率影响的几个关键环节及施工方法进行论述。

一 .汽缸的定位方式。

1.1 、加强对汽缸定位方式和状态的监测和调整,特别是在连接抽汽、导汽管道以及汽缸扣盖前,要将汽缸定位装置安装且调整完毕,消除外部应力,防止由于缸体变形和汽缸中心偏移等因素造成对汽封间隙的影响。

1.2 、高中压缸。

在连接导汽管及试扣前应将汽缸定位装置安装且调整完毕,在管道连接时做好检测工作,防止汽缸中心有偏移,否则会影响汽封间隙。

1.3、低压缸。

由于低压缸内缸较大,且支撑基本在中部位置,有的汽缸是通过中部偏心销及两侧L 型键进行定位,在现场通常是将汽缸找正后,四个角用临时的螺丝千斤固定,这样自然存在一定的应力,在扣盖后将其拆除,应力在一定时间内释放,这样汽缸中心就发生变化,部分区域汽封产生摩擦,导致间隙增大,效率降低。

因此中心销配制时,应在自然状态下测量其配中。

二.设备及零部件的检查。

2.1、加强对隔板与汽缸间的配合检查。

轴向间隙测量及调整要准确(通常在0.10~0.40 mm),承力面接触要密实,隔板及隔板套无变形,出汽侧的接触面应用 0.03 mm塞尺检查不入;隔板上、下间平面配合检查,在自由状态下应用0.05 mm 塞尺检查不入。

国产200MW汽轮机通流改造后出现的配汽问题及对策魏松涛

【期刊名称】《热力透平》

【年(卷),期】2001(000)001

【摘要】东方汽轮机厂作为国内首家对国产200MW汽轮机进行了通流改造,全机内效率提高6%,但同时在同一负荷下调节阀开度显著减小,调节级后压力明显降低.文章从定性定量两方面分析了此现象的原因及对经济性的不利影响,并根据不同改造情况提出了相应对策.

【总页数】6页(P43-47,67)

【作者】魏松涛

【作者单位】东方汽轮机厂,四川,德阳,618000

【正文语种】中文

【中图分类】TK262

【相关文献】

1.三缸两排汽200MW间接空冷汽轮机通流部分改造 [J], 乔宏伟;明维国

2.汽轮机通流部分改造后凸轮配汽特性优化技术研究与应用 [J], 马庆中;张龙英;李文海;王芬

3.国产200MW汽轮机低压缸通流部分改造述评 [J], 邓建玲

4.国产200MW汽轮机低压通流部分技术改造 [J], 魏继龙

5.三排汽200MW汽轮机通流部分现代化改造及其应用 [J], 王葳;赵轶飞;管伟诗;孙航;赵一兵

因版权原因,仅展示原文概要,查看原文内容请购买。

提高国产中小汽轮机通流部分效率的措施魏玉剑(上海汽轮机有限公司设计研究所,上海200240)=摘要>简要叙述了中小汽轮机的选型及通流部分的改进措施。

针对国产机组的状况以及我国现有的技术水平,参考国际大公司采用的提高通流部分效率的方法,为老机组改造及新的中小汽轮机的设计提供一些建议。

=关键词>汽轮机;通流部分;效率Increasing Flow Path Thermal Efficiency ofDomestic Small&Medium Steam TurbineWEI Yu O jian(Department of Design&Research,Shanghai Turbine Company Ltd.,Shangh ai200240)=Abstract>According to our country.s actual situation¤t technical level in steam turbine field,and refer-ring to the successful methods used abroad,this paper describes the main methods for increasing flow path thermal ef-ficiency of the small and medium steam turbine.It can give valuable suggestions for old units rebuilt and for new small &medium steam turbine design.=Key Words>steam turbine;flow path;efficiency1前言中国的第一台汽轮机是由上海汽轮机厂于1956年生产的6MW汽轮机,安装于安徽淮南电厂,一直运行40多年。

这台汽轮机是引进捷克技术生产的冲动式汽轮机,当时来看具有一定水平。

受当时科技发展水平的限制,机组内效率多在85%左右。

后来随着计算机及气动理论的发展以及能源紧缺对汽轮机效率的要求,各大公司都加大科研投资,尽最大限度地提高机组的效率。

新的叶片型线使叶型损失不断降低,新的汽封结构尽量减少漏汽。

例如西屋三菱公司在七八十年代研制出的5600和7600系列叶片,使叶型损失降低了2%,八九十年代根据三元理论研制的1100和2500系列可控涡叶片使型损又降低了1%,现在又根据全三元理论研制可大收稿日期:1998-11-11作者简介:魏玉剑(1966~),男,工程师,学士学位,1990年毕业于西安交通大学能源与动力系,现为上海汽轮机有限公司设计研究所所长助理。

主要从事汽轮机的设计及试验研究。

已发表论文多篇。

量减小二次流损失的马刀型叶片。

STC1981年引进西屋技术以来就一直紧跟其后,现在生产的300MW及600MW汽轮机就采用了新的1100和2500系列型线,使机组热耗由原来的1930kcal/kW.h下降到1878kcal/kW.h (300MW汽轮机)。

但是我国中小汽轮机(125MW以下)的生产在这40多年中未发生根本的改变,生产技术基本上还是四五十年代的技术,采用的叶型也还是早期引进捷克和原苏联及我国60年代自行开发的红旗叶型。

此种叶型受当时科技水平的限制,都是通过平面叶栅吹风试验研制的,同当今世界先进水平相比还是有较大差距的。

尽管STC小汽轮机的诸多优点仍使订单不减,但要想使我公司小机继续保持较好的市场占有率,就必须应用当今世界先进技术对小机进行优化。

2小汽轮机的选型(冲动式还是反动式)我国生产的国产型汽轮机不管是小机还是大机都是冲动式汽轮机,而引进西屋技术的300MW,600MW汽轮机都是反动式汽轮机。

冲动式反动度较小(除低压末几级外)。

在纯冲动级中,级的所有压降都在固定的喷嘴中转变为速度,动叶只改变汽流方向,将动能转换为机械能。

在反动式汽轮机中,级的一部分压降一般是50%在固定的喷嘴中转变为速度,动叶不仅改变汽流方向将动能转换为机械能,而且还靠汽流在动叶中膨胀所产生的反冲力将压降势能转化为机械能。

由于冲动式和反动式的最佳速比(u/c0)相差几乎一倍,所以冲动式汽轮机的级数明显小于反动式。

冲动式汽轮机的动叶多安装在叶轮上,喷嘴支承在隔板上,转子直径可以较小。

而反动式设计中,由于动叶前后压差较大,如果也采用冲动式结构,那么转子推力相当大,所以多设计成鼓形转子,而且也必须设计平衡活塞来平衡推力。

从结构上看,应该说冲动式更紧凑,更可靠,更易于设计生产和维修。

关于热力性能方面,主张冲动式的一方和主张反动式的一方都各有自己的见解。

在减少漏汽损失方面,应该说冲动式优于反动式,因为其汽封直径小,而且动叶压差小,漏汽也少。

但在叶型损失方面,由于冲动级的动量比反动级大,蒸汽速度较高,汽流出口马赫数较高,甚至超过音速,对叶型设计要求高,不良的喷嘴和动叶叶型,会产生较大的叶型损失。

相对来讲,反动式叶型就易于设计,而且速比对其效率的影响相对平缓。

但是气动理论和加工工艺在非常先进的今天,先进的冲动式叶型损失也是相当小的。

GE公司是冲动式汽轮机的典型代表,它在各方面都极力证明冲动式优于反动式。

不过经过近几年的研究后,主张反动式者也把其反动度由50%稍许减少至40%,而主张冲动式者也将其反动度由0%提高到10%,而且总体来讲,下面的结论有一定的代表性,那就是/反动式叶片在容积流量较大的情况下,其效率较高,而冲动式叶片则在容积流量较小的区域里其效率相对较高。

如图1所示。

图1叶片形式与效率的关系所以在中小功率汽轮机中,除低压末几级叶片外,采用冲动式叶片要比反动式叶片好。

就我公司的具体情况而言,采用冲动式叶片来优化中小功率汽轮机也是首选的。

3 新的冲动式叶型的研制是提高中小汽轮机效率的关键尽管现在高性能的叶片型线使型损大量减小,但从整个汽轮机的损失因素来看,其损失所占比例仍是首位的。

对于我公司四五十年代的冲动式型线来讲,新叶型的研制更有效益。

叶型的研制同科技发展是分不开的,老式的叶型是建立在平面叶栅试验和手工计算基础上的,加工工艺也较粗糙。

70年代,随着计算机技术和气动科技的发展,所研制的新的直叶片已使效率提高了2个百分点。

后来利用三元理论设计成的扭曲静叶又使效率提高115%,这种叶片已大量用于在役机组中,正在研究的可大量减少二次流损失的马刀型叶片可望使机组内效率再提高2%。

叶型的开发是比较复杂的,但现在看来,要使四五十年代的叶型上一个台阶还是比较方便的,因为我们有许多世界其它大公司的产品可以借鉴,也拥有现代化的计算及制造工艺水平。

而且新的叶型也不会使工艺和制造成本增加。

图2是冲动式静叶在强度不变的情况下的一种改型过程的示例,而我国各厂生产的在役产品还采用早期的形式,其损失是可想而知的。

图2 静叶叶型的改型过程动叶叶型进行了如下改型,使反动度稍许增加到10%左右。

(见图3)图3 动叶叶型的改型4 减少漏汽损失是提高效率的重要措施在损失因素分析中,漏汽损失是第二大因素,泄漏蒸汽不仅不做任何功而损失掉,还会对主流区产生扰动而使损失增加。

我们知道冲动式汽轮机在减少漏汽方面优于反动式,在控制径向泄漏平衡方面也是反动式汽轮机所没有的。

因为冲动式叶轮开有平衡孔,它不仅可以减小轴向推力,而且经过流量平衡设计的平衡孔使来自隔板的漏汽能顺利通过平衡孔,尽量使其避免通过动叶根部漏入到主流蒸汽区,光靠平衡孔来平衡流量这一设计就可提高效率015%,如图4所示。

另外,减少漏汽的方法不管是冲动式还是反动式都适应。

有效而且简单的方法仍然是弹性多齿迷宫式汽封,如图5(左),这种汽封在我公司已大量用于引进型机组,可直接引用到冲动式中小汽轮机的设计中,预计将提高效率1%以上。

另外,即使对于冲动式汽轮机而言,其低压末三级动叶顶部仍具有较高的反动度,且叶顶常没有任何阻汽片,所以漏汽损失很大,采用蜂窝式汽封如图5(右)即可防止动叶片的磨损,又可大大减少自由叶片顶部的泄漏,可使级效率提高1%以上。

图4泄漏的控制图5 弹性多齿迷宫式汽封及蜂窝式汽封5 三元流场的改进对于中小汽轮机的优化设计,三元流场的设计仍很重要。

从前的设计对高压级叶片不太考虑按流线形式来设计,根部角和顶部角都为0。

但对高宽比(叶高/叶宽)小的冲动式高压级叶片,其二次流损失很大,按三元流场形式设计叶片的子午面可降低二次流损失。

这种方法在引进型300MW,600MW 调节级的设计中已采用,如图6所示。

主要作用是降低静叶顶部的二次流损失,这对冲动式汽轮机高压前几级和调节级是非常有效的。

图6具有型线端壁的调节级图7 动叶根部按流线设计因为这几级同300MW 的调节级一样,高宽比小,汽流转折角大,往往又是部分进汽,喷嘴多处于超音速,二次流损失很大,此种改型可使级效率提高1%以上。

另外,根部角为0的动叶根部进汽区易形成马蹄涡,如图7所示,按流线设计成如图所示可使动叶效率提高1%。

还有,冲动式汽轮机级间间隙较大,按流线在隔板静叶端部增加延伸的锥形侧壁(如图8),可帮助引导蒸汽进入下级喷嘴,同样可减少级内损失。

图8 增加剩余能量转换锥形侧壁喷嘴6 结 论本文讨论了提高国产中小汽轮机通流部分效率的措施,这也是仅对我国中小汽轮机生产的现状来说的。

通流部分的损失因素还有其它如部分进汽损失、湿汽损失、排汽损失等,但相对这三个方面来说,其改进的效益较小。

(本文引用的资料都是从GE,日立和三菱等大公司的改造实例中引用的。

)从前面的分析也可知道,这些改进措施已大量用于正在运行的机组中,并得到了验证。

如果我国各公司花些精力对这些措施进行研究并引用到新机组的设计和老机组的改造中,这应该是切实可行的,其经济效益也是显著的。

参考文献[1]火力原子力发电,ADR.1987,38(4)[2]东芝评论,1983,38(12)[3]C MIC/C NEEC Joint Technical Seminar,Nov, 1982.[4]M H Tran.Recent Developments in Blading to Improve Turbine Efficiency.ASME Paper.86-JPGC-PWR-36.[5]R Pigott,R E Wamer.Steam Turbine Blade De-velopment.ASME Paper.86-JPGC-PWR-33.本刊加入5中国学术期刊(光盘版)6的声明由于本刊已入编5中国学术期刊(光盘版)6,故凡在本刊发表的文章即自动进入5中国学术期刊(光盘版)6,本刊所付稿酬已包括自动进入5中国学术期刊(光盘版)6报酬。