基于Fluent的靶式撞击流喷嘴流场模拟研究

- 格式:pdf

- 大小:683.62 KB

- 文档页数:4

一种新型导流式喷嘴的Fluent 仿真分析焦一航1,彭淑玲2,刘牧原1,郭峰1(1.青岛理工大学机械工程学院,山东青岛266520;2.烟台华顺机械工程设备有限公司,山东烟台264000)来稿日期:2018-09-07基金项目:教育部博士点基金(20133721110002);教育部博士点专项基金(20133721120003)作者简介:焦一航,(1988-),男,山东烟台人,硕士研究生,主要研究方向:摩擦学;郭峰,(1968-),男,山东淄博人,博士研究生,博士生导师,教授,主要研究方向:油膜润滑的光学测量和理论分析工作1引言现代生产对机械装备工作条件的要求不断提高,因此对关键零部件的润滑方式提出了新的要求--环保、低能耗及高有效性,而油气润滑技术的出现及时的满足了这些要求[1]。

它不仅能够实现连续、微量、均匀供油,而且还克服了传统润滑方式(干油润滑、稀油润滑和油雾润滑)的种种不足,具有明显的技术优势和经济优势。

喷嘴作为油气润滑系统中末端关键部件,它的出口射流性能的优劣就将直接影响到机械最终的润滑效果,因此对喷嘴性能的研究就至关重要[2]。

目前针对喷嘴所做的研究主要集中在普通孔式喷嘴。

文献[3]通过试验研究了结构参数对喷嘴性能的影响,得到了喷嘴工作性能的最佳因素组合;文献[4]通过Ansys Fluent 对锥—柱型喷嘴进行了建模与仿真,得出了不同工况条件下选择喷嘴的主要依据;武汉理工大学的张友平根据公理设计原理,利用Ansys Fluent 分析了喷嘴特征参数对流体流动状态的影响[5];文献[6]通过试验研究了喷嘴个数、长径比以及喷嘴到轴承球体的距离对轴承温升的影响;文献[7]基于喷嘴扩张角和瞬间流动的马赫数对喷嘴结构进行优化,从而使喷嘴获得更快的启动速度。

基于文献[8]设计的一种新型导流式喷嘴,运用Ansys Fluent 软件对喷嘴出口润滑油喷射形态及出口流速进行了仿真模拟计算,并通过与传统孔式喷嘴—针型喷嘴做对比,验证了新型导流式喷嘴在各方面上的优越性。

F l u e n t雾化喷嘴数值仿真研究This model paper was revised by the Standardization Office on December 10, 2020Fluent雾化喷嘴数值仿真研究FLUENT 提供五种雾化模型:平口喷嘴雾化(plain-orifice atomizer)压力-旋流雾化(pressure-swirl atomizer)转杯雾化模型(flat-fan atomizer)气体辅助雾化(air-blast/air-assisted atomizer)气泡雾化(effervescent/flashing atomizer)所有的模型都是用喷嘴的物理及尺寸参数(例如喷口直径、质量流率)来计算初始颗粒尺寸、速度、位置。

对于实际的喷嘴模拟来说,无论是颗粒的喷射角度还是其喷出时间都是随机分布的。

但对FLUENT 的非雾化喷射入口来说,液滴都是在初始时刻以一个固定的轨道喷射出去(到流场中去)。

喷雾模型中使用随机选择模型得到液滴的随机分布。

随机选择轨道表明初始液滴的喷射方向是随机的。

所有的喷嘴模型中都要设第初始喷射角(范围),颗粒通过随机的方法在这个范围内得到一个初始喷射方向。

这种方法提高了由喷射占主导地位流动的计算精度。

在喷嘴附近,液滴在计算网格内的分布趋向于更加均匀,这样,通过气相作用于液滴上的曳力就加强了气相-液滴之间的耦合作用。

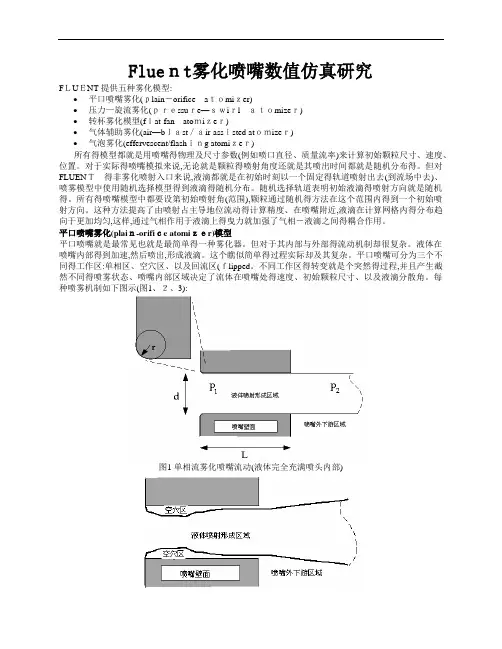

平口喷嘴雾化(plain-orifice atomizer)模型平口喷嘴是最常见也是最简单的一种雾化器。

但对于其内部与外部的流动机制却很复杂。

液体在喷嘴内部得到加速,然后喷出,形成液滴。

这个看似简单的过程实际却及其复杂。

平口喷嘴可分为三个不同的工作区:单相区、空穴区、以及回流区(flipped。

不同工作区的转变是个突然的过程,并且产生截然不同的喷雾状态。

喷嘴内部区域决定了流体在喷嘴处的速度、初始颗粒尺寸、以及液滴分散角。

2020年22期设计创新科技创新与应用Technology Innovation and Application基于FLUENT 对气动喷砂喷嘴的设计与仿真武宾宾1,黄家永2,王莹1(1.北京沄汇智能科技有限公司,北京100744;2.贵州黔西中水电有限公司,贵州毕节551514)引言喷嘴作为喷砂机砂料加速的重要元件,直接影响了喷砂作业的工作效率。

目前,大多数研究是提高喷嘴的工作效率的研究,即提高砂料喷射速度的研究。

文献[1]使用Fluent 软件对不同收缩角喷嘴进行了模拟仿真。

文献[2]通过对喷嘴的收缩段不同截面弧形建立气体流动的数学模型,然后通过有限元软件分析计算。

文献[3]利用FLUENT 软件对喷嘴的收缩段、喉部及扩散段的参数进行了对比分析。

文献[4]利用Fluent 有限元分析软件研究了不同类型的喷嘴内外流场特性,获得了流场压力和速度的分布规律。

目前常用的喷嘴有直筒型、文丘里型、方型喷嘴等不同类型的喷嘴对流体特性都会产生较大的影响,这一必然会影响清理效率和基体表面的力学性能。

在相同前提下,本文提出了一种新型扁形喷嘴,并借助FLUENT 进行仿真。

1砂料轨迹与碰撞的理论描述1.1连续性方程根据质量守恒定律,流场中任意形状的一个控制体中流体质量对时间的变化率与流经该控制体表面的净质量流量在数值上完全相等。

1.2颗粒轨道模型Fluent 中的离散相模型欧拉-拉格朗日方法,该方法把流体相看做是连续相,从而可以直接纳维-斯托克斯方程求解,而离散相则是通过计算流场中大量的粒子或液滴在连续相的作用下的运动得到的。

基于欧拉-拉格朗日框架也就意味着离散相颗粒相对比较少,颗粒与颗粒之间的作用力以及颗粒对连续相的反作用力也就忽略不计,在Flu -ent 离散相轨道追踪中,要求离散相的体积分数要小于10~12%,这样也就可以忽略颗粒之间的相互作用[5]。

2创建几何模型与网格划分本扁形喷嘴的内部构造收缩段、喉段和扩张段三段。

基于FLUENT的喷管引射器的流场分析摘要:锅炉自吸式取样器是一种不需要动力,自动取灰的装置,其关键部分为一个拉法尔喷管引射器。

对锅炉自吸式取样机的工作原理进行分析,建立了简化的物理模型,并利用Fluent 通用软件对引射器进行数值模拟,结果表明,该喷管引射器内流场压力与速度分布情况与实际相符,其值均在合理范围。

为锅炉自吸式取样器引射器的优化设计和现场调试提供了理论依据。

0 引言飞灰含碳量是电厂燃煤锅炉运行的主要技术经济指标之一,也是运行人员判断锅炉运行好坏和煤耗高低的一项重要指标,锅炉飞灰含碳量的大小直接影响锅炉效率。

锅炉自吸式取样器在一些电厂得到了应用,但目前很少有对喷管引射器流场数值模拟方面的研究。

本文在分析其引射原理的基础上,建立引射器的简化模型,模拟引射器的流场变化,研究了烟气流量的变化规律,为锅炉自吸式取样器引射器的优化设计和现场调试提供理论基础。

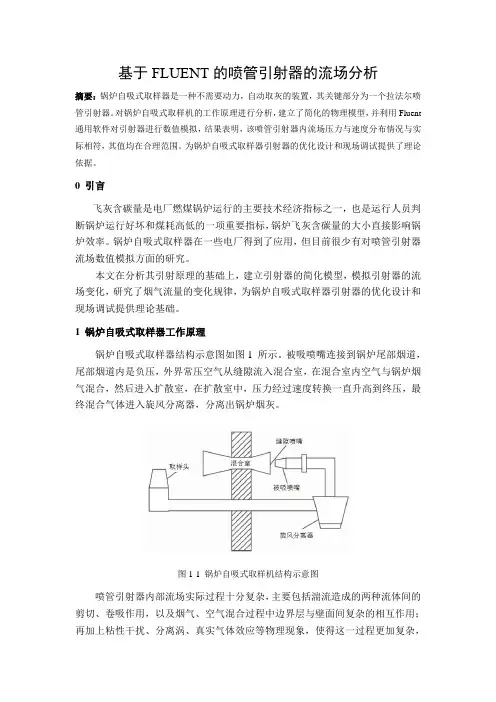

1 锅炉自吸式取样器工作原理锅炉自吸式取样器结构示意图如图1 所示。

被吸喷嘴连接到锅炉尾部烟道,尾部烟道内是负压,外界常压空气从缝隙流入混合室,在混合室内空气与锅炉烟气混合,然后进入扩散室,在扩散室中,压力经过速度转换一直升高到终压,最终混合气体进入旋风分离器,分离出锅炉烟灰。

图1-1 锅炉自吸式取样机结构示意图喷管引射器内部流场实际过程十分复杂,主要包括湍流造成的两种流体间的剪切、卷吸作用,以及烟气、空气混合过程中边界层与壁面间复杂的相互作用;再加上粘性干扰、分离涡、真实气体效应等物理现象,使得这一过程更加复杂,一般理论计算难以得出结果。

本论文忽略了烟气中烟灰对流场的影响,只进行流场的数值模拟。

2 模型建立以某锅炉厂的锅炉自吸式取样机为研究对象,建立了其物理模型,简化的物理模型如图2所示。

图2-1 碰嘴引射器的模型锅炉自吸式取样器引射器性能分析对于整个系统的设计和运行起着至关重要的作用。

尽管在实际工作中取样器内部流体成三维流动状态,但由于烟气与空气的热、质交换主要发生在喷嘴出口下游,且烟气相对于空气的入口速度较小、流动比较均匀。

多喷嘴撞击流混合器径向流场数值模拟研究张建伟;刘思源;冯颖;张学良;王诺成【摘要】为优化撞击流混合器结构,采用Fluent软件,对不同初始速度下的水平三向撞击流混合器径向流场特性进行数值模拟研究,并与两喷嘴对置式混合器进行对比.研究表明:水平三向撞击流混合器径向速度呈双峰分布,峰值点关于撞击点对称,随着初始速度的增大,峰值点位置不发生改变;三喷嘴混合器径向湍动能和湍流耗散率均呈单峰分布,峰值点即为撞击点;在相同初始速度下,三喷嘴混合器湍动能和湍流耗散率最大值分别为两喷嘴混合器湍动能和湍流耗散率最大值的2.21和2.06倍;4种初始速度下,水平三向撞击流混合器撞击点附近15 mm范围内的湍动能值均大于两喷嘴混合器的湍动能最大值.【期刊名称】《沈阳化工大学学报》【年(卷),期】2017(031)001【总页数】7页(P50-55,90)【关键词】撞击流混合器;数值模拟;径向速度;湍动能;湍流耗散率【作者】张建伟;刘思源;冯颖;张学良;王诺成【作者单位】沈阳化工大学能源与动力工程学院,辽宁沈阳110142;沈阳化工大学能源与动力工程学院,辽宁沈阳110142;沈阳化工大学能源与动力工程学院,辽宁沈阳110142;沈阳化工大学能源与动力工程学院,辽宁沈阳110142;沈阳化工大学能源与动力工程学院,辽宁沈阳110142【正文语种】中文【中图分类】TQ021.1撞击流作为一种科学概念,首先由Elperin提出[1].其基本原理是:通过流体的相向高速撞击,在撞击区产生高度湍动,极大地改善混合性能,以达到强化传热、传质等目的[2].我国学者伍沅、肖扬、周玉新等[3-4]从20世纪90年代开始了对撞击流的研究,研究结果表明:两股相向撞击的流体间发生强烈的相互作用和动量传递,产生强烈的微观混合效果.Siddiqui等[5-6]的研究表明:高流量下的撞击流反应器类似于平推流反应器,其内部的湍流动能耗散率远高于传统搅拌槽.孙怀宇等[7]等通过实验对撞击流反应器内流体的压力场进行测量,结果表明:围绕撞击区有一个强烈湍动的区域,能够促进混合及反应的进行.杨侠等[8]对不同导流筒间距下的立式循环撞击流反应器(简称VCISR)进行数值模拟,结果表明:导流筒间距为60 mm时反应器内时域压力波动强度达到最大值,速度分布梯度更大,微观混合效果更好.前人的研究多针对两喷嘴撞击流混合器,关于水平三向撞击流混合器的报道较少,考虑到混合器的湍动能及湍流耗散率在促进混合作用中起到的重要作用,及以往人们对水平三向撞击流混合器中的湍动能和湍流耗散率的研究还不够全面,本文对不同初始速度下的水平三向撞击流混合器的径向截面速度、湍动能和湍流耗散率进行数值模拟研究,并对比两喷嘴撞击流混合器,为优化和改进撞击流混合器结构提供理论依据.1.1 计算模型对水平三向撞击流混合器和两喷嘴撞击流混合器进行数值模拟研究.模型结构尺寸如表1所示,物理模型见图1.两种混合器除喷嘴布局外,结构尺寸均相同.两喷嘴混合器喷嘴呈同轴对称布局,水平三向混合器3个喷嘴在混合器中心水平面互成120°分布,如图2所示,3个喷嘴出口与中心圆相切,中心圆的直径即为当量喷嘴间距L.喷嘴间距L=2dN=16 mm.共进行了4组初始速度的模拟研究,进口流速分别为1 m·s-1、2 m·s-1、2.8 m·s-1和4 m·s-1.1.2 数值方法使用CFD软件中的FLUENT进行模拟计算,在前处理软件GAMBIT中完成几何模型和网格划分.采用基于压力的隐式求解器,运用SIMPLEC算法求解压力速度耦合关系,为提高模拟精度,采用2阶迎风格式进行计算.不考虑重力因素,无黏流动,进口边界条件类型定义为VELOCITY-INLET,出口边界类型定义为OUTFLOW.壁面条件:反应器壁面为无滑动光滑壁面.在撞击区域采用Tgrid形式进行网格划分并加密,网格SIZE为1.5,数目为318 524,其余区域为非主要计算区域,采用Cooper形式进行划分,网格SIZE为2.0.模拟介质为20 ℃的水.控制方程采用Realizable κ-ε方程模型.连续性方程++=0动量方程+++=+++=+++=其中:μ为动力黏度,p为压力,u、v、w是流体在x、y、z三个方向上的速度矢量,Su、Sv、Sw为动量守恒方程的广义源项.在Realizable k-ε模型中,关于k和ε的输运方程如下:+=ρC1Eε-ρC2其中:σk=1.0,σε=1.2,C2=1.9,μt=ρCμ.式中其中:Ωij是从角速度为ωk的参考系中观察到的时均转动速率张量,k为湍动能,ε为耗散率,Gk是由平均速度梯度引起的湍动能k的产生项,C1和C2是经验常数.2.1 两种混合器径向速度分析对4种不同初始速度下的模拟结果进行分析,得到两种混合器径向截面速度云图,以初始速度2 (m·s-1)为例进行分析,如图3所示.如无特殊说明,本文所指径向截面均为混合器X-O-Z平面.从图3可以看出:三喷嘴混合器的流体在撞击前发展规律与两喷嘴混合器相似,流体相向运动发生撞击时,沿喷嘴轴线方向的流速会在撞击区域迅速减小.由于流体撞击动量比为1,所以在喷嘴轴线中心点形成撞击点,此处为流速的最小值点.对比两混合器径向速度云图,三喷嘴混合器的发展区面积明显较两喷嘴混合器发展区面积大,分析其原因为:撞击后的流体在撞击点处压缩后,转向压力较低的区域发展.两喷嘴混合器由于喷嘴为对称布置,流体沿Z轴呈直线转向径向发展,三喷嘴混合器喷嘴为非对称布局,撞击区域中流体流量更大且流体间相互作用更加剧烈,使撞击后的流体偏离Z轴一定角度转向径向发展,由于流体运动的不稳定性,流体轨迹发生弯曲、扭转[9],从而增大了三喷嘴混合器的发展区,更有利于混合.为进一步分析径向速度分布规律,在两种混合器Z轴上200~300 mm范围内取等空间步长的50个点,对其径向速度进行数据处理,得到的结果如图4、图5所示.图4为初始速度2 (m·s-1)时两混合器径向速度分布曲线,结合图3可知:两喷嘴混合器径向速度呈单峰分布,峰值点即为撞击点;三喷嘴混合器径向速度呈双峰分布,峰值点非撞击点,峰值点在Z轴上关于撞击点上下对称,且在所取点上三喷嘴混合器径向速度均不小于两喷嘴混合器径向速度.分析其原因为:三股流体在撞击前表现为自由圆射流,流体不断与周围静止流体发生卷吸,形成混合层;随着流程增大,混合层边缘部分流体速度被降低,达到撞击区域后未参与撞击,而是与撞击后的径向流体交汇,转向径向发展.因为三股流体动量相等,发生撞击后流体速度大幅减小,相比与参与撞击后转向径向的流体,未参与撞击的混合层流体速度较大,两两交汇后与参与撞击的径向流体汇聚,在一定程度上增大了径向流体的速度,从而在Z轴上形成关于撞击点对称的峰值点.图5为三喷嘴混合器在不同初始速度下径向速度分布曲线,由图5可以看出:随着初始速度的增大,三喷嘴混合器最大径向速度增大,且径向速度峰值位置不随初始速度的增大而改变.2.2 两种混合器径向湍动能分析水平三向撞击流混合器径向速度的分布规律必然影响到混合器径向湍流特性.湍动能(k)的大小是比较混合器混合效果优劣的一个标准.对4种初始速度下两种混合器进行模拟计算,以2 (m·s-1)初始速度下的两混合器湍动能分布云图为例进行分析,结果如图6所示.从图6可以明显看出:两种混合器的湍动能均在撞击点达到最大值;水平三向撞击流混合器的高湍动能区域明显大于两喷嘴对置式撞击流混合器高湍动区域,湍动能区域以喷嘴轴线为轴呈上下对称的椭圆形分布,撞击点即为椭圆中心,长短轴分别位于Z轴和喷嘴所在轴线;且水平三向撞击流混合器湍动能最大值大于两喷嘴对置式混合器湍动能最大值.分析其原因为:相比于两喷嘴混合器,水平三向撞击流混合器在撞击区流量更大,其独特的径向速度规律产生了更大的速度梯度,流体间相互剪切作用更强烈,从而使得三向撞击流混合器撞击区湍动更剧烈,高湍动区域更大,混合效果更好.对该区域进行进一步的研究,以探讨水平三向撞击流混合器湍动能分布规律.在两种混合器Z轴上200~300 mm范围内取等空间步长的50个点,对其湍动能进行数据处理,结果如图7、图8所示.从图7中可以看出:两种混合器湍动能均呈单峰对称分布,峰值点即为撞击点,两种混合器湍动能均在撞击点达到最大值;水平三向撞击流混合器湍动能在所取点范围内均大于两喷嘴混合器,且撞击点附近15 mm范围内的湍动能值均大于两喷嘴混合器的湍动能最大值.对比4种初始速度下三喷嘴混合器湍动能分布曲线,如图8所示,随着初始速度的增大,其湍动能增大幅度明显,表明在撞击区有更大的速度梯度,相对湍流强度增强,更有利于混合器的湍动混合.对4种初始速度下所得两种混合器湍动能最大值进行二次处理,结果如表2所示. 在4种工况中,随着初始速度的增大,两种撞击流混合器最大湍动能值逐渐增大,水平三向撞击流混合器湍动能最大值分别为两喷嘴对置式撞击流混合器湍动能最大值的1.57倍、1.89倍、2.03倍和2.21倍,水平三向撞击流混合器的湍动程度更优于两喷嘴对置式.湍动程度的高低影响着混合效果的优劣,相比于两喷嘴对置式撞击流反应器,水平三向撞击流混合器较大的湍动能值和较大的高湍动能区域均证明水平三向撞击流混合器混合效果优于两喷嘴对置式撞击流反应器.2.3 两种混合器径向湍流耗散率分析湍流耗散率(ε)是指在分子黏性作用下由湍动能转化为分子热运动动能的速率,通常以单位质量流体在单位时间内损耗的湍动能来衡量,以ε表示,其大小和分布是反应器湍流结构的关键参数,对微观混合效率有直接影响.但前人对水平三向撞击流混合器湍流耗散率的研究还不够完善,为此,通过对径向上湍流耗散率分布规律的研究进行补充.初始速度为2 (m·s-1)时两种混合器中Z轴上200~300 mm范围内50个点的湍流耗散率分布曲线如图9、图10所示.由图9可知:两混合器湍流耗散率分布规律与湍动能分布规律相似,湍流耗散率亦呈单峰分布,峰值点即为撞击点,此处湍流耗散率为最大;径向流体湍流耗散率在发展区衰减曲线以峰值点为中心呈对称分布,在所取点上三喷嘴混合器湍流耗散率不小于两喷嘴混合器.由图10可知:随着初始速度增大,三喷嘴混合器湍流耗散率迅速增大.对两种混合器湍流最大耗散率数值进行二次处理发现,初始速度为1(m·s-1)时,三向撞击流混合器湍流耗散率最大值为两喷嘴对置式混合器湍流耗散率最大值的1.31倍,2 (m·s-1)时为1.85倍,2.8 (m·s-1)时为1.94倍,4 (m·s-1)时为2.06倍,三喷嘴混合器较大的湍流耗散率对微观混合有更好的影响.(1) 水平三向撞击流混合器径向速度呈双峰分布,峰值点并非撞击点,峰值点在Z 轴上关于撞击点上下对称,三喷嘴混合器径向速度最大值大于两喷嘴混合器径向速度最大值.随着初始速度的增大,三喷嘴混合器最大径向速度值增大,径向速度峰值位置不随初始速度的增大而改变.(2) 水平三向撞击流混合器湍动能呈单峰分布,峰值点即为撞击点,其高湍动能区域大于两喷嘴对置式撞击流混合器,且关于喷嘴轴线对称,呈椭圆形分布,水平三向撞击流混合器最大湍动能值大于两喷嘴对置式混合器,模拟工况下(初始速度4 m/s)最大达到两喷嘴混合器的2.21倍.(3) 水平三向撞击流混合器径向湍流耗散率分布与湍动能分布规律相似,呈单峰分布,在撞击点达到最大值.模拟工况下三喷嘴混合器湍流耗散率最大达到两喷嘴混合器的2.06倍.【相关文献】[1] TAMI A.撞击流反应器:原理和应用[M].伍沅,译.北京:化学工业出版社,1996:21-33.[2] 伍沅.撞击流-原理·性质·应用[M].北京:化学工业出版社,2005:8-9.[3] WU Yuan(伍沅),XIAO Yang(肖扬),ZHOU Yuxin(周玉新).Micromixing in the Submerged Circulative Impinging Stream Reactor[J].Chinese J Chen Eng,2003,11(4):420-425.[4] 肖杨.浸没循环撞击流反应器中的流动与混合[D].武汉:武汉化工学院,武汉工程大学,2002:12-43.[5] SIDDIQUI S W,ZHAO Y A,KUKUKOVA A,et al.Characteristics of a Confined Impinging Jet Reactor:Energy Dissipation Homogeneous and Heterogeneous Reaction Products and Effect of Unequal Flow[J].Ind.Eng.Chem.Res.,2009,48(17):7945-7958.[6] SIDDIQUI S W,UNWIN P J,XU Z,et al.The Effect of Stabilizer Addition and Sonication on Nanoparticle Agglomeration in a Confined Impinging Jet Reactor [J].ColloidsSurf.A:Phys.Eng.Asp,2009,350(1):38-50.[7] 孙怀宇,王宇.撞击流反应器的流场测量及数值模拟研究[J].沈阳化工大学学报,2011,25(3):217-219.[8] 杨侠,刘丰良,毛志慧,等.立式循环撞击流反应器不同撞击间距下混合性能分析[J].化工进展,2012,31(6):1210-1214.[9] 张建伟,徐成海,伍沅,等.浸没循环撞击流反应器的流场数值模拟[J].东北大学学报(自然科学版),2004,25(2):157-159.。

Fluent雾化喷嘴数值仿真研究FLUENT 提供五种雾化模型:•平口喷嘴雾化(plain-orifice atomizer)•压力—旋流雾化(pressure—swirlatomizer)•转杯雾化模型(flat-fan atomizer)•气体辅助雾化(air—blast/air-assisted atomizer)•气泡雾化(effervescent/flashing atomizer)所有得模型都就是用喷嘴得物理及尺寸参数(例如喷口直径、质量流率)来计算初始颗粒尺寸、速度、位置。

对于实际得喷嘴模拟来说,无论就是颗粒得喷射角度还就是其喷出时间都就是随机分布得。

但对FLUENT得非雾化喷射入口来说,液滴都就是在初始时刻以一个固定得轨道喷射出去(到流场中去)、喷雾模型中使用随机选择模型得到液滴得随机分布。

随机选择轨道表明初始液滴得喷射方向就是随机得。

所有得喷嘴模型中都要设第初始喷射角(范围),颗粒通过随机得方法在这个范围内得到一个初始喷射方向。

这种方法提高了由喷射占主导地位流动得计算精度、在喷嘴附近,液滴在计算网格内得分布趋向于更加均匀,这样,通过气相作用于液滴上得曳力就加强了气相-液滴之间得耦合作用。

平口喷嘴雾化(plain-orifice atomizer)模型平口喷嘴就是最常见也就是最简单得一种雾化器。

但对于其内部与外部得流动机制却很复杂。

液体在喷嘴内部得到加速,然后喷出,形成液滴。

这个瞧似简单得过程实际却及其复杂。

平口喷嘴可分为三个不同得工作区:单相区、空穴区、以及回流区(flipped。

不同工作区得转变就是个突然得过程,并且产生截然不同得喷雾状态、喷嘴内部区域决定了流体在喷嘴处得速度、初始颗粒尺寸、以及液滴分散角。

每种喷雾机制如下图示(图1、2、3):图1 单相流雾化喷嘴流动(液体完全充满喷头内部)图2 空穴喷嘴流动(喷头倒角处产生了空穴)图3 返流型喷嘴流动(在喷头内,下游气体包裹了液体喷射区)压力-旋流雾化喷嘴模型另一种重要得喷嘴类型就就是压力-旋流雾化喷嘴。

基于fluent的空气变形喷嘴流场模拟及结构优化设计

在工业领域中,喷嘴的性能对工艺过程有着显著影响。

为了提升喷嘴的效率,本文采用了基于fluent软件的流场模拟方法,对空气变形喷嘴进行结构优化设计。

首先,简要介绍了fluent软件及其在流场模拟中的应用。

接着,阐述了研究目的、意义和方法。

特别强调了本研究旨在通过模拟和分析,找到优化喷嘴结构的有效途径。

然后,深入探讨了流场模拟的实现过程。

这包括建立模型、设置边界条件、选择合适的湍流模型以及初始化流场等步骤。

这些步骤都细致入微地进行了阐述,并附以详细的操作说明。

随后,通过模拟结果,对空气变形喷嘴的结构进行了多角度分析。

这包括流速分布、压力分布、湍动能等。

这些分析结果为优化设计提供了有力依据。

在得出初步结论的基础上,进行了结构优化设计。

具体包括调整喷嘴形状、尺寸以及改进内部结构等措施。

这些优化措施都是基于模拟结果进行的,旨在提高喷嘴性能。

最后,总结了整个研究过程和成果,并对未来研究进行了展望。

本研究通过fluent软件的流场模拟,为空气变形喷嘴的结构优化设计提供了有益的参考。

未来,可以进一步深入研究其他类型的喷嘴,以提升其在各种应用场景中的性能。

撞击式喷嘴雾化数值模拟研究摘要:本文研究了撞击式喷嘴的雾化性能,Fluent软件模拟中以水为介质,气相使用湍流模型,采用液滴碰撞和破碎模型,使用两个参数来控制颗粒轨道计算时间积分项:积分尺度或步长因子,用于设定每个控制体内的积分时间步长;最大积分时间步数,用于终止轨道的计算。

开展了不同喷射压力、撞击角度、喷嘴直径条件下撞击式喷嘴外部喷雾特性的数值模拟研究。

关键词:撞击式喷嘴 Fluent软件雾化1引言计算流体力学(CFD) 作为燃烧、流动过程数值研究的强有力的工具,使得发动机工作过程的数值仿真成为可能。

它具有成本低、易于改变模拟条件等优点,可以对发动机各部件的工作过程进行数值模拟,从计算结果中挖掘出许多很有价值的信息。

实践表明:大量的仿真计算与有限次数的热试车相结合是减少新型号发动机研制费用,提高试车安全性,加快研制进程的主要途径。

因此数值模拟的成功应用将极大地推动火箭发动机技术的发展、节约发动机的研制费用并缩短发动机的研制周期,意义十分重大。

2雾化机理在液体火箭发动机的推力室中,推进剂的雾化是在一定的喷注压降下,通过装在推力室头部的喷注器上的喷嘴来实现的。

喷嘴是构成喷注器最基本的元件,推进剂组元雾化和混合的工作是由组成喷注器的一个或多个喷嘴完成的,每个喷嘴将一定流量的推进剂组元供入燃烧室,并实现雾化。

3.喷嘴雾化数学模型物理模型:圆柱形射流雾化在建模过程中通常引入以下假设:(1)忽略液体射流的分裂和雾化过程,即认为液体推进剂一旦离开喷嘴,就成为离散的微小液滴;(2)喷雾一般作为稀薄喷雾处理,从而忽略液滴之间的相互作用;(3)喷雾液滴按其尺寸分布被分成若干组,每组内的液滴具有相同的半径、温度和速度以及相同的运动轨迹;(4)液滴与气体之间通过相对运动、传热和蒸发实现动量、能量和质量的交换。

雾滴破碎模型: Fluent中提供了泰勒比破碎(TAB)模型和波动破碎模型。

TAB模型适合低韦伯数射流雾化以及低速射流进入标态空气中的情况。

应用FLUENT进行射流流场的数值模拟谢峻石何枫清华大学工程力学系一.引言射流是流体运动的一种重要类型,射流的研究涉及到许多领域,如热力学、航空航天学、气象学、环境学、燃烧学、航空声学等。

在机械制造与加工的过程中,就经常利用压缩空气喷枪喷射出高速射流进行除尘、除水、冷却、雾化、剥离、引射等。

在工业生产中,改善气枪喷嘴的设计,提高气枪的工作效率对于节约能源具有重大的意义。

FLUENT是目前国际上比较流行的商用CFD软件包,它具有丰富的物理模型、先进的数值方法以及强大的前后处理功能,在航空航天、汽车设计、石油天然气、涡轮机设计等方面都有着广泛的应用。

本文的工作就是将FLUENT应用于喷嘴射流流场的数值模拟,使我们更加深刻地理解问题产生的机理、为实验研究提供指导,节省实验所需的人力、物力和时间,并对实验结果的整理和规律的得出起到很好的指导作用.。

二.控制方程与湍流模式非定常可压缩的射流满足如下的N-S方程:(1)上式中,是控制体,是控制体边界面,W是求解变量,F是无粘通量,G是粘性通量,H是源项。

采用二阶精度的有限体积法对控制方程进行空间离散,时间离散采用Gauss-Seidel隐式迭代。

FLUENT软件包中提供了S-A(Spalart-Allmaras),K-(包括标准K-、RNG K-和Realizable K-),Reynolds Stress等多种湍流模式,本文在大量数值实验的基础上,亚音速射流选择RNG K-湍流模式,超音速射流选择S-A湍流模式。

三.算例分析(一)二维轴对称亚声速自由射流计算了一个出口直径为3mm的轴对称收缩喷嘴的亚声速射流流场,压比为1.45。

外流场的计算域为20D×5D(见图1)。

图1 计算域及网格示意图图2显示的是速度分布,图3、图4分别显示了轴线上的速度分布以及截面上的速度分布计算值与实验值的比较。

从图中可以看出,亚声速自由射流轴线上的速度核心区的长度约为5~6D,计算值与实验值吻合的比较一致,证明RNG k-湍流模式适合于轴对称亚音速自由射流的数值模拟。

毕业设计说明书基于FLUENT 的炮弹三维流场数值模拟学生姓名: 学号: 学 院:专指导教师:2011年 6月徐 吉 0701064330 机电工程学院 弹药工程与爆炸技术基于FLUENT的炮弹三维流场数值模拟摘要:本文主要介绍了用计算流体力学理论研究炮弹气动特性的方法,并运用流体动力学软件FLUENT对155榴弹三维流场进行了数值模拟,考察了在0攻角及马赫数为1.4时榴弹周围空气场的压力和速度分布。

具体步骤分为三部分:第一部分用GAMBIT 软件建立炮弹流场模拟的几何模型并对模型进行网格划分;第二部分运用FLUENT软件对已划分好网格的模型进行分析计算;第三部分分析计算结果,并得出结论,其符合空气动力学规律。

关键词:炮弹,空气动力学,三维流场,155榴弹,建模,仿真Numerical Simulation of the Three-dimensional Flow Field aroundShrapnel base on FLUENTAbstract:This paper describes the method that uses Computational Fluid Dynamics to research the aerodynamic characteristics of artillery shells, and uses FLUENT to simulation the external flow around a 155-caliber shrapnel, studying the pressure ,velocity around the shrapnel at the 0 angle of attack and Mach 1.4. The step is mainly divided into three parts, firstly using the software of GAMBIT to build the geometrical model and griding on the model. Secondly the calculation is carried on the model which is the mesh already divided well by using FLUENT. Thirdly analyzing the results of the caculation and they all conform the aerodynamic laws.Keywords: shells, aerodynamics, three-dimensional flow field, 155-caliber shrapnel, modeling, simulation目录摘要 .................................................. 错误!未定义书签。

撞击流反应器的流场测量及数值模拟研究孙怀宇;王宇【摘要】为更好地了解撞击流反应器的流场特性,通过实验对撞击流反应器内流体的压力场进行测量,并使用数据采集系统应用脉冲-响应法对速度场进行测量.结果显示在撞击面的中心部分存在一个撞击区,此区域关于撞击面对称,基本上为轴对称,区域内压力较高而流速很低.围绕此区域有一个强烈湍动的区域,能够促进混合及反应的进行.同时使用FLUENT软件对反应器中的流场进行数值模拟,数值模拟结果与实验测量结果吻合较好.%In order to understand the impinging stream reactor flow characteristics,pressure field in the reactor and velocity field were measured by pulsed-response method using data acquisition system.The results show that there is an impinging zone in the center of the impinging surface,this zone is symmetrical with respect to the impingement plane and is essentially axisymmetric.In this zone the pressure is high while the velocity is very low.The strong turbulence flow around this zone will promote the mixing and reaction.FLUENT software was used to do numerical simulation,both pressure field and velocity field are simulated.The results of numerical simulation agree well with that of experiments.【期刊名称】《沈阳化工大学学报》【年(卷),期】2011(025)003【总页数】4页(P217-219,228)【关键词】撞击流反应器;压力场;数据采集系统;速度场;FLUENT;数值模拟【作者】孙怀宇;王宇【作者单位】沈阳化工大学化学工程学院,辽宁沈阳110142;沈阳化工大学化学工程学院,辽宁沈阳110142【正文语种】中文【中图分类】TQ051.19撞击流是使两股流体沿轴相向流动,并在中点处的撞击区域产生撞击.撞击流技术最早应追溯到1953年Koppers-Totsek粉煤气化炉的研发和应用[1].20世纪60年代初原苏联的 Elperin等学者率先开展了这一系统的研究[2].20世纪70年代末,以色列Tamir[3]及其领导的研究组从设备形式及应用上进行了较深入系统的研究.我国学者从20世纪90年代开始对撞击流进行研究.伍沅设计了用于制备超细粉体的浸没循环撞击流反应器[4].由流体的不同,撞击流分为以气相为连续相的撞击流及以液相为连续相的撞击流.近年来,撞击流领域的研究明显转向以液体为连续相.这种研究重点的转移是由于液体的密度和黏度分别比气体大3个和2个数量级,致使两股相向流体撞击时发生强烈的动量传递和流团间相互剪切、挤压作用,还在撞击区产生波动,其结果将有效地促进微观混合[5].本文主要研究撞击流反应器内流体的压力分布及流速分布,以便更好地了解流动情况,为反应器的放大设计及应用提供理论依据.同时应用FLUENT软件对流场进行数值模拟,更深入地解流场情况.1 实验部分1.1 反应器及实验方法使用有机玻璃制作撞击流反应器,设备尺寸为20 cm×10 cm×5 cm,上端开有10 cm×2 cm的长方形溢流口,两导流管为Φ0.75 cm×0.1 cm,管口间距为2 cm.定义以撞击面中心为坐标中心的三维坐标系,x轴与导流管轴线重合,y轴为垂直方向,y-z平面称为撞击面,x-z平面称为水平面,x-y平面称为垂直面.实验使用水为工质.实验流程如图1所示.图1 设备流程图Fig.1 Equipment flow chart1水槽 2泵 3调节阀 4转子流量计5撞击流反应器测量时用阀门调节两管流量.压力探头垂直插入液面下指定位置,使用双液倒U形管压差计(水和柴油做指示剂)对撞击流反应器内压力进行测量.用热电阻作为测温探头,使用PCI-1710数据采集卡建立数据采集系统,以1 kHz的采样率对探头处温度进行测量.在流动方向上放置2个间隔一定距离的探头,并在管出口处迅速加入一定量的热水,通过分析两探头测量得到温度脉冲峰的时间差,可得到两探头间的流体速度.1.2 实验结果与分析图2和图3分别是撞击速度u=0.4 m/s时x-z面的压力分布和流速分布.图2 u=0.4m/s时x-z面压力分布Fig.2 Pressure distribution on x-z plane when u=0.4 m/s从图2可以看出:压力分布关于撞击面基本对称,在撞击面的中心周围存在一个高压力区域,撞击面中心的压力最大,这是因为在两股流体撞击过程中部分动压头转换为静压头.而在此区域外的压力较低.图3 u=0.4m/s时x-z面流速分布Fig.3 Velocity distribution on x-z plane when u=0.4 m/s从图3可以看出:速度分布关于撞击面基本对称.撞击面中心周围存在一个低速区域,撞击面中心的速度基本为0.在此低速区域周围存在一个锥形的流速较高的区域.从流体力学角度分析,在低速区域周围的流动速度较高,而两侧的压力差又较大,所以在此区域流动的流体容易产生旋涡,并产生较强的混合及反应促进作用.2 使用FLUENT进行流体力学数值模拟使用FLUENT软件建立反应器模型[6],并对撞击流反应器的流场进行三维数值模拟.几何模型和网格模型使用前处理器GAMBIT完成,求解器选为FLUENT 5/6,利用Tgrid程序将包括入口管的反应器划分为四面体网格.设置两入水管出口为velocity-inlet边界条件,顶面长方形溢流口为outflow边界条件.为简化计算,假设撞击流反应器内流体的时均运动为稳定流动;流体为连续、不可压缩牛顿流体;反应器与外界无热量交换;不考虑重力影响;壁面为无滑移光滑界面.选用标准k-ε双方程作为流体力学模型,此模型可对湍流发展非常充分的流体进行计算.通过模拟计算,得到指定流速下反应器中的压力场及速度场.3 实验与模拟结果比较分析图4和图5为撞击速度u=0.4 m/s、中心水平面x=0时沿z轴压力和速度的实验结果与模拟结果比较.图4 u=0.4 m/s时z轴压力模拟值与实验值的比较Fig.4 Simulation compared with the experimental values of pressure on z-axis when u=0.4 m/s在入口流速相同情况下,数值模拟与实验所得z轴上压力分布和速度分布基本一致.表明使用数值模拟软件对此反应器中的流场进行模拟可行.但实验值与模拟值存在一定的差别,说明使用流体力学模型在模拟撞击流时还有一定的误差,这方面有待于在流体力学模型方面进行进一步的研究及改进.数值模拟得到的在u=0.4 m/s时x-y平面和y-z平面的压力分布和速度分布如图6~图9所示.图5 u=0.4 m/s时z轴速度模拟值与实验值的比较Fig.5 Simulation compared with the experimental values of velocity on z-axis when u=0.4 m/s图6 u=0.4 m/s时x-y面压力分布Fig.6 Pressure distribution on x-y plane when u=0.4 m/s图7 u=0.4 m/s时y-z面压力分布Fig.7 Pressure distribution on y-z plane when u=0.4 m/s图8 u=0.4 m/s时x-y面流速分布Fig.8 Velocity distribution on x-y plane when u=0.4 m/s图9 u=0.4 m/s时y-z面流速分布Fig.9 Velocity distribution on y-z plane when u=0.4 m/s从图6~图9可进一步证实,在撞击面的中心有一个高压力低流速区域,区域关于撞击面对称,基本为轴对称.流体在进行撞击时,绕这个区域进行流动,在区域的周围产生强烈的湍流,这个强烈的湍流区域对混合过程及反应过程有很强的促进作用.4 结论(1)通过实验得到撞击流反应器内的压力分布及速度分布.证明在撞击面中心部分存在一个撞击区,此区域关于撞击面对称,基本上轴对称.区域内压力较高,流速很低,围绕此区域有一个强烈湍动的区域,会促进混合及反应的进行.(2)使用FLUENT对反应器建模,使用k-ε方程进行流体力学模拟计算,得到的模拟结果与实验结果基本一致.参考文献:【相关文献】[1] Tamir A.撞击流反应器——原理和应用[M].伍沅,译.北京:化学工业出版社,1996:172-173.[2] Elperin I T.Heat and Mass Transfer in Opposing Currents[J].J Engng Physics,1961(6):62-68.[3]伍沅.撞击流性质及其应用[J].化工进展,2001,20(11):8-13.[4]伍沅.浸没循环撞击流反应器:中国,CNZL002303264[P].2000-07-06.[5]伍沅.撞击流中连续相研究重点的转移[J].化工进展,2003,22(10):1066-1071. [6]于勇.Fluent入门与进阶教程[M].北京:北京理工大学出版社,2008:1-2.。

基于Fluent的可吸收缝合线射流喷嘴的流场数值模拟隋修武;王硕;李瑶;胡秀兵【摘要】To solve the problem of controlling the diameter of the filament in the process of spinning of absorbable suture of collagen and chitosan,numerical simulation of the flow field of the absorbable suture jet nozzle was made with Fluent software.Gambit software was adopted to build a nozzle model,Fluent software was adopted to simulate the jetting process of the nozzle jet nozzle,and Tecplot software was adopted to analyze the fluid radius after jetting.Simulation results show that the fluid radius decreases with the increase of the inlet velocity and the increase of liquid viscosity,and increases with the increases of density of liquid and the increase of the size of spinneret orifice in case the control variate method is adopted and other conditions remain unchanged;the speed of fluid radius reducing after jetting becomes smaller becomes slower as either the inlet velocity or fluid viscosity increases alone;adjusting the inlet velocity is the most economical,convenient and effective measures for controlling the diameter of filament.The deviation between the simulation results and the measured datas is less than 9%.%为了解决壳聚糖和胶原蛋白可吸收缝合线纺丝成型过程中的喷丝线径控制问题,运用Fluent软件对可吸收缝合线射流喷嘴的流场进行数值模拟.采用Gambit软件建立喷嘴模型,采用Fluent软件仿真喷嘴射流过程,最后通过Tecplot软件分析射流后流体半径尺寸.仿真结果表明:采用控制变量法,当其他条件不变时,射流后流体半径随入口速度的增大而减小,随流体粘度的增大而减小,随流体密度的增大而增大,随喷丝孔尺寸的增大而增大;入口速度和流体粘度单独增大时,射流后流体半径变小的趋势变缓;调整入口速度是喷丝线径控制问题最经济、方便、有效的措施;仿真结果与实测数据的偏差保持在9%以内.【期刊名称】《现代纺织技术》【年(卷),期】2017(025)004【总页数】5页(P65-69)【关键词】可吸收缝合线;喷嘴;控制变量法;Fluent【作者】隋修武;王硕;李瑶;胡秀兵【作者单位】天津工业大学,机械工程学院,天津 300387;天津工业大学,天津市现代机电装备技术重点实验室,天津 300387【正文语种】中文【中图分类】TP69Abstract:To solve the problem of controlling the diameter of the filament in the process of spinning of absorbable suture of collagen and chitosan, numerical simulation of the flow field of the absorbable suture jet nozzle was made with Fluent software. Gambit software was adopted to build a nozzle model, Fluent software was adopted to simulate the jetting process of the nozzle jet nozzle, and Tecplot software was adopted to analyze the fluid radius after jetting. Simulation results show that the fluid radius decreases with the increase of the inlet velocity and the increase of liquid viscosity, and increases with the increases of density of liquid and the increase of the size of spinneret orifice in case the control variate methodis adopted and other conditions remain unchanged; the speed of fluid radius reducing after jetting becomes smaller becomes slower as either the inlet velocity or fluid viscosity increases alone; adjusting the inlet velocity is the most economical, convenient and effective measures for controllingthe diameter of filament. The deviation between the simulation results and the measured datas is less than 9%.Key words:absorbable suture; nozzle; control variate method; Fluent自2004年以来,医用缝合线的需求一直以10%~20%的速度增长。

作者简介:周章根(1984— ),男,西南科技大学硕士研究生,研究方向为高压水射流。

基于Fluent 的高压喷嘴射流的数值模拟周章根,马德毅(西南科技大学制造科学与工程学院,四川绵阳621010)摘 要:研究收缩型喷嘴在初始压力为100M Pa,出口直径为1mm 的情况下喷嘴流场的速度、压力、湍动能等物理量的分布规律。

选择不可压Reynolds 方程作为动量方程,利用Fluent 的SI M P LEC 算法进行求解,对收缩型喷嘴射流进行数值模拟。

结果表明:流体速度在喷嘴收缩段迅速增加,在离开喷嘴后出现等速流核区;流体动压在喷嘴收缩段增长快速,在等速流核区保持不变;仿真结果与理论推导相符合。

关键词:Fluent;喷嘴射流;Reynolds 方程;数值模拟中图分类号:TH12;TP6 文献标志码:A 文章编号:167125276(2010)0120061202Num er i ca l S i m ul a ti on of H i gh 2pressure Jet Nozzle Ba sed on Fluen tZHOU Zhang 2gen,MA De 2yi(Co ll ege ofManufacturi ng and Engi nee ri ng,Southwe st Uni ve rsity of Sci ence and Techno l o gy,M i anyang 621010,Chi na )Abstract:This p ap e r num e ri ca ll y s tud i e s the d is tri bu ti o n re gul a riti e s o f the p hys i ca l qua n tity o f ve l o c ity,p re ssu re ,rap i d ki ne ti c e ne rgya nd so on,i n the fl o w 2fi e l d o f the co n tra c ti ve no zz l e ,w hen the i niti a l p re s sure is p =100M P a and the o utl e t ou ts i de d i am e te r is 1mm.The i ncom p re s sib l e R e yno l ds e qua ti o n is t o se l ec ted a s the m om e ntum equa ti o n a nd the a l go rithm of S I M PLEC of F l uen t is u sed t o s i m ul a te the i n j e c ti o n s tream.The re sults show tha t the j e t ve l o c ity i nc re a se s qui ckl y i n the co n tra c ti ve se c ti o n o f no zz l e and a co re se c ti o n o f e qua l ve l o c ity is f o r m e d afte r the j e t depa rts fr om the no zz l e and the dynam i c p re s sure of j e t goe s up rap i dl y i n the con trac 2ti ve sec ti o n of nozz l e ,w h il e is s ta bl e i n the co re sec ti o n.The s i m ul a ti o n confo r m s t o theo re ti ca l a na l ys is.Key words:fl ue nt;i n j e c ti o n s tream ;re yno l d s 2a ve ra ge d na vi e r 2s t o ke s e qua ti o n;num e ri ca s i m ul a ti o n0 引言F LUE NT 是用于模拟和分析在复杂几何区域内的流体流动与热交换问题的专用CF D 软件,它提供了κ-ε紊流模型等多种紊流模型,可根据具体的情况进行选择。