CPK与GRR讲义

- 格式:ppt

- 大小:9.40 MB

- 文档页数:24

GRR目视系统与CPK制程能力指数GRR(Gage Repeatability and Reproducibility)目视系统是一种用于评估测量设备的可重复性和再现性的方法。

CPK (Capability Process Index)制程能力指数是用于评估制造过程的稳定性和能力的指标。

两者都是质量管理中常用的工具,可以帮助企业提高产品质量和生产效率。

GRR目视系统主要用于评估测量设备的可靠性和准确性。

它通过对同一样本进行多次测量,在不同的测量环境和操作人员下进行比对,以确定测量设备的误差范围。

GRR目视系统可以分为三个部分:重复性、再现性和交互作用。

重复性是指同一操作员在相同环境下反复测量同一样本的结果;再现性是指不同操作员在相同环境下对同一样本进行测量的结果;交互作用是指操作员与环境之间的差异对测量结果的影响。

通过分析这三个部分的测量误差,可以评估测量设备的可靠性和准确性。

CPK制程能力指数是用于评估制造过程的稳定性和能力的指标。

它通过统计方法计算出过程的标准偏差和规格范围之间的差距,以确定制程的能力。

CPK制程能力指数根据规格范围的上限和下限,以及过程的均值和标准偏差来计算。

如果CPK值大于1,则表示过程的能力较高,能够满足规格要求;如果CPK值小于1,则表示过程的能力较低,无法满足规格要求。

通过监控CPK制程能力指数的变化,可以及时发现制程的偏离,并采取措施进行调整和改进。

GRR目视系统和CPK制程能力指数在质量管理中起着非常重要的作用。

GRR目视系统可以帮助企业确定测量设备的可靠性和准确性,从而确保产品质量的一致性和稳定性。

CPK制程能力指数可以帮助企业评估制造过程的稳定性和能力,从而提高生产效率和产品质量。

因此,企业应该将GRR目视系统和CPK制程能力指数作为质量管理的重要工具,并结合实际情况进行定期监控和分析。

通过对测量设备和制造过程的准确评估,企业可以及时发现和解决质量问题,提高产品质量和客户满意度。

GRR目视系统与CPK制程能力指数GRR(Gauge Repeatability and Reproducibility)是一种评估测试设备的可重复性和再现性的方法,而CPK(Capability Process Index)是一种衡量制程能力的指标。

两者在质量管理中起着重要作用,并且经常同时使用。

GRR目视系统是一种测试设备,用于检测和记录产品特征的值。

它通常由一个操作员使用,通过目视观察来判断产品是否符合要求。

GRR目视系统的可重复性是指同一个操作员在相同条件下进行多次测试,得到相似结果的能力。

而再现性是指不同操作员在相同条件下进行测试,得到相似结果的能力。

通过进行GRR测试,可以评估目视系统的可靠性和稳定性,确保其能够准确地记录产品特征的值。

CPK制程能力指数用于衡量制程的稳定性和一致性。

它统计了制程的分布情况,比较了制程上限和下限与规范上限和下限之间的差异。

CPK指数越高,表示制程越稳定,能够产生符合规范要求的产品。

CPK制程能力指数是一种客观地判断制程是否稳定并且能够达到产品质量要求的方法。

GRR目视系统和CPK制程能力指数在质量管理中通常同时使用。

首先,通过进行GRR测试,评估测试设备的可重复性和再现性,确保测试结果的准确性。

然后,使用CPK制程能力指数来判断制程的稳定性和一致性,确保制造出的产品符合规范要求。

这两种方法互相补充,帮助企业提高产品质量,减少不良品率,并确保产品的一致性和可靠性。

总之,GRR目视系统和CPK制程能力指数是质量管理中两种重要的评估方法。

GRR目视系统评估测试设备的可重复性和再现性,CPK制程能力指数评估制程的稳定性和一致性。

两者的使用可以确保产品质量的一致性,并帮助企业提高生产效率和竞争力。

GRR(Gauge Repeatability and Reproducibility,即测量设备的重复性和再现性)和CPK(Capability Process Index,即制程能力指数)是两种在质量管理中常用的评估方法。

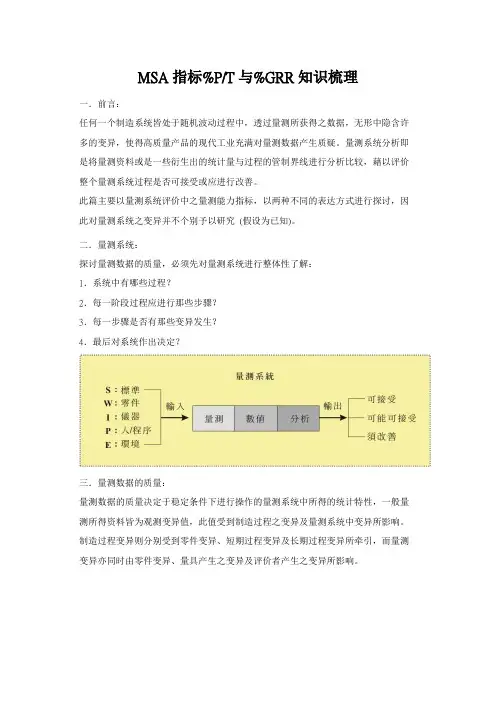

MSA指标%P/T与%GRR知识梳理一.前言:任何一个制造系统皆处于随机波动过程中,透过量测所获得之数据,无形中隐含许多的变异,使得高质量产品的现代工业充满对量测数据产生质疑。

量测系统分析即是将量测资料或是一些衍生出的统计量与过程的管制界线进行分析比较,藉以评价整个量测系统过程是否可接受或应进行改善。

此篇主要以量测系统评价中之量测能力指标,以两种不同的表达方式进行探讨,因此对量测系统之变异并不个别予以研究(假设为已知)。

二.量测系统:探讨量测数据的质量,必须先对量测系统进行整体性了解:1.系统中有哪些过程?2.每一阶段过程应进行那些步骤?3.每一步骤是否有那些变异发生?4.最后对系统作出决定?三.量测数据的质量:量测数据的质量决定于稳定条件下进行操作的量测系统中所得的统计特性,一般量测所得资料皆为观测变异值,此值受到制造过程之变异及量测系统中变异所影响。

制造过程变异则分别受到零件变异、短期过程变异及长期过程变异所牵引,而量测变异亦同时由零件变异、量具产生之变异及评价者产生之变异所影响。

量测系统的变异而言,我们把焦点着重在由评价者产生之变异(Reproducibility)与量具本身之重复性(Repeatability)对整个量测变异贡献度之程度。

四.量测系统之统计特性:1.量测系统均须在统计管制下而其所产生之变异应根源于共同原因,而非特殊原因。

2.量测系统之变异须相对小于生产制程之变异。

3.量测系统之变异须相对小于规格界限。

4.量测系统之最小刻度须相对小于制程变异或规格界限之较小者。

五.量测系统的变异种类:1. 位置变异:◎准确度(Accuracy)◎偏倚(Bias)◎稳定性(Stability)◎线性(Linearity)2. 宽度变异:◎精密度(Precision)◎重复性(Repeatability)◎再现性(Reproducibility)◎GRR (Gage Repeatability & Reproducibility)3. 量测系统变异:◎量测系统能力(Capability)◎量测系统性能(Performance)六.量测系统评价:1. 量测能力指标%P/T精密度(Precision)对公差(Tolerance)之比例。

聆听制程的声音(认识CpK和GR&R)MOTOROLA在推动其品质运动时期(1989年)有一段话颇值得我们深思玩味:客户满意是一切商业行为的基石.尤其是在现今高度竞争的时代,客户们正毫不留情地要求更高标准的产品品质,更低的价格,更好的服务及附加价值.这一些已然影响许多公司的营运策略及日常运作.品质的源头是制程,制程的变异是品质起伏变化的主要根源.在现今大量制造,分工精细的时代.如何聆听到"制程微弱的声音"并下正确的判断而获致有效的控制?若是没有足够并正确的工具来得知事件的真相,那跟"瞎子摸象"有何差别?每个瞎子摸到的部位都不一样,自然彼此见解也不一样,到时候团队中充满各种自以为是的争辩,演变到後来变成谁在争辩中机智反应比较快,态度比较坚持、强悍的,那他的解决方案便成为主流.这时在错误方向下,越努力的人,所造成的损失越大.戴明博士(W. Edwards Deming)称之为"努力挖掘自已的坟墓".为了不只是"work hard",更要"work smart",我们实在需要一个能聆听"制程声音"的工具,使自己真的能张开眼睛,看到未来正确的出路 品质精良;顾客满意.Cpk和GRR就是这类工具中两个相当重要的成员.但是先提醒的是:同样的工具,会因使用目的的不同,而有不同的使用方法.例如同样使用尖嘴钳,将电线剥绝缘皮或是整个剪断, 使用手法便不同.以下内容是根据敝人在所服务的光电制造工程处的内部训练课程中编写的讲义加以演述而成.且让我们以"纸上研讨会"的方式来简介今天的主题:Cpk & GRR.图1若是少量生产,例如生产量为100个,不良率设定为2%以下,而且品质的观念尚停留在合规格即可的层次.要了解产品品质便很简单,只要耐著性子把100产品都检查完,不良品在2个以下便属正常.但在现今一个订单动辄数十万个,甚至数百万个,以全检方式及合格与否来了解制程已不太可行.更何况现今客户的品质观念已从"合格即可"转变成"产品特性集中并趋近期望值"的模式.上述对产品特性的了解均须透过量测数据,问题是量测工具可靠吗?它会不会扭曲"制程声音"?它造成的影响有多少?图2示:从生产机具所生产的产品中取样(数量通常少於100个),量取特性数据後, 透过Cpk的手法就可以了解品质问题的肇因方向.但量具需先通过GRR的验证手法了解其数据可靠性.图2图2的"量具稳定"是指量具对同一个样品重复量测数据间的差异很小."量具容易使用则是指量具不会因不同的人使用而使数据有所差异.图3图3右边的图示是以Minitab软体计算得来.其中制程能力指标Cpk电子业一般要求1.33, 即不良率63ppm(每百万个产品中有63个不良品),但一些较先进的公司要求1.5即3.4ppm(如MOTOROLA).甚至1.67即0.57ppm(如GM,Ford,Chrysler全美三大汽车厂).Cp较严格的要求则为2.一般说来Cp比k重要,因为k值不佳很可能只要调整机器设定参数即可解决,但Cp差则是制程变异太大;变异是制程品质的大敌,较难以克服.图4:GRR的作法是以10个样品,2~3人,每个样品每人重复测2~3次,以所得数据求出GRR%(在此不做计算之讲解).再以GRR%读值大小判断量具的优劣.但是在此强调的是:对一量具而言,没有绝对的优劣判定,端看使用目的及要求精度了.图5最後以Q&T(问题与思考)探讨一些实际工作上碰到的问题并透过思考得到更深一层的了解.许多问题是没有绝对的答案,但敝人尝试在此提出个人的见解,以期达到抛砖引玉的效果.并欢迎先进们给予宝贵的意见.Q1.此种合不合格(go-nogo)的数据,样品数量太少时是无意义的.MOTOROLA建议此种数据必须在2000笔以上.那是个很大的负担,况且此种数据并不能告诉你改善的方向.Q2.那可不一定!取决於你如何取样.建议要监控30~60天,才能下决论.Q3.可能有问题!当 C 是由 A 和 B 所组成, C 的变异等於 A 和 B 变异的几何平均 (DRSS/Dynamic Root-Sum-of-Squares 分析).Q4.GRR跟量具的准确性无关,它只保证量具的稳定性,所以当然要校正.一个实际是2公尺的木头,用某一根尺重复量长度,每次的结果都是1.8公尺,GRR很好,但根本不准确,不堪使用.所以量具的验证除了GRR(稳定),还要验证Cpk(准确).Q5.可不一定!若是此量具是用来解读制程数据,而你的制程Cp又非常好,“制程声音"一样会被扭曲.Q6.第一.你必须先找出产品本身的变异,并从GRR的repeatability项中减去.例如LED:同一颗LED的电性,亮度特性在每一秒都会有些微的不同,这就是所谓产品本身的变异.第二.产品规格公差=可出货之最小bin宽.因为此分bin机台的任务是对bin的辨识能力,此时不得使用可出货之总bin宽,例如可出a,b,c三个bin,产品规格公差=min(a,b,c)?(a bin上限 - c bin下限).第三.不得使用定义:GRR=s ( proceess ) / s (gage),因为此分bin机台的任务不是拿来了解制程能力的.。

聆听制程的声音(认识CpK和GR&R)MOTOROLA在推动其品质运动时期(1989年)有一段话颇值得我们深思玩味:客户满意是一切商业行为的基石.尤其是在现今高度竞争的时代,客户们正毫不留情地要求更高标准的产品品质,更低的价格,更好的服务及附加价值.这一些已然影响许多公司的营运策略及日常运作.品质的源头是制程,制程的变异是品质起伏变化的主要根源.在现今大量制造,分工精细的时代.如何聆听到"制程微弱的声音"并下正确的判断而获致有效的控制?若是没有足够并正确的工具来得知事件的真相,那跟"瞎子摸象"有何差别?每个瞎子摸到的部位都不一样,自然彼此见解也不一样,到时候团队中充满各种自以为是的争辩,演变到後来变成谁在争辩中机智反应比较快,态度比较坚持、强悍的,那他的解决方案便成为主流.这时在错误方向下,越努力的人,所造成的损失越大.戴明博士(W. Edwards Deming)称之为"努力挖掘自已的坟墓".为了不只是"work hard",更要"work smart",我们实在需要一个能聆听"制程声音"的工具,使自己真的能张开眼睛,看到未来正确的出路 品质精良;顾客满意.Cpk和GRR就是这类工具中两个相当重要的成员.但是先提醒的是:同样的工具,会因使用目的的不同,而有不同的使用方法.例如同样使用尖嘴钳,将电线剥绝缘皮或是整个剪断, 使用手法便不同.以下内容是根据敝人在所服务的光电制造工程处的内部训练课程中编写的讲义加以演述而成.且让我们以"纸上研讨会"的方式来简介今天的主题:Cpk & GRR.图1若是少量生产,例如生产量为100个,不良率设定为2%以下,而且品质的观念尚停留在合规格即可的层次.要了解产品品质便很简单,只要耐著性子把100产品都检查完,不良品在2个以下便属正常.但在现今一个订单动辄数十万个,甚至数百万个,以全检方式及合格与否来了解制程已不太可行.更何况现今客户的品质观念已从"合格即可"转变成"产品特性集中并趋近期望值"的模式.上述对产品特性的了解均须透过量测数据,问题是量测工具可靠吗?它会不会扭曲"制程声音"?它造成的影响有多少?图2示:从生产机具所生产的产品中取样(数量通常少於100个),量取特性数据後, 透过Cpk的手法就可以了解品质问题的肇因方向.但量具需先通过GRR的验证手法了解其数据可靠性.图2图2的"量具稳定"是指量具对同一个样品重复量测数据间的差异很小."量具容易使用则是指量具不会因不同的人使用而使数据有所差异.图3图3右边的图示是以Minitab软体计算得来.其中制程能力指标Cpk电子业一般要求1.33, 即不良率63ppm(每百万个产品中有63个不良品),但一些较先进的公司要求1.5即3.4ppm(如MOTOROLA).甚至1.67即0.57ppm(如GM,Ford,Chrysler全美三大汽车厂).Cp较严格的要求则为2.一般说来Cp比k重要,因为k值不佳很可能只要调整机器设定参数即可解决,但Cp差则是制程变异太大;变异是制程品质的大敌,较难以克服.图4:GRR的作法是以10个样品,2~3人,每个样品每人重复测2~3次,以所得数据求出GRR%(在此不做计算之讲解).再以GRR%读值大小判断量具的优劣.但是在此强调的是:对一量具而言,没有绝对的优劣判定,端看使用目的及要求精度了.图5最後以Q&T(问题与思考)探讨一些实际工作上碰到的问题并透过思考得到更深一层的了解.许多问题是没有绝对的答案,但敝人尝试在此提出个人的见解,以期达到抛砖引玉的效果.并欢迎先进们给予宝贵的意见.Q1.此种合不合格(go-nogo)的数据,样品数量太少时是无意义的.MOTOROLA建议此种数据必须在2000笔以上.那是个很大的负担,况且此种数据并不能告诉你改善的方向.Q2.那可不一定!取决於你如何取样.建议要监控30~60天,才能下决论.Q3.可能有问题!当 C 是由 A 和 B 所组成, C 的变异等於 A 和 B 变异的几何平均 (DRSS/Dynamic Root-Sum-of-Squares 分析).Q4.GRR跟量具的准确性无关,它只保证量具的稳定性,所以当然要校正.一个实际是2公尺的木头,用某一根尺重复量长度,每次的结果都是1.8公尺,GRR很好,但根本不准确,不堪使用.所以量具的验证除了GRR(稳定),还要验证Cpk(准确).Q5.可不一定!若是此量具是用来解读制程数据,而你的制程Cp又非常好,“制程声音"一样会被扭曲.Q6.第一.你必须先找出产品本身的变异,并从GRR的repeatability项中减去.例如LED:同一颗LED的电性,亮度特性在每一秒都会有些微的不同,这就是所谓产品本身的变异.第二.产品规格公差=可出货之最小bin宽.因为此分bin机台的任务是对bin的辨识能力,此时不得使用可出货之总bin宽,例如可出a,b,c三个bin,产品规格公差=min(a,b,c)?(a bin上限 - c bin下限).第三.不得使用定义:GRR=s ( proceess ) / s (gage),因为此分bin机台的任务不是拿来了解制程能力的.。