10质量保证活动检查表

- 格式:docx

- 大小:18.45 KB

- 文档页数:1

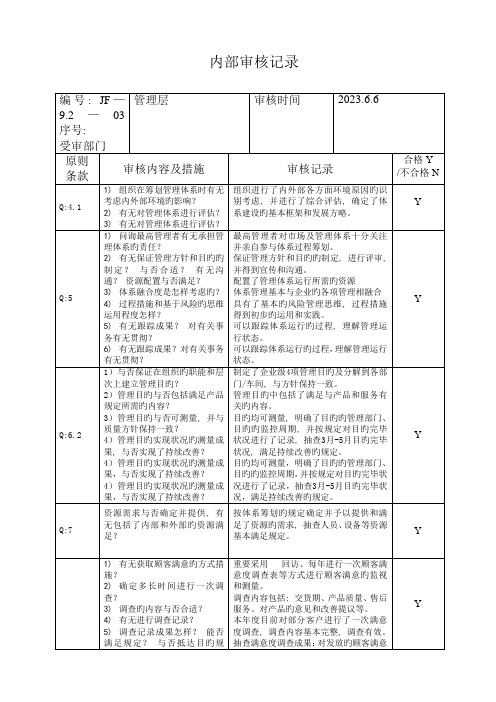

CCC工厂质量保证能力要求内部审核检查表(CCC内审检查表)(□环境□3C质量)受审核部门:3C质量负责人注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19 保存期限:3年CCC工厂质量保证能力要求内部审核检查表(□环境□3C质量)受审核部门:采购注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19 保存期限:3年CCC工厂质量保证能力要求内部审核检查表(□环境□3C质量)受审核部门:生产注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19保存期限:3年CCC 工厂质量保证能力要求内部审核检查表受审核部门: 生产注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19 保存期限:3年CCC工厂质量保证能力要求内部审核检查表受审核部门:技术注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

不适用部份用“/”表示。

表单编号:THQF-ISO-04 A0 16.01.19保存期限:3年CCC工厂质量保证能力要求内部审核检查表(□环境□3C质量)受审核部门:生产注:“审核结果栏”:符合“○”,轻微不符合“△”,严重不符合“×”表示(有不符合时要记录不符合内容,并要求受审核部门当事)人签名确认。

中质协质量保证中心QAC-—TB10—-表03 检查表

检查表

检查表

中质协质量保证中心QAC—-TB10—-表03 检查表

审核员:审核组长:第页共页

中质协质量保证中心QAC——TB10--表03

检查表

中质协质量保证中心QAC-—TB10--表03 检查表

中质协质量保证中心QAC-—TB10-—表03 检查表

审核员: 审核组长:第页共页

中质协质量保证中心QAC——TB10-—表03

检查表

审核员: 审核组长:第页共页

中质协质量保证中心QAC——TB10-—03

检查表

中质协质量保证中心QAC-—TB10—-表03 检查表

中质协质量保证中心QAC-—TB10-—表03

中质协质量保证中心QAC—-TB10--表03

中质协质量保证中心QAC—-TB10--表03 检查表

中质协质量保证中心QAC--TB10--表03 检查表

中质协质量保证中心QAC-—TB10——表03 检查表

中质协质量保证中心QAC——TB10—-表03 检查表

中质协质量保证中心QAC——TB10-—表03 检查表

中质协质量保证中心QAC--TB10—-表03 检查表。

理解和实施工厂质量保证能力(强制性认证)点检表大全、工厂质量保证能力总体要求条款 .............................................................................职责.............................................................................................................资源 ............................................................................................................文件和记录.采购与关键件控制....................................................................................................例行检验和/检验试验仪器设备.........................................................................................................、...、工厂质量保证能力总体要求条款定义/说明/要求/目的:强制性认证(CCC),中工厂质量保证能力由十一条框要求构成。

检查表:编号1 职责和资源2 文件和记录3 采购与关键件控制4 生产过程控制5 例行检验和/或者确认检验6 检验试验仪器设备7 不合格品的控制8 内部质量审核9 认证产品的变更及一致性控制检查内容10 产品防护与交付11 CCC 证书和标志定义/说明/要求/目的:工厂对CCC i 正书和标志的管理及使用应符合《强制性产品认证管理规定》、《强制性产品认证标志管理办法》等规定检查表:编号检查内容1 工厂对CCC 证书和标志的管理及使用应符合《强制性产品认证管理规定》、《强制性产品认证标志管理办法》等规定2 对于统一印制的标准规格CCC 标志或者采用印刷、模压等方式加施的CCC 标志,工厂应保存使用记录3 不得加施CCC 未获认证的强制性产品认证目录内产品4 标志或者放的产获证后的变更需经认证机构确认,但未经确认的产品5 品:超过认证有效期的产品6 已暂停、撤销、注销的证书所列产品7 不合格产品定义/说明/要求/目的:条款3.1 职责和资源由条框职责(3.1.1) 和资源(3.1.2) 构成。

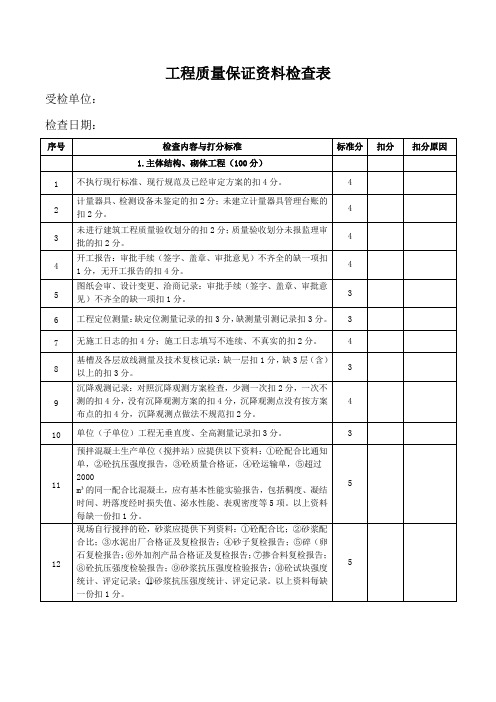

表1 建立单位质量保证体系检查表

工程名称:_________________________ 建立单位名称_____________________________ 检查日期:_____________________

表2 监理单位质量保证体系检查表

工程名称:_________________________ 监理单位名称__________________________ 监理标段名称_____________________ 检查日期: ________________________

表施工单位质量保证体系检查表

工程名称:施工单位名称:施工标段名称:检查日期:______________________

表4 试验检测机构质量保证体系检查表

工程名称:试验检测机构名称:标段名称:检查日期:______________________

备注:设立工地试验室但未进展外委检测的标段,检查、局部;设立工地试验室且进展外委检测的标段,检查、第31 页

局部;全部外委检测的标段,检查、局部。

第32页。

评审组长/日期审核/日期批准/日期A

供应商质量保证能力审核检查表

评估分数说明:

1、0分:完全不符合(证明无效,与质量体系中规定的完整性无关)。

2、4分:少部分符合,有严重的偏差(在质量体系中没有完整地予以规定,但实施中大部分证明有效)。

3、6分:部分符合,有较大的偏差(在质量体系中完整地予以规定,但实施中大部分证明有效)。

4、8分:绝大部分符合,只有微小的偏差(*)(在质量体系中没有完整地予以规定,但在实施中证明有效)。

5、10分:完全符合(在质量体系中完整地予以规定,并且在实施中证明有效)。

6、“*”:指的是证明已满足了约3/4以上的规定要求,没有特别的风险。

7、被评价为“0分”和“4分”的项目,公司必须要求供应商对其进行原因分析和采取纠正措施,并要求供应商对其进行整改直至其符合公司要求。

自查自纠质量检查表项目名称:检查人:序号检查内容一质量保证体系1.项目是否建立质量保证体系,并上墙。

2.是否制订质量管理办法,管理制度,部门及相关岗位质量职责是否制订,审批手续是否齐全。

3.项目是否配设专职质检人员,数量是否符合要求,做到持证上岗,证件是否有效。

4.项目是否建立施工旁站制度,对关键工序做到全过程旁站,旁站是否连续,旁站记录是否详实。

5.项目施工组织设计是否编制,审批程序是否符合要求,内容符合编制办法要求。

6.质量检查制度、奖惩办法是否制订,并认真执行,记录齐全。

7.分包合同中是否明确质量标准,及保修责任。

8.设计文件、图纸是否及时进行复核,相成相关记录。

9.使用的施工规范标准、作业文件是否有效,对规范标准是否定期组织学习,并形成相关记录。

10.施工技术交底是否规范、及时,审批、交接手续是否齐全,重要技术方案是否进行集体论证,对相关施工人员进行了培训,记录齐全。

11.产品监视和测量计划是否审批,与设计要求一致。

12.对重要工序是否编制了作业指导书,重大的质量通病制订预防措施。

二标准化作业日期:2018 年 0 7 月 30 日检查情况及存在问题备注1.项目建立质量保证体系,并上墙。

2.项目制订了质量管理办法,管理制度,部门及相关岗位质量职责,审批手续齐全。

3.项目配设专职质检人员,数量符合要求,做到持证上岗,证件有效。

4.项目建立施工旁站制度,对关键工序做到全过程旁站,无旁站记录。

5.项目编制施工组织设计,审批程序符合要求,内容符合编制办法要求。

6.质量检查制度、奖惩办法是否制订,并认真执行,记录齐全。

7.分包合同中明确质量标准,及保修责任。

8.设计文件、图纸及时进行复核,形成相关记录。

9.使用的施工规范标准、作业文件有效,对规范标准未定期组织学习,未形成相关记录。

10.施工技术交底规范、及时,审批、交接手续齐全,重要技术方案进行集体论证,对相关施工人员进行了培训,记录齐全。

11.产品监视和测量计划审批,与设计要求一致。

在QA(质量保证)工作中,产品检查表是一个重要的工具,用于确保产品符合规定的质量标准和要求。

当在产品检查过程中发现不符合项时,需要进行记录和处理。

以下是一个示例的QA 工作产品检查表不符合项:1.不符合项描述:2.1.功能缺陷:产品中的某项功能未按照需求规格说明书实现。

2.界面问题:产品的用户界面存在布局混乱、文字错误或颜色搭配不合理等问题。

3.性能问题:产品在特定条件下的响应时间或资源占用率不符合性能要求。

4.安全性问题:产品存在潜在的安全漏洞或未经授权的访问途径。

5.文档问题:产品相关的文档(如用户手册、技术文档等)不完整、不准确或过时。

3.严重程度:4.1.严重(Critical):导致产品无法正常使用或存在重大安全隐患的问题。

2.主要(Major):对产品的正常使用造成较大影响,但可以通过其他途径规避的问题。

3.次要(Minor):对产品的正常使用影响较小,或者仅影响外观和用户体验的问题。

5.不符合项来源:6.1.需求阶段:需求规格说明书中的错误或遗漏导致的不符合项。

2.设计阶段:设计方案中的缺陷或不合理之处导致的不符合项。

3.开发阶段:编码、测试或集成过程中的错误导致的不符合项。

4.发布阶段:产品在发布后才发现的问题,可能是由于前期测试未覆盖到或新出现的问题。

7.处理措施:8.1.对于严重和主要的不符合项,需要立即采取措施进行修复,并进行回归测试确保问题已解决。

2.对于次要的不符合项,可以根据实际情况进行优先级排序,并在后续版本中进行修复。

9.预防措施:10.1.加强需求评审,确保需求规格说明书的准确性和完整性。

2.加强设计方案评审,确保设计方案的合理性和可行性。

3.提高开发过程中的代码质量和测试覆盖率,减少潜在的问题。

4.建立持续集成和持续部署流程,及时发现和修复问题。

11.跟踪与验证:12.1.对于已处理的不符合项,需要进行跟踪和验证,确保问题已得到解决并且没有引入新的问题。

2.可以使用缺陷管理系统或测试管理系统来跟踪和验证不符合项的处理情况。