《无碳小车》PPT课件

- 格式:pptx

- 大小:2.83 MB

- 文档页数:10

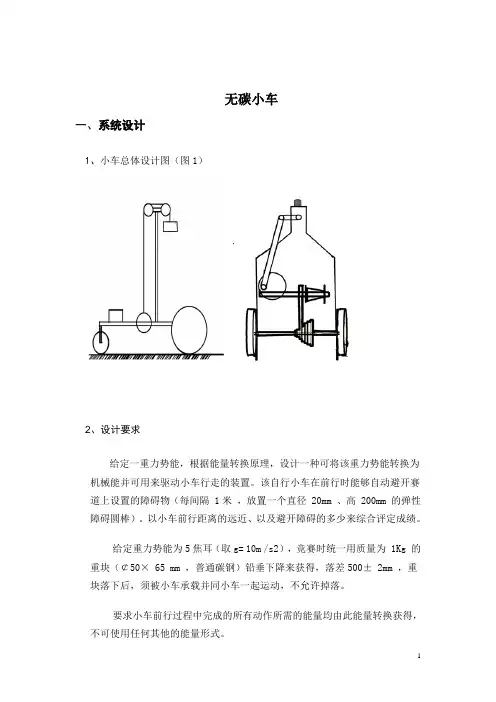

无碳小车一、系统设计1、小车总体设计图(图1)2、设计要求给定一重力势能,根据能量转换原理,设计一种可将该重力势能转换为机械能并可用来驱动小车行走的装置。

该自行小车在前行时能够自动避开赛道上设置的障碍物(每间隔 1米,放置一个直径 20mm 、高 200mm 的弹性障碍圆棒)。

以小车前行距离的远近、以及避开障碍的多少来综合评定成绩。

给定重力势能为5焦耳(取g= 10m /s2),竞赛时统一用质量为 1Kg 的重块(¢50× 65 mm ,普通碳钢)铅垂下降来获得,落差500± 2mm,重块落下后,须被小车承载并同小车一起运动,不允许掉落。

要求小车前行过程中完成的所有动作所需的能量均由此能量转换获得,不可使用任何其他的能量形式。

小车要求采用三轮结构(1个转向轮,2个驱动轮),具体结构造型以及材料选用均由参赛者自主设计完成。

要求满足:①小车上面要装载一件外形尺寸为¢60× 20 mm 的实心圆柱型钢制质量块作为载荷,其质量应不小于750克;在小车行走过程中,载荷不允许掉落。

②转向轮最大外径应不小于¢30mm二、车体设计车体选择:梯形车身设计车架材料选择:我们经过比较认为选择有机玻璃。

用有机玻璃做的车架比塑料车架更加牢固,比铁制小车更轻便,美观。

制作无碳小车总体思路:根据要求小车采用三轮结构,我们制定了前轮作为转向轮,后两轮作为驱动轮的方案。

即前轮通过车轮转向机构(如车轮转向设计图),使其能够做周期性的来回摆动,后两轮通过杆连接,杆上装有几个可以调节选择的皮带轮,通过皮带轮与动力机构连接从而带动后轮转动(如图1)。

这样,当前轮周期性摆动和后轮向前滚动结合起来就可以实现无碳小车的周期性向前行进,由此可以轻松的实现小车小车避开每隔一米一个的弹性圆棒(如图2)。

在安装时我们保证载荷均匀分布。

当小车前进时,后驱动轮与前转向轮形成了三点结构。

这种结构使得小车在前进时比较平稳,可以避免出现后轮过低而使左右两驱动轮驱动力不够的情况。

无碳小车无碳小车是以4焦耳重力势能为唯一能量的、具有连续避障功能的三轮小车,实现了真正意义上的无碳。

小车采用的摆杆机构由传统的刚性杆改为柔性绳索,小车控制转弯更省力,躲避障碍物的周期更容易实现与控制,同时降低了整车重量。

利用有机玻璃作为轮子,易于实现差速,且降低了轮子与地面之间的摩擦系数。

整体构造简单,摩擦损耗小,效率高,较容易制造安装。

方案设计阶段根据小车功能要求我们根据机器的构成,原动机构、传动机构、执行机构、控制部分、辅助部分,把小车分为车架、原动机构、传动机构、转向机构、行走机构、微调机构六个模块,进行模块化设计。

分别针对每一个模块进行多方案设计。

通过综合对比选择出最优的方案组合。

我们的方案为车架采用三角底板式、原动机构采用了锥形轴、传动机构采用齿轮或没有该机构、转向机构采用曲柄连杆、行走机构采用单轮驱动实现差速、微调机构采用微调螺母螺钉。

其中转向机构利用了调心轴承、关节轴承。

技术设计阶段我们先对方案建立数学模型进行理论分析。

借助MATLAB分别进行了能耗规律分析、运动学分析、动力学分析、灵敏度分析。

进而得出了小车的具体参数和运动规律。

接着应用PROE软件进行了小车的实体建模和部分运动仿真。

在实体建模的基础上对每一个零件进行了详细的设计。

综合考虑零件材料性能、加工工艺、成本等。

小车大多是零件是标准件、可以购买。

同时除部分要求加工精度高的部分需要特殊加工外,大多数都可以通过手工加工出来。

对于塑料会采用自制的‘电锯’切割。

因为小车受力都不大,因此大量采用胶接,简化零件及零件装配。

调试过程会通过微调等方式改变小车的参数进行试验,在试验的基础上验证小车的运动规律同时确定小车最优的参数。

原动机构的作用是将重块的重力势能转化为小车的驱动力。

能实现这一功能的方案有多种,就效率和简洁性来看绳轮最优。

小车对原动机构还有其它的具体要求。

1.驱动力适中不至于小车拐弯时速度过大倾翻,或重块晃动厉害影响行走。

2.到达终点前重块竖直方向的速度要尽可能小避免对小车过大的冲击。