线性尺寸精解析

- 格式:pptx

- 大小:307.72 KB

- 文档页数:20

VDG P690中文精密铸造要求尺寸公差,表面条件,机械加工余量内容:LIP中国1.2.3.4.5.6.7.8.定义和应用领域目标尺寸精度尺寸公差表面质量机械加工余量其它注意事项和数据相关数据和标准1.定义和应用领域1.1精密铸造是为高表面质量和高尺寸精度而进行的浇铸工艺。

模型是由喷射造型法制成。

该模型用于制造陶瓷耐火模型(壳体),然后,以熔化的方式从陶瓷模型中脱出。

浇铸后,陶瓷模型(壳体)被破坏。

模型和壳体消失因此而得名失蜡铸造。

金属通常被浇铸于热模型中。

1.2精密铸造可以用于浇铸基于铁,铝,镍,钴,钛,铜,镁等金属或合金。

依据不同的合金要求,浇铸可在通常的大气中,或在惰性气体中,或在真空中完成。

1.3本标准不适用于贵重金属加工领域,如珠宝业,牙科业,和艺术类铸造等行业。

2.目标2.1本标准的制定目的,在于定义表征精密铸造工艺状况的尺寸公差,机械加工余量,和表面粗糙度。

旨在促成供需双方合作的优化。

2.2本标准所给出的技术数据适用于经过喷丸处理,防腐处理或酸洗钝化表面处理,然后交付使用的铸件。

若出现例外的情况,如某阶段的工艺将导致尺寸公差的改变,则需要预先批准同意后才可以进行。

2.3除非另经同意,首次定单必须提交首批样品。

以定义和协调双方针对产品性能的要求和意向。

首批样品由买方检验,测试结束后,必须给予铸造厂书面形式的批量生产许可报告。

任何可以接受的偏差,将与生产工艺合为一体,并且必须在铸件图纸中反映出来。

3.尺寸精度VDG P690中文LIP中国3.1当铸造金属冷却凝固时,液态金属体积收缩将引起铸件的收缩。

另外两个重要的影响因素是:熔模的冷缩和壳体加热时的膨胀。

这些因素需要综合考虑,纳入注模收缩余量的计算中。

这些数值是经验数值,取决于铸件的轮廓,形状,壳体的材质,和金属材料本身,和各铸造厂的铸造工艺。

3.2基准面和基准点(参见DIN标准7)对于铸件而言,在图纸上系统的标明基准面和基准点是必要的,以确保尺寸检查和后续机械加工工艺的有序进行。

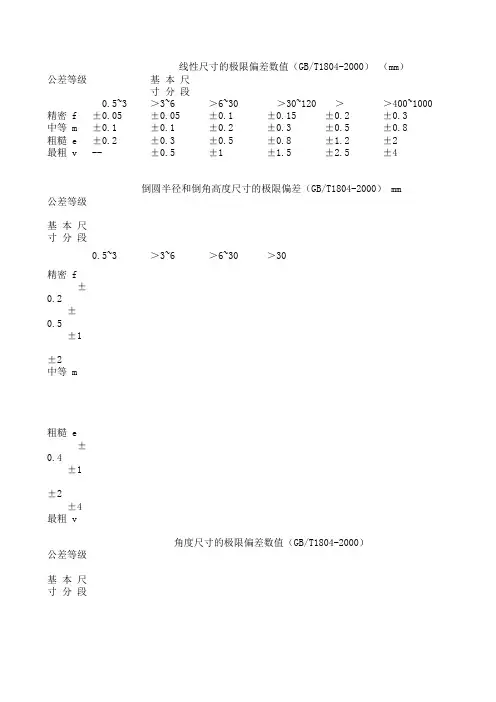

GB1804-M一般公差-线性尺寸的未注公差GB1804-M标准是我国机械制造领域中广泛使用的一项标准,其中的一般公差规定了在工程设计和制造过程中需要遵守的公差范围。

本文将主要讨论GB1804-M中线性尺寸的未注公差的相关内容。

在进行机械零部件的设计和制造时,线性尺寸的未注公差是非常重要的一个参数。

未注公差是指在相关图样上没有明确标注的公差,而是根据一般公差标准来确定的。

根据GB1804-M的规定,线性尺寸的未注公差应该符合相应的一般公差等级。

一般来说,在进行工程设计时,设计人员应该根据实际情况和使用要求来确定具体的线性尺寸的未注公差。

在进行制造时,制造人员则需要按照设计图样中的未注公差要求来进行加工。

这样可以确保零部件的尺寸精度和质量符合设计要求。

根据GB1804-M的规定,线性尺寸的未注公差主要包括基本尺寸和公差等级两个方面。

基本尺寸是指在设计图样上标注的具体尺寸数值,而公差等级则是指根据一般公差标准来确定具体的公差范围。

设计人员需要根据实际要求来选取适当的公差等级,以确保零部件的尺寸精度和质量。

在进行工程设计和制造过程中,线性尺寸的未注公差是一个非常重要的参数。

设计人员和制造人员都需要严格遵守GB1804-M标准中相关的规定,以确保零部件的尺寸精度和质量符合设计要求。

只有这样,才能生产出高质量的机械产品,满足用户的实际需求。

总的来说,GB1804-M一般公差标准中线性尺寸的未注公差是机械制造中一个至关重要的参数,设计人员和制造人员都需要严格遵守相关规定,以确保零部件的尺寸精度和质量。

通过正确的使用和理解GB1804-M标准,可以提高机械制造中零部件的生产效率和产品质量,满足不同用户的需求。

建筑绝热制品试件线性尺寸的测量1范围本文件规定了从绝热制品上制备的试件线性尺寸测量的测试设备、步骤和相关内容。

全尺寸绝热制品线性尺寸测量的步骤由ISO29465和ISO29466国际标准规定。

2规范性引用文件本文件无规范性引用文件。

3术语和定义下列术语和定义适用于本文件。

3.1线性尺寸linear dimension两点之间、两条平行线之间或两个平行平面之间的距离,由试件的角、边或面确定。

3.2试件test specimen为完成某项测试而使用的某个试样或试样的某些部分。

4原理用满足测试精度要求的设备来测量试件的线性尺寸。

5测试设备可使用提供相同结果且精度至少相同的任何测试设备。

5.1平面大于试件最大尺寸的平面。

5.2刻度表允许读数精度至少为0.05mm的刻度表。

试件表面的尺寸应保证在测试过程中试件表面压强≤1kPa。

测试时可以通过拆卸刻度表的弹簧来降低试件表面的压强。

刻度表或任何其它具有至少相同精度的电气或光学测量仪器可以固定到一个装置上,以使测试设备适应试件的尺寸。

5.3测微计允许读数精度至少为0.05mm的测微计。

应使用包含可以指示测试设备接触到试样表面并施加了压力装置的测微计。

下图是这种测量装置的一个示例。

测量装置是一个闭环电路,由柔性导线、电池、灯和铝板组成,它们在测试试件上施加(50±1.5)Pa的压强,如图1所示。

标引序号说明:1——螺旋测微计;2——毫米尺;3——可调支架;4——灯;5——电池;6——10cm2铝板;7——试件;8——基板。

图1合适的测微计示例5.4游标卡尺允许读数精度至少为0.1mm。

只有在不会引起试件变形的情况下,才可使用游标卡尺。

5.5金属尺或金属带金属尺或金属带,刻度单位为毫米,允许读数精度至少为0.5mm。

6试件在热带国家,不同的调制和测试条件是允许的。

在这种情况下,调制和测试条件应为(27±2)℃温度和(65±5)%相对湿度,需在试验报告中明确说明试件的数量、尺寸和调制应符合相关测试方法标准、产品标准或其它国际规范的规定。

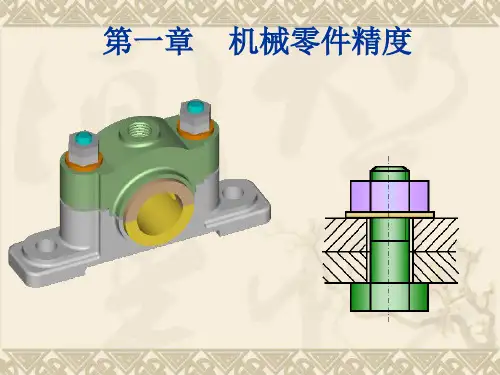

12组合体尺寸的标注解析在机械设计中,常常需要对各种组合体的尺寸进行标注解析,以确保产品的尺寸符合设计要求,并能够顺利进行制造和装配。

以下是对12组合体尺寸的标注解析,包括线性尺寸标注和基础几何标注等内容。

1.外部尺寸标注:在标注外部尺寸时,通常使用水平标注线和垂直标注线与物体轮廓相连,并通过标注数字表示尺寸值。

此外,还需要标示出尺寸的公差范围,以确保制造时的可接受误差。

例如,对一个正方形外部尺寸标注,可以使用一个垂直和一个水平的标注线与两个相邻顶点相连,并在标注线上标注边长的数值,“10±0.1”。

2.内部尺寸标注:内部尺寸标注也是通过使用标注线与物体轮廓相连,并在标注线上标注尺寸数值。

与外部尺寸标注不同的是,内部尺寸标注需要使用虚线来区分。

例如,对一个矩形内部尺寸标注,可以使用一条垂直的标注线连接两个对角线的交点,并在标注线上标注矩形的长和宽的数值,如“20”和“10”。

3.直线尺寸标注:直线尺寸标注主要用于表示直线的长度。

标注时需要通过标注线与直线相连,并在标注线上标注直线的长度数值。

例如,对一条直线的尺寸标注,可以使用一条标注线与直线相连,并在标注线上标注直线的长度值,如“30”。

4.角度尺寸标注:角度尺寸标注用于表示两条直线、曲线或线与面之间的夹角。

标注时通常需要使用一个圆心角符号和一个具体的数值来表示角度。

例如,对两线夹角为60度的情况,可以使用一个标注弧线和一个标注数字来表示。

“60°”。

5.圆形尺寸标注:圆形尺寸标注需要标注圆的直径、半径或圆周长。

对于圆的直径和半径,可以使用一条标注线与圆相连,并在标注线上标注直径或半径的数值。

对于圆周长,可以使用一条标注弧线和一个标注数字来表示。

例如,对一个圆的直径为10的情况,可以使用一条标注线与圆相连,并在标注线上标注直径的数值,“10”。

6.孔径尺寸标注:对于孔的尺寸标注,通常需要标注孔的直径和深度。

对于孔的直径,可以使用一个标注线与孔的边缘相连,并在标注线上标注孔的直径数值。

LIP中文中国VDG P690精密铸造要求尺寸公差,表面条件,机械加工余量内容:定义和应用领域1.目标.2尺寸精度.3尺寸公差.4表面质量5.机械加工余量6.其它注意事项和数据7.相关数据和标准.81.定义和应用领域1.1精密铸造是为高表面质量和高尺寸精度而进行的浇铸工艺。

模型是由喷射造型法制成。

该模型用于制造陶瓷耐火模型(壳体),然后,以熔化的方式从陶瓷模型中脱出。

浇铸后,陶瓷模型(壳体)被破坏。

模型和壳体消失因此而得名失蜡铸造。

金属通常被浇铸于热模型中。

精密铸造可以用于浇铸基于铁,铝,镍,钴,钛,铜,镁等金属或合金。

依据不同的合1.2金要求,浇铸可在通常的大气中,或在惰性气体中,或在真空中完成。

1.3本标准不适用于贵重金属加工领域,如珠宝业,牙科业,和艺术类铸造等行业。

2.目标2.1本标准的制定目的,在于定义表征精密铸造工艺状况的尺寸公差,机械加工余量,和表面粗糙度。

旨在促成供需双方合作的优化。

2.2本标准所给出的技术数据适用于经过喷丸处理,防腐处理或酸洗钝化表面处理,然后交付使用的铸件。

若出现例外的情况,如某阶段的工艺将导致尺寸公差的改变,则需要预先批准同意后才可以进行。

2.3除非另经同意,首次定单必须提交首批样品。

以定义和协调双方针对产品性能的要求和意向。

首批样品由买方检验,测试结束后,必须给予铸造厂书面形式的批量生产许可报告。

任何可以接受的偏差,将与生产工艺合为一体,并且必须在铸件图纸中反映出来。

3.尺寸精度译者:本译文仅供参考,请在使用时,必须以英文原稿和德文原稿的原始数据和图表为准。

1/1.LIP VDG P690中文中国3.1当铸造金属冷却凝固时,液态金属体积收缩将引起铸件的收缩。

另外两个重要的影响因素是:熔模的冷缩和壳体加热时的膨胀。

这些因素需要综合考虑,纳入注模收缩余量的计算中。

这些数值是经验数值,取决于铸件的轮廓,形状,壳体的材质,和金属材料本身,和各铸造厂的铸造工艺。

千分尺的读数方法解析

千分尺是一种用于测量线性尺寸的精密测量工具,它的读数精度可以达到千分之一毫米。

下面是千分尺的读数方法解析:

1. 零位校准:在使用千分尺之前,首先要将其放置在平整的水平面上,并将下部固定螺钉旋紧,然后将上部移动滑块轻轻滑动到底部,并将滑动螺钉旋紧,使尺的指针指向零刻度线。

2. 边缘检查:将需要测量的物体放置在千分尺的固定部分中,然后轻轻滑动滑块,使其与物体的边缘接触。

确保滑块与物体接触的地方是平整、垂直和稳定的。

3. 读数方法:千分尺上的刻度线分为大刻度线和小刻度线。

大刻度线表示毫米,小刻度线表示千分之一毫米。

读数是通过对大刻度线和小刻度线的位置进行判断和计算得出的。

a. 读取大刻度线的数值:找到离滑动螺钉最近的一条大刻度线,并记录下其对应的数值,例如0.5毫米。

b. 读取小刻度线的数值:然后再观察滑动螺钉的位置相对于大刻度线的位置,根据小刻度线的间距判断其数值。

c. 计算总数值:将大刻度线的数值与小刻度线的数值相加,即可得到最终的

测量数值。

例如0.5毫米加上两个小刻度线对应的数值0.2毫米,总共测量得出0.7毫米。

需要注意的是,读数时要注意螺钉轻微的误差和测量对象与尺具接触的轻微变形,可能会造成一定的误差。

因此,在使用千分尺进行测量时,需要采用多次测量、取平均值的方法,以提高测量的准确性。

尺寸公差分类摘要:1.尺寸公差的定义与重要性2.尺寸公差的分类方法3.尺寸公差的应用领域正文:一、尺寸公差的定义与重要性尺寸公差是指产品零部件在生产过程中,其尺寸允许偏离设计尺寸的一定范围。

简单来说,它是对产品尺寸精度的要求,以确保产品在使用过程中的稳定性和互换性。

尺寸公差在机械制造、仪器仪表、航空航天等众多领域具有极高的重要性,因为它直接影响到产品的质量、性能和使用寿命。

二、尺寸公差的分类方法根据GB/T 1800.1-2009《产品几何量公差与测量不确定度第1 部分:尺寸公差》标准,尺寸公差可以分为以下几类:1.线性尺寸公差:指产品零部件的长度、宽度、高度等线性尺寸的公差。

线性尺寸公差根据其数值大小分为10 个等级,从IT01 至IT10,其中IT01 表示公差最小,IT10 表示公差最大。

2.角度尺寸公差:指产品零部件的角度、倾斜、平行度等角度尺寸的公差。

角度尺寸公差根据其数值大小分为12 个等级,从AA01 至AA12,其中AA01 表示公差最小,AA12 表示公差最大。

3.圆跳动公差:指产品零部件的圆周上,某一点的径向跳动量的公差。

圆跳动公差根据其数值大小分为11 个等级,从圆跳动1 至圆跳动11,其中圆跳动1 表示公差最小,圆跳动11 表示公差最大。

4.圆柱公差:指产品零部件的圆柱面的公差。

圆柱公差根据其数值大小分为9 个等级,从圆柱1 至圆柱9,其中圆柱1 表示公差最小,圆柱9 表示公差最大。

5.球面公差:指产品零部件的球面的公差。

球面公差根据其数值大小分为9 个等级,从球面1 至球面9,其中球面1 表示公差最小,球面9 表示公差最大。

三、尺寸公差的应用领域尺寸公差在许多领域都有广泛的应用,如:1.机械制造:机械产品的零部件需要严格按照设计图纸的尺寸公差进行生产,以确保产品的性能和使用寿命。

2.仪器仪表:仪器仪表的精度和可靠性对产品使用至关重要,因此,尺寸公差的控制对仪器仪表行业尤为重要。

fdm尺寸测试标准FDM(Fused Deposition Modeling)尺寸测试标准是评估FDM打印成品精度和稳定性的重要标准。

FDM是一种常见的3D打印技术,其通过将熔融的打印材料逐层沉积在打印平台上,从而制造出三维实体。

尺寸测试主要是为了验证打印成品的几何尺寸精度、表面粗糙度和整体结构完整性。

下面将详细介绍FDM尺寸测试标准的几个重要方面。

1.几何尺寸精度几何尺寸精度是评估FDM打印成品质量的重要指标之一。

测试时,需要使用测量工具(如卡尺、显微镜等)对打印成品的关键尺寸进行测量,并与设计图纸上的理论尺寸进行比较。

常见的几何尺寸精度测试包括线性尺寸精度、角度精度和圆度精度。

线性尺寸精度:测试打印成品的长度、宽度和高度是否符合设计图纸要求。

例如,可以选取几个特征尺寸进行测量,如平板的长度和宽度、方块的边长等。

角度精度:测试打印成品中角度的偏差是否在允许范围内。

例如,可以测量两个相交平面的夹角是否与设计图纸相符。

圆度精度:测试打印成品中圆的形状是否接近理论圆。

例如,可以测量圆柱体或圆孔的直径,并与设计图纸进行比较。

2.表面粗糙度表面粗糙度是评估FDM打印成品表面光洁度的指标。

表面粗糙度会影响打印成品的外观和使用性能,如摩擦性能、耐磨性和粘附性等。

在进行表面粗糙度测试时,可以使用触针式表面粗糙度仪或光学显微镜进行测量。

一般要求FDM打印成品的表面粗糙度在Ra 3.2~12.5微米之间。

3.结构完整性结构完整性是指FDM打印成品在整体结构和外观上是否符合设计要求。

评估结构完整性需要考虑以下几个方面:(1)支撑结构:FDM打印过程中需要添加支撑结构来支撑悬空结构或复杂结构。

支撑结构会对打印成品的精度和表面质量产生影响。

评估支撑结构是否合理需要从支撑结构的布局、密度和材料等方面进行考虑。

(2)细节表现:FDM打印成品应该能够表现出设计图纸中的细节特征。

例如,对于一些具有细小特征的零件,需要评估其是否能够清晰地打印出来。