第二章机械零件的疲劳强度设计

- 格式:ppt

- 大小:499.50 KB

- 文档页数:23

机械零件的疲劳强度与疲劳断裂什么是疲劳强度和疲劳断裂?疲劳强度是指材料在反复受到应力载荷作用下,发生疲劳断裂之前的最大应力强度。

疲劳断裂是指材料在反复应力作用下发生的突然断裂,它是一种重要的机械零件失效模式。

为什么要研究疲劳强度与疲劳断裂?在机械设计中,许多工作条件会引起局部应力集中,导致机械零件受到疲劳应力的作用。

如果机械零件的疲劳强度不够高,就会发生疲劳断裂,导致机械零件失效。

因此,研究疲劳强度和疲劳断裂是为了保证机械零件的可靠性和安全性。

影响机械零件疲劳强度与疲劳断裂的因素机械零件的疲劳强度和疲劳断裂受到许多因素的影响,以下是一些常见的因素:1.材料特性:材料的强度、韧性和疲劳寿命等特性会影响机械零件的疲劳强度和疲劳断裂。

一些金属材料具有较高的疲劳强度和疲劳韧性,而一些非金属材料则较低。

2.载荷特性:载荷的频率、幅值和载荷类型(拉伸、压缩、扭转等)对机械零件的疲劳强度和疲劳断裂有着重要影响。

高频率和大幅度的载荷容易导致疲劳断裂。

3.制造工艺:制造过程中的缺陷(如裂纹和夹杂物)会使机械零件的疲劳强度降低,从而增加疲劳断裂的风险。

4.工作环境:工作环境中的温度、湿度和腐蚀等因素也会影响机械零件的疲劳强度和疲劳断裂。

如何评估机械零件的疲劳强度与疲劳断裂?评估机械零件的疲劳强度和疲劳断裂是一个复杂的过程,通常需要借助实验和数值模拟等方法。

1.实验方法:通过设计和进行疲劳试验,可以获取机械零件在不同应力载荷下的疲劳寿命和断裂情况。

实验方法可以帮助工程师确定不同材料和设计方案的疲劳强度,并提供实际应用中的可靠性数据。

2.数值模拟:利用计算机仿真方法,可以预测机械零件在特定工况下的疲劳强度和疲劳断裂情况。

数值模拟方法可以节省时间和成本,并帮助工程师在设计阶段优化零件的几何形状和材料选择。

如何提高机械零件的疲劳强度?为了提高机械零件的疲劳强度,可以从以下几个方面进行优化:1.材料选择:选择具有较高疲劳强度和疲劳韧性的材料,例如高强度钢、铝合金等。

疲劳强度设计对承受循环应力的零件和构件,根据疲劳强度理论和疲劳试验数据,决定其合理的结构和尺寸的机械设计方法。

机械零件和构件对疲劳破坏的抗力,称为零件和构件的疲劳强度。

疲劳强度由零件的局部应力状态和该处的材料性能确定,所以疲劳强度设计是以零件最弱区为依据的。

通过改进零件的形状以降低峰值应力,或在最弱区的表面层采用强化工艺,就能显著地提高其疲劳强度。

在材料的疲劳现象未被认识之前,机械设计只考虑静强度,而不考虑应力变化对零件寿命的影响。

这样设计出来的机械产品经常在运行一段时期后,经过一定次数的应力变化循环而产生疲劳,致使突然发生脆性断裂,造成灾难性事故。

应用疲劳强度设计能保证机械在给定的寿命内安全运行。

疲劳强度设计方法有常规疲劳强度设计、损伤容限设计和疲劳强度可靠性设计。

简史19 世纪40 年代,随着铁路的发展,机车车轴的疲劳破坏成为非常严重的问题。

1867年,德国A.沃勒在巴黎博览会上展出了他用旋转弯曲试验获得车轴疲劳试验结果,把疲劳与应力联系起来,提出了疲劳极限的概念,为常规疲劳设计奠定了基础。

20 世纪40 年代以前的常规疲劳强度设计只考虑无限寿命设计。

第二次世界大战中及战后,通过对当时发生的许多疲劳破坏事故的调查分析,逐渐形成了现代的常规疲劳强度设计,它非但提高了无限寿命设计的计算精确度, 而且可以按给定的有限寿命来设计零件,有限寿命设计的理论基础是线性损伤积累理论。

早在1924年,德国A.帕姆格伦在估算滚动轴承寿命时,曾假定轴承材料受到的疲劳损伤的积累与轴承转动次数(等于载荷的循环次数)成线性关系,即两者之间的关系可以用一次方程式来表示。

1945 年,美国M.A. 迈因纳根据更多的资料和数据,明确提出了线性损伤积累理论,也称帕姆格伦-迈因纳定理。

随着断裂力学的发展,美国 A.K. 黑德于1953 年提出了疲劳裂纹扩展的理论。

1957年,美国P.C.帕里斯提出了疲劳裂纹扩展速率的半经验公式。

第三章 机械零件的强度§ 3 – 1 材料的疲劳特性一、交变应力的描述静应力,变应力σmax ─最大应力;σmin ─最小应力 σm ─平均应力;σa ─应力幅值2minmax σσσ+=m 2minmax σσσ-=amaxminσσ=r r─应力比(循环特性)【注意】1)已知任意两个参数,可确定其他三个参数。

一般已知σmax ,r ;2)σmax ,σmin 指代数值;σa 为绝对值; 3)-1≤ r ≤ +1;σa =0,r =+1,为静应力r = -1 对称循环应力 r =0 脉动循环应力 r =1 静应力σ-N 疲劳曲线二、 疲劳曲线(σ-N 曲线)1.材料的疲劳极限:σr N在一定应力比为г的循环变应力作用下,应力循环N 次后,材料不发生疲劳破坏时,所能承受的最大应力σmax 。

2.疲劳寿命:N材料疲劳失效前所经历的应力循环次数。

г不同或N 不同时,疲劳极限σrN 不同。

即σrN 与r 、N 有关。

疲劳强度计算中,就是以疲劳极限作为σlim 。

即σlim =σrN 。

通过试验可得,疲劳极限σrN 与循环次数N 之间关系的曲线,如上图所示。

AB段曲线:N<103,计算零件强度时按静强度计算。

(σrN≈σs)BC段曲线:103<N<104,零件的破坏为塑性破坏属于低周疲劳破坏。

特点:应力高,寿命低。

CD段曲线:σr N随N的增大而降低。

但是当N超过某一次数时(图中N D),曲线趋于水平。

即σr N不再减小。

N D与材料有关,有的相差很大,因此规定一个常数。

N0−循环基数当N>N D 时,σrN=σr∞=σr(简记)疲劳曲线以N0为界分为两个区:1)有限寿命区把曲线CD段上的疲劳极限σr称为有限疲劳极限(条件~)。

当材料受到的工作应力超过σr时,在疲劳破坏之前,只能经受有限次的应力循环。

即寿命是有限的。

【说明】不同应力比г时的疲劳曲线具有相似的形状。

但г↑,σrN↑。

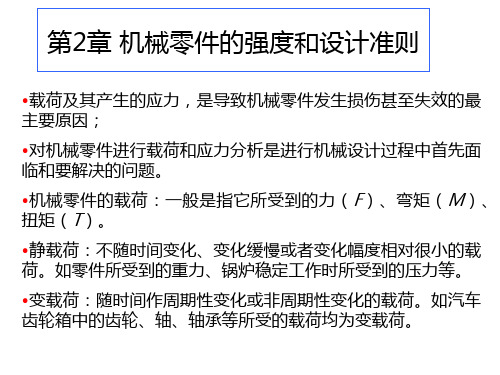

第2章机械零件的强度一、选择题1.零件受变载荷作用时,则在其内部____;零件受静载荷作用时,则在其内部____。

A.只会产生静应力B. 只会产生变应力C. 可能产生静应力,也可能产生变应力发生选B,C第2章机械零件的强度第1节变应力与静应力的特点来源:来源:机械设计学习要点与习题解析P142.对于受循环变应力作用的零件,影响疲劳破坏的主要因素是____。

A.最大应力B. 平均应力C. 应力幅D.最小应力选C第2章机械零件的强度第1节应力的特点来源:机械设计学习与考研辅导P73.四个结构和材料完全相同的零件甲乙丙丁,若承受的最大应力也相同,而应力特性系数分别等于0.1+、0、5.0-、0.1-,其中,最可能先发生失效的是____。

A.甲B. 乙C. 丙D.丁选D第2章机械零件的强度第3节应力特性系数的判别来源:机械设计学习与考研辅导P74.某截面形状一定的零件,当其尺寸增大时,疲劳极限值将随之____。

A.增高B.降低C. 不变D.规律不定选B第2章 机械零件的强度第3节疲劳极限的判别来源:机械设计学习与考研辅导P75.一对啮合的传动齿轮,单向回转,则齿面接触应力按____变化。

A.对称循环B.循环特性r=0.5C.脉动循环D. 循环特性r=-0.5选C第2章 机械零件的强度第4节接触应力的判别来源:机械设计学习与考研辅导P76.塑性材料制成的零件,进行静强度计算时,其极限应力为____。

A. s σB. b σC. 0σD. 1-σ选A第2章 机械零件的强度第2节极限应力的判别来源:机械设计学习与考研辅导P77.下列四种叙述中____是正确的。

A.变应力只能由变载荷产生B. 静载荷不能产生变应力C. 变应力是由静载荷产生D. 变应力是由变载荷产生,也可能由静载荷产生选D第2章 机械零件的强度第1节应力及载荷的判别来源:机械设计习题集P18.变应力特性可用max σ﹑min σ﹑m σ﹑a σ﹑r 等五个参数中的任意____来描述。

第二章 机械零件的强度重要基本概念1.疲劳破坏及其特点疲劳破坏:在远低于材料抗拉强度极限的交变应力作用下工程材料发生破坏。

疲劳破坏的特点:1)在循环变应力多次反复作用下发生;2)没有明显的塑性变形;3)所受应力远小于材料的静强度极限;4)对材料组成、零件形状、尺寸、表面状态、使用条件和工作环境敏感。

具有突发性、高局部性和对缺陷的敏感性。

2.疲劳破坏与静强度破坏的区别,强度计算的区别静强度破坏是由于工作应力超过了静强度极限,具体说,当工作应力超过材料的屈服极限就发生塑性变形,当超过强度极限就发生断裂。

而疲劳破坏时,其工作应力远小于材料的抗拉强度极限,其破坏是由于变应力对材料损伤的累积所致。

交变应力每作用一次,都对材料形成一定的损伤,损伤的结果是形成小裂纹。

这种损伤随着应力作用次数的增加而线性累积,小裂纹不断扩展,当静强度不够时发生断裂。

静强度计算的极限应力值是定值。

而疲劳强度计算的极限应力是变化的,随着循环特性和寿命大小的改变而改变。

3.影响机械零件疲劳强度的因素影响机械零件疲劳强度的因素主要有三个:应力集中、绝对尺寸和表面状态。

应力集中越大,零件的疲劳强度越低。

在进行强度计算时,引入了应力集中系数σk 来考虑其影响。

当零件的同一剖面有几个应力集中源时,只取其中(应力集中系数)最大的一个用于疲劳强度计算。

另外需要注意:材料的强度极限越高,对应力集中越敏感。

零件的绝对尺寸越大,其疲劳强度越低。

因为绝对尺寸越大,所隐含的缺陷就越多。

用绝对尺寸系数σε考虑其影响。

零件的表面状态直接影响疲劳裂纹的产生,对零件的疲劳强度非常重要。

表面越粗糙,疲劳强度越低。

表面强化处理可以大大提高其疲劳强度。

在强度计算中,有表面状态系数β来考虑其影响。

需要注意:这三个因素只影响应力幅,不影响平均应力,因此不影响静强度。

4.线性疲劳损伤累积的主要内容材料在承受超过疲劳极限的交变应力时,应力每循环作用一次都对材料产生一定量的损伤,并且各个应力的疲劳损伤是独立进行的,这些损伤可以线性地累积起来,当损伤累积到临界值时,零件发生疲劳破坏。

机械零件的疲劳强度设计习题训练

1.某合金钢σ-1=340MPa ,σs =550MPa 。

(1)绘制材料的极限应力图。

(2)试求r=-0.3时的疲劳极限σ-0.3。

2.某零件危险截面上的工作应力为σm =180MPa ,σa =95MPa 。

材料为合金钢,σ-1=400MPa ,σs =520MPa ,疲劳缺口系数k σ=1.55,尺寸系数εσ=0.75,表面状态系数βσ=0.9,零件的强化系数βq =1.2,取安全系数[S σ]=1.5。

用解析法求零件的安全系数,并判断其安全性。

3.如图所示零件的板厚为20mm ,在载荷F 的作用下,F 的变化范围为105~2*105N 。

材料的σs =500MPa ,σ-1=400MPa ,危险截面上有效应力集中系数k σ=1.4,尺寸系数εσ=0.7,表面质量系数βσ=1,强化系数βq =1,材料常数ψσ=0.25。

(1)画出零件的极限应力线图。

(2)计算当r=C 及σm =C 时零件的安全系数S σ。

提示: 100

211(1);q k K σ

σσσσσσϕεββσ--=+-=。