15M3液化石油气储罐设计说明书

- 格式:doc

- 大小:1.72 MB

- 文档页数:42

第一章概述1.1 LPG的物化性质液化石油气(Liquefied petroleum gas简称LPG)为丙烷、丁烷、丙烯、丁烯等轻烃组成的混合物,各组分的物理化学性质(表1-1),一般前两者为主要组分。

常温常压下为无色低毒气体。

由炼厂气或天然气(包括油田伴生气)加压、降温、液化得到的一种无色、挥发性气体。

当临界温度高达90℃以上,5~10个大气压下即能使之液化。

表1-1 LPG各组分的物理化学性质1当空气中含量达到一定浓度范围时,LPG 遇明火即爆炸。

故具有易燃易爆、低温、腐蚀等特性,添加恶臭剂后,有特殊臭味,低温或加压时为棕黄色液体。

(一)比重LPG 是混合物,其比重随组成的变化而变化,气态时比重比空气大1.5~2.0倍,在大气中扩散较慢,易向低洼处流动。

(二)饱和蒸汽压LPG 的饱和蒸汽压是指在一定的温度下,混合物气、液相平衡时的蒸汽压力也就是蒸汽分子的蒸发速度同凝聚速度相等时的压力。

受温度、组成变化的影响,常温下约为 1.3~2.0MPa 。

(三)体积膨胀系数LPG 液态时和其他液体一样,受热膨胀,体积增大;温度越高,体积越大,同温下约为水的11~17倍。

(四)溶解度溶解度是指液态时LPG 的含水率。

LPG 微溶于水。

(五)爆炸极限窄,点火能量低,燃烧热值高LPG 爆炸极限较窄,约为2~10%,而且爆炸下限比其他燃气低。

着火温度约为430~460℃,比其他燃气低燃烧热值高,约为22000~290003m Kcal .燃烧所需要的空气量大,约需23~30倍的空气量,而一般城市煤气只需3~5倍的空气量。

(六)电阻率LPG 的电阻率为10~10cm •Ω,LPG 从容器、设备、管道中喷出时产生的静电压达到9000V 。

1.2 LPG 火灾危险特性燃烧伴随爆炸、破坏性大、火焰温度高,辐射热强、易形成二次爆炸、火灾初发面积大。

(一)、易燃性。

LPG ,属甲类火灾危险物质。

它只需极小的能量(0.2~0.3毫焦)即可引燃,万立方米的爆炸性混合物,遇火花即可发生化学性爆炸。

一、液化石油气

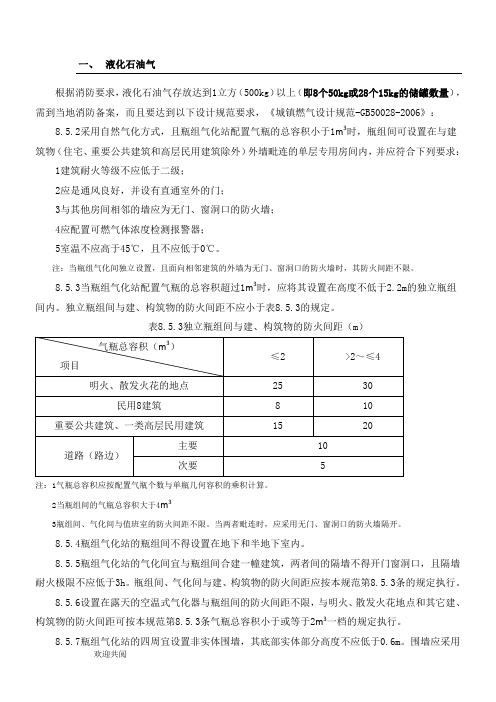

根据消防要求,液化石油气存放达到1立方(500kg)以上(即8个50kg或28个15kg的储罐数量),需到当地消防备案,而且要达到以下设计规范要求,《城镇燃气设计规范-GB50028-2006》:

8.5.2采用自然气化方式,且瓶组气化站配置气瓶的总容积小于1m3时,瓶组间可设置在与建筑物(住宅、重要公共建筑和高层民用建筑除外)外墙毗连的单层专用房间内,并应符合下列要求:1建筑耐火等级不应低于二级;

3瓶组间、气化间与值班室的防火间距不限。

当两者毗连时,应采用无门、窗洞口的防火墙隔开。

8.5.4瓶组气化站的瓶组间不得设置在地下和半地下室内。

8.5.5瓶组气化站的气化间宜与瓶组间合建一幢建筑,两者间的隔墙不得开门窗洞口,且隔墙耐火极限不应低于3h。

瓶组间、气化间与建、构筑物的防火间距应按本规范第8.5.3条的规定执行。

8.5.6设置在露天的空温式气化器与瓶组间的防火间距不限,与明火、散发火花地点和其它建、构筑物的防火间距可按本规范第8.5.3条气瓶总容积小于或等于2m3一档的规定执行。

8.5.7瓶组气化站的四周宜设置非实体围墙,其底部实体部分高度不应低于0.6m。

围墙应采用

不燃烧材料。

8.5.8气化装置的总供气能力应根据高峰小时用气量确定。

气化装置的配置台数不应少于2台,且应有1台备用。

二、柴油

根据柴油的闪点,达到危险源存放临届点为5000吨,在小于这个数量时,存放要求必须要按,与明火点最小安全间距为25米,

对卧式储罐!1、要有安全告知牌;2、如果是室外要有遮阴措施;3,要有防静电措施;4、要。

第一章 工艺设计参数的确定液化石油气的主要组成部分由于石油产地的不同,各地石油气组成成分也不同。

取其大致比例如下:表一 组成成分 异辛烷 乙烷 丙烷 异丁烷 正丁烷 异戊烷 正戊烷 乙炔 各成分百分比0.012.2549.323.4821.963.791.190.02对于设计温度下各成分的饱和蒸气压力如下:表二,各温度下各组分的饱和蒸气压力 温度,℃ 饱和蒸汽压力,MPa异辛烷 乙烷 丙烷 异丁烷 正丁烷 异戊烷 正戊烷 乙炔 -25 0 1.3 0.2 0.06 0.04 0.025 0.007 0 -20 0 1.38 0.27 0.075 0.048 0.03 0.009 0 0 0 2.355 0.466 0.153 0.102 0.034 0.024 0 20 0 3.721 0.833 0.294 0.205 0.076 0.058 0 5071.7440.670.50.20.160.00111、设计温度根据本设计工艺要求,使用地点为太原市的室外,用途为液化石油气储配站工作温度为-20—48℃,介质为易燃易爆的气体。

从表中我们可以明显看出,温度从50℃降到-25℃时,各种成分的饱和蒸气压力下降的很厉害,可以推断,在低温状态下,由饱和蒸气压力引起的应力水平不会很高。

由上述条件选择危险温度为设计温度。

为保证正常工作,对设计温度留一定的富裕量。

所以,取最高设计温度t=50℃,最低设计温度t=﹣25℃。

根据储罐所处环境,最高温度为危险温度,所以选t=50℃为设计温度。

1、设计压力该储罐用于液化石油气储配供气站,因此属于常温压力储存。

工作压力为相应温度下的饱和蒸气压。

因此,不需要设保温层。

根据道尔顿分压定律,我们不难计算出各种温度下液化石油气中各种成分的饱和蒸气分压,如表三:表三,各种成分在相应温度下的饱和蒸气分压温度, ℃饱和蒸气分压, MPa异辛烷 乙烷 丙烷 异丁烷 正丁烷 异戍烷 正戍烷乙烯 -25 0 0.029 0.0946 0.014 0.0088 0.00095 0.000083 0 -20 0 0.031 0.127 0.0176 0.0105 0.00114 0.000109 0 0 0 0.053 0.2204 0.0359 0.0224 0.00129 0.000256 0 20 0 0.084 0.394 0.069 0.045 0.00288 0.00063 0 500 0.158 0.0825 0.1573 0.1098 0.007580.0019 0有上述分压可计算再设计温度t=50℃时,总的高和蒸汽压力P=in i i py ∑81===0.01%×0+2.25%×7+47.3%×1.744+23.48%×0.67+21.96%×0.5+3.79%×0.2+1.19%×0.16+0.02%×0.0011=1.25901 MPa因为:P异丁烷(0.2)<P液化气(1.25901)<P丙烷(1.744)当液化石油气在50℃时的饱和蒸汽压力高于异丁烷在50℃时的饱和蒸汽压力时,若无保冷设施,则取50℃时丙烷的饱和蒸汽压力作为设计压力。

可编辑修改精选全文完整版第2章 储罐的设计校核储罐是属于压力容器的一种,对于压力容器的设计与制造有着严格的标准,目前通用的压力容器的设计与制造的标准为GB150-2011,GB150-2011也是本次储罐设计的主要参考标准。

2.1 设计储罐的结构形式与尺寸按GB150-2011的要求,根据给定条件和任务书设计储罐的结构形式与尺寸。

2.1.1 储罐的筒体及封头的选材及结构根据储罐内所贮存的介质及标准进行选材。

筒体结构设计为圆筒形。

因为作为容器主体的圆柱形筒体,制造容易,安装内件方便,而且承压能力较好,这类容器应用最广。

封头有多种形式,半球形封头就单位容积的表面积来说为最小,需要的厚度是同样直径圆筒的二分之一,从受力来看,球形封头是最理想的结构形式,但缺点是深度大,直径小时,整体冲压困难,大直径采用分瓣冲压其拼焊工作量也较大。

椭圆形封头的应力情况不如半球形封头均匀,但对于标准椭圆形封头与厚度相等的筒体连接时,可以达到与筒体等强度。

它吸取了蝶形封头深度浅的优点,用冲压法易于成形,制造比球形封头容易,所以选择椭圆形封头,结构由半个椭球面和一圆柱直边段组成。

2.1.2 设计计算2.1.2.1 筒体壁厚计算根据选用的材料的许用应力及标准中的公式确定筒体壁厚。

例如:圆筒的计算压力为2.16 Mpa,容器筒体的纵向焊接接头和封头的拼接接头都采用双面焊或相当于双面焊的全焊透的焊接接头,取焊接接头系数为1.00,全部无损探伤。

取许用应力为163 Mpa 。

壁厚:[]1.0206.121163230006.122D =-⨯⨯⨯=-=cti c p p φσδ㎜ (2.1)钢板厚度负偏差0.8C 1=,查材料腐蚀手册得50℃下液氨对钢板的腐蚀速率小于0.05㎜/年,所以双面腐蚀取腐蚀裕量2C 2=㎜。

所以设计厚度为:81.2212=++=C C d δδ㎜圆整后取名义厚度24㎜。

2.1.2.2封头壁厚计算标准椭圆形封头长短轴之比为2封头计算公式 :[]ctic p p 5.02D -=φσδ (2.2)可见封头厚度近似等于筒体厚度,则取同样厚度。

过程装备与控制工程《过程装备设计》课程设计任务书一、设计目的1、复习巩固《过程装备设计》中的理论内容;2、掌握设备设计的步骤、方法。

熟悉常用设备设计的标准。

二、设计题目及设计任书课程设计题目:( 10 )M3( 1.57 )MPaDN(1800 )液化石油气(氨气)储罐设计每人一题,从表中依次选取。

1、液化石油气储罐设计见卧罐参数表,每人一组数据2、设备简图见附件。

3、设计内容与要求(1)概述简述储罐的用途、特点、使用范围等主要设计内容设计中的体会(2)工艺计算根据安装地点的气象记录确定容器的操作温度;根据操作温度、介质特性确定操作压力;筒体、封头及零部件的材料选择;(3)结构设计与材料选择封头与筒体的厚度计算封头、法兰、接管的选型和结构尺寸拟定;根据容器的容积确定总体结构尺寸。

支座选型和结构确定各工艺开孔的设置;各附件的选用;(4)容器强度的计算及校核水压试验应力校核卧式容器的应力校核开孔补强设计焊接接头设计(5)设计图纸总装配图一张A1三、参考文献1. GB150《钢制压力容器》2. HGJ20580-20585一套3. JB4731-2019T+钢制卧式容器4. HG20592-20635钢制管法兰、垫片、紧固件5. HG21514-21535-2019 钢制人孔和手孔6. JB/T 4736 《补强圈》7. JB/T 4746 《钢制压力容器用封头》8. JB/T 4712 《鞍式支座》9. 《压力容器安全技术监察规程》201910. 郑津洋、董其伍、桑芝富.《过程设备设计》.化学工业出版社.2019目录摘要 (I)ABSTRACT (I)第一章绪论 (3)1.1液化石油气储罐的用途与分类 (3)1.2液化石油气特点 (3)1.3液化石油气储罐的设计特点 (3)第二章工艺计算 (4)2.1设计题目 (4)2.2设计数据 (4)2.3设计压力、温度 (4)2.4主要元件材料的选择 (5)第三章结构设计与材料选择 (5)3.1筒体与封头的壁厚计算 (5)3.2筒体和封头的结构设计 (6)3.3鞍座选型和结构设计 (7)3.4接管、法兰、垫片和螺栓的选择 (8)3.5人孔的选择 (10)3.6安全阀安全阀的选型 (10)第四章设计强度的校核 (12)4.1水压试验应力校核 (12)4.2筒体轴向弯矩计算 (13)4.3筒体轴向应力计算及校核 (13)4.4筒体和封头中的切应力计算与校核 (13)4.5封头中附加拉伸应力 (14)4.6筒体的周向应力计算与校核 (14)4.7鞍座应力计算与校核 (14)第五章开孔补强设计 (15)5.1补强设计方法判别 (16)5.2有效补强范围 (16)5.3有效补强面积 (16)第六章储罐的焊接设计 (17)6.1焊接的基本要求 (17)6.2焊接的工艺设计 (18)设计总结 (18)参考文献 (19)摘要本次设计的卧式储罐其介质为液化石油气。

液化石油气储气罐的设计说明书姓名:***班级:08材料学号:************指导老师:***目录绪论................................................................................................... (2)第一章设计参数的选择1.1 设计题目................................................................................................... (3)1.2 数据................................................................................................... .. (3)1.3 设计压力............................................................................................... . (3)1.4 设计温度............................................................................................... . (3)1.5 主要元件材料的选择.................................................................................................. .. (3)第二章容器的结构设计2.1 圆筒厚度的设计.................................................................................................. . (4)2.2 封头壁厚的设计................................................................................................. .. (4)2.3 筒体和封头的结构设计................................................................................................. .. (5)2.4 人孔的选择............................................................................................... (6)2.5 接管,法兰,垫片和螺栓(柱)................................................................................................. (6)2.6 鞍座选型和结构设计................................................................................................ . (9)2.7 接管工艺的选择第三章开孔补强设计3.1 补强方法判别............................................................................................... . (11)3.2 有效补强范围............................................................................................... (11)3.3 有效补强面积............................................................................................... (12)3.4 补强面积............................................................................................... .. (12)第四章强度计算4.1 水压试验校核............................................................................................... (13)第五章储气罐的生产工艺流程5.1 灌板的备料与工艺5.2 主要零部件的加工制造5.3 椭圆封头的制造5.4接管的制造5.5底座的制造第六章储气罐的组装工艺6.1 零部件的组装6.2 储气罐的焊接工艺:6.3焊接工艺6.4零部件的组焊6.5 整灌组装6.6 焊缝外观质量检测6.7 焊后修补参考文献.............................................................................. .. (22)结束语绪论液化石油气储罐是储存液化石油气的常用设备,由于该气体的特殊性(即易燃易爆的特性),所以在设计时应特别注意与别的储藏罐罐的不同。

液化石油气储罐的基本参数和结构一、介质特性液化石油气是在石油天然气开采和炼制过程中,作为副产品而取得到的以丙烷、丁烷为主要成分的碳氢化合物。

在常温常压下为气体,只有在加压或降温的条件下,才变成液体,故称为液化石油气(LPG)。

常温下,液化石油气中的乙烷、乙烯、丙烷、丁烯、丁烷等均为无色无嗅的气体,他们都比水轻,且不溶于水。

液化石油气中的刺鼻味是由在运输及储存过程中特意加入的硫醇和醚等成分产生的,便于泄漏时使用者察觉判断。

A.液化石油气的组成(体积%)氢气5~6、甲烷10、乙烷3~5、乙烯3、丙烷16~20、丙烯6~11、丁烷42~46、丁烯5~6,含5个碳原子以上烃类5~12(残液,戊烷及戊烷以上碳氢化合物)。

B.比重:液化石油气是由多种碳氢化合物组成的,所以液化石油气的液态比重即为各组成成份的平均比重, 如在常温20℃时, 液态丙烷的比重为0.50, 液态丁烷的比重为0.56~0.58, 因此, 液化石油气的液态比重大体可认为在0.51左右, 即为水的一半。

气态的液化石油气比重是空气的1.5~2倍,它扩散后处于空气的下部,可以由高处流向低洼的地方,积存在通风不好和不易扩散的地方。

C.体积膨胀系数液体一般受热膨胀,温度越高膨胀得越厉害。

液化石油气的膨胀系数是水的16倍左右。

根据计算,如果装满液化石油气的情况下,温度每升高1℃,压力就会上升2~3Mpa。

D.饱和蒸气压正常的液化石油气储罐内的压力,就是液化石油气的饱和蒸气压。

所谓的饱和蒸气压,是指在一定的温度下,液化石油气的气态、液态互相平衡时的蒸气压力,即液体的蒸发速度同气体的凝聚速度相等时的压力。

液化石油气的饱和蒸气压随着温度的变化而变化的,温度升高,饱和蒸气压变大。

(丁烷、丁烯0.79MPa 丙烷1.62MPa)根据TSG21《固容规》的规定:常温储存混合液化石油气压力容器规定温度下的工作压力,按照不低于50℃时混合液化石油气组分的实际饱和蒸气压来确定,设计单位在设计图样上注明限定的组分和对应的压力。

前言随着我国石油化工行业的快速发展,液化石油气作为炼油化工的副产品,以其经济高效、清洁环保以及灵活方便的优势占据着城乡能源市场,储配站的液化石油气通常采用球形储罐或卧式储罐进行储存。

液化石油气是一种低碳的烃类混合物,主要由乙烷、乙烯、丙烷、丙烯、丁烷、丁烯及少量的戊烷、戊烯等组成。

常温常压下是气态,在加压和降低温度的条件下变成液体。

气态相对密度为空气的2倍,液化石油气的饱和蒸气压随温度升高而急剧增加,其膨胀系数较大,一般为水的10倍以上,气化后体积膨胀250~ 300倍。

液化石油气是一种极易燃烧、爆炸的石油化工原料,其储罐属于具有较大危险的储存容器之一。

因此,在满足设施功能要求下,储罐具有良好的安全性是设计的首要问题。

目前我国普遍采用的常温压力贮罐一般有两种形式:球形储罐和圆筒形储罐。

球形储罐与圆筒形储罐相比,前者具有投资少,金属耗量少,占地面积少等优点,但加工制造及安装复杂,焊接工作量大,故安装费用较高。

一般储存总量大于500m3或单罐容积大于200m3时选用球形储罐比较经济。

而圆筒形贮罐具有加工制造安装简单,安装费用少等优点,但金属耗量大占地面积大。

所以在总贮量小于500m3,单罐容积小于100m3时选用卧式贮罐比较经济。

圆筒形贮罐按安装方式可分为卧式和立式两种。

在一般中、小型液化石油气站内大多选用卧式圆筒形贮罐,,只有某些特殊情况下(站内地方受限制等)才选用立式。

本次设计对液化石油气卧式储罐进行设计计算。

主要内容包括储罐工艺参数计算、储罐的结构设计、储罐的强度计算、应力校核、绘制设备总图以及针对一些安全问题提出对策措施。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

目录1 概述 ................................................... 错误!未定义书签。

设计任务及原始参数................................... 错误!未定义书签。

液化石油气罐区设计摘要:介绍了液化石油气的球罐的设计、泵的选择和罐区的消防设计等进行了分析,提出了液化石油气罐区设计中的一些问题和建议。

主题词:液化石油气;球罐;消防安全1. 前言随着石油化工工业的发展,液化石油气作为一种化工生产的基本原料和新型燃料,已愈来愈受到人们的重视。

所谓液化石油气是指在15℃时蒸汽压大于0.1Mpa的C3 、C4、烃类混合物,通常也包括通过加压或降温,使在标准状态下呈气态的碳氢化物变成液态的烃类。

例如乙烯、丙烯等,或通称为液态烃。

2.液化石油气储存的几种方式液化石油气的储存方式,按工艺分目前有三种,常温压力式储存、低温压力式储存和低温常压储存。

按储存方式又可分为储罐储存、地层储存和固态储存。

3.立式筒袋泵的应用由于液化石油气在球罐储存中处于饱和状态,因此其有效气蚀余量为:(NPSH)a=-(Hu+h)式中Hu---泵实际几何安装高度。

即进口侧容器的最低液面至泵中心线的垂直距离(最高差);灌注时为负值,吸上时为正值;h-?--泵入口阻力降。

一般的离心泵必须气蚀余量是相对固定的,而且根据相关规范,液态烃泵房地面必须高于室外地坪0.25m,所以泵和罐最低液面之间的相对高度是不会发生很大变化的,用一般的离心泵输送液化气时易产生汽蚀现象,常用的解决方法有以下几种。

3.1采用增压器增压。

将球罐内的液相液化石油气经增压器加热气化后,由气相线返回至球罐内,以提高球罐内压力,使之高于饱和蒸汽压,由于增压器需用蒸汽作为热源,因此运行费用高,冬季需采取相应的防冻措施而且操作控制比较麻烦。

3.2利用压缩机升压。

用压缩机将气体从一球罐内抽出,压入另一个球罐内,使另一罐内压力增高,操作比较麻烦。

3.3留置较高的最低液位或抬高球罐支腿,但给球罐设计者提出了难题,而且降低了罐的利用率或增加了投资。

这些解决方法都可以提高有效气蚀余量,在操作和经济上都有一定的缺点,如果能降低泵的必须汽蚀余量,就能很好地解决此问题。

目录绪论 (3)第一章设计参数的选择 (4)1.1设计题目 (4)1.2设计数据 (4)1.3设计压力 (4)1.4设计温度 (4)1.5主要元件材料的选择 (4)第二章设备的结构设计 (5)2.1圆筒厚度的设计 (5)2.2封头厚度的设计 (5)2.3筒体和封头的结构设计 (5)2.4鞍座选型和结构设计 (6)2.5接管、法兰的选择 (8)第三章开孔补强设计 (10)3.1补强设计方法判别 (10)3.2有效补强范围 (10)3.3有效补强面积 (10)3.4补强面积 (11)第四章液氩储罐的焊接 (12)4.1破口加工 (12)4.2焊接顺序 (12)4.3筒体纵焊缝 (12)4.4筒体环焊缝 (12)4.5接管与筒体焊接 (13)4.6人口及补偿圈焊接 (13)4.7接管与法兰处焊接(排空口、液位计、温度计、压力表) (13)4.8接管与法兰焊接处(安全阀、进料口、出料口、排污口) (14)采用焊条电弧焊,焊条型号为E347-16 (14)4.9鞍座底板与肋板和腹板的焊接 (14)4.9焊缝破口尺寸 (15)第五章备料加工工艺 (18)5.1原材料的储备 (18)5.2板材的预处理 (18)5.4装配的焊接次序 (19)5.5 焊后热处理 (20)第六章焊缝的无损检验与耐压气密性检验 (21)参考文献 (22)绪论随着我国化学工业的蓬勃发展,各地建立了大量的液化气储配站。

对于储存量小于5003m或单罐容积小于1503m时。

一般选用卧式圆筒形储罐。

液化气储罐是储存易燃易爆介质.直接关系到人民生命财产安全的重要设备。

因此属于设计、制造要求高、检验要求严的三类压力容器。

本次设计的为1003m液化石油气储罐设计即为此种情况。

工业生产中具有特定的工艺功能并承受一定压力的设备,称压力容器。

设计温度为-20℃以下的压力容器被称为低温压力容器,对于低温压力容器首先要选用合适的材料,材料在使用温度下应具有良好的韧性。

中北大学课程设计说明书学生姓名:学号:学院:机械与动力工程学院专业:过程装备与控制工程题目:(15)M3液化石油气储罐设计指导教师:职称: 副教授 2014年06月16日中北大学课程设计任务书2013/2014 学年第二学期学院:机械与动力工程学院专业:过程装备与控制工程学生姓名:学号:课程设计题目:(15)M3液化石油气储罐设计起迄日期:06 月16 日~06月27日课程设计地点:校内指导教师:系主任:黄晋英下达任务书日期: 2014年06月16日课程设计任务书目录目录 (1)第一章储罐设计介绍及介质特性 (3)1.1液化石油气储罐介绍 (3)1.2液化石油气的发展及应用 (3)1.3液化石油气的组成及物理特性 (3)1.4储罐的设计问题以及设计难点 (4)第二章储罐设计参数的确定 (4)2.1设计温度 (4)2.2设计压力 (4)2.3设计储量 (5)第三章主体材料的确定 (5)第四章工艺计算 (6)4.1筒体和封头的设计 (6)4.1.1 筒体设计 (6)4.1.2封头设计 (6)4.2筒体长度的确定 (7)4.3圆筒厚度的设计 (7)4.4椭圆封头厚度的设计 (8)第五章结构设计 (8)5.1接管,法兰,垫片和螺栓的选择 (8)5.1.1接管和法兰 (8)5.1.2垫片的选择 (11)5.1.3 螺栓(螺柱)的选择 (13)5.2人孔的设计 (14)5.2.1人孔的选取 (14)5.3人孔补强圈设计 (16)5.3.1补强设计方法判别 (16)5.3.2有效补强范围 (16)5.3.3有效补强面积 (16)5.4鞍座选型和结构设计 (17)5.4.1鞍座选型 (18)5.4.2鞍座位置的确定 (19)5.5视镜设计 (20)5.6液面计设计与安全阀设计 (20)5.7焊接的设计 (21)5.7.1焊接接头的设计 (21)5.7.2容器焊接接头坡口设计 (21)5.7.3 焊接方法与材料 (22)第六章强度校核 (23)结束语 (36)参考文献 (37)第一章储罐设计介绍及介质特性1.1液化石油气储罐介绍液化石油气储罐是盛放液化石油气的常用设备,常用储罐一般有两种形式:球形储罐和圆筒形储罐。

球形贮罐和圆筒形贮罐相比: 前者具有投资少, 金属耗量少, 占地面积少等优点, 但加工制造及安装复杂, 焊接工作量大, 故安装费用较高。

一般贮存总量大于500m 3或单罐容积大于200m 3时选用球形贮罐比较经济; 而圆筒形贮罐具有加工制造安装简单, 安装费用少等优点, 但金属耗量大占地面积大, 所以在总贮量小于500m 3, 单罐容积小于100m 3时选用卧式贮罐比较经济。

圆筒形贮罐按安装方式可分为卧式和立式两种。

在一般中、小型液化石油气站内大多选用卧式圆筒形贮罐, 只有某些特殊情况下(站内地方受限制等) 才选用立式。

本文主要进行卧式圆筒形贮罐的设计。

1.2液化石油气的发展及应用随着石油化学工业的发展,液化石油气作为一种化工基本原料和新型燃料,已愈来愈受到人们的重视。

在化工生产方面,液化石油气经过分离得到乙烯、丙烯、丁烯、丁二烯等,用来生产合塑料、合成橡胶、合成纤维及生产医药、炸药、染料等产品。

用液化石油气作燃料,由于其热值高、无烟尘、无炭渣,操作使用方便,已广泛地进入人们的生活领域。

此外,液化石油气还用于切割金属,用于农产品的烘烤和工业窑炉的焙烧等。

液化石油气具有污染少、发热量高、易于运输、压力稳定、储存设备简单、供应方式灵活等特点,所以被广泛用作工业、商业和民用燃料。

但液化石油气中含有危害污染物质较多对人体、环境都有很大的伤害,所以对液化石油气储罐的要求也很严格。

因而,提高液化石油气储罐的技术水平对安全储备液化石油气具有重要意义。

1.3液化石油气的组成及物理特性常温下对天然石油气或石油炼制过程中产生的石油气施加压力,使其以液体状态存在时称液化石油气。

液化石油气是以丙烷、丁烷为主要成分的多组分有机混合物,其组成部分由于石油产地的不同,各地石油气组成成分也不同。

取其大致比例如下:对于设计温度下各成分的饱和蒸气压力如下:体,体积将缩小200倍~300倍。

气态液化石油气比空气重且易燃易爆,比重是空气的1.5倍,爆炸极限仅为2%。

为方便运输、储存和分配,通常采用常温常压以保持体积较小的液化状态,所以液化石油储罐为压力容器。

液化石油气液体的密度以单位体积的质量表示,即kg/m3.它随着温度和压力的不同而发生变化。

因此,在表示液化石油气气体的密度时,必须规定温度和压力的条件。

它的密度受温度影响较大,温度上升密度变小,同时体积膨胀。

由于液体压缩性很小,因此压力对密度的影响也很小,可以忽略不计。

1.4储罐的设计问题以及设计难点液化石油气作为一种化工基本原料和新型燃料,已愈来愈受到大家的重视。

由于该气体具有易燃易爆的特点,因此在设计这种储罐时,要注意与一般气体储罐的不同点,尤其要注意安全问题,还要注意在制造、安装方面的特点。

储罐主要有筒体、封头、人孔、支座以及各种接管组成。

储罐上设有液相管、液相回液管、气相管、排污管以及安全阀、压力表、温度计、液面计等。

所以对液化石油气的储罐要求也很严格。

卧式液化石油气贮罐也是一个储存压力容器, 也应按GB150《钢制压力容器》进行制造、试验和验收; 并接受劳动部颁发《压力容器安全技术监察规程》(简称容规) 的监督。

本文主要讨论卧式圆筒形液化石油气贮罐的设计。

在设计过程中,采用整体设计确定卧式液化石油气储罐的主要尺寸,同时要采用有效措施提高储罐的耐腐性和耐热性,并且要防止介质的泄漏。

设计时,要注意安全与防火,还要注意在制造、安装等方面的特点。

有效提高液化石油气储罐的技术水平对安全储备液化石油气具有重要意义。

第二章储罐设计参数的确定2.1设计温度根据本设计工艺要求,使用地点为太原市的室外,用途为液化石油气储配站工作温度为-20—48℃,介质为易燃易爆的气体。

从表中我们可以明显看出,温度从50℃降到-25℃时,各种成分的饱和蒸气压力下降的很厉害,可以推断,在低温状态下,由饱和蒸气压力引起的应力水平不会很高。

由上述条件选择危险温度为设计温度。

为保证正常工作,对设计温度留一定的富裕量。

所以,取最高设计温度t=50℃,最低设计温度t=﹣25℃。

根据储罐所处环境,最高温度为危险温度,所以选t=50℃为设计温度。

2.2设计压力该储罐用于液化石油气储配供气站,因此属于常温压力储存。

工作压力为相应温度下的饱和蒸气压。

因此,不需要设保温层。

根据道尔顿分压定律,我们不难计算出各种温度下液化石油气中各种成分的饱和蒸气分压,如表:有上述分压可计算再设计温度t=50℃时,总的高和蒸汽压力P=in i i py ∑81===0.01%×0+2.25%×7+47.3%×1.744+23.48%×0.67+21.96%×0.5+3.79%×0.2+1.19%×0.16+0.02%×0.0011=1.25901 MPa因为:P 异丁烷(0.2)<P 液化气(1.25901)<P 丙烷(1.744)当液化石油气在50℃时的饱和蒸汽压力高于异丁烷在50℃时的饱和蒸汽压力时,若无保冷设施,则取50℃时丙烷的饱和蒸汽压力作为最高工作压力。

根据HG20580-1998《钢制化工容器设计基础规定》,对于在规定的充装系数范围内为,常温下盛装液化石油气容器设计压力的确定,确定此时设计压力为947.11.177.1=⨯=C P MPa 。

由《过程设备设计》表4-11,可得出此时液化石油气法兰公称压力为2.5MPa 。

2.3设计储量表1-4液化石油气主要成分在50℃的密度 Kg/m3参考化工原理相关资料,根据公式 5422196.05202348.0446493.0131++==∑=i iimw ρρ 得到510=m ρ取石油液化气的密度为510Kg/m3,盛装液化石油气体的压力容器设计储存量为:Kg v w t 6885510159.0=⨯⨯==ρψ第三章 主体材料的确定根据介质的易燃易爆、有毒、有一定的腐蚀性等特性,存放温度为-20~48℃,最高工作压力等条件。

根据GB150-2011表4-1以及材料的经济性,选用筒体材料为低合金钢Q345R (钢材标准为GB713)[σ]t =189Pa 。

选用Q345R 为筒体材料,适用于介质含有少量硫化物,具有一定腐蚀性,壁厚较大(≥8mm )的压力容器。

第四章 工艺计算4.1筒体和封头的设计:对于承受内压,且设计压力P c =1.947MPa<4MPa 的压力容器,根据化工工艺设计手册(下)常用设备系列,采用卧式椭圆形封头容器。

筒体和封头的选形:4.1.1 筒体设计(筒体直径):查GB150-2011,为了有效的提高筒体的刚性,一般取L/D=3~6,为方便设计,此处取 L/D=4 ① 。

所以 1542=L D π② 。

由 ① ② 连解得:D=1.684m=1684mm 。

圆整得D=1700mm 4.1.2封头设计:查标准JB/T4746-2002《钢制压力容器用封头》中表B.1 EHA 椭圆形封头内表面积、容积得:表4-1,EHA 椭圆形封头内表面积、容积公称直径DN /mm总深度H /mm内表面积A/2m容积V 封/3m 17004503.26620.6999图2-1椭圆形封头 由()22=-h H D i,得封头的直边高度h=25mm 。

4.2筒体长度的确定由2V 封 +2D πL/4=15 得L=5992mm圆整得 L=6000mm , 则L/D=3.529 符合要求.则V 计 =2 V 封+2D πL/4=15.019m 3>15m 3且比较接近,所以结构设计合理。

4.3圆筒厚度的设计: 液柱静压力:根据设计为卧式储罐,所以储存液体最大高度h max ≤D=1700mm 。

P 静(max )=ρgh max ≤ρgD=510×9.8×1.7=8.497Kp a%5%436.0%10010947.110497.8/63max <=⨯⨯⨯=c P P )静 则P 静可以忽略不记。

选用筒体材料为低合金钢Q345(钢材标准为GB713)[σ]t =189MPa 。

选用Q345R 为筒体材料,适用于介质含有少量硫化物,具有一定腐蚀性,壁厚较大(≥8mm )的压力容器。

根据GB150,初选厚度为6~25mm ,最低冲击试验温度为-20℃,热轧处理。

∴ δ=80.8947.1118921700947.1-Φ]σ[2=-⨯⨯⨯=ct ic P D P mm∵ 对于低碳钢和低合金钢,需满足腐蚀裕度C 2≥1mm ,取C 2=2mm由《常用钢板厚度负偏差表》可查的,在713GB 的钢板标准下R Q 345的负偏差mm C 8.01=。