可重构制造系统21页PPT

- 格式:ppt

- 大小:1.83 MB

- 文档页数:21

可重构制造系统(RMS)研究现状及发展趋势可重构制造系统(RMS,Reconfigurable Manufacturin g System)是指为能适应市场的需求变化,按系统规划的要求,以重排、重复利用、革新组元或子系统的方式,快速调整制造过程、制造功能和制造生产能力的一类新型可变制造系统。

它是基于现有的或可获得的新机床设备和其它组元的、可动态组态的新一代制造系统。

一般一条可重构制造系统相当于几条传统的制造系统。

RMS,Reconfigurable Manufacturing System)是指为能适应市场的需求变化,按系统规划的要求,以重排、重复利用、革新组元或子系统的方式,快速调整制造过程、制造功能和制造生产能力的一类新型可变制造系统。

它是基于现有的或可获得的新机床设备和其它组元的、可动态组态的新一代制造系统。

一般一条可重构制造系统相当于几条传统的制造系统。

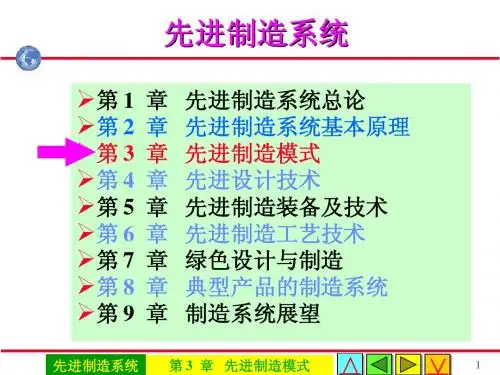

1 发展现状概述可重构制造系统是继承20年代的自动化流水线、50年代的NC机床、60年代的FMS和80年代的CIMS之后,由国外一些实施先进制造的企业首先创造的又一类新型可变制造系统。

其目的在于:大大缩短适应产品品种与产量变化的制造系统的规划、设计和建造时间及新产品的上市时间,大幅度地压缩系统建造的投资、降低生产成本、保证质量、合理利用资源、提高企业的市场竞争力和利润率。

它涉及:先进的制造战略、营销、新产品创新与改进的设计与开发、系统工程与分析、随机动态规划与决策论、质量工程、系统可靠性和运行跟踪与诊断、计算机技术、自治与协同控制、硬软件接口与协议技术、经济可承受性、系统集成管理和生产运作管理等多学科、多种技术的交叉融合。

20年代的自动化流水线、50年代的NC机床、60年代的FMS 和80年代的CIMS之后,由国外一些实施先进制造的企业首先创造的又一类新型可变制造系统。

其目的在于:大大缩短适应产品品种与产量变化的制造系统的规划、设计和建造时间及新产品的上市时间,大幅度地压缩系统建造的投资、降低生产成本、保证质量、合理利用资源、提高企业的市场竞争力和利润率。

可重构制造系统的设计与控制策略可重构制造系统的设计与控制策略摘要可重构制造系统作为一种新型的制造系统,在满足多样化、快速性和灵活性等制造要求的同时,具有良好的适应性和可扩展性。

本文首先介绍了可重构制造系统的概念、特点以及发展趋势,然后探讨了可重构制造系统的设计与控制策略,包括功能模块化设计、自适应控制策略等方面。

最后,通过案例研究和实验验证,验证了可重构制造系统在提高生产效率和降低生产成本方面的优势,同时也指出了其在实际应用中仍然存在的挑战和问题。

关键词:可重构制造系统;设计;控制策略;模块化;自适应控制一、引言随着市场竞争的日益激烈和产品更新换代的加快,传统的生产制造模式已经无法满足消费者不断变化的个性化需求。

在这种背景下,可重构制造系统应运而生。

可重构制造系统是一种基于模块化技术和自适应控制策略的新型制造系统,它具有多样化、快速性和灵活性的特点,可以满足不同消费者的个性化需求。

本文旨在研究可重构制造系统的设计和控制策略,以解决传统制造系统所面临的问题,提高生产效率和降低生产成本。

二、可重构制造系统的概念和特点可重构制造系统是一种功能模块化的制造系统,它由多个可重构模块组成,每个模块可以根据不同的产品需求进行重构,从而实现不同产品的制造。

可重构制造系统具有以下几个特点:1. 多样化:可重构制造系统可以通过调整模块的组合方式,满足不同产品的制造需求。

由于模块可以进行重构,因此可重构制造系统具有更高的生产适应性和灵活性。

2. 快速性:由于模块化的设计,可重构制造系统可以更快地进行产品转换和生产调整,从而提高生产效率和响应速度。

3. 灵活性:可重构制造系统可以根据市场需求和消费者需求进行快速调整和改变,从而满足个性化需求。

4. 可扩展性:可重构制造系统可以根据生产需求进行扩展和改进,以适应产品更新换代和市场竞争的要求。

三、可重构制造系统的设计策略1. 功能模块化设计功能模块化设计是可重构制造系统设计的核心思想。

3.4可重构制造(RM)3.4.1 RM的发展可重构制造系统的发展可以追溯到1916年汽车制造商在发动机中运动的模块元件。

1977年日本开始研制柔性加工单元(MFC),明确的引进了“模块结构”(Modular Construction)的新概念。

可重构技术最先应用于电子硬件、计算机超大规模集成电路和计算机软件设计,构筑的基于计算机硬件和软件的可重构结构体系。

1991年福特提出了模块化轿车概念,这些都是可重构制造系统中的模块化思想的初步应用,但没有形成比较完整的体系和概念。

20世纪90年代,制造业受到以下因素的挑战:产品品种、批量的不断更换;客户个性化的生产要求;市场的快速变化;新技术的不断更新和变化;各种政策、法规的不断变化等等。

这些变化反映了一种新的社会、经济和技术间的平衡关系,企业必须快速响应这些变化,实现成本和效益的协调。

企业只有具有快速、有效和低成本地适应各种变化的能力才能在新的环境中生存。

虽然CAD的应用大大缩短了产品设计和开发时间,加快了新产品上市速度,但是制造系统设计方法仍以手工为主。

产品交货期的缩短,使得制造系统快速重构成为企业的关键,甚至成为获取订单的关键。

美、英等发达国家的企业,比较普遍地把制造系统的重构作为一种适应订单产品更换的手段。

例如美国许多企业平均每年两次重构,英国的先进企业达到每周重构一次的水平。

制造系统研制周期长已成为制造系统发展的瓶颈。

系统研制周长的缩短可通过对其模块化的构件进行快速设计和对已有制造系统进行重构来实现。

1996年,美国密执安(Michigan)大学工程研究中心(ERC)在美国国家科学基金会(NSF)和25家公司资助下开展了有关可重构制造系统(Reconfigurable Manufacturing System,RMS)的研究。

1997年,Y.Koren和U.heisel 等人首次正式提出RMS的概念。

美国国家研究委员会(NRC)于1998年在《2020年制造挑战的设想》的报告中明确的将RMS列入6大挑战与10大关键技术中,而且RMS名列10大关键技术之首。

可重构智能制造系统的基础研究可重构智能制造系统是一种集成了人工智能和制造技术的先进制造系统。

其基础研究是指对可重构智能制造系统的构建原理、关键技术和应用方法进行深入研究的工作。

本文将分析可重构智能制造系统的基础研究内容,并探讨其在制造业的应用前景。

可重构智能制造系统的基础研究主要包括以下几个方面:制造系统的架构设计、智能控制技术、感知与识别技术、制造资源调度和优化、虚拟制造与仿真技术。

制造系统的架构设计是可重构智能制造系统研究的基础。

这包括对制造系统整体结构的设计,以及各个子系统之间的组织和关系。

架构设计的好坏直接影响到系统的可靠性、灵活性和性能。

智能控制技术是可重构智能制造系统实现智能化的关键。

智能控制技术通过感知、决策和执行三个层面的智能化过程,提高制造系统的自动化水平和灵活性。

感知技术包括传感器和信号处理技术,用于获取制造过程中的实时数据和状态信息;决策技术则是通过人工智能算法对数据进行分析和判断,从而实现智能化决策;执行技术则是将决策结果转化为控制指令,实现对制造过程的智能控制。

感知与识别技术是可重构智能制造系统实现自适应能力的核心。

感知与识别技术包括对制造过程和制造资源的实时监测和识别。

通过感知和识别,可重构智能制造系统可以实现对制造过程中的异常情况进行检测和诊断,并及时采取相应的措施,确保制造过程的稳定和可靠。

制造资源调度和优化是可重构智能制造系统实现高效性的关键。

该技术通过对制造资源的动态调度和优化,提高制造系统的资源利用率和生产效率。

制造资源包括人力资源、物料资源以及设备资源等。

通过智能化的调度和优化,可重构智能制造系统可以实现对资源的合理分配和利用,从而提高整个制造过程的效率和质量。

虚拟制造与仿真技术是可重构智能制造系统实现开发与调试的重要手段。

虚拟制造与仿真技术可以在计算机上对制造系统进行模拟和验证,以实现对制造系统的建模与分析。

通过虚拟制造与仿真技术,可以提前发现潜在的问题,并进行相应的优化与改进,从而减少实际制造过程中的错误和成本。