镁及镁合金的焊接性

- 格式:doc

- 大小:10.50 KB

- 文档页数:1

焊接工艺的镁合金焊接技术要点镁合金是一种重要的结构材料,在航空航天、汽车、电子等领域有着广泛的应用。

然而,镁合金的高活性和低熔点给其焊接过程带来了一定的挑战。

为了实现镁合金的可焊接性,提高焊接接头的强度和可靠性,必须掌握镁合金的焊接技术要点。

本文将介绍镁合金焊接的关键技术和注意事项。

一、镁合金焊接方法1. 氩弧焊(TIG焊)氩弧焊是一种常用的镁合金焊接方法。

在氩气保护下,通过高温电弧将金属材料加热到熔化状态,使其与填充材料相结合。

氩弧焊可以实现高质量的焊缝和卓越的机械性能。

然而,由于镁合金的氧化性质,氩弧焊时必须使用镁合金专用的推杆以及预先清洁和除氧的材料。

2. 激光焊接激光焊接是一种高效、精确的焊接方法,特别适合焊接镁合金。

激光束的高能密度可以在短时间内完成焊接过程,并实现熔化区域的快速凝固。

激光焊接具有低热输入和小热影响区的优势,可以避免镁合金的热裂纹和变形问题。

二、镁合金焊接前的准备工作1. 材料准备镁合金焊接前,首先需要准备优质的镁合金材料。

材料的质量和化学成分对焊接接头的性能至关重要。

合理选择合金成分和材料特性相匹配的填充材料,可以提高焊缝的强度和耐蚀性。

2. 表面处理镁合金的表面容易氧化,焊接前必须进行表面清洁和除氧处理。

可以使用碱洗、溶剂清洗或机械去除等方法,彻底除去铝、锌、铁等杂质,以提高焊接接头的可靠性。

三、焊接参数的控制1. 焊接电流和电压在焊接过程中,合理控制焊接电流和电压可以实现优质的焊缝形态和合金成分分布。

电流过大会导致气孔和焊接接头强度降低,电流过小则会使焊缝未能完全熔化。

2. 焊接速度焊接速度是决定焊缝形态和晶粒细化程度的重要因素。

过快的焊接速度会导致焊缝开裂和材料变形,而过慢则会使熔化区域过大,影响焊接接头的力学性能。

四、焊接后的处理1. 热处理镁合金焊接后,可以通过热处理进一步提高焊接接头的强度和耐蚀性。

常用的热处理方法包括时效处理和固溶处理。

时效处理可以有效提高镁合金的硬度和强度,而固溶处理则可提高镁合金的塑性。

各种材料的焊接性能焊接是一种将两个或多个材料连接在一起的工艺,通过加热、加压和加入填充材料,使其在接头处产生强固的连接。

不同材料的焊接性能取决于其化学成分、结构和热处理状态等因素。

下面将就几种常见材料的焊接性能进行介绍。

1.钢材焊接性能:钢材是最常用的焊接材料之一,它具有良好的焊接性能。

一般来说,低合金钢和不锈钢等易焊接的钢材,焊接时一般使用通用电弧焊、气体保护焊和电子束焊等方法。

高强度钢、高合金钢等焊接性能较差的钢材则需要采用专用的焊接工艺,如预热、后热处理和控制焊接变形等。

2.铝材焊接性能:铝材具有良好的导热性和导电性,但其氧化膜易与空气中的氧气发生反应,影响焊接质量。

因此,对于铝材焊接,一般需要采用气体保护焊、TIG焊和激光焊等方法。

同时,由于铝合金的热导率较高,所以焊接时需要更高功率的焊接设备。

3.铜材焊接性能:铜材的导热性和导电性良好,在焊接时容易产生较高的焊接温度,进而导致铜材迅速散热,难以形成良好的焊接池。

因此,铜材的常见焊接方法主要有气体保护焊、TIG焊和电弧焊等。

4.镁合金焊接性能:镁合金具有轻量化和高强度等优点,但其善热导性和易氧化的特性使其在焊接过程中面临一定的挑战。

常见的镁合金焊接方法有TIG焊、气体保护焊和电弧焊等。

此外,由于镁合金容易产生热裂纹,焊接过程中需要注意控制焊接温度和热输入。

5.硬质合金焊接性能:硬质合金是一种复合材料,其焊接性能受到合金成分、颗粒尺寸和焊接工艺的影响。

一般来说,硬质合金的焊接方法有等离子焊、电子束焊和惰性气体焊等,其中等离子焊和电子束焊具有较高的能量密度,适合高硬度和高熔点的硬质合金。

综上所述,不同材料的焊接性能受到多个因素的影响,包括化学成分、结构和热处理状态等。

在选择焊接方法时,需要根据材料的特性和要求,合理选择合适的焊接工艺,以保证焊接接头的质量和性能。

镁铝异种金属焊接的若干方面阐述1 概述进入21世纪以后,资源和环境的平衡以及可持续发展已经成为人类的首要问题,节能和环保已经成为现代产业的突出特点。

镁合金作为目前世界上最轻的金属工程结构材料,具有密度低、比强度和比刚度高、阻尼减振降噪能力强、电磁屏蔽性能优异、抗辐射、切削加工和热成型性好、可焊接,对碱、煤油、汽油和矿物油具有化学稳定性,易于回收利用等优点。

镁合金在汽车、摩托车等交通工具、仪器仪表、电子电器、化工冶金、航空航天、国防军工等领域获得了广泛的应用。

镁合金作为一种结构材料,在工程实际应用上就要考虑其连接的问题,焊接是最常用的连接方法。

镁合金自身特性决定了焊接性能较差,难以实现可靠连接。

目前镁合金焊接技术已成为了一个世界性的技术问题。

铝合金具有比强高、延展性好、导电性好、抗腐蚀性好,又便于回收再利用等特点,在很大程度上满足了现代工业对轻质、高强、节能方面的要求,特别是航空航天、汽车制造等行业,铝合金已经成为应用最广泛的有色金属。

铝合金作为应用广泛的轻金属其主要的连接技术是焊接,并且对常规焊接方法的研究已经比较成熟。

镁和铝作为两种最具有应用前景的有色轻金属,对它们交叉使用的研究是十分必要的,如果要实现镁/铝异种金属结构的有效连接,焊接将成为其主要的连接方法。

这样也会扩大镁合金、铝合金结构件在高新技术领域的应用。

2 镁/铝异种金属的焊接特点在镁/铝异种金属的焊接过程中往往存在熔化和结晶的过程,而且生成的金属间化合物会对接头性能产生关键性的影响。

镁/铝异种金属的焊接特点主要有下面的几点:(1)镁和铝极易氧化。

Mg和Al均属于活泼金属,很容易与氧结合形成MgO 和Al2O3氧化膜,尤其是Al2O3结构致密且熔点很高(2050℃),很难将其去除。

这不仅阻碍两种金属的连接,而且使接头区容易产生夹杂、裂纹等缺陷,使接头结合性能变差。

(2)镁和铝液态时相互溶解度小。

由于镁是密排六方结构,铝是面心立方结构,两者晶体结构的不同是两者之间相互溶解度差的主要原因之一。

镁Mg镁的密度小,易于燃烧,这是由于它的物理、化学性质所决定的。

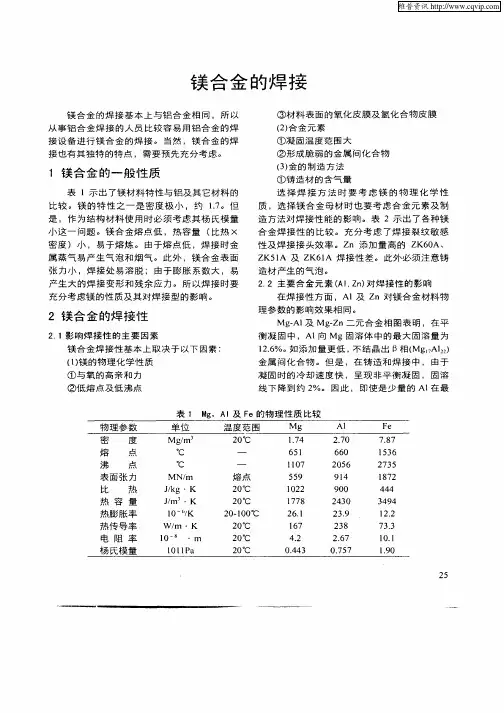

20℃时金属镁的密度是1.738g/cm3,液态金属镁的密度为1.58g/cm3;在标准大气压下,金属镁的熔点是(650±1)℃,沸点为1090℃。

在空气中加热时,金属镁在632℃~635℃开始燃烧。

因此决定了镁的制备及合金冶炼工艺比较复杂。

工业用镁的纯度可达到99.9%,但是纯镁不能用作结构材料,在纯镁中加入铝、锌、锂、锰、锆和稀土等元素形成的镁合金具有较高的强度,可以作为结构材料广泛应用。

镁合金材料具有以下优点:(1)重量轻镁合金比重在所有结构用合金中属于最轻者,它的比重为铝合金的68%,锌合金的27%,钢铁的23%,它除了做3C产品的外壳、内部结构件外,还是汽车、飞机等零件的优秀材料。

(2)比强度、比刚度高镁合金的比强度明显高于铝合金和钢,比刚度与铝合金和钢相当,而远远高于工程塑料,为一般塑料的10倍。

(3)耐振动性好在相同载荷下,减振性是铝的100倍,钛合金的300~500倍。

(4)电磁屏蔽性佳3C产品的外壳(手机及电脑)要能够提供优越的抗电磁保护作用,而镁合金外壳能够完全吸收频率超过100db的电磁干扰。

(5)散热性好一般金属的热传导性是塑料的数百倍,镁合金的热传导性略低于铝合金及铜合金,远高于钛合金,比热则与水接近,是常用合金中最高者。

(6)质感佳镁合金的外观及触摸质感极佳,使产品更具豪华感。

(7)可回收性好只要花费相当于新料价格的4%,就可将镁合金制品及废料回收利用。

(8)稳定的资源提供镁元素在地壳中的储量居第八位,大部分的镁原料自海水中提炼,所以它的资源稳定、充分。

镁合金压力铸造的优点有:高的生产率;高精度;好的表面质量;精细的铸件晶粒;可压铸薄壁和复杂结构的产品。

0.6mm厚度镁合金压铸和铝合金压铸相比:生产率高50%;可使用钢模,延长服务寿命;更低的潜热,节省能量;好的机加工性;模具成本节省50%;熔体具有更高的流动性。

镁合金冷金属过渡(CMT )焊接技术研究现状及进展张效宾(吉林工业职业技术学院化工机械系吉林吉林132013)摘要:介绍了传统镁合金焊接方法存在的问题,阐述了CMT (冷金属过渡)技术与传统熔滴短路过渡技术的区别及CMT 焊接技术的特点,综述了镁合金CMT 焊接过程和镁合金与异种金属(镁-铝、镁-钢、镁-钛、镁-铜)的CMT 焊接过程。

指出利用CMT 焊接技术连接镁合金薄板时,焊缝成形良好;在与异种金属的CMT 焊接时,焊缝金属普遍存在金属间化合物,削弱了焊缝的力学性能。

最后对镁合金CMT 焊接技术的发展作了展望。

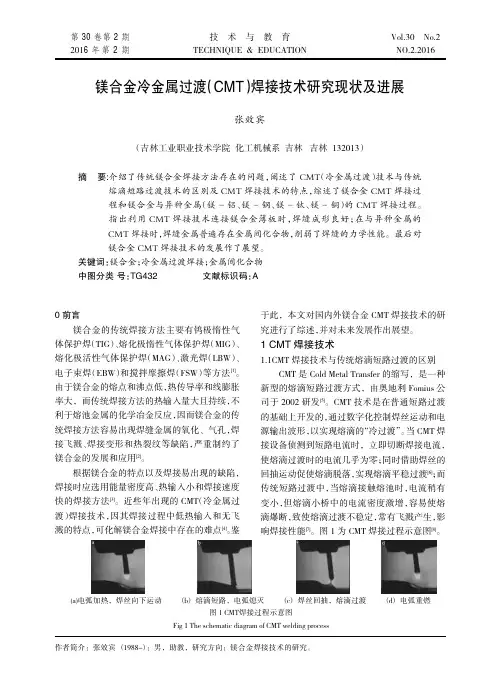

关键词:镁合金;冷金属过渡焊接;金属间化合物中图分类号:TG432文献标识码:A0前言镁合金的传统焊接方法主要有钨极惰性气体保护焊(TIG )、熔化极惰性气体保护焊(MIG )、熔化极活性气体保护焊(MAG )、激光焊(LBW )、电子束焊(EBW )和搅拌摩擦焊(FSW )等方法[1]。

由于镁合金的熔点和沸点低,热传导率和线膨胀率大,而传统焊接方法的热输入量大且持续,不利于熔池金属的化学冶金反应,因而镁合金的传统焊接方法容易出现焊缝金属的氧化、气孔,焊接飞溅、焊接变形和热裂纹等缺陷,严重制约了镁合金的发展和应用[2]。

根据镁合金的特点以及焊接易出现的缺陷,焊接时应选用能量密度高、热输入小和焊接速度快的焊接方法[3]。

近些年出现的CMT (冷金属过渡)焊接技术,因其焊接过程中低热输入和无飞溅的特点,可化解镁合金焊接中存在的难点[4]。

鉴于此,本文对国内外镁合金CMT 焊接技术的研究进行了综述,并对未来发展作出展望。

1CMT 焊接技术1.1CMT 焊接技术与传统熔滴短路过渡的区别CMT 是Cold Metal Transfer 的缩写,是一种新型的熔滴短路过渡方式,由奥地利Fomius 公司于2002研发[5]。

CMT 技术是在普通短路过渡的基础上开发的,通过数字化控制焊丝运动和电源输出波形,以实现熔滴的“冷过渡”。

各种金属材料的焊接特点及其热处理工艺焊接是一种将两个或多个金属材料通过熔化或变形并在熔融金属之间形成接头的加工方式。

在焊接过程中,金属材料经历了高温和冷却的过程,从而影响了焊接接头的性能和组织结构。

不同金属材料具有不同的焊接特点和热处理工艺。

下面将分别介绍常见金属材料的焊接特点及其热处理工艺。

1.钢材焊接特点及热处理工艺:钢材是最常见的金属材料之一,具有良好的可焊性。

其焊接特点如下:(1)钢材容易氧化,焊接时需要保护气体或保护剂以防止氧化。

(2)焊接速度快,热影响区较小,易形变。

(3)钢材焊接后易产生残余应力和变形。

钢材的热处理工艺包括退火、正火和淬火等。

退火可以减轻焊接残余应力,正火可提高焊接接头的硬度和强度,淬火可增加焊接接头的硬度。

2.铝材焊接特点及热处理工艺:铝材具有良好的导热性和导电性,但其可焊性较差。

其焊接特点如下:(1)容易产生氧化膜,焊接前需要对焊缝进行预处理。

(2)焊接速度快,热影响区较小。

(3)铝材焊接后容易产生变形。

铝材的热处理工艺主要包括固溶处理和时效处理。

固溶处理可使铝材中的合金元素均匀溶解,时效处理可提高焊接接头的硬度和强度。

3.铜材焊接特点及热处理工艺:铜材具有良好的导热性和导电性,但其可焊性较差。

其焊接特点如下:(1)容易产生氧化膜,焊接前需要对焊缝进行预处理。

(2)焊接速度较慢,热影响区较大。

(3)铜材焊接后容易产生变形和裂纹。

铜材的热处理工艺主要包括退火和时效处理。

退火可减轻焊接接头的残余应力,时效处理可提高焊接接头的硬度和强度。

4.镁合金焊接特点及热处理工艺:镁合金具有轻质高强度的特点,但其可焊性较差。

其焊接特点如下:(1)容易产生氧化膜,焊接前需要对焊缝进行预处理。

(2)焊接速度快,热影响区较小。

(3)焊接时易燃,需要采取安全措施。

镁合金的热处理工艺主要包括固溶处理和时效处理。

固溶处理可提高镁合金的强度和耐腐蚀性,时效处理可进一步提高焊接接头的硬度和强度。

镁合金焊接技术研究进展摘要:针对镁合金焊接的特点及存在的问题,介绍了镁合金钨极惰性气体保护焊、、电子束焊、激光焊、搅拌摩擦焊的焊接特点及其现在的研究状况,对镁合金焊接技术的发展进行了展望。

关键词:镁合金,焊接技术,未来展望Research progress on Welding Technology of Magnesium AlloyWu DanJiangsu University of technology 12110114Abstract: Aiming at the characteristics of magnesium alloys welding and the existing problems, the welding methods are introduced such as tungsten inert gas welding, metal inert gas welding, electron beam welding and friction stir welding. At the end, the development trend of magnesium alloy welding is viewed.Key words:magnesium alloy; welding technology; future development0前言镁合金的密度比纯镁稍高,在1.75~1.90g/cm3之间。

镁合金作为最轻的金属结构材料,具有良好的生物兼容性,优异的工艺性能和耐腐蚀性能,且具有高比强度、比刚度和优异的导热、减震、电磁屏蔽等性能,在减重和节能方面具有独特的优势,近年来开始替代铝材和钢铁,在交通工具、电子通讯、民用家电、航空航天、国防军工等领域广泛应用,是当今世界发展最快的轻合金,被誉为“21 世纪绿色工程材料”。

[1-6]镁合金作为一种结构材料,在工程实际应用上就要考虑其连接的问题,焊接是最常用的连接方法。

镁合金工作总结

镁合金是一种轻质高强度的金属材料,具有良好的机械性能和耐腐蚀性能,因

此在航空航天、汽车制造、电子产品等领域得到了广泛的应用。

在镁合金工作中,我们需要充分了解其特性和加工工艺,以确保产品质量和生产效率。

首先,镁合金具有较高的比强度和比刚度,同时具有良好的耐热性和耐腐蚀性,因此适用于制造高强度、轻质的零部件。

在工作中,我们需要根据具体的应用需求选择合适的镁合金材料,并结合其特性进行合理的设计和加工。

其次,镁合金的加工工艺相对复杂,需要特殊的设备和工艺技术。

在镁合金工

作中,我们需要严格控制加工温度、速度和润滑条件,以避免材料的变形和表面质量的损坏。

此外,还需要注意防止镁合金在加工过程中产生火花和粉尘,以确保工作环境的安全和卫生。

另外,镁合金的焊接和表面处理也是工作中需要重点关注的问题。

由于镁合金

的化学性质较活泼,容易与氧化物反应,因此在焊接和表面处理过程中需要采取特殊的措施,以保证接头的质量和表面的光洁度。

总的来说,镁合金工作需要我们对材料特性和加工工艺有深入的了解,以确保

产品质量和生产效率。

只有不断学习和实践,我们才能更好地应用镁合金材料,为各个领域的发展做出更大的贡献。

毕业设计(论文)镁和镁合金的焊接工艺 焊接技术及自动化11G51218刘东洵 赵丽玲 2014 年 06 月 06 日题 目专 业班级学号 姓 名 指导教师目录1绪论 (4)2课题的背景 (5)3材料介绍 (6)4激光焊接技术 (7)1)同种镁合金的激光焊接 (7)2)镁合金与铝合金的激光焊接 (7)5等离子弧焊技术 (8)1)同种镁合金的变极性等离子弧焊 (8)2)镁合金的变极性等离子弧缝焊 (9)6低能耗激光诱导增强电弧复合焊接技术 (9)1)同种镁合金板材的焊接 (9)2)同种镁合金薄板的焊接 (10)3)异种镁合金板材的焊接 (10)4)镁合金与钢异种金属的焊接 (11)7活性焊接技术 (12)1) 镁合金活性焊接 (12)2) 镁合金活性焊丝填丝焊接 (12)8熔化胶接焊焊接技术 (13)141) 镁合金等离子弧胶接焊2) 镁合金与铝合金的激光胶接焊 (14)9镁合金与铝合金的扩散焊接技术 (15)10镁合金焊接接头电弧喷涂防护技术 (16)11镁合金焊接技术的应用及展望 (17)12结论 (18)13参考文献 (19)14致谢 (20)1.绪论近10年来,由于受到能源节约以及环境保护的巨大推动,镁合金及其焊接技术的发展比任何时期都快,从焊接方法、焊接材料到焊接设备等方面都不断有新的突破,为镁合金焊接生产向优质、高效、低成本的方向发展提供了前所未有的良好条件,并大大促进了镁合金的产业化进程。

镁合金由于其自身的物理化学特点,导致其焊接有很大困难,满意的焊接质量不易获得镁合金的结晶温度区大,易于产生热裂纹;镁的沸点低,温度进一步升高后,其蒸气压比在相同温度下的铝合金要高4-5倍,因而焊接时温度一旦过高,镁会气化,产生爆炸形成飞溅;镁对氧的亲和力大,其氧化物密度较大,而容易形成夹杂;镁在接近熔化温度时,能与空气中的氮强烈化合生成脆性的镁的氮化物,显著降低接头力学性能;因此,实现镁合金优质焊接是比较困难的,在焊接时容易产生裂纹、气孔、飞溅等缺陷。

铝镁系列铝合金的焊接性

铝镁系列铝合金焊接性一直是铝焊接行业内最具挑战性且最重要的话题。

其重要性在于,它是铝焊接行业中高复杂度应用产品的重要构成部分。

因此,铝镁系列铝合金焊接性研究是有必要的。

首先,要了解铝镁系列铝合金的性质,影响其焊接性的因素就水平的多,其中包括合金的体系,添加元素的种类和数量,复合构成,金属浸润方式,表面清洁度,焊接参数,焊条结构等。

其次,为了提高铝镁系列铝合金的焊接性能,可以采用合理的焊接方式和有效技术措施来改善铝镁合金的焊接性能,例如使用合适的焊条,改善表面清洁度,采用合理的焊接工艺参数,采用恰当的焊接机器,控制溶剂和气体成分,以及采用激光闪烁焊接等方式。

再次,应该采取合理的工艺措施,减少铝镁系列铝合金焊接过程中紊流的影响,如采取低温焊接、采用适当的焊条体系、选择恰当的焊工参数以及采用加固措施以及控制焊接速度等。

最后,应采用合理的焊接结构来满足工程实际应用需求。

如,采用肩膀接头结构、T接头结构等,考虑合理的支

承结构以减少热循环,确保焊缝加工质量达到设计要求。

以上就是铝镁系列铝合金焊接性的研究内容,其主要方法包括理论分析和实验研究,根据具体要求选择最佳的材料、焊接技术及机器。

当然,为了达到预期的效果,还需要充分的经验参数,不断的改进和升级。

总而言之,铝镁系列铝合金焊接性研究主要是研究合金性质、研究影响焊接性能的因素、采取合理的焊接技术措施、改善焊缝性能以及采用恰当的焊接结构,以提高铝镁系列铝合金的焊接性能。

由此可见,铝镁系列铝合金的焊接性研究具有重要的学术及应用价值。

现阶段我司可以供应的挤压型材为宽度最大660毫米,厚度0.5~4mm的管材,在经过展板,压平处理成为板材。

公司Az31B的棒材货存不足这类合金属镁-铝-锌系镁合金,其主要特性是:1、强度高,可热处理强化。

2、铸造性能良好。

3、耐蚀性较差,合金的应力腐蚀破裂倾向较大。

4、可加工性良好。

5、热塑性以AZ40M、AZ41M合金为佳,可加工成板材、棒材、锻件等各种镁材;合金热塑性较低,主要用做挤压件和锻材。

6、AZ40M、AZ41M合金焊接性较好,可气焊和氩弧焊;AZ61M合金的焊接性低;AZ82M合金焊接性尚好,但需进行消除应力退火。

公司主营MnE21棒材这类合金属镁-锰系镁合金,其主要特性是:1、强度较低,但有良好的耐蚀性;在镁合金中,它的耐蚀性能最好,在中性介质中,无应力腐蚀破裂倾向。

2、室温塑性较低,高温塑性高,可进行轧制、挤压和锻造。

3、不能热处理强化。

4、焊接性能良好,易于用气焊、氩弧焊、电焊等方法焊接。

5同纯镁一样,镁-锰系镁合金有良好的可加工性,和M2M合金比较,ME21合金的强度较高,且有较好的高温性能。

1、化学成分元素Mg Mn Ce Fe Cu Si Al Zn Ni 所有杂质含量含量% 余量 1.6-2.0 0.6-1.0 ≤0.005 ≤0.008 ≤0.01 ≤0.015 ≤0.015 ≤0.001 ≤0.05 性能:耐腐蚀2、物理性能项目性能参数拉伸纵向横向屈服强度抗拉强度延伸率屈服强度抗拉强度延伸率>90MPa >200Mpa >15% >150Mpa >220Mpa >4%金相晶粒度<30微米粗糙度Rz≤10微米,Rmax≤20微米(公司目前30%的产品能达到前一标准,其他粗糙度都在Rz≤15微米,Rmax≤35微米这一范围)密度 1.78g/cm3不同规格型号的镁板,需要不同的模具和挤压机,0.5mm的板材我们使用1800T的挤压机,您参考一下,给我们贵公司所需的具体规格型号,我可以让技术质量部的也参与探讨下,希望和贵公司进一步合作的。

各种金属材料的焊接难易程度焊接是一种将金属材料通过热加工和冷却等方法连接起来的工艺。

不同的金属材料由于其化学成分、物理性质和结构特点的不同,其焊接难易程度也不尽相同。

下面将主要介绍各种金属材料的焊接难易程度。

1.铜及铜合金的焊接难易程度较高。

由于铜的热导率较高,导致焊接过程中焊接接头温度迅速升高,容易引起过热和氧化。

因此,在焊接铜和铜合金时,需要严格控制焊接参数,如预热温度、焊接电流和焊接速度等,以避免焊接接头出现开裂和氧化等问题。

2.铁及铁合金的焊接难易程度中等。

铁及铁合金的焊接广泛应用于各个领域,如汽车、造船、建筑等。

焊接铁及铁合金主要有氩弧焊、MIG/MAG焊和电焊等方法。

然而,铁及铁合金的焊接也存在着一些难点,如焊接过程中易产生裂纹、气孔和夹渣等缺陷。

因此,在焊接铁及铁合金时,需要选择合适的焊接材料、控制焊接参数,并在焊接表面进行预处理等,以确保焊接质量。

3.铝及铝合金的焊接难易程度相对较高。

铝及铝合金的熔点较低,导致焊接时易熔,焊接接头没有固相组织,容易产生裂纹等问题。

此外,铝及铝合金的氧化膜在高温下难以消除,容易引起气孔、夹渣等缺陷。

因此,在焊接铝及铝合金时,需要选择合适的焊接方法,如氩弧焊、TIG焊等,并加强气体保护、表面清洁等措施,以提高焊接质量。

4.不锈钢的焊接难易程度较高。

不锈钢具有良好的耐腐蚀性和机械性能,广泛应用于食品、化工等领域。

然而,不锈钢的焊接难度较大,主要是由于其含有较高的铬、镍等合金元素,熔点较高,热传导性能差,焊接时易产生热变形、裂纹等问题。

此外,不锈钢焊接还容易产生气孔、沟渣等缺陷。

因此,在焊接不锈钢时,需要采取适当的预热措施、选择合适的焊接方法,并加强气体保护、控制焊接过程中的热输入等,以提高焊接质量。

5.镁及镁合金的焊接难易程度相对较高。

镁具有低密度、高比强度等优点,广泛应用于航空、汽车等领域。

然而,镁及镁合金的焊接难度较大,主要是由于其易氧化、熔点低,焊接时容易生成更多的热和气体等问题。

镁及镁合金的焊接性。

⑴粗晶镁的熔点仅为651℃,导热快,焊接时要用大功率热源,所以焊缝及热影响区金属易产生过热和晶粒长大。

⑵氧化和蒸发镁的氧化性极强,在焊接高温下,易形成氧化镁(MgO),MgO熔点高达2500℃,且密度大(3.2g/cm3),在熔池中易形成细小片状的固态夹渣。

在高温下,镁还容易和空气中的氮化合成镁的氮化物,使接头性能变坏。

镁的沸点不高,仅为1100℃,因此在电弧高温下很易蒸发。

⑶热应力镁及镁合金的线膨胀系数约为钢的2倍(铝的1.2倍),所以焊接时产生较大的热应力,增加产生裂纹的倾向和加大焊件变形。

⑷热裂纹镁容易和一些合金元素如Cu、Al、Ni等形成低熔点共晶(如Mg-Cu共晶熔点为480℃,Mg-Al共晶熔点为430℃,Mg-Ni共晶熔点为508℃)所以热裂纹倾向较大。

⑸气孔氢在镁中的溶解度随着温度的降低而急剧减少,因此焊缝中易产生气孔。