挤出成型 (下)..

- 格式:ppt

- 大小:416.50 KB

- 文档页数:16

挤出成型法名词解释

挤出成型法是一种常见的塑料加工方法,也被称为挤塑或挤压成型。

它是利用

挤出机将熔化的塑料物料通过模具挤出,使其成型为所需的截面形状。

这种方法在塑料加工领域应用广泛,可以生产出各种形状复杂的塑料制品,如管材、板材、型材等。

挤出成型法的工作原理是通过将塑料颗粒或粉末加热熔化,然后将熔化的塑料

物料送入挤出机的螺杆筒内。

在螺杆的旋转作用下,熔化的塑料物料被压缩、混合、加热,最终在机筒出口处通过模具挤出,形成所需的截面形状。

挤出机通常由进料装置、加热装置、螺杆和机筒、模具、冷却装置等部件组成。

挤出成型法具有生产效率高、成型精度高、生产成本低等优点。

它适用于生产

各种截面形状的塑料制品,且可以通过更换模具实现生产不同形状和尺寸的产品。

此外,挤出成型法生产的制品表面光滑、一致性好,可以满足各种工业和民用领域的需求。

在挤出成型法中,塑料的选择、挤出机的参数调节、模具设计等因素都会影响

成型制品的质量和性能。

因此,在实际生产中,需要根据具体的产品要求和生产条件,合理选择塑料材料、挤出机型号和参数,设计合理的模具,确保生产出符合要求的塑料制品。

总的来说,挤出成型法是一种常用的塑料加工方法,具有广泛的应用前景。

通

过不断的技术改进和创新,挤出成型法将能够更好地满足不同行业的生产需求,为塑料制品的生产和应用提供更加便捷、高效的解决方案。

主要塑料成型方法

主要塑料成型方法包括以下几种:

1. 注塑成型(Injection Molding):将熔化的塑料通过高压注入到模具中,冷却后形成所需的塑件。

2. 吹塑成型(Blow Molding):将熔化的塑料放在膨胀模具中,在内部加气压力,使塑料贴合模具壁冷却,形成薄壁容器。

3. 挤出成型(Extrusion):将熔化的塑料通过挤压机的螺杆,通过挤出口挤压成带孔的连续型塑料制品。

4. 压塑成型(Compression Molding):将熔化的塑料放入加热后的模具中,然后通过压力使塑料填充模具,冷却后形成塑件。

5. 真空成型(Vacuum Forming):将热塑性塑料片加热软化,放在模具上方,然后用真空吸引将塑料吸附到模具上的负模形状上,形成塑件。

6. 旋转成型(Rotational Molding):将粉末或液态塑料放入旋转模具中,通过旋转模具使塑料均匀粘附于模具内壁,冷却后形成产品。

7. 压膜成型(Thermoforming):将热塑性塑料片加热软化,放在模具上方,

然后用压力将塑料与模具上的正模形状贴合,冷却后形成塑件。

这些塑料成型方法在不同的应用领域有着各自特点和适用性,被广泛应用于塑料制品的生产中。

挤出成型的原理和工艺流程

挤出成型是一种常见的塑料加工工艺,通过将加热熔化的塑料挤压至模具中,使其快速冷却凝固并形成所需产品。

本文将介绍挤出成型的原理和工艺流程。

原理

挤出成型的原理基于塑料的热塑性特性,塑料在一定温度下能够熔化并具有流动性。

在挤出机中,塑料颗粒被加热熔化成为熔体,然后通过螺杆将熔体加压,推动熔体流经模具口向外挤出。

随着熔体在模具中迅速冷却,最终形成固化的塑料制品。

工艺流程

1.塑料颗粒加料:首先将塑料颗粒放入挤出机的料斗中,经过加热系统加热,使其

熔化成为熔体。

2.挤出过程:熔化的塑料经过螺杆的推动,被压入模头中,经过交变的高压和高温

使得熔体形成流态,流经挤出模的成型孔。

3.冷却固化:熔体在挤出口挤压而出后,迅速接触冷却水或风冷,使其迅速冷却凝

固。

4.切割成型:冷却后的塑料制品经过切割装置,按照所需长度进行切割,最终形成

成型的塑料制品。

工艺优势

挤出成型具有以下优点:

•高效率:生产速度快,生产成本相对较低。

•适用性广泛:可以加工各种形状和规格的塑料制品。

•制品质量稳定:产品表面光滑,尺寸精确。

•生产自动化程度高:无需过多人工干预,生产稳定可靠。

应用领域

挤出成型广泛应用于塑料制品生产行业,如管道、板材、型材、薄膜、包装材料等领域。

其高效率、高质量的特点使其成为塑料制品生产中不可或缺的一环。

总的来说,挤出成型作为一种常见的塑料加工工艺,通过简单高效的操作流程,可以生产出质量稳定的塑料制品,在工业生产中发挥着重要作用。

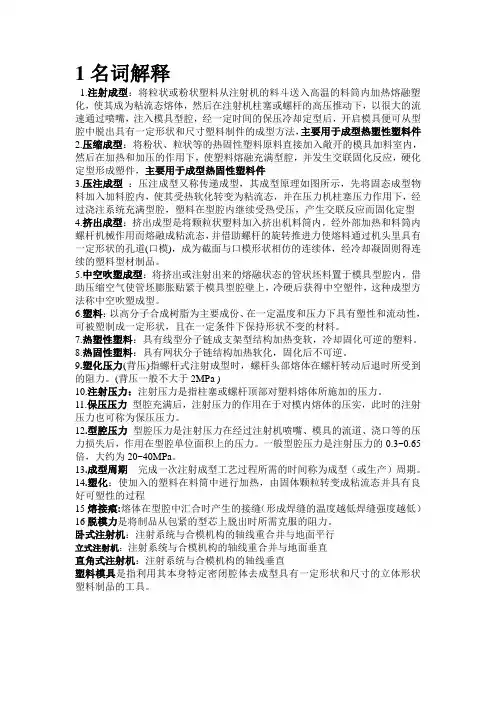

1名词解释1.注射成型:将粒状或粉状塑料从注射机的料斗送入高温的料筒内加热熔融塑化,使其成为粘流态熔体,然后在注射机柱塞或螺杆的高压推动下,以很大的流速通过喷嘴,注入模具型腔,经一定时间的保压冷却定型后,开启模具便可从型腔中脱出具有一定形状和尺寸塑料制件的成型方法,主要用于成型热塑性塑料件2.压缩成型:将粉状、粒状等的热固性塑料原料直接加入敞开的模具加料室内,然后在加热和加压的作用下,使塑料熔融充满型腔,并发生交联固化反应,硬化定型形成塑件,主要用于成型热固性塑料件3.压注成型:压注成型又称传递成型,其成型原理如图所示,先将固态成型物料加入加料腔内,使其受热软化转变为粘流态,并在压力机柱塞压力作用下,经过浇注系统充满型腔,塑料在型腔内继续受热受压,产生交联反应而固化定型4.挤出成型:挤出成型是将颗粒状塑料加入挤出机料筒内,经外部加热和料筒内螺杆机械作用而熔融成粘流态,并借助螺杆的旋转推进力使熔料通过机头里具有一定形状的孔道(口模),成为截面与口模形状相仿的连续体,经冷却凝固则得连续的塑料型材制品。

5.中空吹塑成型:将挤出或注射出来的熔融状态的管状坯料置于模具型腔内,借助压缩空气使管坯膨胀贴紧于模具型腔壁上,冷硬后获得中空塑件,这种成型方法称中空吹塑成型。

6.塑料:以高分子合成树脂为主要成份、在一定温度和压力下具有塑性和流动性,可被塑制成一定形状,且在一定条件下保持形状不变的材料。

7.热塑性塑料:具有线型分子链成支架型结构加热变软,冷却固化可逆的塑料。

8.热固性塑料:具有网状分子链结构加热软化,固化后不可逆。

9.塑化压力(背压)指螺杆式注射成型时,螺杆头部熔体在螺杆转动后退时所受到的阻力。

(背压一般不大于2MPa )10.注射压力:注射压力是指柱塞或螺杆顶部对塑料熔体所施加的压力。

11.保压压力型腔充满后,注射压力的作用在于对模内熔体的压实,此时的注射压力也可称为保压压力。

12.型腔压力型腔压力是注射压力在经过注射机喷嘴、模具的流道、浇口等的压力损失后,作用在型腔单位面积上的压力。

挤出成型的基本过程

挤出成型是一种将熔融的塑料通过挤出机挤压通过模具产生特定形状的塑料制品的加工方法。

其基本过程如下:

1. 塑料颗粒进料:将预先准备好的塑料颗粒放入挤出机的进料口。

2. 加热熔融:进料后,挤出机的加热器加热塑料颗粒,使其熔化成为流动的熔体。

3. 挤出:熔融的塑料熔体经过压力螺杆的推动,被挤压出挤出机的挤出口,并进入模具。

4. 成型:熔融的塑料熔体进入模具后,受到模具的形状限制,通过模具的空腔形成所需的产品形状。

5. 冷却:挤出后的熔融塑料经过模具冷却水或其他冷却方式,使其快速冷却并固化为固态。

6. 切断:冷却固化的塑料制品经过切割装置切断成所需的长度。

7. 收集和包装:切断好的塑料制品通过输送机或人工收集,然后进行包装,以便进行储存和运输。

以上是挤出成型的基本过程,具体的生产过程还可能涉及其他的工序和步骤,以满足不同产品的要求。

挤出成型原理及工艺挤出成型是一种广泛应用于塑料成型的方法,适用于热塑性塑料和部分热固性塑料。

它可以用于制造各种塑料管材、棒材、板材、电线电缆和异形截面型材等,还可以用于塑料的着色、造料和共混等。

挤出模具是保证塑件成型质量的决定性因素,主要由机头和定型装置两部分组成。

挤出成型的原理是将粒状或粉状塑料加入料斗中,在挤出机旋转螺杆的作用下,加热的塑料沿螺杆的螺旋槽向前方输送。

在此过程中,塑料不断地接受外加热和螺杆与物料之间、物料与物料之间及物料与料筒之间的剪切磨擦热,逐渐熔融呈粘流态,然后在挤压系统的作用下,塑料熔体通过具有一定形状的挤出模具(机头)口模以及一系列辅助装置(定型、冷却、牵引、切割等装置),从而获得截面形状一定的塑料型材。

挤出成型的特点是生产过程连续,可以挤出任意长度的塑件,生产效率高;模具结构简单,制造维修方便,投资少、收效快;塑件内部组织均衡紧密,尺寸比较稳定准确;适应性强,除氟塑料外,所有的热塑性塑料都可采用挤出成型,部分热固性塑料也可采用挤出成型。

热塑性塑料的挤出成型工艺过程可分为三个阶段。

第一阶段是塑料原料的塑化,塑料原料在挤出机的机筒温度和螺杆的旋转压实及混合作用下,由粉准或粒状变成粘流态物质。

第二阶段是成型,粘流态塑料熔体在挤出机螺杆螺旋力的推动作用下,通过具有一定形状的机头口模,得到截面与口模形状一致的连续型材。

第三阶段是定型,通过适当的处理方法,如定径处理、冷却处理等,使已挤出的塑料连续型材固化为塑件。

挤出成型是一种常见的制造塑料制品的方法。

在这个过程中,粒状塑料是主要使用的原料,而粉状塑料则很少使用。

这是因为粉状塑料含有较多的水分,会影响成型的顺利进行,同时也会影响塑件的质量,例如出现气泡、表面灰暗无光、皱纹、流浪等问题。

因此,在成型之前需要进行干燥处理,将原料的水分控制在0.5%以下。

同时,还要尽可能除去塑料中存在的杂质。

在挤出成型过程中,需要将挤出机预热到规定温度后,启动电机带动螺杆旋转输送物料,并向料筒中加入塑料。

挤出成型原理及工艺挤出成型是目前比较普遍的塑料成型方法之一,适用于所有的热塑性塑料及部分热固性塑料,可以成型各种塑料管材,棒材,板材、电线电缆及异形截面型材等,还可以用于塑料的着色、造料和共混等。

挤出型材的质量取决于挤出模具,挤出模具主要是由机头和定型装置两部分组成,其结构设计的合理性是保证塑件成型质量的决定性因素。

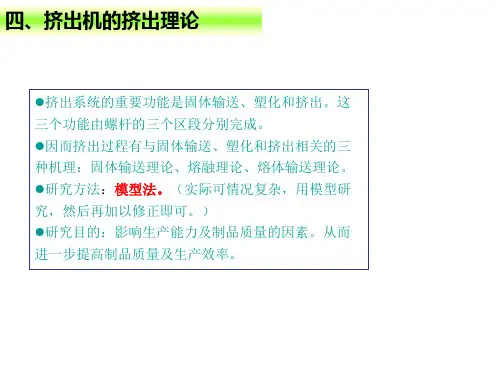

一挤出成型原理及特点1.挤出成型原理挤出成型主要用于成型热量性塑料,其成型原理如图2-4所示(以管材的挤出为例)。

首先将粒状或粉状塑料加入料斗中,在挤出机旋转螺杆的作用下,加热的塑料沿螺杆的螺旋槽向前方输送。

在此过程中,塑料不断地接受外加热和螺杆与物料之间、物料与物料之间及物料与料筒之间的剪切磨擦热,逐渐熔融呈粘流态,然后在挤压系统的作用下,塑料熔体通过具有一定形状的挤出模具(机头)口模以及一系列辅助装置(定型、冷却、牵引、切割等装置),从而获得截面形状一定的塑料型材。

图2-4挤出成型原理1-挤出机料筒;2-机头;3-定径装置;4-冷却装置;5-牵引装置;6-塑料管;7-切割装置2.挤出成型特点挤出成型所用的设备为挤出机,结构比较简单,操作方便,应用非常广泛,所成型的塑件均为具有恒定截面形状的连续型材。

挤出成型的特点如下:1)生产过程连续,可以挤出任意长度的塑件,生产效率高。

2)模具结构也较简单,制造维修方便,投资少、收效快。

3)塑件内部组织均衡紧密,尺寸比较稳定准确。

4)适应性强,除氟塑料外,所有的热塑性塑料都可采用挤出成型,部分热固性塑料也可采用挤出成型。

变更机头口模,产品的截面形状和尺寸可相应改变,这样就能生产出各种不同规格的塑件。

二挤出成型工艺热塑性塑料的挤出成型工艺过程可分为三个阶段。

第一阶段是塑料原料的塑化塑料原料在挤出机的机筒温度和螺杆的旋转压实及混合作用下,由粉准或粒状变成粘流态物质。

第二阶段是成型粘流态塑料熔体在挤出机螺杆螺旋力的推动作用下,通过具有一定形状的机头口模,得到截面与口模形状一致的连续型材。

挤出成型的工作原理

挤出成型是一种常见的塑料加工工艺,其工作原理主要是通过加热和加压使塑料材料软化,然后通过挤出机将软化的塑料挤出成型,最终得到所需形状的制品。

在工业生产中,挤出成型被广泛应用于生产各种塑料制品,如管材、板材、型材等。

挤出成型的过程可以简单地分为以下几个步骤:

1.塑料颗粒预处理:首先将塑料颗粒放入挤出机的料斗中,通过传送带或其他方式

将颗粒输送到挤出机内部。

2.加热和软化:当塑料颗粒被输送到挤出机内部后,通过加热系统将塑料颗粒加热

至软化温度。

软化的塑料颗粒在挤出机内部形成连续的熔融塑料。

3.挤出头与模具:挤出机将软化的塑料送入挤出头中,挤出头内部有一个或多个成

型孔,通过调整挤出头和模具的形状,可以生产出不同形状的塑料制品。

4.加压挤出:软化的塑料被送入挤出头后,通过挤出机的螺杆和加压系统对塑料进

行加压,使其通过挤出头的成型孔挤出。

5.冷却固化:挤出后的塑料制品通过空气或水冷却系统降温,使其迅速固化,并得

到最终的形状和尺寸。

通过以上步骤,挤出成型就完成了整个加工过程。

挤出成型具有以下几个特点:•高效率:挤出成型的生产效率较高,可以实现连续生产,适用于大批量生产。

•成型精度高:通过精确控制挤出机的参数,可以获得形状精密、尺寸稳定的制品。

•适用性广:挤出成型不仅适用于塑料加工,还可用于金属、橡胶等材料的加工。

总的来说,挤出成型是一种常见且实用的塑料加工工艺,通过加热和加压软化塑料,再通过挤出机挤出成型,可以生产出各种形状的塑料制品。

在工业生产中,挤出成型技术的应用范围广泛,为生产制造业带来了便利和效益。

1。

塑料挤出成型工艺流程塑料挤出成型呀,那可真是个很有趣的过程呢!一、原料准备。

咱得先说说原料这事儿。

塑料挤出成型用的原料种类可多啦,像聚乙烯、聚丙烯之类的。

这些原料得保证质量哟,要是有杂质或者受潮了,那可就麻烦大了。

就好比你做饭,食材要是不好,做出来的饭肯定也不咋地。

原料一般都是颗粒状的,就像一颗颗小珠子。

在把原料放到挤出机之前,有时候还得进行干燥处理,把里面的水分去掉,就像给它洗个澡再擦干,这样才能让它在挤出机里好好表现呢。

二、挤出机结构。

挤出机可是这个流程里的大明星。

它主要有这么几个部分。

一个是料斗,这就是原料进去的入口啦,就像小珠子们的大门。

然后是螺杆,螺杆可重要了,它就像一个大力士,在机筒里不停地旋转。

螺杆上还有不同的螺纹结构,有的地方螺纹深,有的地方螺纹浅,这就像它的小机关。

机筒呢,就像螺杆的小房子,它得给螺杆提供一个稳定的环境,让螺杆可以愉快地转动。

而且机筒还能加热呢,通过加热可以让原料变得软软的,就像把一块硬邦邦的糖加热融化一样。

三、挤出过程。

原料从料斗进到机筒里,螺杆就开始工作啦。

螺杆一转,就推着原料往前走。

这个过程中,由于机筒在加热,原料就慢慢变软,最后变成了黏黏的流体。

这个就像把面团在手里揉啊揉,越揉越软乎。

随着螺杆不断地推送,这黏黏的原料就被挤出机的模头挤出去了。

模头就像一个神奇的模具,它决定了挤出来的塑料制品的形状。

比如说,要是模头是圆形的,那挤出来的可能就是一根塑料管;要是模头是扁平的,那可能就是一块塑料板。

四、冷却定型。

刚从模头挤出来的塑料制品还是热乎乎、软趴趴的呢。

这时候就得赶紧给它冷却,让它定型。

冷却的方式有很多种,有的是用水冷却,就像给它冲个凉水澡,一下子就凉快下来,形状也固定住了。

还有的是用风冷,就像吹风扇一样,把热气吹走。

这个过程就像给刚出炉的面包赶紧降温,不然它就变形啦。

五、牵引和切割。

冷却定型后的塑料制品还得进行牵引。

牵引就像拉着它的小手,让它按照一定的速度往前走。