活性炭的制备工艺PPT精选文档

- 格式:ppt

- 大小:946.00 KB

- 文档页数:59

活性炭的制备1活性炭的制备原料 (1)2活性炭的制备方法 (1)3煤基活性炭的制备方法 (2)4煤基活性炭中的粘结剂 (3)1 活性炭的制备原料活性炭的结构特性依赖于前躯体的性质、原料的炭化、活化和化学的调整条件[22]。

选择合适的原料是影响活性炭性质的一个重要因素,活性炭可用各种类型的碳质材料来制备,来源非常广泛,大体可以分为以下几类:①有机高分子聚合物,如萨兰树脂、酚醛树脂、聚糖醇等;②植物类,主要是利用植物的坚果壳或核,如核桃壳、杏核、椰壳等;③煤及煤的衍生物,如各种不同煤化度的煤及其混合物。

原料的选择一般以低灰分、高含碳量以及尽可能低的挥发分为最佳。

较好的原料主要是煤(褐煤、长焰煤、烟煤、无烟煤)、木材、果壳。

由于煤来源广泛、价格低廉、制备工艺相对简单而应用较多。

煤的主要成分是碳,表面化学性质活泼,孔隙率高、比表面积大,其多孔结构有利于制成活性吸附材料。

在以煤为原料制备活性炭的技术开发方面,德国、日本、美国、俄罗斯和中国已做了大量的研究工作,并取得了一定成果。

2 活性炭的制备方法活性炭的制备方法主要可以分为:碳化法、活化法、碳沉积法、热收缩等方法。

碳化法是将碳质原料置于惰性气氛中,以适当的热解条件得到碳化产品的方法。

其基本原理是基于加热过程中各基团、桥键、自由基和芳环等复杂的分解聚合反应,表现为碳化产物的孔隙发展、孔径的扩大和收缩。

在碳化过程中,碳质原料中的热不稳定组分以挥发分形式脱出,从而在半焦上留下孔隙。

碳化法适用于高挥发分原料,是所有其他方法的基础。

影响碳化过程的主要因素是升温速率、碳化温度与恒温时间。

采用的升温速率一般在5〜15°C/min,碳化温度多在500〜1100°,恒温时间为0.5〜2h。

活化法是将碳质原料置于活性介质中加热平缓处理,以发展其孔径的方法。

其原理是基于碳质原料部分碳的烧失,使封闭的孔得以打开,从而使其孔隙结构得到发展,孔径大小达到所需要的范围。

活性炭知识活性炭的制备活性炭的制造活性炭的制造分为炭化和活化两个过程。

一、炭化(Carbonization) 活性炭的炭化是在缺氧及高温300-5000C的条件下,将原料热解(Pyrolysis)形成多裂孔性的炭结构体,在活性炭炭化期间,大部分的非炭元素,例如氢气,藉由原料之裂解程序而以挥发性气体产物被去除,如此炭化产物炭原子组合--芳香族环之片状结构,由于非常不规则,故会形成一些裂隙,这些裂隙将会在活化程序中,形成更发达的微孔结构。

捐卵借腹生子炭化料的显微结构图片本公司为求制高品质的活性炭,会要求其炭化料。

(charcoal),须符合下列规格:1、含炭量(Fixed Carbon):80%Min.2、挥发分(Volatile Matter):10-15%3、灰分(Ash Content):3%Max.4、水分(Moisture Content)10%Max.二、活化(Activation) 活化的目的是利用蒸气或化学物质来清除炭化过程中,积蓄在孔隙结构中的焦油物质及裂解产物及与炭原子氧化,扩大炭化料裂孔隙及创造微孔以提高孔洞体积或比表面积,产生高吸附量的活性炭。

本公司所采用活化方式,为水蒸气活化法,炭化过程中,经常会有碳氢化合物形成而附着活性炭边缘的碳原子上,堵塞了部分孔隙,进而影响其吸附能力,于热解时藉著活化作用来增加孔隙生成,此程序是将炭化产物,于高温(850-9500C)下,通以水蒸气、二氧化碳或空气与炭质做选择性的氧化,以形成微孔发达的反应生成物。

其主要反应如下:H2O+Cx→H2+CO+Cx-1 (8000-9000C) CO2+Cx→2CO+Cx-1 (8000-9000C)O2+Cx→2CO+Cx-1 (8000-9000C)O2+Cx→CO2+Cx-1 (6000C以下)活性炭价格和活性炭应用活性炭价格,每周活性炭价格,活性炭报价,优质活性炭用作空气净化的价格,椰壳活性炭价格。

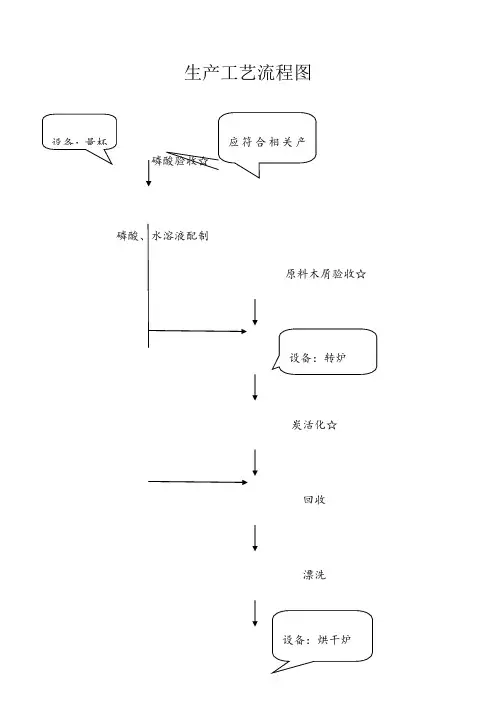

生产工艺流程图

磷酸验收☆

原料木屑验收☆

炭活化☆

回收

漂洗

脱水

干燥☆

研磨

包材验收☆ 包材消毒☆ 包装☆

入库储存

注:带“☆”为生产关键控制点

工序操作说明

产品标签

植物活性炭

原料: 木屑

使用范围:酒

用量:1g/100g

使用方法:直接添加入酒中,不可直接食用

产品标准代号:GB29215-2012 生产许可证编号:

生产日期:见包装袋封口处

保质期:密封常温保存12月

贮存条件:存放在通风阴凉干燥处,避免高温及阳光直射净含量:20kg/袋

生产商:福建省沙县青杉化工碳素有限公司

地址:福建省三明市沙县青州镇涌溪村马铺

产地:福建省.三明市

电话:

非零售。

1.煤质活性炭主流生产工艺及产污分析(1)生产工艺流程煤质活性炭生产工艺主要工序为破碎磨粉、成型、炭化、活化、成品处理等。

回转炉炭化、斯列普炉活化工艺流程是国内煤质活性炭生产的主流工艺,主要分布在宁夏、山西,约占全国煤质活性炭生产企业总数的72%。

图1 活性炭生产工艺流程图合格的原料煤入厂后,被粉碎到一定细度(一般为200目),然后配入适量黏结剂(一般为煤焦油)在混捏设备中混合均匀,然后在一定压力下用一定直径模具挤压成炭条,炭条经炭化、活化后,经筛分、包装制成成品活性炭。

(2)生产过程中的排污节点、污染物排放种类、排放方式破碎磨粉工序排放颗粒物(煤尘),排放方式主要是有组织排放。

成型工序排放颗粒物(煤尘)、挥发性有机物,多以无组织形式逸散。

炭化、活化工序排放的主要污染物为颗粒物、SO2、NO X、苯并[a]芘(BaP)、苯、非甲烷总烃(NMHC)及氰化氢(HCN),排放方式为有组织排放。

具体详见下表。

表1 煤质活性炭污染物排放方式、排放种类、行业特征污染物(3)无组织排放煤质活性炭工业生产过程无组织排放节点有混捏成型工序、煤焦油储罐区、炭化工序车间门窗处、成型料晾晒场等。

排放的污染物为挥发性有机物和一氧化碳。

污染末端治理(1)磨粉、混捏、成品筛分包装工序粉尘治理活性炭行业磨粉、混捏、成品筛分包装工序产生粉尘污染,磨粉工序生产设备内产生的粉尘经旋风除尘器及布袋除尘器收集,并作为原料回用,除尘效率98%以上。

新建和大型企业成品筛分包装工序有回收设施回收,规模较小企业存在无组织排放现象。

混捏工序无组织废气无处理措施,通过标准制定,引导企业治理后排放。

(2)炭化炉尾气治理炭化炉尾气主要化学组成是焦油蒸汽、CH4、H2、CO、N2、CO2、O2及沥青烟等,大部分为可燃或助燃气体,可回收利用。

焚烧法是把炭化尾气引入焚烧炉内在高强转化燃烧的情况下,使之转化为CO2、H2O等高温气体,高温气体的热能又用于余热锅炉产生蒸汽。