MEMS圆片气密封装工艺规范(试行)

- 格式:pdf

- 大小:113.62 KB

- 文档页数:18

MEMS玻璃粉封装纲要低温玻璃封接具有工艺简单、性能优良、封接强度高、密封效果好等优点,尤其是大批量作业使成本太大降低,是静电封接无法比拟的因此,在满足稳定性和可靠性的条件下,采用低温玻璃封接具有可观的经济效益。

然而长期以来,低温玻璃封接的主要问题是烧结层引人应力过大,造成器件的整体性能变坏。

1,材料(选取具有典型应用意义的若干中材料和配方进行试验)选择玻璃浆料时满足以下几点要求1:(1)热膨胀系数与基底材料匹配;(2)封接温度应低于基板材料的耐热极限温度;(3)浆料与基板及芯片有良好的浸润性。

实验中采用硅或者玻璃为基板材料。

考虑到Al布线,选择的玻璃焊料的封接温度应低于550度(Al—Si共熔点577度)。

对于非晶低熔点玻璃,屈服温度低,但其膨胀系数很高,不能与芯片匹配,形成良好封接。

结晶性焊料玻璃在耐热性、强度、电性能等方面比非品质焊料玻璃优越,且和组成与之类似的玻璃相比,热膨胀系数低2。

1.11选Fern公司提供的玻璃浆料,这是一种非晶态厚膜玻璃,封接温度约为450℃,热膨胀系数90×10-7/℃(与Si 26×10-7/℃以及Pyrex7740玻璃33×l0-7/℃接近).并且该玻璃浆料与si及玻璃基板均有良好的浸润性。

利用扫描电镜上的x一射线能谱仪对玻璃浆料进行得出各组分的百分比MgO:6.59wt%;A12O3:29.76wt%;SiO2:43.67wt%;PbO :19.09wt%;Zn0:0.88wt%。

评:预烧温度400℃,封接温度500℃时,实验测得的漏率值均为10-8量级,漏率检测合格率达85%,符合要求。

强度平均为15kg。

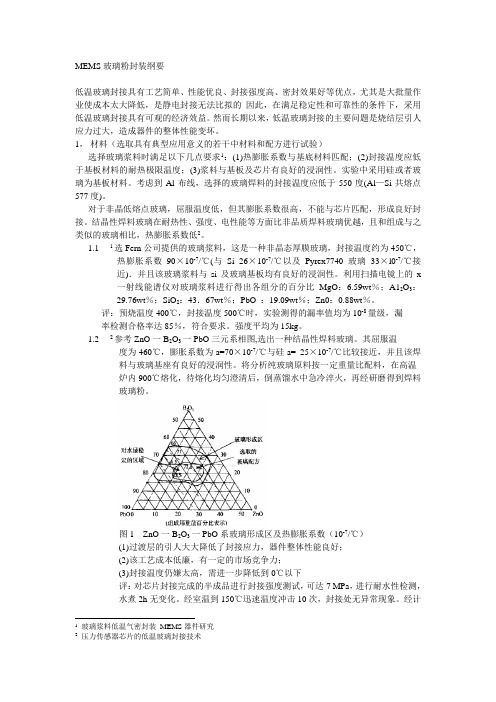

1.22参考ZnO一B2O3一PbO三元系相图,选出一种结晶性焊料玻璃。

其屈服温度为460℃,膨胀系数为a=70×10-7/℃与硅a= 25×10-7/℃比较接近,并且该焊料与玻璃基座有良好的浸润性。

将分析纯玻璃原料按一定重量比配料,在高温炉内900℃熔化,待熔化均匀澄清后,倒蒸馏水中急冷淬火,再经研磨得到焊料玻璃粉。

mems封装的工艺方法MEMS(微机电系统)是一种将微观机械与电子技术相结合的先进技术,用于制造各种微型传感器、执行器和微加工器件等。

而MEMS封装则是将制造好的MEMS器件进行保护和连接,以保证器件在实际工作环境中能够正常运行。

在MEMS封装过程中,通常会采用以下工艺方法:1. 清洗与去除表面杂质:在封装之前,必须确保MEMS器件表面干净无杂质。

使用化学清洗方法或等离子体清洗等技术,去除表面的油脂、灰尘和颗粒。

2. 封装材料选择:根据MEMS器件的特性和封装需求,选择适合的封装材料。

常见的封装材料包括塑料、玻璃、金属等。

封装材料应具备良好的热导性、机械稳定性和化学稳定性。

3. 芯片贴合与粘结:将MEMS芯片粘结到封装基底上。

这可以通过微接触技术、金属焊接或UV胶黏剂等方法实现。

贴合过程需要确保芯片位置准确,避免偏移和多余空气气泡产生。

4. 封装结构设计:根据MEMS器件的功能和使用环境,设计合适的封装结构。

封装结构应保护MEMS器件免受外部环境的影响(如温度、湿度、机械冲击等),并提供稳定的电气连接。

5. 密封封装:将MEMS芯片与封装结构完全密封,以避免外部杂质进入。

常见的密封方法包括焊接、粘结和涂覆密封材料等。

6. 引线连接:根据器件的电气连接需求,在封装结构上添加引线。

引线通常采用金属线或导线,通过焊接或金属连接等方式与芯片进行连接。

MEMS封装的工艺方法对于保护和维持MEMS器件的性能至关重要。

通过选择合适的封装材料、精确的贴合和封装结构设计,可以确保MEMS器件在各种复杂环境下的可靠性和稳定性。

这些工艺方法为MEMS器件的广泛应用提供了坚实的基础。

MEMS封装可靠性测试规范MEMS封装可靠性测试规范MEMS 封装可靠性测试规范华中科技⼤学微系统中⼼MEMS 封装可靠性测试规范1. 引⾔1.1 MEMS 概念微光机电系统(Micro ElectroMechanical Systems—MEMS),以下简称 MEMS。

MEMS 是融合了硅微加⼯、LIGA(光刻、电铸和塑铸)和精密机械加⼯等多种微加⼯技术,并应⽤现代信息技术构成的微型系统。

它在微电⼦技术的基础上发展起来的,但⼜区别于微电⼦技术。

它包括感知外界信息 (⼒、热、光、磁、电、声等)的传感器和控制对象的执⾏器,以及进⾏信号处理和控制的电路。

MEMS 器件和传统的机器相⽐,具有体积⼩、重量轻、耗能低、温升⼩、⼯作速度快、成本低、功能强、性能好等特点。

MEMS 封装可靠性测试规范所含范围 1.2本可靠性测试规范涉及到在 MEMS 封装⼯艺中的贴⽚(包括倒装焊、载带⾃动焊)、引线键合、封盖等⼏个重要⼯艺的可靠性测试。

每步⼯艺的测试项⽬可根据具体器件要求选⽤。

2. 贴⽚⼯艺测试2.1 贴⽚⼯艺测试要求贴⽚⼯艺是将芯⽚⽤胶接或焊接的⽅式连接到基座上的⼯艺过程。

胶接或焊接的质量要受到加⼯环境与⼯作环境的影响,因此要对胶接或焊接的质量与可靠性进⾏测试。

胶接或焊接处表⾯应均匀连接,⽆⽓孔,不起⽪,⽆裂纹,内部⽆空洞,并能承受⼀定的疲劳强度。

在热循环、热冲击、机械冲击、振动、恒定加速度等环境⼯作时,芯⽚与基座应连接牢固,不能产⽣过⼤的热应⼒。

芯⽚与基座⽆裂纹。

2.2 贴⽚⼯艺测试项⽬测试项⽬测试说明失效判据外部⽬检外观缺陷 50 倍放⼤镜检查芯⽚剪切强度⼤于最⼩剪切强度加⼒⽅向应与衬底表⾯⽅向平⾏芯⽚与基座的附拉⼒⽅向应与衬底表⾯⽅向垂直⼤于最⼩抗拉⼒着强度芯⽚与基座连接沿横截⾯贴光栅,⽤云纹⼲涉仪来测应变⼤于 0.1, 其应⼒应变场处的应⼒应变检测焊点或胶接处内部的空隙 X 射线照相空隙长度和宽度⼩于接触⾯积的 10, 芯⽚脱离、有裂纹⾼温⾼湿 85?、85,RH、1000h芯⽚脱离、有裂纹恒定加速度⼀般 30000g⼀般 1500g、0.5ms 芯⽚脱离、有裂纹机械冲击⼀般-65?,150?、10 次温度循环芯⽚脱离、有裂纹⼀般-40?,100?、5min/10sec 热冲击芯⽚脱离、有裂纹⼀般 20,2000Hz,20g 芯⽚脱离、有裂纹扫频振动沿芯⽚表⾯法线⽅向⽆冲击地拉芯⽚⼩于最⼩外加应⼒倒装⽚拉脱试验3.1 引线键合⼯艺测试要求引线键合⼯艺是⽤⾦或铝线将芯⽚上的信号引出到封装外壳的管脚上的⼯艺过程。

mems器件气密封装工艺规范mems器件是一种集成了微电子器件和微机械系统的器件,具有微小尺寸、低功耗、高灵敏度和多功能等特点,广泛应用于电子、通信、汽车、医疗和工业领域等。

而气密封装是mems器件制备过程中非常关键的一环,决定了器件的性能和可靠性。

本文将详细介绍mems器件气密封装工艺规范中的材料参数。

1.封装材料的选择:在mems器件的气密封装中,常用的封装材料主要包括金属、玻璃、陶瓷和高分子材料等。

选择合适的封装材料要考虑以下因素:- 材料的温度稳定性:由于mems器件在工作中可能受到较高温度的影响,封装材料要具有良好的温度稳定性,不会因温度变化而导致形变或破裂。

-材料的气密性:封装材料要具有良好的气密性,能够有效阻隔外界气体的渗透,保证器件内部的气氛稳定和真空度。

-材料的机械性能:封装材料要具有较高的强度和硬度,能够保护器件不受外界的机械振动和冲击。

2.封装接口的设计:在mems器件的气密封装中,封装接口的设计直接影响到封装的气密性和可靠性。

以下是一些常见的封装接口设计要求:-接口尺寸的控制:封装接口的尺寸应该满足器件的尺寸要求,保证器件能够准确地定位和固定在封装底座上。

-接口密封性的保证:封装接口的设计要保证良好的密封性,通常采用O型密封圈或金属密封环等结构,确保没有气体渗漏。

-接口连接的可靠性:封装接口的连接方式要可靠,不易松动或脱落,以免影响器件的性能和寿命。

3.封装过程的优化:在mems器件的气密封装过程中,需要进行多道工艺步骤的控制和调整,以确保封装质量和可靠性。

以下是一些封装过程的优化要点:-清洗工艺:在封装过程中要对器件和封装材料进行充分的清洗,去除表面的杂质和污染物,以确保封装的纯净度和稳定性。

-封装气氛的控制:封装过程中的气氛要有良好的控制,通常采用无菌气体环境或保护气氛,以避免氧气和湿气对器件的影响。

-封装温度和压力的控制:封装过程中的温度和压力要有合适的控制,避免因温度过高或压力过大而导致封装材料破裂或变形。

mems封装中的封帽工艺技术MEMS(微电子机械系统)技术的发展已经越来越重要,它在传感器和微机械系统中被广泛应用。

MEMS器件有特殊的性质,它们的封装要求更高,以保证良好的稳定性和可靠性。

因此,MEMS器件的封装技术已经成为MEMS技术的重要组成部分。

这篇文章将详细介绍MEMS封装中的封帽工艺技术。

1. MEMS封装MEMS封装是将MEMS芯片和电路元件封装成一个完整的电子元件。

MEMS器件的封装可以采用多种方式,例如通过封装材料将其封装在封装盒中,或者将其固定在基板上。

封装技术的主要目的是防止外部环境对器件的影响。

MEMS器件封装的选择因其应用而异。

封装技术的选择取决于MEMS器件的性质和所要求的性能。

MEMS封装应该具有良好的机械性能,可靠性和耐腐蚀性能,以保护MEMS器件。

MEMS封帽工艺是MEMS器件封装的重要工艺之一,其主要目的是防止光和化学物质对MEMS器件的影响,并保护MEMS器件不受机械和静电的损害。

因此,封帽材料的选择和封帽工艺的优化对MEMS器件的外部环境影响具有重要意义。

MEMS封帽工艺包括以下步骤:1. 材料选择封帽材料的选择取决于器件的特性和所需的性能。

主要材料包括无机材料和有机材料。

无机材料具有高温稳定性、化学稳定性和良好的光学性质等特性,但其制备成本较高。

有机材料则相对便宜,但其稳定性和光学性能较差。

2. 制备封帽制备封帽的第一步是将封帽材料制备成需要的形状和尺寸。

无机材料可以通过化学气相沉积制备成膜,也可以通过离子束沉积制备成膜。

有机材料可以通过喷雾法或单分子层膜(SAM)技术制备。

3. 封接封接器件的方式主要有两种,即表面粘附和微管封接。

表面粘附通过黏合剂将封帽黏在器件表面上,微管封接则是将封帽与器件接口之间形成微小空气孔,空气孔能够防止粒子的进入。

4. 烘干在制备完封帽后,通常需要通过烘干工艺来除去水分和其他有机物。

这可以通过暴露在特定温度和湿度下的烘箱中进行。

mems器件气密封装工艺规范Mems器件气密封装工艺规范是指在制造和封装Mems器件时,需要遵循的一系列材料参数和工艺要求。

这些规范旨在确保器件在封装后能够有效地隔离和保护内部结构,并保持其气密性,以提高器件的性能和可靠性。

下面是一个关于Mems器件气密封装工艺规范中常见的材料参数的详细说明。

1.封装材料的选择在Mems器件的气密封装中,封装材料必须具备良好的气密性、耐高温、耐腐蚀和机械强度等特性。

常用的封装材料包括玻璃、陶瓷、有机聚合物等。

在选择封装材料时,需要根据具体的器件要求和封装工艺来确定最适合的材料。

2.封装材料的物理性质封装材料的物理性质对Mems器件的气密性和封装质量有着重要影响。

其中,线膨胀系数、热导率、热膨胀系数等参数需要在封装设计中予以考虑。

线膨胀系数的匹配可以减少因温度变化引起的热应力,热导率的高低则影响器件在工作过程中的温度分布,热膨胀系数的匹配可以减少因温度变化引起的应力。

3.封装材料的化学性质封装材料的化学性质对器件的长期稳定性和耐腐蚀性有重要影响。

材料需要具备良好的耐腐蚀性,以防止在封装过程中或器件工作中发生化学反应。

此外,封装材料还应具备良好的密封性,以防止气体和水分的渗透。

4.封装材料的机械性能封装材料的机械性能对器件的抗冲击性和耐磨性有重要影响。

材料需要具备一定的机械强度,以保护器件内部结构免受外界冲击和振动的影响。

同时,材料还需要具备良好的耐磨性,以保持封装的完整性和气密性。

5.封装材料的加工性能封装材料的加工性能对制造工艺和封装质量有着重要影响。

材料需要具备良好的可加工性,以便在封装过程中能够进行精确的加工和组装。

此外,材料还需要具备良好的粘接性能,以确保封装材料与器件的可靠粘接。

总结起来,Mems器件气密封装工艺规范中的材料参数包括封装材料的选择、物理性质、化学性质、机械性能和加工性能等。

这些参数的选择和控制对于确保器件的气密性、性能和可靠性至关重要。

在实际应用中,需要根据具体的器件要求和封装工艺来选择最合适的材料,并在制造过程中严格按照规范进行材料的处理和加工。

MEMS器件气密封装工艺规范(元件级)华中科技大学微系统中心1. 引言微机电系统(Micro ElectroMechanical System-MEMS),又称微系统,以下简称MEMS。

MEMS是融合了硅微加工、LIGA和精密机械加工等多种加工技术,并应用现代信息技术构成的微型系统。

它是在微电子技术基础上发展起来的,但又区别于微电子技术,主要包括感知外界信息(力、热、光、磁、生物、化学等)的传感器和控制对象的执行器,以及进行信息处理和控制的电路。

MEMS具有以下几个非约束的特征:(1)尺寸在毫米到微米范围,区别于一般宏(Macro),即传统的尺寸大于1cm尺度的“机械”,但并非进入物理上的微观层次;(2)基于(但不限于)硅微加工(Silicon Microfabrication)技术制造;(3)与微电子芯片类同,在无尘室大批量、低成本生产,使性能价格比比传统“机械”制造技术大幅度提高;(4)MEMS中的“机械”不限于狭义的力学中的机械,它代表一切具有能量转换、传输等功效的效应,包括力、热、光、磁,乃至化学、生物效应;(5)MEMS的目标是“微机械”与IC结合的微系统,并向智能化方向发展。

MEMS将许多不同种类的技术集成在一起,目前已在电子、信息、生物、汽车、国防等各个领域得到广泛应用,它被称为是继微电子技术革命之后的第二次微技术制造革命。

MEMS器件种类很多,有光学MEMS、生物MEMS、RFMEMS 等,不同的MEMS其结构和功能相差很大,其应用环境也大不相同,因此使得MEMS技术面临着许多挑战。

专家们认为目前MEMS技术在工业上面临的最大挑战是制造和封装问题。

封装占整个MEMS器件成本的50~80%。

鉴于MEMS 器件的种类很多,因此,本规范是对MEMS器件封装设计与工艺过程的一些成熟方法进行标准化。

2. MEMS器件封装的特点MEMS封装技术是在IC封装技术的基础上提出的,MEMS封装技术源用了许多IC封装工艺,因此MEMS封装工艺中有许多与IC封装兼容的工艺。

一种基于BCB键合技术的新型MEMS圆片级封装工艺何洪涛(中国电子科技集团公司第十三研究所,石家庄 050051)摘要:苯并环丁烯(BCB)键合技术通过光刻工艺可以直接实现图形化,相对于其他工艺途径具有工艺简单、容易实现图形化的优点。

选用4000系列BCB材料进行M EMS传感器的粘接键合工艺试验,解决了圆片级封装问题,采用该技术成功加工出具有三层结构的圆片级封装某种惯性压阻类传感器。

依据标准G JB548A对其进行了剪切强度和检漏测试,测得封装样品漏率小于5×10-3Pa・cm3/s,键合强度大于49N,满足考核要求。

关键词:M EMS;圆片级封装(WL P);苯并环丁烯(BCB);光刻;密封中图分类号:TN305.94 文献标识码:A 文章编号:1671-4776(2010)10-0629-05Novel MEMS WLP Process Using BCB Bonding T echniqueHe Hongtao(T he13th Research I nstitute,C E T C,S hi j iaz huang050051,China)Abstract:The benzocyclobutene(BCB)bonding technique can pattern directly by lit hograp hy process.This met hod is more simple and easier t han ot her approaches.A novel M EMS wafer level package met hod was achieved by BCB bonding technique wit h t he BCB4000as a bonding material.A kind of t he inertial piezoresistive sensor wit h t hree2layer struct ure was fabricated t hrough t he process.The WL P st ruct ure was tested and analyzed according to t he G JB548A. The result s show t hat t he leak rate is less t han5×10-3Pa・cm3/s,t he bonding st rengt h is lar2 ger t han49N,and all samples have passed t he test.K ey w ords:MEMS;wafer level package(WL P);benzocyclobutene(BC B);lithography;hermetic DOI:10.3969/j.issn.1671-4776.2010.10.009 EEACC:25500 引 言圆片级封装已经成为M EMS技术发展和实用化的关键技术,其主要原因可以概括为以下几个方面:M EMS器件一般都具有感应外界信号的可动部件或者悬空结构,如薄膜或者微梁,大部分元件还具有Si杯空腔或高深宽比的立体结构,这些可动部件和立体结构需要足够大的空腔作为运动空间,同时还要防止灰尘、潮气和液体的进入。