基于变频器的经济型数控车床主轴控制系统设计及参数设置_图文_(精)

- 格式:doc

- 大小:987.00 KB

- 文档页数:11

数控机床主轴驱动变频控制一、前言数控机床是传统机床向智能化方向发展的结果,其操作简单、精度高、效率高等特点,使得其在现代制造业中大有用处。

数控机床中的主轴驱动控制是其中的一个重要环节,其精度和可靠性对整个机床的操作效果有着至关重要的作用。

本篇文档将主要介绍数控机床主轴驱动变频控制相关知识。

二、数控机床主轴驱动变频控制的原理数控机床的主轴驱动控制系统主要是由相关电气元件组成的变频器控制系统。

变频器就是将市电通过整流、滤波、逆变后输出一定的频率、电压并控制电机转速的电子装置。

在数控机床的主轴驱动系统中,变频器通过对电机控制进行电压和频率的调整,来实现主轴的旋转,进而控制其转速和输出功率。

变频器输出的频率、电压均可调整,因此可以通过控制变频器的输出,来实现对主轴的速度调节。

电气控制系统通过实时监测机床运行状态、主轴运行状态、机床速度、主轴转速等信息,根据预先设定的运转条件,通过控制变频器输出的电压、频率实现对机床的工作状态并实现对主轴的速度调节。

三、数控机床主轴驱动变频控制的优点与传统机床的主轴驱动方式相比,数控机床主轴驱动变频控制有诸多优点,主要体现在以下几个方面:1.可调性强:通过对变频器的控制,可以实现精确的主轴转速调节,可以满足不同需求的工件加工。

2.精度高:由于采用了电气控制系统,可以实现主轴转速的精确控制,进而实现加工精度的提高。

3.效率高:数控机床主轴驱动变频控制由于能够实现电气控制,减少了机械传动过程中的机械损耗,因此其效率远高于传统机床主轴驱动方式。

4.运转平稳:变频器可以调节输出电压和频率,可以进一步实现对主轴转速的控制,从而实现机床运转的平稳。

四、数控机床主轴驱动变频控制的应用数控机床主轴驱动变频控制技术的应用相当广泛,可以应用于各种数控机床类型,包括数控车床、数控加工中心、数控铣床等。

特别是在高速、高精度、高效率的加工应用中,其优势更加明显。

五、数控机床主轴驱动变频控制的维护和保养为了确保数控机床主轴驱动变频控制系统的长期稳定运行,必须进行日常的维护和保养。

94科技资讯科技资讯SCIENCE& TECHNOLOGY INFORMATION2010NO.14SCIENCE& TECHNOLOGY INFORMATION工业技术随着现代机械制造业水平的发展,数控机床普及率日益提高。

数控车床是数控机床的主要品种之一,它在数控机床中占有非常重要的位置,一直受到世界各国的普遍重视, 并得到了迅速的发展。

主轴是车床构成中一个重要的部分,其功率消耗约占机床总功率70%~80%,其性能直接影响到机床的加工效率、加工材料范围、加工质量等。

数控系统需要控制主轴的转速、位置,通常系统的标准配置为数字主轴, 具有控制精度高,动态响应好的特点。

但在主轴功率不大,对控制精度和动态响应要求不是很高的情况下,数字主轴就显得成本太高。

这时可以采用数控系统的模拟主轴功能。

模拟主轴就是数控系统输出模拟电压信号,采用普通的交流变频器和交流变频电机来实现主轴控制,由于性价比高,在经济型数控机床中广泛应用。

1变频调速基本原理由异步电机理论可知,主轴电机的转速公式为:n=(60f/p×(1-s其中P为电动机的极对数,s 为转差率, f 为电源的频率,n为电动机的转速从上式可看出,电机转速与频率成正比,改变频率即可以平滑地调节电机转速。

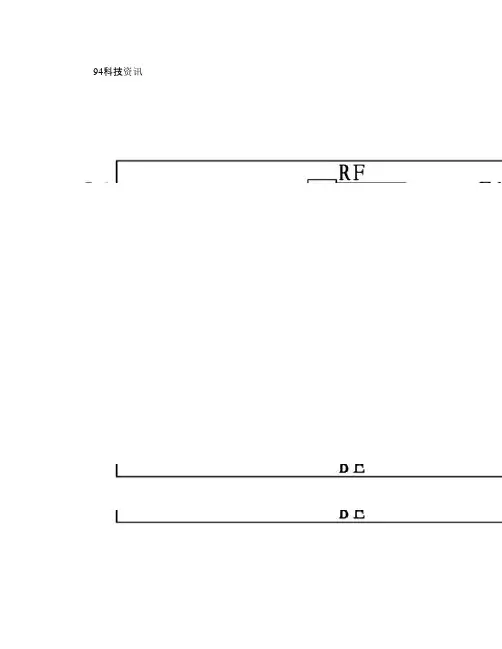

变频器主电路如上图1所示。

主电路的功能是把固定频率为50Hz交流电转换为频率连续可调的三相交流电, 主要包括交-直电路、制动单元电路及直-交电路。

交-直电路中,三相交流电源通过变频器的电源接线端(R、S、T输入到变频器内,利用整流器VS把交流电转换为直流电。

当电容CF 电压达到基准值时, 辅助电源动作,输出直流控制电压。

直流继电器MCC获电, 常开触点闭合,限流电阻RF 被短路,完成交-直电路转换。

直-交电路中,由VS转换的直流电压经过短路保护熔断器F1加到逆变模块VT, 再通过SPWM 正弦波脉宽调制驱动电路控制VT输出频率可调的三相调制波Ua、Ub 、Uc(如图2所示至U 、V、W 端子。

经济型数控车床及控制系统设计中文摘要数控机床及由数控机床组成的柔性化制造系统是改造传统机械加工装备产业、构建数字化企业的重要基础,它的发展一直备受人们关注。

数控系统以其卓越的柔性自动化的性能、优异而稳定的精度、灵捷而多样化的功能引起世人瞩目。

它开创了机械产品向机电一体化发展的先河,因此使数控技术应用到车床成为先进制造技术中的一项核心技术。

通过持续的开发研究以及对信息技术的深化应用,促进了对数控车床性能和质量的进一步提升,使数控车床床成为国民经济和国防建设发展的一个重要制造装备。

应运而生的经济型数控车床正在大范围的用于生产实践。

经济型数控车床是采用直流或交流主轴控制单元来驱动主轴,按控制指令作无级变速,主轴之间不必用多级齿轮副来进行变速。

在本篇设计中采用了交流伺服电动机驱动主轴,变速部分仍采用齿轮变速箱,主要考虑到机床的经济性。

车床在进给系统中分为两部分,有横向进给系统和纵向进给系统,两个进给系统主要由滚珠丝杠、轴承、和步进电机构成,这样既达到了传动链短的要求,又实现了迅速进给的功能。

滚珠丝杠副具有与滚动轴承相似的特征,还具有传动效率高、运动平稳、传动可逆性、可以预紧、定位精度和重复定位精度高、同步性好使用寿命长等特点。

关键字:数控车床数控系统滚珠丝杠步进电机AbstractNumerical control machine and CNC machine tools from the composition of the flexible manufacturing system is processing machinery and equipment to transform traditional industries, the number of enterprises to build an important foundation,it has been development of people's attention.Numerical control system of flexible automation for its superior performance, outstanding accuracy and stable,agile and functional diversity caused by the world.It opened up a machinery to set a precedent for the development of mechanical-electrical integration,thus CNC lathe technology to advanced manufacturing technology to become a core technology. Through continuous research and development and the deepening of the application of information technology to promote the performance and quality of CNC Lathe further enhanced to bring bed CNC lathe has become the national economy and national defense construction and development of an important manufacturing equipment.Came into being economical CNC lathe is used in the production of large-scale practice.Economical CNC Lathe is a DC or AC control unit to drive the spindle axis,in accordance with instructions for the continuously variable control,between the spindle do not have to use multi-stage variable-speed gear pair to carry out. In this design the use of the AC servo motor driven spindle,variable speed transmission gear parts are still used,mainly to take into account the economic the in the feed system is divided into two parts,a horizontal and vertical feed system feeding system,the two main feeding system by ball screws,bearings,and constitute a stepping motor,so that not only met the requirements of a short transmission chain and quickly realized the function of the feed.Roller bearing ball screw with similar characteristics,also has a high transmission efficiency,sports a smooth,reversible drive,you can pre-positioning accuracy and repeatability and high precision, long life and good ynchronization and so on.Key words:numerical control machine numerical control system ball screw stepper motor经济型数控车床及控制系统设计目录中文摘要 (I)Abstract (II)第1章绪论 (1)1.1经济型数控车床机械结构设计背景、意义 (1)1.1.1所选课题背景 (1)1.1.2所选课题意义 (1)第2章总体方案设计 (3)2.1设计参数 (4)2.2传动原理 (5)第3章主传动系统的设计 (6)3.1确定变速级数 (6)3.2转速图 (7)3.3确定齿轮齿数 (7)3.3.1基本组齿轮齿数 (8)3.3.2计算第一扩大组的齿轮的齿数 (8)3.3.3第二扩大组的齿轮齿数 (8)3.3.4传动系统图: (9)3.4传动轴直径d的计算 (9)3.5设计齿轮模数 (10)3.5.1齿轮模数的估算 (10)3.5.2齿轮模数的验算 (11)3.5.3齿轮几何尺寸的计算 (12)3.6轴承的选取 (12)3.7带轮的设计计算 (14)3.8主轴主件的设计 (14)3.9主轴校核 (14)第4章进给伺服系统机械部分设计与计算 (17)4.1进给系统机械结构设计 (17)4.2滚珠丝杠副的特点 (17)4.3进给伺服系统机械部分的计算与选型 (17)4.3.1确定系统的脉冲当量 (17)4.3.2纵向滚珠丝杠螺母副的副的型号选择与校核步骤 (18)4.3.3横向滚珠丝杠螺母副的型号选择与校核步骤 (22)4.3.4齿轮有关计算 (24)4.3.5横向齿轮及转矩的有关计算 (28)第5章数控车床电气控制系统设计 (38)5.1驱动电源回路 (38)5.2电源控制回路 (38)5.3交流控制回路 (39)5.4PLC输入/输出回路设计 (42)5.5数控车床运动坐标的电气控制 (39)第6章步进电动机计算与选型 (38)6.1纵向步进电机的选择 (38)6.1.1确定系统的脉冲当量 (38)6.1.2步距角的选择 (38)6.1.3矩频特性 (39)6.2横向步进电机的选择 (42)6.2.1步距角的确定 (42)6.2.2距频特性 (43)第7章经济技术分析 (38)7.1数控机床在国内外发展的现状 (46)7.2数控机床产业面临挑战 (46)7.3数控机床发展趋势 (47)7.4我国数控机床现况与对策 (48)结论 (52)致谢 (53)参考文献 (53)附录A1.1.....................................................................................................错误!未定义书签。

精密车床的变频调速系统设计学生姓名于长城_专业电气自动化班级电气 0902时间2012.1~2012.3指导教师蒋保涛电子与电气工程系2012年3月20日目录前言 (3)1 精密车床的工作原理 (3)1.1 数控车床的组成 (3)1.1.1数控程序及存储介质 (3)1.1.2输入、输出装置 (4)1.1.3CNC装置的数控系统 (4)1.1.4 数控车床的进给伺服系统 (5)1.1.5机床本体 (5)1.1.6辅助装置 (6)1.2数控车床的位置检测装置 (6)1.2.1 位置检测装置的要求 (7)1.2.2 位置检测装置的分类 (7)1.3 主轴功能1.4 多坐标控制功能1.5固定循环切削功能1.6 其他功能2 数控机床的变频调速系统 (11)3.1主运动的负载性质及对主拖动系统的要求 (11)3.2变频调速系统的设计方案 (12)3.3变频调速系统控制系统及其工作过程 (13)总结 (15)参考文献 (15)结语 (15)前言当今世界数控技术及装备发展的趋势及我国数控装备技术发展和产业化的状在我国对外开放进一步深化的新环境下 ,发展我国数控技术及装备、提高我国制造业信息化水平和国际竞争能力的重要性 ,并从战略和策略两个层面提出了发展我国数控技术及装备的几点看法。

装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度 ,数控技术及装备是发展新兴高新技术产业和尖端工业的使能技术和最基本的装备 ,又是当今先进制造技术和装备最核心的技术。

数控技术是用数字信息对机械运动和工作过程进行控制的技术 ,而数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品 ,其技术范围覆盖很多领域。

数控技术的发展趋势数控技术的应用不但给传统制造业带来了革命性的变化 ,使制造业成为工业化的象征 ,而且随着数控技术的不断发展和应用领域的扩大 ,他对国计民生的一些重要行业 IT、汽车、轻工、医疗等的发展起着越来越重要的作用。

94科技资讯科技资讯SCIENCE&TECHNOLOGY INFORMATION2010NO.14SCIENCE&TECHNOLOGY INFORMATION工业技术随着现代机械制造业水平的发展 , 数控机床普及率日益提高。

数控车床是数控机床的主要品种之一 , 它在数控机床中占有非常重要的位置 , 一直受到世界各国的普遍重视 , 并得到了迅速的发展。

主轴是车床构成中一个重要的部分 , 其功率消耗约占机床总功率 70%~80%,其性能直接影响到机床的加工效率、加工材料范围、加工质量等。

数控系统需要控制主轴的转速、位置 , 通常系统的标准配置为数字主轴 , 具有控制精度高 , 动态响应好的特点。

但在主轴功率不大 , 对控制精度和动态响应要求不是很高的情况下 , 数字主轴就显得成本太高。

这时可以采用数控系统的模拟主轴功能。

模拟主轴就是数控系统输出模拟电压信号 , 采用普通的交流变频器和交流变频电机来实现主轴控制 , 由于性价比高 , 在经济型数控机床中广泛应用。

1变频调速基本原理由异步电机理论可知 , 主轴电机的转速公式为 :n=(60f/p×(1-s其中 P 为电动机的极对数 ,s 为转差率 , f 为电源的频率 ,n 为电动机的转速从上式可看出 , 电机转速与频率成正比 , 改变频率即可以平滑地调节电机转速。

变频器主电路如上图 1所示。

主电路的功能是把固定频率为 50Hz 交流电转换为频率连续可调的三相交流电 , 主要包括交 -直电路、制动单元电路及直 -交电路。

交 -直电路中 , 三相交流电源通过变频器的电源接线端 (R、 S 、 T 输入到变频器内 , 利用整流器 VS 把交流电转换为直流电。

当电容CF 电压达到基准值时 , 辅助电源动作 , 输出直流控制电压。

直流继电器MCC 获电 , 常开触点闭合 , 限流电阻 RF 被短路 , 完成交 -直电路转换。

直 -交电路中 , 由 VS 转换的直流电压经过短路保护熔断器F1加到逆变模块 VT, 再通过 SPWM 正弦波脉宽调制驱动电路控制 VT 输出频率可调的三相调制波 Ua 、 Ub 、 Uc(如图 2所示至 U 、 V 、 W 端子。

变频器在经济型数控机床上的应用前言近年来,随着经济的快速发展,机床工业也有了飞跃的发展:体现在新技术的广泛应用和企业效益的明显改善。

目前机床行业的消费主流是数控机床。

从国内外市场对数控机床的需求来看,以后数控机床市场具有以下特征:一是经济型数控机床是以后的主流产品。

二采用新技术,降低成本,提高产品稳定性是企业生存的关键。

下面我们以机床拖动方面采用变频调速来说说变频器在该行业的应用情况:一原机床的主轴传动特点:一般情况下机床的拖动系统是由电机带动齿轮箱来传动和调速的。

它具有以下特点:1. 原系统概况A 负载—恒功率性质齿轮箱变速时,转矩的变化与转速的变化成反比。

若不计齿轮箱的损耗,则在全功率范围内,都具有恒功率的特点。

1)转速档次调速箱有8档转速:75、120、200、300、800、1200、1500,2000r/min。

2)电动机的主要额定参数额定容量:3.7kw额定转速:1440r/min负载特性:恒功率3) 控制方式由手柄组合的8个位置来控制四个离合器的分与合,得到齿轮的8种组合,从而得到8档转速。

B.低速时的过载能力强低速时,拖动系统经齿轮箱降速后的额定转矩将远大于负载的最大工作转矩,有很强的过载能力。

二应用变频器调速时的基本考虑:1、变频调速的调节范围很广,一般通用型变频器都可以实现0—400HZ范围内无级调速。

2 考虑到机床要求具有较硬的机械特性。

符合变频器+ 普通电机(或变频电机)传动具有机械特性硬的特点。

一般在低频下都可以提供150%负载转矩的能力3、考虑到机床需要在低速时具有强大过载能力。

变频器可以提供150%的过载保护(6 0S),能够满足设备的要求。

4、使用变频调速后,可以简化齿轮变速箱等原有复杂的机械拖动机构,自动化程度高,操作简单,维修方便。

5 变频器具有电压(DC0—5V,DC0—10V),电流模拟输入接口,可以与数控系统的控制信号很好的匹配。

三惠丰变频器在该行业的具体应用情况。

基于变频与PLC控制的车床主轴数控系统设计摘要:工业生产发展中相关工业作业的执行,存在一定的波动性和变化性,因此在实际发展中调整相关作业装置的控制程序,以及运行程序对于设备装置应用企业的稳定发展,发挥重要的作用。

文章针对基于变频与PLC控制的车床主轴数控系统设计,进行简要的分析研究。

关键词:变频控制;PLC控制;车床主轴;数控系统设计数控车床在运行中主轴数控系统为重要的控制系统,分析主轴数控系统的安全稳定运行,对于整体数控车床的稳定运行,以及车床生产应用效率的提升发挥重要的作用。

在此过程中分析关于变频与PLC控制的车床主轴数控系统设计,则引起系统设计人员及研究人员的重视。

本文基于变频与PLC控制的车床主轴数控系统设计,进行简要的剖析研究,以期能为相关车床主轴数控系统的设计改造提供参考。

1变频与PLC控制的车床主轴数控系统主要设计内容分析分析基于变频与PLC控制的车床主轴数控系统设计,为工业生产中车床主轴数控系统设计中常用的一类设计应用策略。

具体在设计作业中关于变频与PLC控制的车床主轴数控系统设计,主要的设计内容为:电源系统的变频设计、编程控制软件的变频设计、开关型信号设计、即时通讯系统设计、变频与工频之间的转换设计。

针对上述几点设计内容,以及具体设计中的应用效果进行简要的分析研究。

1.1电源系统的变频设计车床主轴数控系统设计在运行中,电源系统作为主要的动力控制系统,落实变频控制操作,必须得到电源系统的运行支持。

因此落实电源系统的变频设计,也为重要的设计内容。

具体实施中关于电源系统的变频设计,主要设计的变频设计内容为:通过改变供电电压频率的方式影响电动机的运行速率从而达到变频调速的目的。

其中关于改变电源供电电压的设计实施,系统设计中主要通过应用变频器,进行电源系统的变频设计和应用。

具体在设计应用中电源系统的变频设计应用对于变频控制以及PLC控制效果的有效实施奠定了良好的基础。

1.2编程控制软件的变频设计编程控制软件在运行中作为一类可编程的应用软件,其在实际运行中实施变频,工频两种及多种运行模式程序的设定,设计难度小,设计可行性高。

数控机床主轴系统调试数控机床主轴控制系统根据机床性能一般有变频控制与串行控制两种方式,如经济型数控机床主轴控制通常采用变频调速控制;数控铣、加工中心主轴控制通常采用交流主轴驱动器来实现主轴串行控制。

在生产实践中,各厂家在数控机床主轴控制配置上采取的策略都是满足使用要求情况下尽量降低配置。

主轴采用通用变频器调速时只能进行简单的速度控制,它是利用数控系统输出模拟量电压作为变频器速度控制信号,通过数控系统PMC程序为变频器提供正反转信号,从而控制电机实现正反转。

串行主轴控制指的是在主轴控制系统中采用交流主轴驱动器来实现主轴控制的方式,如FANUC——0iC/D系统一般配置专用的FANUC交流伺服驱动器及伺服电机实现主轴串行控制。

串行主轴不仅能较好地实现速度控制,而且可通过CNC实现主轴定向准停、定位和Cs轴等位置控制功能。

对比这两种主轴控制方式可见,串行主轴控制方式较通用变频器主轴控制方式功能强大、配置高。

由于交流主轴驱动器及配套的专用电机成本较高,因此造成了数控机床整机成本也相对较高。

生产实际中,很多经济型数控机床主轴都采用通用变频器调速或专用变频器调速方式,以降低成本。

本文主要介绍主轴采用通用变频器调速方式时的调试方法。

1.数控机床主轴通用变频调速控制数控机床主轴采用通用变频调速控制方式时,典型的硬件配置为数控装置、通用变频器及普通三相异步电动机。

在主轴调试时,首先应正确完成变频器与电机及数控装置的硬件接线;其次是完成主轴控制PMC梯形图程序的设计及输入。

主轴的速度控制通过数控系统的模拟量输出电压实现,正反转控制通过PMC程序来实现。

1.1变频调速控制硬件接线图本文以配备FANUC——0imateMD系统的亚龙559数控装调实训设备为例来进行介绍。

其主轴采用通用变频器调速控制,选用的变频器型号为欧姆龙G3JZ,其硬件接线如图1所示。

变频器的U、V、W端子直接接三相异步电动机。

L1、L2、L3端子经交流接触器KM、低压断路器QF4接入电源。

前言本论文主要介绍数控车床主轴控制的设计,根据电气控制的要求,设计了的电气原理图。

根据电气元件参数的设定,来确定各元器件的选择。

根据设计要求及强电控制线路和控制要求,编写PMC程序,介绍了FANUC、 PLC、FANUC系统的指令以及编程;最后,针对所设计的内容进行总结。

一、绪论1.1选题背景与意义数控技术也叫计算机数控技术(CNC,Compute Numerical Control),目前它是采用计算机实现数字程序控制的技术。

数控技术是机械加工自动化的基础,是数控机床的核心技术,其水平高低关系到国家战略地位和体现国家综合国力的水平,数控技术的广泛应用给传统的制造业的生产方式,产品结构带来了深刻的变化。

也给传统的机械,机电专业的人才带来新的机遇和挑战。

我国经济全面与国际接轨,并逐步成为全球制造中心,我国企业广泛应用现代化数控技术参与国际竞争。

数控技术是制造实现自动化,集成化的基础,是提高产品质量,提高劳动生产率不可少的物资手段。

在数控机床中,主轴是机床里的一个非常重的部分,对于它的控制的好坏一定程度上反应一个机床的控制柔性的程度。

主轴驱动系统控制数控车床主轴的旋转运动,为车床主轴提供驱动功率以及所需的切削力。

目前在数控车床中,主轴驱动常使用交流电动机,直流电动机已逐渐被淘汰,由于受永磁体的限制,交流同步电动机功率做得很大时,电动机成本太高。

因此目前在数控机床的主轴驱动中,均采用笼型异步电动机。

为了获得良好的主轴特性,设计中采用矢量变频控制的交流主轴电动机,矢量控制分无速度传感器和有速度传感器两种方式,后者具有更高的速度控制精度,在数控车床中无速度传感器的矢量变频器已符合控制要求近年来,PLC在工业自动控制领域应用愈来愈广,它在控制性能、组机周期和硬件成本等方面所表现出的综合优势是其它工控产品难以比拟的。

随着PLC技术的发展, 它在位置控制、过程控制、数据处理等方面的应用也越来越多。

论文以我所在常熟车床加工有限公司数控车间的永进TC15数控车床为研究对象,结合所学知识参考数控设备应用与维护综合实训,论文主要研究永进TC15数控车床的主轴控制系统、电气原理设计,PMC程序的设计等内容。