焊接机器人中厚板案例集

- 格式:ppt

- 大小:45.31 MB

- 文档页数:37

中厚板多层多道机器人焊接路径规划仿真研究中厚板多层多道机器人焊接路径规划仿真研究近年来,随着工业技术的不断进步和自动化水平的提高,机器人在制造业中的应用越来越广泛。

尤其是在焊接行业,传统的手工焊接已经很难满足大规模、高效率和高质量的需求。

而机器人焊接具有操作自动化、速度快、质量稳定等优势,因此被广泛应用于各个领域。

中厚板多层多道焊接是一项复杂的工艺,在机器人焊接中也是一个具有挑战性的任务。

对于传统的焊接路径规划方法来说,由于焊缝的复杂性和焊接速度的要求,使得路径规划变得十分复杂。

而且,中厚板多层多道焊接还需要考虑到热变形等因素,要求机器人在规定的位置焊接,以保证焊接质量。

为了解决中厚板多层多道焊接中的路径规划问题,研究人员开展了仿真研究。

通过建立三维模型,模拟焊接过程,可以对机器人焊接路径进行优化算法的设计和验证,以提高焊接效率和焊接质量。

首先,研究人员将焊接对象进行三维建模,包括中厚板的几何形状、焊缝的位置和尺寸等信息。

然后,确定焊接任务的要求,包括焊接速度、焊接质量等。

接着,结合焊接路径规划原理,设计了一种适合中厚板多层多道焊接的路径规划算法。

路径规划的核心是确定机器人的运动轨迹。

在仿真研究中,可以通过数学建模和计算机模拟,找到最优的运动轨迹。

研究人员可以根据焊接任务的要求设置目标函数,通过不断迭代和优化,得到最佳的焊接路径。

除了机器人的运动轨迹,还需要考虑到工作空间的限制和路径规划的实时性。

中厚板多层多道焊接过程中,机器人需要考虑到焊接速度、焊接角度、避免碰撞等因素,以确保焊接效果和工作安全。

在仿真研究中,不仅可以对路径规划算法进行验证和优化,还可以模拟不同工况下的焊接过程。

通过改变焊接任务的要求、改变焊接材料的性质等参数,可以分析机器人在不同情况下的表现,并对路径规划算法进行改进。

通过中厚板多层多道机器人焊接路径规划仿真研究,可以有效提高焊接效率和焊接质量。

通过优化路径规划算法,将机器人的运动轨迹和工作空间限制结合起来,可以使焊接过程更加稳定、高效和精确。

机器人焊接案例一、项目背景随着制造业的不断发展,机器人焊接技术在工业生产中得到了广泛应用。

机器人焊接具有高效、精度高、重复性好等优点,可以大大提高生产效率和产品质量。

本案例介绍的是一家汽车零部件制造企业引进机器人焊接设备的情况。

二、客户需求该企业生产的汽车零部件数量庞大,传统手工焊接方式效率低下,且存在质量不稳定的问题。

因此,企业希望引进机器人焊接设备来提高生产效率和产品质量。

三、解决方案1. 设备选择考虑到该企业生产的产品形状多样,需要选购具有灵活性和适应性强的机器人焊接设备。

最终选择了ABB公司生产的IRB 2600ID机器人,并配备了ABB WeldGuide II系统。

2. 设备布局根据现场实际情况,设计出合理的设备布局方案。

将机器人安装在固定底座上,并设置安全围栏来保护工作人员安全。

3. 焊接程序编制针对不同产品形状和材料特性,编写出相应的焊接程序,并进行测试和优化,确保焊接质量稳定。

4. 操作培训为了让操作人员能够熟练掌握机器人焊接设备的操作和维护,进行了专业的操作培训。

四、实施效果引进机器人焊接设备后,该企业的生产效率得到了大幅提升。

机器人焊接设备具有高速度、高精度和高重复性等优点,可以大大减少生产周期。

同时,由于采用了精准的焊接程序和高质量的焊接材料,产品质量得到了有效保障。

此外,机器人焊接设备还能够减少工作人员的劳动强度和工伤事故发生率。

五、总结机器人焊接技术已经成为现代制造业中不可或缺的一部分。

对于需要大批量生产且要求高质量的产品来说,引进机器人焊接设备是提高生产效率和产品质量的最佳选择。

在实施机器人焊接项目时,需要根据实际情况选择合适的设备,并进行合理布局、编写优化的程序以及进行专业培训等措施来确保项目顺利实施并取得良好的效果。

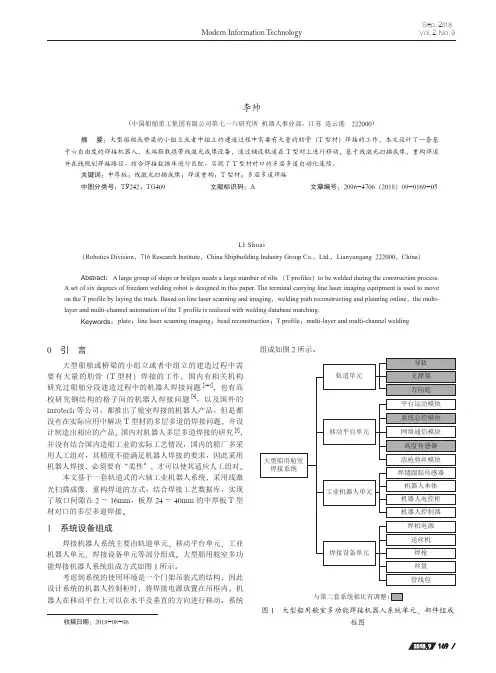

2018年9月25日第2卷第9期现代信息科技Modern Information TechnologySep.2018 Vol.2 No.9基于视觉成像的机器人中厚板多层多道焊接技术李帅(中国船舶重工集团有限公司第七一六研究所 机器人事业部,江苏 连云港 222000)摘 要:大型船舶或桥梁的小组立或者中组立的建造过程中需要有大量的肋骨(T 型材)焊接的工作,本文设计了一套基于六自由度的焊接机器人,末端搭载携带线激光成像设备,通过铺设轨道在T 型材上进行移动。

基于线激光扫描成像,重构焊道并在线规划焊接路径,结合焊接数据库进行匹配,实现了T 型材对口的多层多道自动化连续。

关键词:中厚板;线激光扫描成像;焊道重构;T 型材;多层多道焊接中图分类号:TP242;TG409文献标识码:A文章编号:2096-4706(2018)09-0169-05Multi-layer and Multi-channel Welding Technology for Robot Plate Basedon Vision ImagingLI Shuai(Robotics Division ,716 Research Institute ,China Shipbuilding Industry Group Co.,Ltd.,Lianyungang 222000,China )Abstract :A large group of ships or bridges needs a large number of ribs (T profiles )to be welded during the construction process.A set of six degrees of freedom welding robot is designed in this paper. The terminal carrying line laser imaging equipment is used to move on the T profile by laying the track. Based on line laser scanning and imaging ,welding path reconstructing and planning online ,the multi-layer and multi-channel automation of the T profile is realized with welding database matching.Keywords :plate ;line laser scanning imaging ;bead reconstruction ;T profile ;multi-layer and multi-channel welding收稿日期:2018-08-060 引 言大型船舶或桥梁的小组立或者中组立的建造过程中需要有大量的肋骨(T 型材)焊接的工作,国内有相关机构研究过船舶分段建造过程中的机器人焊接问题[1-3],也有高校研究钢结构的格子间的机器人焊接问题[4],以及国外的inrotech 等公司,都推出了舱室焊接的机器人产品,但是都没有在实际应用中解决T 型材的多层多道的焊接问题,并设计制造出相应的产品。

技术应用Technique and application 42机器人技术与应用202030 引言焊接工艺多种多样,博大精深,跟焊接方法、焊接的材质、焊接环境以及应用的等级等诸多因素密切相关。

在进行焊接工作之前,设计人员首先要根据具体情况选择确定焊接方法;焊接方法确定后,要进一步调试焊接参数;最终进行焊缝结果对比,并对焊样进行严格检测,确定焊接工艺。

当然,严格意义上影响焊接工艺的因素有很多,并不只是工艺参数,其他如热变形需考虑焊接顺序、需要做硬支撑、甚至需要做预热或冷处理等。

对于专业的焊接工人,个人的焊接技术是需要经过长期的实践和长期的积累,其焊接技艺才会越来越好。

但是人的精力总是有限的,再加上焊接工作是特殊工种,对工人身体素质的要求相对较高,因此工厂很难招到足够多的、经验丰富的电焊工人来满足生产的需求。

对此,笔者思考着把好的焊接工艺写进程序,让机器人替代人工,实现性能稳定地、不停机地工作。

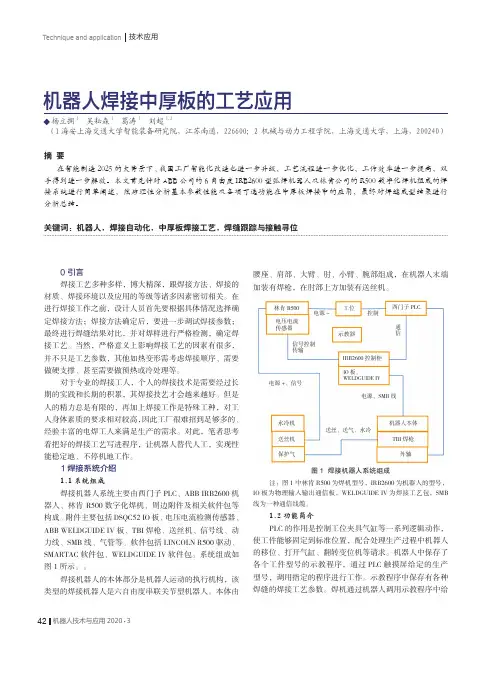

1焊接系统介绍1.1系统组成焊接机器人系统主要由西门子PLC、ABB IRB2600机器人、林肯 R500数字化焊机、周边附件及相关软件包等构成。

附件主要包括DSQC52 IO 板、电压电流检测传感器、ABB WELDGUIDE IV 板、TBI 焊枪、送丝机、信号线、动力线、SMB 线、气管等。

软件包括LINCOLN R500驱动、SMARTAC 软件包、WELDGUIDE IV 软件包。

系统组成如图1所示。

焊接机器人的本体部分是机器人运动的执行机构,该类型的焊接机器人是六自由度串联关节型机器人。

本体由腰座、肩部、大臂、肘、小臂、腕部组成,在机器人末端加装有焊枪,在肘部上方加装有送丝机。

图1 焊接机器人系统组成注:图1中林肯R500为焊机型号,IRB2600为机器人的型号,IO 板为物理输入输出通信板,WELDGUIDE IV 为焊接工艺包,SMB 线为一种通信线缆。

1.2功能简介PLC 的作用是控制工位夹具气缸等一系列逻辑动作,使工件能够固定到标准位置,配合处理生产过程中机器人的移位、打开气缸、翻转变位机等请求。

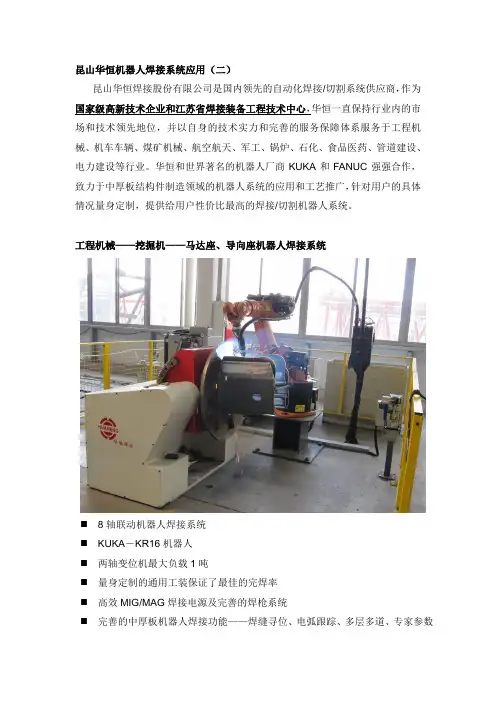

昆山华恒机器人焊接系统应用(二)昆山华恒焊接股份有限公司是国内领先的自动化焊接/切割系统供应商,作为国家级高新技术企业和江苏省焊接装备工程技术中心,华恒一直保持行业内的市场和技术领先地位,并以自身的技术实力和完善的服务保障体系服务于工程机械、机车车辆、煤矿机械、航空航天、军工、锅炉、石化、食品医药、管道建设、电力建设等行业。

华恒和世界著名的机器人厂商KUKA和FANUC强强合作,致力于中厚板结构件制造领域的机器人系统的应用和工艺推广,针对用户的具体情况量身定制,提供给用户性价比最高的焊接/切割机器人系统。

工程机械——挖掘机——马达座、导向座机器人焊接系统⏹8轴联动机器人焊接系统⏹KUKA-KR16机器人⏹两轴变位机最大负载1吨⏹量身定制的通用工装保证了最佳的完焊率⏹高效MIG/MAG焊接电源及完善的焊枪系统⏹完善的中厚板机器人焊接功能——焊缝寻位、电弧跟踪、多层多道、专家参数库、轨迹重现、TCP自动校正、多种横摆形式、坡口尺寸偏差修正、在线优化、三维模拟仿真、离线编程功能。

工程机械——挖掘机——油箱机器人焊接系统⏹8轴联动机器人焊接系统⏹KUKA-KR16机器人⏹两轴L型变位机负载1吨⏹量身定制的气动通用工装保证了最佳的完焊率⏹油箱焊缝一枪焊接完成,焊接过程不中断,极大的提升了产品质量⏹高效MIG/MAG焊接电源及完善的焊枪系统⏹完善的机器人焊接功能——焊缝寻位、电弧跟踪、专家参数库、轨迹重现、TCP自动校正、多种横摆形式、坡口尺寸偏差修正、在线优化、三维模拟仿真、离线编程功能。

工程机械——挖掘机——挖斗连结构件机器人焊接系统⏹8轴联动机器人焊接系统⏹FANUC-M-20ia机器人⏹两轴变位机负载500kg⏹量身定制的通用工装保证了最佳的完焊率⏹高效MIG/MAG焊接电源及完善的焊枪系统⏹完善的中厚板机器人焊接功能——焊缝寻位、电弧跟踪、多层多道、专家参数库、轨迹重现、TCP自动校正、多种横摆形式、坡口尺寸偏差修正、在线优化、三维模拟仿真、离线编程功能。

中厚板立向角焊缝机器人深熔焊接工艺研究作者:韩宪来源:《中国化工贸易·下旬刊》2019年第11期摘要:传统中厚板立向角焊缝机器人深熔焊接工艺在实际焊接过程中,成本较高,焊接工序较多,自动化程度也相对较低,严重影响了整体焊接效率。

因此,本文针对中厚板立向角焊缝机器人深熔焊接工艺进行研究,在简单了解影响这一焊接工艺的具体因素后,有针对性的提出全新的焊接工艺,以供参考。

关键词:中厚板;立向角;焊缝机器人;深熔焊接工艺中厚板立向角焊缝机器人深熔焊接工艺是一种非常常见的工艺技术,但在实际焊接过程中也非常容易出现凸起、咬边、脱节等缺陷。

想要有效解决这些问题,就要进行机器人深熔焊接工艺试验,明确摆动方式对立向角焊缝深熔焊接工艺带来的影响,从而合理选择摆动方式,正确设计焊接工艺流程,提高焊接质量。

1 焊接工艺试验准备本文选择的中厚板分别为:300mm×150mm×8mm以及300mm×100mm×8mm两种,采取点焊定位的方式完成。

从过往经验来看,影响中厚板立向角焊缝机器人深熔焊接工艺的因素中最为关键的就是摆动方式。

常见的摆动方式包括:锯齿形摆动、三角形摆动、梯形摆动以及蝶形摆动,考虑到本文研究重点在于中厚板且不开坡口,因此,主要对锯齿形摆动和三角形摆动这两种摆动方式进行研究,深入探讨摆动方式对立向角焊缝深熔焊接工艺带来的影响。

在实验过程中为了形成对比,每种摆动方式各安排了两组不同的焊接参数,以此形成对比,需要设计焊接电流、焊接电压、焊接速度、侧边停留时间。

2 焊接工艺试验分析为了更好的验证中厚板立向角焊缝机器人深熔焊接工艺,从四个方面展开了试验分析,分别为:焊接热输入特点、电弧热特点、焊接温度场模拟以及有限元模拟。

2.1 焊接热输入特点不同摆动方式下,焊接热输入特点也存在一定的区别,在分析这一元素的过程中,先要明确摆动焊接的具体路径,然后集合具体的公式进行计算,通过实际的计算结果来看,两种摆动方式下,焊接热输入有效利用率各不相同,存在较大差异,虽然锯齿形摆动方式的焊接热输入较高,但接头溶深却相对较低,可以说各具优缺,还需要结合实际情况进行一步的判断分析。

中厚板机器人立向焊接工艺设计0 前言立焊是指焊接操作的顺序沿接头由上而下或由下而上焊接,焊缝倾角90°(立向上)、270°(立向下)的焊接位置,称为立焊位置,在立焊位置进行板板对接的焊接称为立焊对接。

其主要难点在于焊接时熔池金属和熔滴因受重力作用而有下坠趋势,致使熔池和熔滴与焊件分开,所以容易产生焊瘤,对工人操作要求高,成形难以保证。

在打底焊接时,如果摆动停留时间过长易造成烧穿,摆动太快或摆幅过小易造成穿丝,导致熄弧及背面成形不好。

厚板的立焊更是存在工作量大的问题,工人在进行大工作量的焊接时对手法及心理影响很大。

因此解决中厚板焊接时背面清根的问题,对于实现高效的机器人自动化焊接意义重大[2-3]。

1 焊接性分析试验选用Q345B作为试验材料,Q345B低合金高强度钢,其化学成分如表1所示。

Ceq=C+Mn/6+Ni/15+Cu/15+Cr/5+Mo/5+V/5 ,计算Ceq=0.49%,由碳当量大于0.45%可推測,Q345B钢焊接性不是很好,在焊接时需要制定严格的焊接工艺措施。

2 焊接工艺设计焊接方法采用常用的MAG焊,与二氧化碳气体保护焊相比具有电弧稳定,熔滴过渡稳定,焊接飞溅少,焊缝成形美观等优点。

立向焊接的熔滴过渡形式适合采用短路过渡,在短路过渡过程中,电流产生的磁力场是主要的影响因素,而重力不是主要因素。

电极前端的熔融部分逐渐变成球状并增大形成熔滴,与母材熔池里的熔融金属相接触,借助于表面张力向母材过渡。

短路过渡在采用低电流和较小焊丝直径的条件下产生,适合于直径为1.2mm焊丝的焊接。

短路过渡易形成一个较小的、迅速冷却的熔池,适合于立焊位置焊接[4-5]。

焊接层道数的选择不仅会影响焊接生产率,同时对焊缝的质量也会产生影响。

层数增多有利于提高焊缝的塑形韧性,因为后一道焊缝相对于对前一道焊缝进行了回火处理,而且随着层道数的增加,每道焊缝所用的线能量也必然降低,因此焊后组织比较细,塑韧性比较好。

(下转第33页)表1焊接层次打底层盖面层焊接电流120A 110A焊接电压21V 20V焊接速度20cm/min 11cm/min摆动频率2.0Hz 1.0Hz摆动幅度2.4mm 4.0mm左右停留时间0.15s 0.5s焊丝干伸长15mm 12mm焊枪角度80°~90°80°~90°气体流量CO 218L/min 中厚板T 形接头机器人焊接工艺研究与应用冶维财(甘肃钢铁职业技术学院,甘肃嘉峪关735100)摘要:在焊接行业中,产业转型升级日益明显,弧焊机器人发挥出重大作用[1],不仅提高了焊接效率,还能有效降低工人劳动强度,提高产品质量。

在中厚板T 形接头焊接中,由于材料厚度大,导致人工焊接作业困难,效率低,通过应用机器人自动化焊接,可以减少人工,提高焊接效率。

文章主要介绍了机器人焊接设备及试件情况;阐述了中厚板T 形接头机器人焊接工艺参数、焊接过程注意事项、应用及焊接参数对焊接质量的影响。

关键词:T 形接头;机器人焊接;工艺;FANUC M-10iA 型机器人Metallurgy and materials作者简介:冶维财(1992-),男,青海民和人,大学本科,研究方向:焊接技术与自动化。

1焊接工艺研究1.1焊接工艺设备本次研究内容所使用到的主要设备:FANUC M-10iA 型号机器人:在焊接行业中,主要应用在搬运、码垛、弧焊、点焊等方面,最大负重7~12kg ,最大动作范围1.42m ,具有较高的生产能力,可在高密度、狭窄的空间内进行生产活动。

POWER WAVE 455M 型号焊机:其适用焊接方法有MAG 焊、TIG 焊、MIG 焊、脉冲电弧焊、STT 焊等等,最大的优势在于通过波形控制技术选择最合适的波形,焊接波形模式数量超过60种以上,所以在应用范围上比较广,满足各种焊接作业的要求。

1.2中厚板T 形接头试件试件为尺寸为250*100*20mm 的Q235钢板两块,焊前对底板表面和立板端面20mm 范围内进行打磨清理,清除铁锈、油污等,直至露出金属光泽;装配时立板和底板之间必须要实现无间隙,定位焊时采用与正式焊缝相同的焊接方法先在试件两端点固,然后在焊缝背面位置进行加固焊接,长度不超过15mm 。

智能制造与设计今 日 自 动 化Intelligent manufacturing and DesignAutomation Today40 | 2021.4 今日自动化2021年第4期2021 No.41 中厚板机器人立向焊接的概念立向焊接是指焊接操作的顺序由上到下或者由下到上进行焊接,焊接的倾斜角度也随着焊接顺序的不同而不同。

对于板材的焊接,在焊接的位置将另一块板材与其进行焊接的方法称为立向焊接。

当焊接顺序是由上到下,其立向焊接的倾斜角为90°,当焊接顺序是由下到上,其立向焊接的倾斜角为270°。

焊接过程中熔融焊滴不能及时风干,会与焊接件分开,此时产生的就是焊瘤,焊瘤的出现严重影响制件的质量,所以立向焊接过程中对焊接技术人员的要求极高。

立向焊接进行打底时,摆动的时间不能过长,否则会被烧穿。

摆动的速度不可太快,会形成穿丝;摆动的幅度也不可太小,也会造成穿丝。

中厚板机器人焊接的工作量大,对操作人员的要求也很严格,需要操作人员大量的时间和耐心才可以完成。

2 中厚板机器人立向焊接工艺设计方法探究2.1 焊接实验本实验选择的材料是A709钢板,规格是300 mm ×100 mm ×8 mm ,焊丝选择QJ501L ,其直径为1.2 mm 。

通过不同的摆动方式对中厚板机器人立向焊接的影响,经过分析可以看出蝶形摆动方式会增加焊接焊缝的尺寸,不适合进行研究。

而直线形运条法是运用运条方法焊接,焊接不做横向摆动,焊接沿着直线移动,其方法常用于I 形坡口的对接平焊,多层焊的第一层焊或者多道多层道焊接。

直线往复运条法,采用这种焊接时焊条末端沿焊缝的纵向做来回摆动,焊接速度快、焊缝窄、散热快,适用于薄板和接头间隙较大的多层焊的第一层焊。

锯齿形运条法是运用运条方法焊接时,焊条末端做锯齿形连续摆动及向前移动,并在两边稍留片刻,摆动的目的是为了控制熔化金属的流动和得到必要的焊缝宽度,以获得较好的焊缝成形。