常用钻头、铰刀转速参数

- 格式:xls

- 大小:17.50 KB

- 文档页数:1

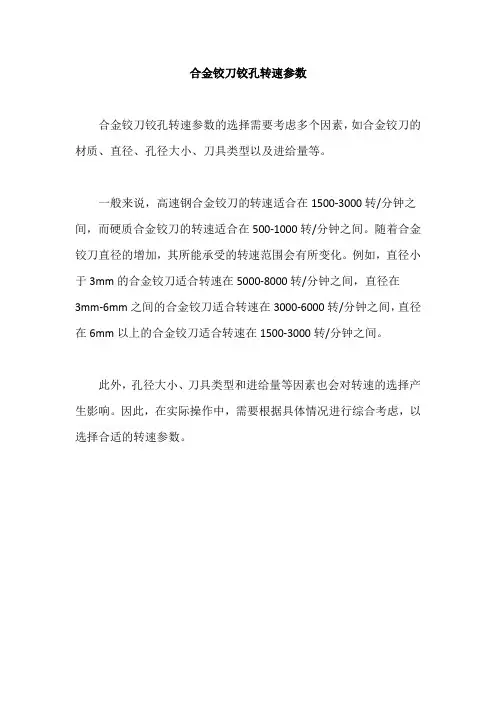

合金铰刀铰孔转速参数

合金铰刀铰孔转速参数的选择需要考虑多个因素,如合金铰刀的材质、直径、孔径大小、刀具类型以及进给量等。

一般来说,高速钢合金铰刀的转速适合在1500-3000转/分钟之间,而硬质合金铰刀的转速适合在500-1000转/分钟之间。

随着合金铰刀直径的增加,其所能承受的转速范围会有所变化。

例如,直径小于3mm的合金铰刀适合转速在5000-8000转/分钟之间,直径在

3mm-6mm之间的合金铰刀适合转速在3000-6000转/分钟之间,直径在6mm以上的合金铰刀适合转速在1500-3000转/分钟之间。

此外,孔径大小、刀具类型和进给量等因素也会对转速的选择产生影响。

因此,在实际操作中,需要根据具体情况进行综合考虑,以选择合适的转速参数。

钻头的主要参数

1. 钻头直径

钻头直径是指钻头工作部分的最大直径。

钻头直径决定了钻孔的尺寸大小,是钻头最重要的参数之一。

2. 总长度

总长度是指钻头从尖端到柄端的全长。

总长度需要根据加工件的厚度和钻孔深度来选择合适的长度。

3. 柄型

査是钻头的连接部分,用于安装在主轴上。

常见的柄型有直柄、锥柄和六角柄等。

4. 螺旋角

螺旋角是指钻屑槽与钻身轴线的夹角。

合理的螺旋角有利于钻屑的排出和切削液的流通。

5. 倒角长度

倒角长度是指钻头尖端的圆锥形部分的长度。

适当的倒角长度有利于导向和进刀。

6. 材质

钻头材质通常为高速钢或硬质合金。

材质的选择取决于加工对象的硬度和切削要求。

7. 涂层

一些钻头表面会镀上氮化钛等涂层,以提高耐磨性和抗粘性。

这些参数的选择需要根据具体的加工要求、工件材料和加工条件来确定,对于获得良好的钻孔质量和效率至关重要。

各材料常用刀具转速进给参数对照表在机械加工领域,刀具的转速和进给参数对于加工质量、效率和成本都有着至关重要的影响。

不同的材料具有不同的物理和机械性能,因此需要根据材料的特性来选择合适的刀具转速和进给参数。

下面是一份常见材料的刀具转速进给参数对照表,希望能为您的加工工作提供一些参考。

一、铝合金铝合金是一种广泛应用于航空航天、汽车制造和电子工业等领域的轻质材料。

由于其良好的导热性和较低的强度,加工时需要较高的转速和较快的进给速度。

1、粗加工刀具:硬质合金立铣刀转速:3000 5000 rpm进给速度:800 1500 mm/min切削深度:2 5 mm切削宽度:刀具直径的 70% 80%2、半精加工刀具:硬质合金立铣刀转速:5000 8000 rpm进给速度:500 1000 mm/min切削深度:05 15 mm切削宽度:刀具直径的 50% 60%3、精加工刀具:硬质合金球头铣刀转速:8000 12000 rpm进给速度:200 500 mm/min切削深度:01 03 mm切削宽度:刀具半径的 20% 30%二、钢材钢材是机械加工中最常见的材料之一,其种类繁多,性能各异。

以下是常见钢材的加工参数。

1、低碳钢粗加工刀具:硬质合金涂层立铣刀转速:1500 2500 rpm进给速度:300 600 mm/min切削深度:3 6 mm切削宽度:刀具直径的 60% 70%半精加工刀具:硬质合金涂层立铣刀转速:2500 4000 rpm进给速度:200 400 mm/min切削深度:1 2 mm切削宽度:刀具直径的 40% 50%精加工刀具:硬质合金涂层球头铣刀转速:4000 6000 rpm进给速度:100 200 mm/min切削深度:01 02 mm切削宽度:刀具半径的 15% 20% 2、中碳钢粗加工刀具:硬质合金涂层立铣刀转速:1000 1800 rpm进给速度:200 400 mm/min切削深度:2 4 mm切削宽度:刀具直径的 50% 60%半精加工刀具:硬质合金涂层立铣刀转速:1800 3000 rpm进给速度:150 300 mm/min切削深度:05 10 mm切削宽度:刀具直径的 30% 40%精加工刀具:硬质合金涂层球头铣刀转速:3000 5000 rpm进给速度:80 150 mm/min切削深度:005 015 mm切削宽度:刀具半径的 10% 15% 3、高碳钢粗加工刀具:硬质合金涂层立铣刀转速:800 1200 rpm进给速度:100 200 mm/min切削深度:1 3 mm切削宽度:刀具直径的 40% 50%半精加工刀具:硬质合金涂层立铣刀转速:1200 2000 rpm进给速度:80 150 mm/min切削深度:03 08 mm切削宽度:刀具直径的 20% 30%精加工刀具:硬质合金涂层球头铣刀转速:2000 3500 rpm进给速度:50 100 mm/min切削深度:003 008 mm切削宽度:刀具半径的 8% 12%三、不锈钢不锈钢具有良好的耐腐蚀性和耐磨性,但加工难度较大,需要较低的转速和较慢的进给速度。

钻头切削参数表

编辑整理:

尊敬的读者朋友们:

这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(钻头切削参数表)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为钻头切削参数表的全部内容。

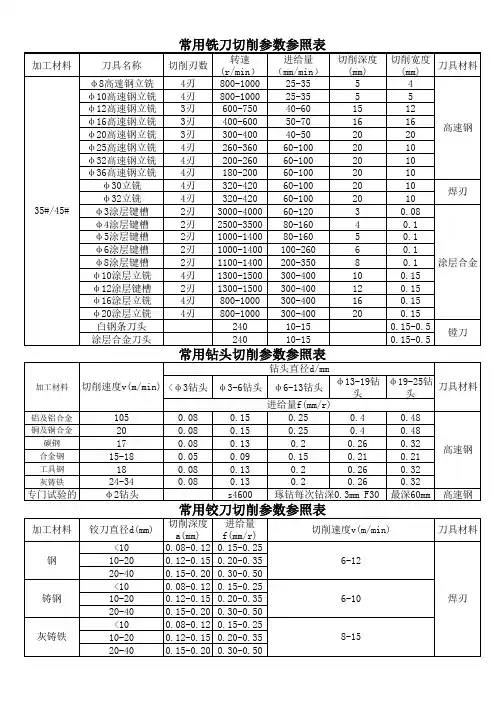

钻孔切削用量的选用(1)高速钢钻头钻削不同材料的切削用量

(2)硬质合金钻头钻削不同材料的切削用量。

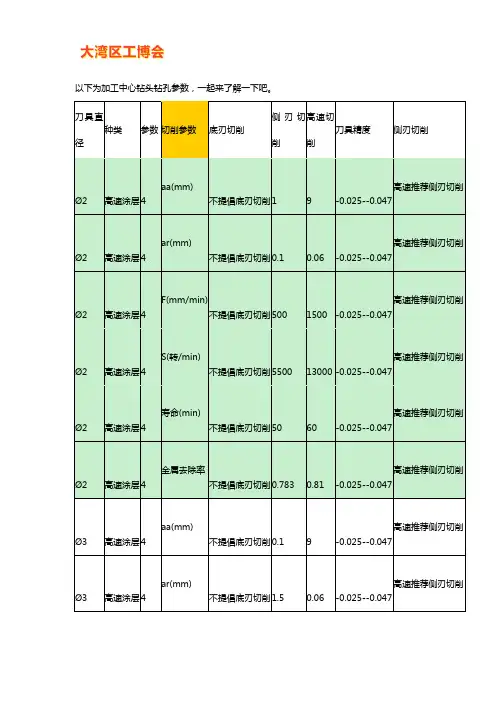

以下为加工中心钻头钻孔参数,一起来了解一下吧。

扩展资料:加工中心高效钻孔:相对于数控加工中心的表面加工,孔加工要复杂的多,加工孔也要比加工内外表面更为困难。

虽然如此,钻孔加工依然是数控加工中心最为常用的加工方式之一。

采购加工中心作为加工设备的话,孔加工的方法技巧一定要烂熟于心。

数控加工中心常见的孔加工方式主要有:钻孔、绞孔、镗孔、拉孔等,其中钻孔和铰孔最为常用,这两种工艺几乎每个制造车间,生产厂家都可以应用到。

以小型高精的vmc650加工中心为例,钻孔、铰孔的工艺技巧需要重点掌握。

钻孔:钻孔之所以最为常用,那是因为这是在实心材料上加工孔的第一道工序。

钻孔加工有两种方式:一种是钻头旋转;另一种是工件旋转。

钻孔直径一般小于80mm,精度和准确度要求较高。

而两种钻孔方式产生的误差是不相同的。

在钻头旋转的钻孔方式中,由于切削刃不对称和钻头刚性不足而使钻头引偏时,被加工孔的中心线会发生偏斜或不直,但孔径基本不变;而在工件旋转的钻孔方式中则相反,钻头引偏会引起孔径变化,而孔中心线仍然是直的。

常用钻孔刀具有:麻花钻、中心钻、深孔钻等,VMC850加工中心最配备的是麻花钻。

铰孔:铰孔是孔的精加工方法之一,在生产中应用很广。

铰孔余量对铰孔质量的影响很大,余量太大,铰刀的负荷大,切削刃很快被磨钝,不易获得光洁的加工表面,尺寸公差也不易保证;余量太小,不能去掉上工序留下的刀痕,自然也就没有改善孔加工质量的作用。

一般粗铰余量取为0.35~0.15mm,精铰取为01.5~0.05mm。

铰孔时必须用适当的切削液进行冷却、润滑和清洗,以防止产生积屑瘤并及时清除切屑。

与磨孔和镗孔相比,铰孔生产率高,容易保证孔的精度;但铰孔不能校正孔轴线的位置误差,孔的位置精度应由前工序保证。

VMC850加工中心具有完备的切削冷却系统可以完美解决铰孔工艺,但是铰孔不宜加工阶梯孔和盲孔。

不同钻头转速对照表从1到30,轻松挑选正确速度(根据不同转速选择最适宜的速度,打造完美结果!)导言:钻头是我们在日常生活和工作中经常使用的工具之一。

它可以轻松凿穿木材、金属、混凝土等材料,但在选择转速时很容易迷失方向。

本文将为您提供一份从1到30钻头转速对照表,以帮助您快速选择适合使用的转速。

通过正确选择转速,您将能够获得更好的钻孔效果,为您的工作带来完美的结果。

正文:1.转速1-5:适用于木材和塑料材料。

这些材料比较柔软,转速过高可能导致材料断裂或钻孔位置不准确。

因此,较低的转速能够更好地控制钻头,确保精准的钻孔。

2.转速6-10:适用于普通木材和金属。

这些材料的硬度较高,需要使用适中的转速来完成钻孔。

过高的转速可能导致钻头过热或缺乏钻孔力度,而过低的转速可能导致钻孔效果不佳。

3.转速11-15:适用于较硬的木材和金属。

这些材料具有一定的硬度,需要较高的转速来快速钻孔。

使用低速可能会导致钻头卡住,而使用过高的转速可能会损坏钻头。

4.转速16-20:适用于不锈钢和铝合金等较硬的金属材料。

这些材料需要更高的转速以适应其硬度和粘性。

使用低速可能会导致钻头过热,而使用过高的转速可能会导致钻孔变形或打滑。

5.转速21-25:适用于混凝土和瓷砖等坚硬的材料。

这些材料需要较高的转速和更多的力度来克服其韧性和高硬度。

使用低速可能导致钻孔困难,而使用过高的转速可能会损坏钻头。

6.转速26-30:适用于特殊材料和精细钻孔。

这些材料包括玻璃、陶瓷、大理石等,它们的硬度和脆性需求更高的钻孔技术。

使用低速可能无法完成钻孔任务,而使用过高的转速可能会导致材料破碎。

结论:通过本文提供的钻头转速对照表,您可以轻松地选择适合不同材料的转速,并在使用中获得更好的钻孔效果。

请记住,在选择钻头转速时要综合考虑材料的硬度、韧性和粘性,并在进行钻孔前做好必要的准备工作,以确保安全和高效。

无论您是在日常生活中安装家具,还是在工作中专业使用钻头,选择正确的转速都是非常重要的。

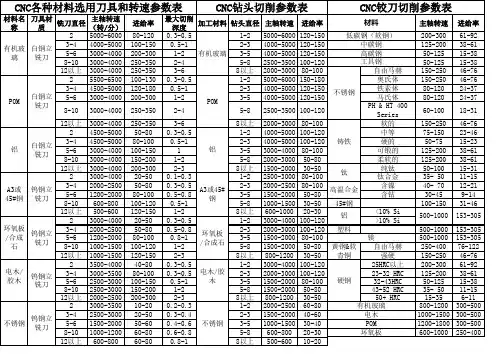

CNC各种材料选用刀具和转速参数表CNC钻头切削参数表CNC铰刀切削参数表材料名称刀具材质铣刀直径主轴转速(转/ 分)进给率最大切削深度加工材料钻头直径主轴转速进给率材料主轴转速进给率2 5000-6000 80-120 0.3-0.5 1-2 5000-6000 120-150 200-300 61-92低碳钢(软钢)有机玻璃白钢立铣刀3-4 4000-5000 100-150 0.5-1 2-3 4000-5000 120-150 中碳钢125-200 38-615-6 3000-4000 200-300 1-2 有机玻璃3-5 4000-5000 120-150 高碳钢50-125 15-388-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 工具钢50-125 15-38 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 自由马赫150-250 46-762 5500-6500 100-130 0.3-0.5 1-2 5000-6000 150-180 奥氏体150-250 46-76POM 白钢立铣刀3-4 4500-5000 120-180 0.5-1 2-3 4000-5000 120-150 铁素体80-120 24-37不锈钢5-6 3000-4000 200-300 1-2 3-5 4000-5000 120-150 马氏体80-120 24-37POMPH & HT 400 8-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 60-100 18-31Series 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 软的150-250 46-762 4500-5000 50-80 0.3-0.5 1-2 4000-5000 100-120 中等75-150 23-46铝白钢立铣刀3-4 4500-5000 80-100 0.5-1 2-3 4000-5000 100-120 50-75 15-23硬的铸铁5-6 3000-4000 100-150 1 3-5 3000-4000 80-100 125-200 38-61铝可锻的8-10 3000-4000 150-200 1-2 5-8 2000-3000 50-80 125-200 38-61柔软的12以上3000-4000 200-300 2-3 8以上1500-2000 30-50 纯钛50-100 15-31钛2 3000-4000 20-50 0.1-0.3 1-2 2500-3000 80-100 35- 50 11-15钛合金A3或45#钢钨钢立铣刀3-4 2000-2500 50-80 0.3-0.5 2-3 2000-2500 80-100 含镍40- 70 12-21A3或45#高温合金5-6 1200-2000 80-100 0.5-0.8 3-5 1500-2000 50-80 含钴30-45 9-14钢8-10 600-800 100-120 0.5-1 5-8 1000-1500 30-50 45#钢100-150 31-462 3000-4000 20-50 0.3-0.5 1-2 3000-4000 100-120 >10% Si12以上500-600 120-150 1-2 8以上600-1000 20-30 <10% Si铝500-1000 153-305环氧板/ 合成石钨钢立铣刀3-4 2000-2500 50-80 0.5-0.8 2-3 2000-3000 100-120 塑料500-1000 153-305环氧板5-6 1200-2000 80-100 0.8-1 3-5 1500-2000 80-100 500-1000 153-305镁/ 合成石8-10 1000-1500 100-120 1-2 5-8 1500-2000 50-80 黄钢&软自由马赫250-400 76-12212以上1000-1500 120-150 2-3 8以上800-1200 30-50 强硬150-250 46-76青铜电木/ 胶木钨钢立铣刀2 3500-4000 40-80 0.3-0.5 1-2 3000-4000 100-120 25HRC以上200-300 61-92电木/ 胶3-4 3000-3500 80-100 0.3-0.5 2-3 2000-3000 100-120 23-32 HRC 125-200 38-615-6 2500-3000 100-150 0.5-1 木3-5 1500-2000 80-100 硬钢32-43HRC 50-125 15-388-10 2500-3000 150-200 1-2 5-8 1500-2000 50-80 43-52 HRC 35- 50 11-1512以上2000-2500 200-300 2-3 8以上800-1200 30-50 50+ HRC 15-35 6-112 3000-3500 10-20 0.2-0.3 1-2 2000-2500 60-80 有机玻璃800-1200 300-500不锈钢钨钢立铣刀3-4 2500-3000 20-50 0.3-0.4 2-3 1500-2000 40-60 1000-1500 300-500电木5-6 1500-2000 50-60 0.4-0.6 不锈钢3-5 1000-1500 30-40 POM 1200-1800 300-5008-10 1000-1200 60-80 0.6-0.8 5-8 600-800 20-30 环氧板600-1000 250-400 12以上600-800 60-80 0.8-1 8以上500-600 10-20。