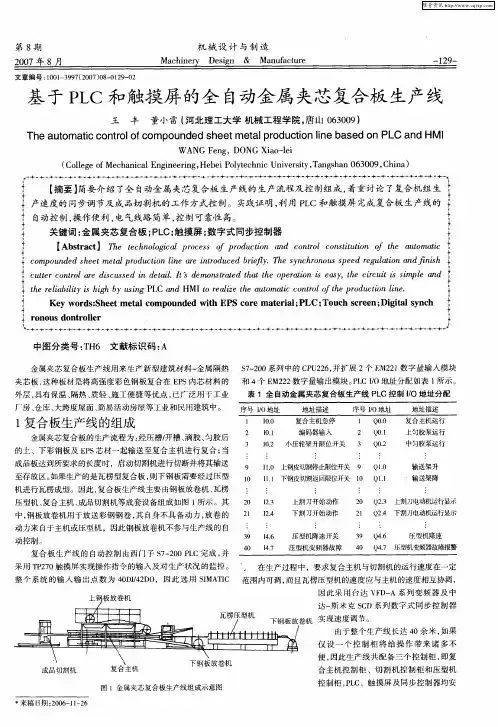

基于PLC和触摸屏的全自动金属夹芯复合板生产线

- 格式:pdf

- 大小:174.00 KB

- 文档页数:3

维控HMI和PLC在封边机上的应用

一、简介

全自动封边机:即可以自动完成板材封边工作的木工机床。

主要分为两类:直线封边和曲线封边。

二、工艺要求

上料→输送→齐头→粗修→精修→侧开槽→下开槽→吹气→抛光→完成。

三、机器特色

随着板式家具的兴起与发展,板式家具生产技术也日趋成熟,封边工艺已由手工封边发展到机械化、连续化的生产。

机械封边就是采用各种连续通过式封边机,将板件侧边用封边条快速封贴起来。

它不仅加速封边胶合,提高生产效率,而且也保证了封边质量。

封边机封边的物理性能好,胶层薄而均匀,可以在封边后不需要陈放立即进行后续工序加工。

四、方案

该控制系统采用维控人机界面LEVI700LK,PLC主机采用LX3V-48MR构成。

一般的全自动直线封边机由粘贴压紧装置、封边条前后齐头装置、上下修边装置、跟踪修边装置、刮边装置及抛光装置等组成, 有些还配有铣边的铣刀、砂边的砂光头和加热装置等。

调试时要从进料端开始, 按照先后顺序一步步操作, 直到出料端, 这样做既快又准确。

五、程序简要介绍

HMI程序:

PLC部分程序:

六、工程总结

封边设备的不断更新换代,一些新的封边工艺的不断涌现,封边的质量和效率也不断的提高。

维控触摸屏和plc的产品质量和稳定性都很好,在封边机行业得到了市场的认可,维控产品给封边机厂家提供更好的工艺和解决方案,并配合厂家,研发更高端的设备。

为客户提供高效,先进、节能的产品。

0708SP-PU-C 连续式聚氨酯彩钢夹芯板生产线SP-PU-CContinuous PU Sandwich Panel Production Line10T液压开卷机双履带层压机侧挡模具带锯切割机冷却、码垛、缠绕机Double Belt Press Machine岩棉翻转装置和冷却装置Cooling system and stacker for Rock WoolCooling,Stacking and Wrapping MachinesSaw CutterPanel from the continuous sandwich panel production line is a composite structure consisting of two external facings and an insulating core. The core can be flexible with Polyurethane, Mineral Wool, Glass Wool, PIR, Phenolic or EPS. Various profiles are available according to customer’s requirement with pre-painted steel sheets, PVC sheets, Aluminum paper or other similar supports.The continuous sandwich panel production line has a large scale production capacity. It allows a uniform distribution of the reactive mixture, a homogeneous density, suitable physical and mechanical characteristics.Roof panels, wall panels and door panels are made mainly of metal section support and polyurethane insulating mass.The capacity of the continuous line is 3-7m/min, length of the production line is 100m, the size of the final panel is 3-18m long, 900-1200mm wide, 20-150mm thick, the valid length of double belt conveyor is 24m, the total power is 300KW.双履带式连续型聚氨酯夹芯板生产线主要包括液压开卷机,覆膜切断装置,滚压成型机,预热装置,双履带层压机,现场发泡的发泡设备,自动切割机,成品冷却系统,成品码垛包装等一系列功能单元设备组成。

夹芯板生产线操作规程夹芯板生产线操作规程一、安全操作1.1 操作人员必须穿戴好防护设备,包括头盔、防护眼镜和耳塞等。

1.2 在操作夹芯板生产线时,禁止携带易燃物品和其他危险物品。

1.3 操作过程中,严禁离开工作岗位,必要时需事先请示负责人并将设备停止。

1.4 操作人员不能穿戴宽松衣物,同时需要将长发束起或盖上帽子。

1.5 禁止在工作区域内吸烟,以防止火灾事故。

二、设备操作2.1 在操作夹芯板生产线前,必须先核查各设备的运转状态,确保设备完好无损。

2.2 操作前需根据生产流程设定生产参数,确保设备运行的稳定性和生产的质量。

2.3 开启设备前必须先确保周围区域没有其他人员,同时需要进行安全警示,确保操作人员的安全。

2.4 操作人员需要熟悉设备的操作流程和功能,遵循设备的操作要求进行操作。

三、异常情况处理3.1 当设备出现异常情况时,需要立即按下急停按钮,停止设备运行,并及时向负责人报告。

3.2 在设备停止后,操作人员离开工作岗位前需等待设备完全停止,并确认没有危险后方可离开。

3.3 在处理设备异常情况时,必须按照相关操作规程进行,严禁私自拆卸、修理设备,以免造成更大的事故。

四、设备维护4.1 定期对夹芯板生产线设备进行维护保养,确保设备的正常运行。

4.2 在设备维护时,必须先切断电源并挂上“正在维护”警示牌,确保操作人员的安全。

4.3 维护保养结束后,需对设备进行测试和调试,确保设备符合操作要求。

五、设备清洁5.1 在设备停止运行后,需要及时清理设备周围的杂物和灰尘,保持设备的清洁。

5.2 定期对夹芯板生产线设备进行彻底清洁和消毒,确保生产环境的卫生和设备的正常运行。

5.3 设备清洁时,应使用专用清洁工具和清洁剂,避免使用腐蚀性强的清洁剂,以免损坏设备。

六、记录和培训6.1 操作人员需按规定记录设备的运行情况和维护情况,确保设备日常运行的可追溯性。

6.2 操作人员需要定期进行设备操作和安全培训,提高操作技能和安全意识。

广州城建职业学院毕业设计题目_基于S7-1200 PLC自动化生产线控制系统的设计_所在系机电与信息工程学院____专业班级14机电一体化2班____学生姓名_程广通_____ _学生学号__1409010202_指导老师曾一新_____ _ __广州城建职业学院教务处制基于S7-1200 PLC自动化生产线控制系统的设计14机电一体化2班程广通指导老师:曾一新摘要基于S7-1200 PLC自动化生产线控制系统是加工、组装的一套结合工业案例,按工业标准设计,集成主流、常用工业控制设备的教学仪器。

该系统设备采用西门子应用于制造行业中的SIMATIC S7-1200为核心,配合工业总线通讯接口,集成变频器、人机界面、通信网络、多种传感器(颜色、姿势、材质辨别等),实现自动化技术相关专业中PLC应用技术教学、训练和考核。

设备包含:自动送料功能模块、传送带功能模块、自动检测功能模块、气动、电动机械手功能模块、PLC与变频器控制系统、直流调速模块、步进驱动模块、报警功能模块、人机界面PLC网络通讯系统、气动控制系统等,构成自动分拣与姿势调整的主从工作站。

关键词S7-1200;西门子;PLC;自动化生产线目录引言 (5)第一章基于S7-1200PLC自动化生产线控制系统的概述 (6)一、自动化生产线控制系统的现状与发展 (6)二、自动化生产线控制系统的组成 (6)三、自动化生产线控制系统运行模式分析 (7)第二章PLC结构和工作原理及相关知识介绍 (8)一、PLC组成与基本结构 (8)二、PLC的系统结构 (8)三、PLC的基本工作原理 (9)四、西门子S7-1200系列PLC功能特点 (9)五、开放式用户通信简介..................................................................... 错误!未定义书签。

六、步进电机的结构及原理 (12)七、西门子MM420变频器介绍控制 (12)第三章基于S7-1200PLC自动化生产线控制系统方案设计 (15)一、系统的工作原理 (15)二、设计分析 (15)三、可行性分析 (16)四、可行性试验 (16)五、PLC的选择 (16)第四章PLC的硬件和硬件组态设置 (18)一、步进电机驱动器设置 (18)二、变频器参数设置 (18)三、硬件组态 (20)第五章系统硬件开发设 (23)一、硬件系统的结构 (23)二、控制系统I/O地址分配 (24)第六章系统软件控制设计 (26)一、控制要求 (26)二、梯形图编程流程图 (29)小结 (33)参考文献 (33)引言本论文是考虑到目前的自动化生产线发展的实际情况,现代化的自动生产设备是现今生产中最为普遍的生产方式,以及最有发展前景的生产方式,由本论文作者结合相关资料编写的一遍毕业论文。

叠合板自动化生产线一、引言叠合板是一种由多层木材或其他材料叠合而成的板材,广泛应用于建筑、家具、船舶等领域。

为了提高叠合板的生产效率和质量,自动化生产线成为一种必要的选择。

本文将详细介绍叠合板自动化生产线的标准格式,包括设备布局、工艺流程、设备参数等方面的内容。

二、设备布局1. 生产线总体布局叠合板自动化生产线通常由原材料处理区、叠合区、压合区、切割区和成品处理区组成。

各个区域之间应合理布局,以确保生产线的连贯性和高效性。

2. 原材料处理区原材料处理区主要包括原材料仓储区、原材料切割区和原材料预处理区。

原材料应按规格分类存放,并通过自动搬运设备将其送入切割区进行切割。

切割后的原材料需要经过预处理,如烘干、去除杂质等。

3. 叠合区叠合区是叠合板自动化生产线的核心区域,主要包括叠合机、胶水喷涂机和叠合模具。

叠合机通过自动化控制系统,将经过预处理的原材料叠合在一起,并在叠合过程中喷涂胶水。

叠合模具的设计应满足不同规格和尺寸的叠合板需求。

4. 压合区压合区主要包括压合机和压合模具。

经过叠合的板材需要在压合机中进行压合,以确保叠合板的均匀密度和强度。

压合模具的设计应满足不同规格和尺寸的压合板需求。

5. 切割区切割区主要包括切割机和切割模具。

经过压合的板材需要在切割机中进行切割,以得到符合要求的尺寸和形状的叠合板。

6. 成品处理区成品处理区主要包括质检区、打磨区和包装区。

经过切割的叠合板需要进行质量检查,并进行必要的打磨和包装,以确保成品的质量和外观。

三、工艺流程1. 原材料处理工艺流程原材料处理工艺流程包括原材料切割、预处理和配料。

首先,根据叠合板的规格和尺寸要求,将原材料进行切割。

然后,对切割后的原材料进行预处理,如烘干、去除杂质等。

最后,根据配方要求,将预处理后的原材料按比例配料。

2. 叠合工艺流程叠合工艺流程包括叠合板的叠合和胶水喷涂。

首先,将经过预处理的原材料送入叠合机,通过自动化控制系统进行叠合。

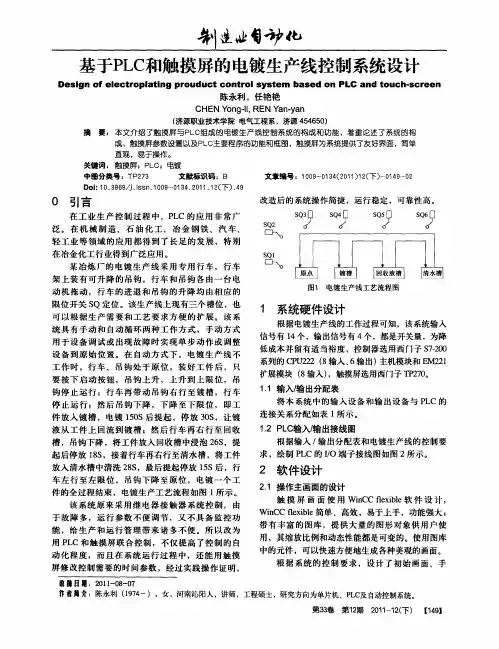

自动剪切生产线的PLC控制系统设计作者:张庆明来源:《中国科技纵横》2015年第16期【摘要】自动剪切生产线用于将金属卷料加工成一定尺寸的板料,可同时将板料冲压成形,有效地提高了产品的加工精度及生产效率,提高了生产过程的自动化程度,适合较大规模生产,具有十分广阔的应用前景。

冲床完成对送料的剪切及冲压成形,是整个生产线的最后一道工序。

工业生产中基于可编程序控制器(PLC)控制系统的高精度自动剪切生产线的应用越来越广泛。

【关键词】可编程序控制器伺服驱动器/伺服电机变频器触摸屏1引言许多企业中传统的生产设备由于元件更新、设备陈旧和技术落后等原因致使实际生产过程经常发生一些故障,灵活性差,加工精度和生产效率并不高,许多配件由于达不到所需的生产要求而成为废品,给企业带来诸多不便与损失,严重影响了其经济效益和生产效益,也给社会造成资源的严重浪费。

2 自动剪切生产线自动剪切生产线用于将金属卷料加工成一定尺寸的板料,由开卷机、送料机和冲床三部分组成,如图2.1所示。

3 控制系统设计3.1系统控制要求(l)运行方式。

开卷机、送料机和冲床都具有手动/自动两种工作方式。

当采用自动工作方式时,系统将按预先设定的工艺流程不间断地循环工作。

而手动工作方式是在设备单动、调试和检修阶段使用。

(2)实时显示。

系统中各个工序的运行情况、报警信息、送料长度和加工工件数量等信息都要求在触摸屏上显示。

(3)故障检测。

系统能够自动检测各个工序的运行是否正常,如果出现异常,在触摸屏上显示错误信息,同时生产线停止运行。

故障解除后按启动按钮生产线继续运行。

(4)紧急停止。

当出现紧急情况时,一按下急停按钮,所有正在运行的设备全部停止。

(5)安全保护。

在程序设计过程中,对关键环节设置多重防护,避免人身及设备事故的发生。

3.2控制系统设计控制系统主要由PLC、伺服驱动器/伺服电机、变频器、触摸屏、光电开关和电磁阀等硬件组成,结构如图3.1所示。

3.3变频器变频器线路如图3.2所示。

基于PLC的工业机器人自动生产线实训设备系统的设计王厚英;张清辰;蓝春枫【期刊名称】《装备制造技术》【年(卷),期】2022()3【摘要】效仿现代企业自动化生产线作业系统,设计了一套应用于教学实践基于工业机器人的自动生产线的实训设备。

实训设备以一实际的工件打磨、喷涂自动化生产线为蓝本,配置整个产线实训系统,系统硬件包括智能控制平台、四台6轴工业机器人、一台AGV小车、可编程控制器PLC等现代智能设备组成,实现工件的搬运、打磨、喷漆与码垛4种加工工序。

智能控制平台主要设备为控制柜、总控平台、工控机,其中控制柜作为机器人的控制中枢,用于机器人路径规划、参数设置等操作;总控平台主要用于实现产线设备之间的通讯,总控平台内置PLC,可实现与机器人、AGV小车的基本通讯;工控机用于布置WMS(智能仓储物流系统)、MES(制造执行系统),通过信息化系统实现生产过程管控、数据分析和生产过程等。

整套实训设备的工业机器人基于PLC核心控制下,采用Modbus/TCP、FROFINE协议,实现PLC、AGV小车整体实训设备系统的通信。

本设计根据产线工种的控制系统功能要求,对整个系统进行框架模块化设计,便于PLC作为系统核心部件,控制各加工工序工业机器人的加工运作,且加上运用AGV小车配合机器人运输各工位之间的物料,从而实现效仿企业产线上的自动化作业。

此实训设备的设计与教学上的运用,促使教学实施接轨融合企业生产元素,达到提高人才培养质量的目的。

【总页数】3页(P88-90)【作者】王厚英;张清辰;蓝春枫【作者单位】北海职业学院【正文语种】中文【中图分类】TP76【相关文献】1.分层合作与自主学习相结合教学模式在中职PLC实训教学中的实践初探r——以基于PLC控制的《自动生产线安装与调试》课程为例2.基于工业机器人与PLC的物料分拣教学实训平台设计3.基于PLC与工业机器人实训平台的设计与实现4.基于PLC的工业机器人实训平台设计与研制5.基于PLC与工业机器人的自动生产线智能包装系统设计因版权原因,仅展示原文概要,查看原文内容请购买。

叠合板自动化生产线一、引言叠合板是一种由多层薄木片或其他材料叠合而成的板材,具有优异的抗弯强度和抗冲击性能,广泛应用于建筑、家具、包装等领域。

为了提高生产效率和产品质量,叠合板制造企业需要引入自动化生产线。

本文将详细介绍叠合板自动化生产线的标准格式文本。

二、设备概述叠合板自动化生产线主要由以下设备组成:1. 原料处理设备:包括原木切割机、原木去皮机、原木修整机等,用于将原木进行切割、去皮和修整处理。

2. 薄木片制备设备:包括薄木片切割机、薄木片修整机等,用于将原木切割成薄木片,并进行修整处理。

3. 涂胶设备:包括涂胶机、胶水供应系统等,用于将胶水均匀地涂布在薄木片上。

4. 叠合设备:包括叠合机、叠合压机等,用于将涂胶的薄木片按照一定的叠合方式进行叠合,并施加压力使其粘合。

5. 热压设备:包括热压机、热压模具等,用于对叠合后的板材进行热压处理,提高其强度和稳定性。

6. 切割设备:包括切割机、修边机等,用于将热压后的板材进行切割和修边,得到最终的叠合板产品。

7. 除尘设备:包括除尘器、吸尘器等,用于清除生产过程中产生的木屑和粉尘,保持生产环境清洁。

三、生产流程叠合板自动化生产线的生产流程如下:1. 原料处理:将原木进行切割、去皮和修整处理,得到符合要求的原木。

2. 薄木片制备:将原木切割成薄木片,并进行修整处理,得到符合要求的薄木片。

3. 涂胶:将胶水均匀地涂布在薄木片上,确保胶水的均匀性和粘接强度。

4. 叠合:将涂胶的薄木片按照一定的叠合方式进行叠合,使其粘合在一起。

5. 热压:将叠合后的板材进行热压处理,提高其强度和稳定性。

6. 切割和修边:将热压后的板材进行切割和修边,得到最终的叠合板产品。

7. 除尘:清除生产过程中产生的木屑和粉尘,保持生产环境清洁。

四、自动化控制系统叠合板自动化生产线配备了先进的自动化控制系统,实现对整个生产过程的自动化控制和监测。

该系统具有以下功能:1. 自动化控制:通过PLC(可编程逻辑控制器)或其他控制设备,实现对各个设备的启动、停止、速度调节等控制操作。

叠合板自动化生产线一、引言叠合板是一种由多层薄木板或其他材料交替叠压而成的板材,具有优异的强度和稳定性,广泛应用于建筑、家具、包装等领域。

为了提高生产效率、降低生产成本并保证产品质量,叠合板行业逐渐引入自动化生产线。

本文将详细介绍叠合板自动化生产线的标准格式。

二、设备概述叠合板自动化生产线主要由以下设备组成:1. 原材料处理设备:包括原材料切割机、尺寸检测机等,用于对原材料进行切割和检测。

2. 热压机:用于将多层原材料叠压,并施加热压,使其粘合成叠合板。

3. 切割设备:包括切割机和修边机,用于对热压后的叠合板进行切割和修边。

4. 表面处理设备:包括砂光机和喷涂机,用于对叠合板表面进行砂光和涂装处理。

5. 检测设备:包括尺寸检测机和质量检测机,用于对叠合板的尺寸和质量进行检测。

三、工作流程叠合板自动化生产线的工作流程如下:1. 原材料处理:将原材料送入原材料切割机,按照设定的尺寸进行切割,并通过尺寸检测机进行尺寸检测,确保符合要求。

2. 热压:将切割好的原材料送入热压机,根据工艺要求进行叠压和热压,使其粘合成叠合板。

3. 切割和修边:将热压后的叠合板送入切割机,按照设定的尺寸进行切割,然后通过修边机进行修边,确保边缘平整。

4. 表面处理:将切割和修边后的叠合板送入砂光机,对表面进行砂光处理,然后通过喷涂机进行涂装,提高产品的美观性和耐久性。

5. 检测:将经过表面处理的叠合板送入尺寸检测机和质量检测机,进行尺寸和质量的检测,确保产品符合标准要求。

6. 包装和出库:将检测合格的叠合板进行包装,并送入成品仓库,待发货。

四、关键技术和要求1. 自动化控制技术:通过PLC、传感器等自动化控制设备,实现生产线的自动化运行和监控。

2. 粘合技术:采用合适的胶水和热压工艺,确保叠合板的粘合强度和稳定性。

3. 尺寸检测技术:利用高精度的尺寸检测机,对叠合板的尺寸进行在线检测,保证产品尺寸的准确性。

4. 质量检测技术:通过质量检测机,对叠合板的质量进行在线检测,包括表面平整度、强度等指标。