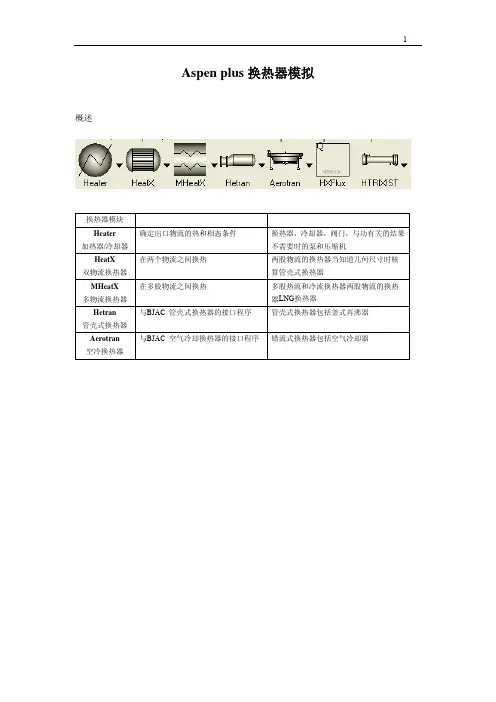

换热器模块

- 格式:ppt

- 大小:1.48 MB

- 文档页数:89

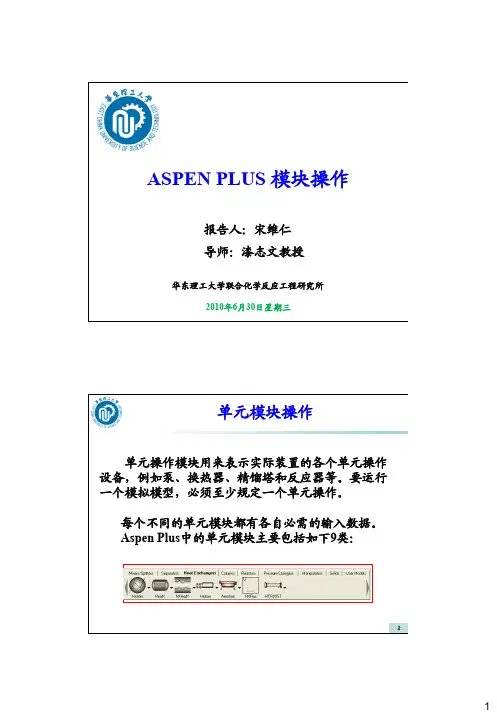

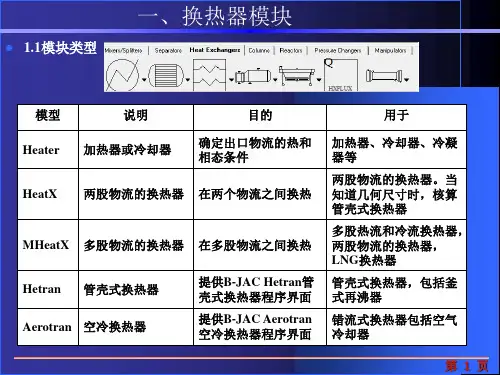

Aspen plus换热器模拟概述换热器模块Heater加热器/冷却器确定出口物流的热和相态条件换热器,冷却器,阀门,与功有关的结果不需要时的泵和压缩机HeatX双物流换热器在两个物流之间换热两股物流的换热器当知道几何尺寸时核算管壳式换热器MHeatX 多物流换热器在多股物流之间换热多股热流和冷流换热器两股物流的换热器LNG换热器Hetran管壳式换热器与BJAC 管壳式换热器的接口程序管壳式换热器包括釜式再沸器Aerotran空冷换热器与BJAC 空气冷却换热器的接口程序错流式换热器包括空气冷却器HeatX换热器1.概述HeatX有两种简捷法和严格法计算模型。

简捷法(Shortcut)计算不需要换热器结构或几何尺寸数据,可以使用最少的输入量来模拟一个换热器。

Shortcut模型可进行设计模拟两种计算,其中设计计算依据工艺参数和总传热系数估算出传热面积。

严格法(Detailed)可以用换热器几何尺寸去估算传热膜系数、总传热系数、压降、对数平均温差校正因子等。

严格法核算模型对HeatX提供了较多的规定选项,但也需要较多的输入。

Detailed模型不能进行设计计算。

可以将HeatX 的Shortcut和Detailed结合完成换热器设计计算。

首先依据给定的设计条件用Shortcut 估算传热面积,然后依据Shortcut的计算结果用Detailed 进行核算。

在使用 HeatX 模型前,首先要弄清下面这些问题:(1)HeatX能够模拟的管壳换热器类型逆流和并流换热器;弓形隔板TEMA E, F, G, H, J和X壳换热器;圆形隔板TEMA E和F壳换热器;裸管和翅片管换热器。

(2)HeatX能够进行的计算全区域分析;传热和压降计算;显热、气泡状气化、凝结膜系数计算;内置的或用户定义的关联式。

(3)HeatX不能进行进行的计算机械震动分析计算;估算污垢系数。

(3)Hesttx需要的输入规定必须提供下述规定之一换热器面积或几何尺寸;换热器热负荷;热流或冷流的出口温度;在换热器两端之一处的接近温度;热流或冷流的过热度/过冷度;热流或冷流的气相分率(气相分率为 0 表饱和液相);热流或冷流的温度变化。

fluent heat exchange热交换模型介绍

"Fluent" 是一种计算流体力学(CFD)软件,而"heat exchange" 则指的是热交换,即在流体中传递热量的过程。

在Fluent 中,可以使用不同的模型和方法来模拟和分析流体中的热交换过程。

热交换模型在Fluent 中涉及到流体流动、传热和传质等多个方面。

以下是一些常见的Fluent 中用于热交换模拟的模型和方法:

1.传热模型:Fluent 提供了多种传热模型,包括传导、对流和辐射传热。

用户可以选择

适当的传热模型,根据系统的特点来模拟热量的传递。

2.壁面热通量:可以在Fluent 中设置不同表面的壁面热通量,以模拟具体区域的热交

换情况。

这对于热交换器、散热器等设备的仿真很重要。

3.热源和热汇:用户可以设置热源和热汇,模拟系统中的加热或散热过程。

这对于热交

换系统的设计和优化非常有用。

4.多相流和相变:在一些热交换系统中,可能涉及到多相流动和相变过程,如蒸发、冷

凝等。

Fluent 支持多相流和相变模型,以更全面地模拟系统中的热交换。

5.换热器模块:Fluent 中有专门的换热器模块,用于更方便地建模和分析换热器的性能,

包括壁面传热系数、温度分布等。

使用Fluent 进行热交换模拟需要用户详细了解系统的几何形状、边界条件、材料属性等信息,并选择合适的模型和参数。

通过模拟,用户可以获得系统内部的流动、温度场等信息,帮助设计和优化热交换设备。

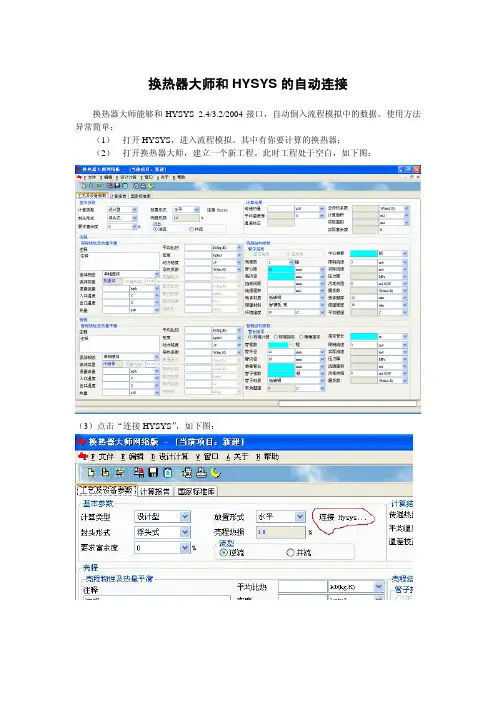

换热器大师和HYSYS的自动连接

换热器大师能够和HYSYS 2.4/3.2/2004接口,自动倒入流程模拟中的数据。

使用方法异常简单:

(1) 打开HYSYS,进入流程模拟。

其中有你要计算的换热器;

(2) 打开换热器大师,建立一个新工程。

此时工程处于空白,如下图:

(3)点击“连接HYSYS”,如下图:

(4)在打开的“Hysys数据接口”中,按下“刷新Hysys”,此时列出了Hysys中所有的换热器模块。

选择一个换热器模块,按下“获取数据”,数据就会列出来,如下图。

你不必理会这些数据,继续下一步;

(5)按下“确定”,此时返回“换热器大师”数据界面,数据自动填入了表格,如下图。

板式换热器参数模板式换热器是一种通过模板将流体和另一个流体分离而实现热量传输的热交换设备,主要用于机械制造、汽车制造、化工、加热冷却、食品行业和医药行业中的热能机械综合处理。

模板式换热器的参数由它的结构、材料、流动参数和输出和节能等因素决定。

一、结构参数:1.结构设计:模板式换热器的结构有平板式、波纹管式、模块化平板式、U形式)、空心管式、板条管式、螺旋锥管式等。

2.换热面积:换热器包括换热容器、换热面、换热表面等,合理的选择换热面积可以有效提高效率。

3.装配结构:从管路结构上分为平行流和逆流两种,而逆流是最常用的结构。

二、材料参数:1.外壳材料:模板式换热器的外壳材料一般由非活性无机非金属材料,如陶瓷、球墨铸铁、不锈钢等组成。

2.内部材料:内壁钢板或铝板,外壁为不锈钢或其他耐腐蚀材料。

3.密封材料:O形圈,硅胶垫圈,热塑性高分子材料等,可根据实际情况进行选择。

三、流量参数:1.流体类型:模板式换热器可以常温流体、液态、蒸汽处理和蒸汽吸收等。

2.流量:根据换热器的设计工况,常温流体最大流量不得超过换热器设计流量的90%,液态流体最大流量不得超过换热器设计流量的80%,蒸汽流体最大流量不得超过换热器设计流量的100%。

3.流速:一般液体管道流速不得超过2~3m/s,蒸汽流速不得超过0.5m/s。

四、输出参数:1.输出温度差:额定输出温度差的最大值为流体的额定温度的20%。

2.传热效率:根据传热定律,设备的热传递系数越大,传热效率越高。

3.额定热负荷:模板式换热器的最大额定热负荷要根据环境温度和流体性质确定。

五、节能参数:1.热膨胀校正:根据传热物理理论,提高温度伴随着物质体积发生变化,热膨胀校正可以实现高效利用温度能量。

2.循环流体温度控制:模板式换热器采用内部钣金结构设计,有效降低流体过热或过冷。

3.表面处理:采用钛化技术或镀铬等表面处理技术可以大大增加换热面的寿命,节省能耗,延长使用寿命。

aem换热器形式

AEM换热器是一种常见的管壳式换热器,主要由前端管箱、壳体、后端管箱、管束等部件组成。

在AEM换热器中,前端管箱通常为A型平盖管箱,而后端管箱则为带标准椭圆封头的M型管箱。

此外,管板延长部分兼作法兰,用于固定管板,而换热器的支座则可以是鞍式或耳式。

AEM换热器的特点在于其结构紧凑、换热效率高,且适用于多种不同的工艺流程。

同时,由于其部件的标准化和模块化设计,使得AEM换热器的制造、安装和维护都相对简便。

在实际应用中,AEM换热器可用于各种需要加热、冷却或热回收的场合,如化工、石油、制药、食品等行业。

根据不同的工艺需求和介质特性,可以选择合适的材质、管束排列方式以及换热面积等参数,以实现最佳的换热效果和经济效益。

此外,与AEM换热器类似的其他换热器类型还有很多,如浮头式换热器、U型管换热器、螺旋板式换热器等。

这些不同类型的换热器各有其特点和适用场合,可以根据具体需求进行选择。