石油化工废催化剂油性处理剂

- 格式:pdf

- 大小:236.93 KB

- 文档页数:4

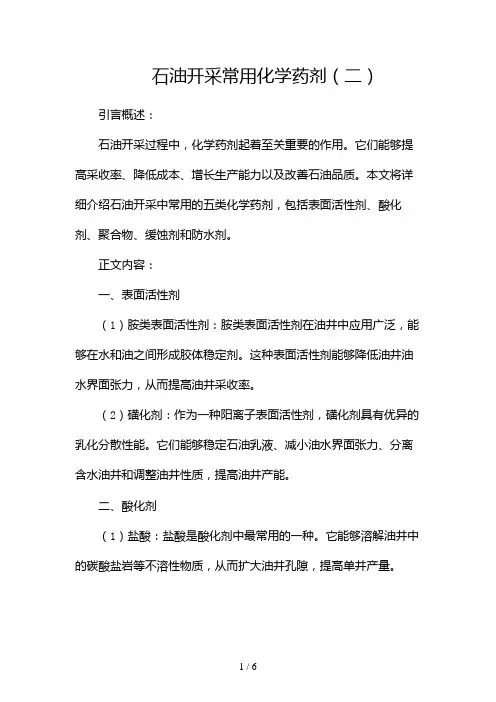

石油开采常用化学药剂(二)引言概述:石油开采过程中,化学药剂起着至关重要的作用。

它们能够提高采收率、降低成本、增长生产能力以及改善石油品质。

本文将详细介绍石油开采中常用的五类化学药剂,包括表面活性剂、酸化剂、聚合物、缓蚀剂和防水剂。

正文内容:一、表面活性剂(1)胺类表面活性剂:胺类表面活性剂在油井中应用广泛,能够在水和油之间形成胶体稳定剂。

这种表面活性剂能够降低油井油水界面张力,从而提高油井采收率。

(2)磺化剂:作为一种阳离子表面活性剂,磺化剂具有优异的乳化分散性能。

它们能够稳定石油乳液、减小油水界面张力、分离含水油井和调整油井性质,提高油井产能。

二、酸化剂(1)盐酸:盐酸是酸化剂中最常用的一种。

它能够溶解油井中的碳酸盐岩等不溶性物质,从而扩大油井孔隙,提高单井产量。

(2)硝酸:硝酸具有较强的氧化性能,能够溶解石油中的杂质和残留物。

硝酸在油井酸化处理中广泛应用,可有效清除油井堵塞物。

三、聚合物(1)聚丙烯酰胺:聚丙烯酰胺是一种高分子聚合物,具有优异的高温稳定性和吸水性。

在石油开采过程中,聚丙烯酰胺可用于改善水驱油井的流体性能,提高油井产能。

(2)聚合物驱油剂:聚合物驱油剂是一种高分子量大的聚合物,具有降低油水界面张力、减小相间摩擦力以及增加聚合物黏度的作用。

这些特性使得聚合物驱油剂可提高石油采收率,减少浪费。

四、缓蚀剂(1)有机磷酸盐缓蚀剂:有机磷酸盐缓蚀剂可形成稳定的金属膜,阻止金属腐蚀。

它们广泛用于防止铁和钢材料在石油开采过程中的腐蚀。

(2)氮基缓蚀剂:氮基缓蚀剂具有较强的缓蚀性能,可以保护金属设备免受腐蚀。

氮基缓蚀剂在石油开采中应用广泛,能够延长设备寿命,减少维护成本。

五、防水剂(1)有机硅防水剂:有机硅防水剂具有良好的耐高温性能和抗油性能。

它们能够渗透到油井表面形成硅酸胶体,防止水的进入,提高油井产能。

(2)矿物油防水剂:矿物油防水剂是一种非离子型防水剂,具有良好的渗透性和润湿性。

它们能够有效预防水进入油井,降低油井水合物含量,提高产能。

废油环保处置方案随着工业制造业的发展,废油的产生越来越多,废油对环境的污染也日益严重,如何对废油进行环保处置成为当前亟待解决的问题。

本文将介绍一些常见的废油环保处置方案,以帮助我们更好地实现废油再利用,促进资源的可持续利用。

一、物理化学方法1. 水力压滤法水力压滤法是一种通过压力差的作用,使废油和固体分离的方法。

当废油通过滤芯时,固体颗粒、水分和杂质等会被过滤掉,而废油则流出。

该方法不仅能够让废油得到处理,而且滤芯可以重复使用,降低了产品成本。

2. 蒸馏法蒸馏法是利用不同挥发度的废油在加热的甄别下分离出常温下呈液态状态的油品成分,以达到废油处理的目的。

蒸馏法能够将废油中的杂质、水分等分离出来,最终得到较纯净的油品。

不过,蒸馏法的能耗较大,成本高。

3. 空气浮选法空气浮选法是一种利用冒泡气体对废油进行过滤的物理化学方法。

在空气浮选池中通过压力泵将空气冒入池底,形成气泡,使油水分离,可将油污分离后捞起并进行处理。

空气浮选法的优点是可以使废油的回收更加彻底,同时还可以减少对土壤和水体的污染。

二、生物降解法生物降解法是利用菌群等微生物对废油进行分解和降解。

通过对废油培养一个合适的菌群,让其将废油转化为不同的物质,从而达到环保处置的目的。

生物降解法不仅能够处理废油,还能将有机废料转化为肥料。

三、其他方法在实际应用中,有些废油环保处置还采用了其它的方法,比如利用催化剂进行化学反应,将废油转化为可用的燃料、溶剂等,或者是利用高压水射流法将废油进行打散、分离、回收等。

这些方法的优点是具有较高的处理效率,但是在运营过程中成本相对较高。

四、结论综合来看,不同的废油环保处置方法各具优缺点。

我们在实践中需要结合具体情况选取合适的方案,以达到环保、节能、可持续利用的目的。

通过更加科学、高效、系统地处理废油,不仅可以减轻环境压力,而且对于推动经济进一步发展也具有重要的意义。

脱硫化氢催化剂

脱硫化氢催化剂是一种用于催化脱除氢硫化物(硫化氢)的催化剂。

硫化氢是一种有毒且具有刺激性气味的气体,通常需要在燃料加工、石化、化肥生产等工业过程中进行脱除,以满足环境和安全要求。

以下是一些常见的脱硫化氢催化剂:

1. 氧化铜催化剂:氧化铜催化剂通常用于催化气态硫化氢氧化成二氧化硫和水。

这种反应常常在高温下进行,催化剂的选择和设计可以影响反应的效率和选择性。

2. 氧化铁催化剂:氧化铁在一些条件下也可以作为脱硫化氢催化剂。

类似于氧化铜,氧化铁可以催化硫化氢的氧化反应。

3. 活性炭催化剂:活性炭具有较大的比表面积,因此可以作为催化剂的载体。

一些活性炭可能被浸渍或掺杂以增强其对硫化氢的催化作用。

4. 钒和钼系列催化剂:一些含有钒和钼的化合物,如氧化钒、氧化钼等,也被用作脱硫化氢催化剂。

这些催化剂在高温下对硫化氢进行氧化反应。

5. 钌系列催化剂:钌和其氧化物也可能用于催化脱硫反应,尤其是在一些高温和高压条件下。

催化剂的选择通常取决于具体的工业应用和操作条件。

这些催化剂在工业中被广泛应用,以确保生产过程中硫化氢的安全处理和环境合规。

1/ 1。

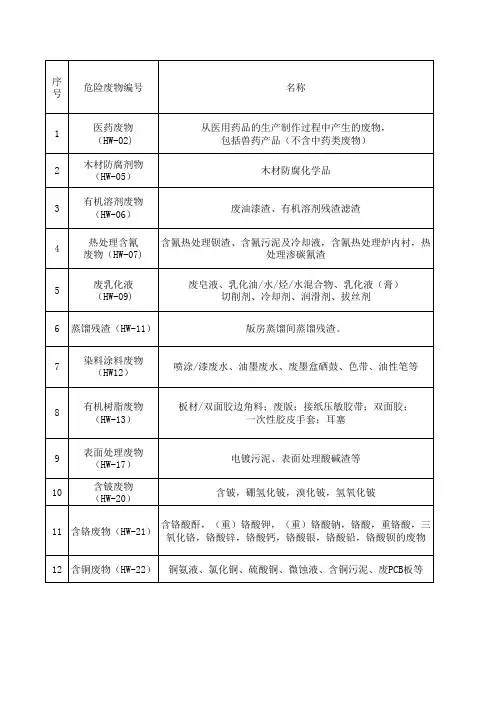

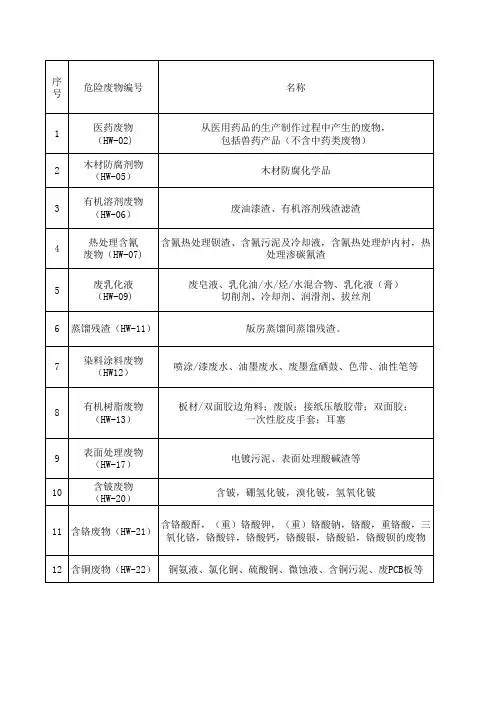

橡胶行业废气治理产生的废催化剂危废代码废催化剂是橡胶行业废气治理过程中产生的一种危险废物,其危害性不容忽视。

本文将从废催化剂的特性、处理方法以及对环境和健康的影响等方面进行阐述,旨在引起人们对废气治理和废催化剂处理的重视。

废催化剂是橡胶行业废气治理中的副产品,主要由金属、非金属及其化合物组成。

这些废催化剂通常富含重金属元素,如铅、镉、汞等,以及有机物和无机盐等有害物质。

由于其成分的特殊性,废催化剂属于危险废物,需要进行专门的处理和处置。

针对废催化剂的处理方法主要有物理、化学和生物等多种方式。

物理处理方法包括磁选、筛分和浸出等,可用于分离和回收其中的金属元素。

化学处理方法主要包括溶解、还原和沉淀等操作,通过化学反应将有害物质转化为无害物质或固体沉淀物。

生物处理方法则利用微生物的代谢活性,将有机物降解为无害物质。

各种处理方法的选择要根据废催化剂的成分和性质以及处理设备的可行性进行综合考虑。

废催化剂的处理过程中还应注重环境和健康的保护。

废气治理过程中产生的废催化剂如果未经妥善处理,可能会对环境造成严重污染。

其中含有的重金属元素和有机物等有害物质会污染土壤和水源,进而影响植物生长和人畜饮水安全。

此外,废催化剂处理过程中也会释放出一些有害气体,如二氧化硫、氮氧化物等,对空气质量产生负面影响。

因此,在处理废催化剂时,应采取有效措施防止污染物的扩散和排放,确保环境的可持续发展。

废催化剂的处理还需关注对人体健康的影响。

废气中的有害物质可能通过空气、水源和食物等途径进入人体,对人体器官和系统造成损害。

例如,重金属元素可以积累在人体内部,导致慢性中毒和疾病的发生。

有机物和无机盐等物质则可能引起呼吸系统、神经系统和消化系统等方面的问题。

因此,在废催化剂处理过程中,应加强对工作人员的防护和健康监测,降低其接触和暴露的风险。

橡胶行业废气治理产生的废催化剂是一种危险废物,其处理和处置需要引起足够的重视。

通过物理、化学和生物等多种处理方法可以降低废催化剂对环境和健康的影响。

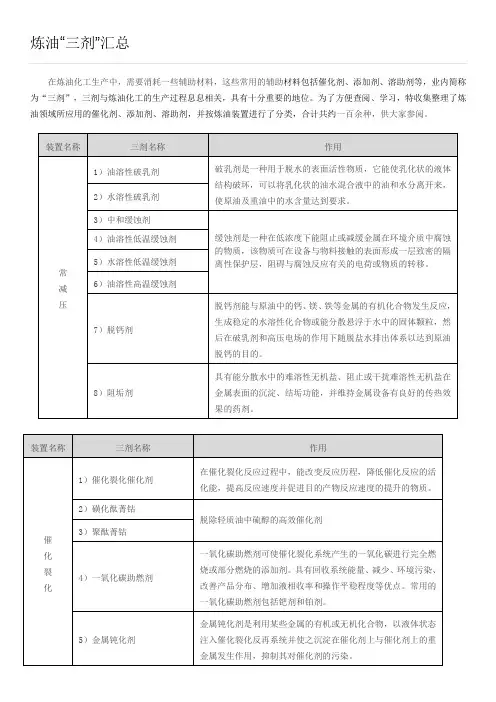

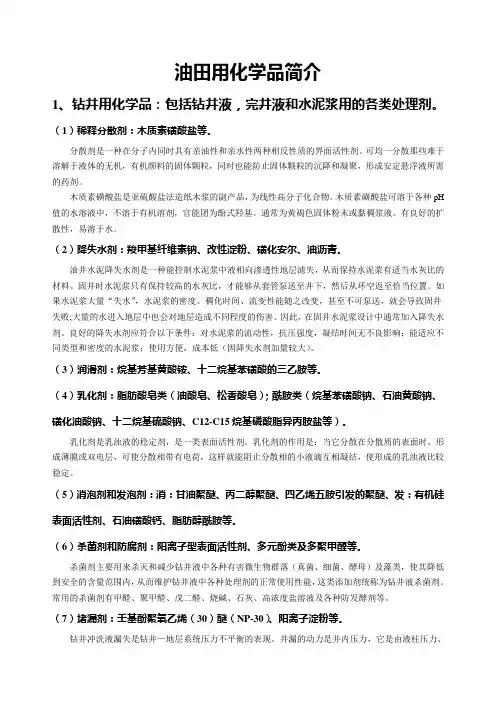

油田用化学品简介1、钻井用化学品:包括钻井液,完井液和水泥浆用的各类处理剂。

(1)稀释分散剂:木质素磺酸盐等。

分散剂是一种在分子内同时具有亲油性和亲水性两种相反性质的界面活性剂。

可均一分散那些难于溶解于液体的无机,有机颜料的固体颗粒,同时也能防止固体颗粒的沉降和凝聚,形成安定悬浮液所需的药剂。

木质素磺酸盐是亚硫酸盐法造纸木浆的副产品,为线性高分子化合物。

木质素磺酸盐可溶于各种pH 值的水溶液中,不溶于有机溶剂,官能团为酚式羟基。

通常为黄褐色固体粉末或黏稠浆液。

有良好的扩散性,易溶于水。

(2)降失水剂:羧甲基纤维素钠、改性淀粉、磺化安尔、油沥青。

油井水泥降失水剂是一种能控制水泥浆中液相向渗透性地层滤失,从而保持水泥浆有适当水灰比的材料。

固井时水泥浆只有保持较高的水灰比,才能够从套管泵送至井下,然后从环空返至恰当位置。

如果水泥浆大量“失水”,水泥浆的密度、稠化时间、流变性能随之改变,甚至不可泵送,就会导致固井失败;大量的水进入地层中也会对地层造成不同程度的伤害。

因此,在固井水泥浆设计中通常加入降失水剂。

良好的降失水剂应符合以下条件:对水泥浆的流动性,抗压强度,凝结时间无不良影响;能适应不同类型和密度的水泥浆;使用方便,成本低(因降失水剂加量较大)。

(3)润滑剂:烷基芳基黄酸铵、十二烷基苯磺酸的三乙胺等。

(4)乳化剂:脂肪酸皂类(油酸皂、松香酸皂);酰胺类(烷基苯磺酸钠、石油黄酸钠、磺化油酸钠、十二烷基硫酸钠、C12-C15烷基磷酸脂异丙胺盐等)。

乳化剂是乳浊液的稳定剂,是一类表面活性剂。

乳化剂的作用是:当它分散在分散质的表面时,形成薄膜或双电层,可使分散相带有电荷,这样就能阻止分散相的小液滴互相凝结,使形成的乳浊液比较稳定。

(5)消泡剂和发泡剂:消:甘油聚醚、丙二醇聚醚、四乙烯五胺引发的聚醚、发:有机硅表面活性剂、石油磺酸钙、脂肪醇酰胺等。

(6)杀菌剂和防腐剂:阳离子型表面活性剂、多元酚类及多聚甲醛等。

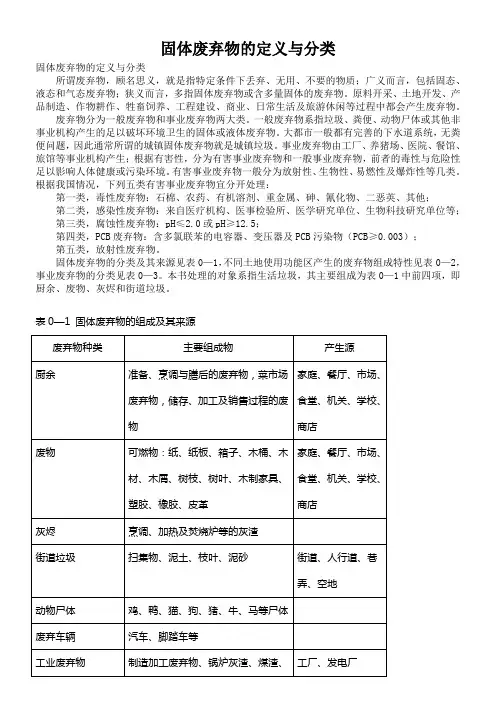

固体废弃物的定义与分类

固体废弃物的定义与分类

所谓废弃物,顾名思义,就是指特定条件下丢弃、无用、不要的物质;广义而言,包括固态、液态和气态废弃物;狭义而言,多指固体废弃物或含多量固体的废弃物。

原料开采、土地开发、产品制造、作物耕作、牲畜饲养、工程建设、商业、日常生活及旅游休闲等过程中都会产生废弃物。

废弃物分为一般废弃物和事业废弃物两大类。

一般废弃物系指垃圾、粪便、动物尸体或其他非事业机构产生的足以破坏环境卫生的固体或液体废弃物。

大都市一般都有完善的下水道系统,无粪便问题,因此通常所谓的城镇固体废弃物就是城镇垃圾。

事业废弃物由工厂、养猪场、医院、餐馆、旅馆等事业机构产生;根据有害性,分为有害事业废弃物和一般事业废弃物,前者的毒性与危险性足以影响人体健康或污染环境。

有害事业废弃物一般分为放射性、生物性、易燃性及爆炸性等几类。

根据我国情况,下列五类有害事业废弃物宜分开处理:

第一类,毒性废弃物:石棉、农药、有机溶剂、重金属、砷、氰化物、二恶英、其他;

第二类,感染性废弃物:来自医疗机构、医事检验所、医学研究单位、生物科技研究单位等;

第三类,腐蚀性废弃物:pH≤2.0或pH≥12.5;

第四类,PCB废弃物:含多氯联苯的电容器、变压器及PCB污染物(PCB≥0.003);

第五类,放射性废弃物。

固体废弃物的分类及其来源见表0—1,不同土地使用功能区产生的废弃物组成特性见表0—2,事业废弃物的分类见表0—3。

本书处理的对象系指生活垃圾,其主要组成为表0—1中前四项,即厨余、废物、灰烬和街道垃圾。

表0—1 固体废弃物的组成及其来源

表0—2 固体废弃物来源及其分类。

油田污水化学处理药剂污水处理剂:在油田污水处理过程中,为防止设备及管线腐蚀、结垢,降低胶体、悬浮颗粒含量,抑制有害细菌增生,所加入的化学药剂统称为污水处理剂。

油田常用的污水处理剂的种类主要有:缓蚀剂、阻垢剂、杀菌剂、絮凝剂、除氧剂第一节缓蚀剂一、腐蚀及其危害腐蚀:金属与周围介质接触,由于化学或电化学原因引起的破坏。

油田污水的腐蚀性:因具有较高的矿化度、含有腐蚀性气体(H2S、CO2、O2)和微生物(SRB、TGB),具有较高的腐蚀性。

腐蚀危害:造成污水集输管线、水处理设备、油水井及井下工具的腐蚀破坏,影响油田生产系统的正常运行,还会引起火灾,造成环境污染。

金属设备的防腐措施分为三类:一是通过化学防腐剂的加入,达到减轻腐蚀的目的;二是把金属本体与腐蚀介质隔开,如各种内外衬、涂防腐设备管线等;三是采用耐腐蚀材质,如不锈钢、塑料等。

二、缓蚀剂定义和类型1、缓蚀剂定义凡是在腐蚀介质中添加少量物质就能防止或减缓金属的腐蚀,这类物质称为缓蚀剂。

2、缓蚀剂的类型氧化型缓蚀剂缓蚀机理:使金属表面生成一层致密且与井数表面牢固结合的氧化膜,或与金属离子生成难溶的盐,阻止金属离子进入溶液,抑制腐蚀。

如铬酸盐(NaCrO2、K2Cr2O7)、亚硝酸盐(NaNO2)等。

沉淀型缓蚀剂缓蚀机理:缓蚀剂与腐蚀环境中的某些组分反应,生成致密的沉淀膜,或生成新的聚合物,覆盖在金属的表面,这种膜的电阻率大,抑制了金属的腐蚀。

缓蚀剂有阴极抑制型和混合抑制型之分,如辛炔醇、磷酸盐、羟基喹啉等。

吸附型缓蚀剂(有机缓蚀剂)缓蚀机理:缓蚀剂分子都有极性基团和非极性基团,加入腐蚀介质中的极性基团吸附在金属表面上,非极性基团则向外定向排列,形成憎水膜,使金属与腐蚀介质分开。

如烷基胺(RNH2 )、烷基氯化吡啶、咪唑啉衍生物等。

三、缓蚀剂选择1、污水处理缓蚀剂的选择确定腐蚀原因对于油田生产系统,腐蚀的原因有pH值、含盐、含腐蚀性气体、细菌等,必须找出腐蚀的主要原因,测定各气体的溶解量,分析腐蚀介质的离子组成、腐蚀产物等。

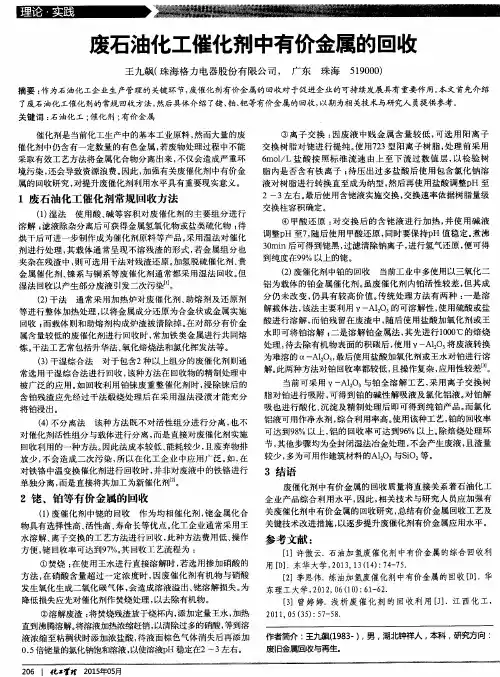

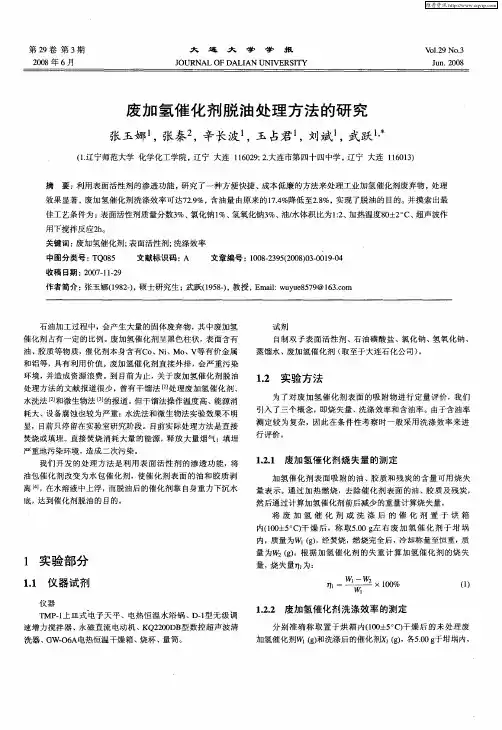

炼油过程中的废催化剂,应该这样处理!90%以上的石油化学反应是通过催化剂来实现的。

催化剂再生后原有的活性受损,多次再生后,活性低于可接受的程度时,就成为废催化剂。

随着石油化工业的迅速发展,石油化工废催化剂的产量也迅猛增长。

昨日,流程君看到后台有粉丝留言:这个内容确实关注地比较少,感谢@博雅久富同学给了小编一个很好的选题哦,下面,流程君搜集了一些资料,整理成文,供各位同仁参考。

石油化工废催化剂中往往含有一些有毒成分,主要是重金属和挥发性有机物,具有很大的环境风险,对其进行无害化处理处置显得尤为重要。

此外,石油化工废催化剂中有较高含量的贵金属或其他有价金属,有些甚至远高于某些贫矿中的相应组分的含量,金属品位高,可将其作为二次资源回收利用。

对石油化工废催化剂进行综合利用既可以提高资源利用率,更可以避免废催化剂带来的环境问题,实现可持续发展。

1、废催化剂有多少?据报道,全球每年产生废催化剂50万~70万吨,其中,废炼油催化剂占很大的比例。

随着我国炼油催化剂销量的逐年递增,废炼油催化剂的产生量也逐年增加。

如果不对废炼油催化剂加以科学管理,其中的有毒有害成分会污染环境并危害人体健康,并且其中的一些贵重金属资源也会流失。

因此,对废炼油催化剂进行有效的处理和利用已成为一个十分重要的课题。

目前,FCC催化剂的使用量占据了较大的市场份额,约为炼油催化剂总使用量的68.9%;加氢精制、加氢裂化和催化重整催化剂所占比例分别为9.4%,6.2%,3.3%;其他种类的炼油催化剂所占比例约为12.2%。

2015年我国石油消费量达到5.85亿吨(估算值),废炼油催化剂的产生量也达到20.7万吨(估算值)。

2、主要成分及含量几种催化裂化、加氢精制、加氢裂化和催化重整新鲜催化剂的主要成分及含量见表2。

由于催化剂反应活性的需要,有些新鲜催化剂本身就含有有毒有害成分。

如加氢精制与加氢裂化催化剂中含有NiO,属于致癌性物质。

炼油过程中,原油中的一些有毒有害成分会进入到催化剂中,废炼油催化剂的主要成分及含量见表3~4。

光催化是一种利用光能分解有机物或还原无机物的技术。

在光催化过程中,通常使用一些具有特定能级结构的半导体材料,如TiO2、ZnO等。

这些半导体材料在光的照射下,吸收光能后会在其表面产生电子-空穴对,这些电子和空穴具有还原和氧化能力,可以将吸附在材料表面的有机物或无机物进行氧化或还原反应。

废三元催化剂中包含铂、钯、铑等贵金属,这些贵金属具有较高的催化活性,可以作为光催化反应的催化剂,提高光催化的效率。

例如,铂可以促进光生电子的转移过程,钯可以促进光生电子和空穴的分离,铑则可以增强光催化的氧化还原能力。

对于废三元催化剂的回收利用,通常采用化学溶解、物理分离和电解分离等方法。

这些方法可以将废三元催化剂中的贵金属和其他组分分离,回收得到高纯度的贵金属和其它有价值的组分。

其中,化学溶解法是通过酸或碱溶解废三元催化剂,然后通过沉淀、萃取等方法分离其中的贵金属。

物理分离法则通过不同组分在物理性质上的差异进行分离。

电解分离法则利用电解原理将贵金属从电解液中析出。

总之,光催化和废三元催化剂中贵金属的回收利用都是技术含量

较高、涉及多学科交叉的领域,需要综合考虑材料科学、化学、环境科学等多个领域的知识。

炼油过程中的废催化剂处理【建筑工程类独家文档首发】90%以上的石油化学反应是通过催化剂来实现的。

催化剂再生后原有的活性受损,多次再生后,活性低于可接受的程度时,就成为废催化剂。

随着石油化工业的迅速发展,石油化工废催化剂的产量也迅猛增长。

石油化工废催化剂中往往含有一些有毒成分,主要是重金属和挥发性有机物,具有很大的环境风险,对其进行无害化处理处置显得尤为重要。

此外,石油化工废催化剂中有较高含量的贵金属或其他有价金属,有些甚至远高于某些贫矿中的相应组分的含量,金属品位高,可将其作为二次资源回收利用。

对石油化工废催化剂进行综合利用既可以提高资源利用率,更可以避免废催化剂带来的环境问题,实现可持续发展。

1、废催化剂有多少?据报道,全球每年产生废催化剂50万~70万吨,其中,废炼油催化剂占很大的比例。

随着我国炼油催化剂销量的逐年递增,废炼油催化剂的产生量也逐年增加。

如果不对废炼油催化剂加以科学管理,其中的有毒有害成分会污染环境并危害人体健康,并且其中的一些贵重金属资源也会流失。

因此,对废炼油催化剂进行有效的处理和利用已成为一个十分重要的课题。

目前,FCC催化剂的使用量占据了较大的市场份额,约为炼油催化剂总使用量的68.9%;加氢精制、加氢裂化和催化重整催化剂所占比例分别为9.4%,6.2%,3.3%;其他种类的炼油催化剂所占比例约为12.2%。

2015年我国石油消费量达到5.85亿吨(估算值),废炼油催化剂的产生量也达到20.7万吨(估算值)。

2、主要成分及含量几种催化裂化、加氢精制、加氢裂化和催化重整新鲜催化剂的主要成分及含量见表2。

由于催化剂反应活性的需要,有些新鲜催化剂本身就含有有毒有害成分。

如加氢精制与加氢裂化催化剂中含有NiO,属于致癌性物质。

炼油过程中,原油中的一些有毒有害成分会进入到催化剂中,废炼油催化剂的主要成分及含量见表3~4。

由表3可见,废FCC催化剂表面可能沉积有Ni,V,Fe等重金属,少量的Na,Mg,P,Ca,As,Cu等元素也会沉积在废催化剂上。

重油催化裂解催化剂重油催化裂解催化剂是一种能够在高温高压条件下促进重油裂解反应的物质。

重油是石油加工过程中产生的一种副产品,由于其高黏度、高密度和高硫含量等特点,限制了其在燃料和化工领域的应用。

催化裂解技术是一种将重油转化为轻质石油产品的有效方法,通过裂解重油分子链,使其产生较低碳数的烃类化合物。

催化裂解是指在催化剂的作用下,重油中的大分子链发生断裂,生成较小分子量的烃类化合物。

催化剂在此过程中发挥着关键作用,它能够降低裂解反应的活化能,提高反应速率,增强产品选择性。

常用的重油催化裂解催化剂包括沸石类催化剂、铁铬催化剂和贵金属催化剂等。

沸石类催化剂是一类以沸石为主要成分的催化剂。

沸石具有特殊的分子筛结构,能够选择性地吸附和裂解重油中的大分子链,生成较小分子量的烃类产物。

沸石类催化剂具有活性高、选择性好的特点,在催化裂解过程中能够有效控制产物的分布,增加轻质石油产品的产率。

铁铬催化剂是一种通过改性铁铬氧化物制备的催化剂。

该催化剂具有较高的热稳定性和抗硫能力,能够在高温高压条件下稳定工作。

铁铬催化剂在催化裂解过程中能够有效地降解重油分子链,生成较低碳数的烃类化合物,并且能够抑制硫化物的生成,减少催化剂的中毒现象。

贵金属催化剂是一类以贵金属为活性组分的催化剂。

贵金属催化剂具有活性高、选择性好、抗中毒能力强等特点,能够在较低温度下催化裂解重油,生成较多的轻质石油产品。

贵金属催化剂的制备成本较高,但由于其催化性能优越,被广泛应用于工业生产中。

除了以上几种常用的催化剂外,还有其他一些特殊功能的催化剂,如抗积碳催化剂、抗结焦催化剂等。

这些催化剂能够在重油催化裂解过程中起到抑制碳积聚和结焦的作用,延长催化剂的使用寿命,提高重油转化效率。

重油催化裂解催化剂在重油转化工艺中起到了至关重要的作用。

不同类型的催化剂具有不同的催化性能和适用范围,根据具体的工艺要求选择合适的催化剂是提高重油转化效率和产品质量的关键。

随着催化剂技术的不断发展和创新,相信重油催化裂解技术将在未来的石油加工和能源领域发挥更为重要的作用。