传动系开题报告

- 格式:doc

- 大小:172.85 KB

- 文档页数:11

作业绞车液压传动系统设计与分析的开题报告一、研究背景及意义随着社会的发展,作业绞车在许多行业中广泛应用,如煤炭、石油勘探等。

绞车系统作为一种重要的传动机构,在使用中要求稳定可靠、速度可调、承载能力大等特性,以满足不同工况下的作业需求。

因此,设计一套高效稳定的液压传动系统为作业绞车提供更好的服务,具有重要的研究价值和现实意义。

二、研究内容本研究旨在设计与分析一套液压传动系统,以驱动作业绞车进行升降作业。

具体工作包括以下内容:1. 根据作业绞车参数和工作环境要求,确定液压系统的主要参数和结构要求。

2. 选取合适的液压元件,如油泵、电液换向阀、液压马达等,设计液压系统的管路布置和连接方式。

3. 建立液压传动系统模型,进行仿真分析,验证设计的合理性、稳定性和可靠性。

4. 进行试验验证,对实际动作过程进行观察和记录,寻找系统中可能存在的问题,并进行改进和优化。

三、研究方法1. 根据作业绞车的参数和工况要求,进行参数计算和结构设计。

通过理论计算和实际测量,确定相关参数,如额定载荷、速度、电机功率等。

2. 根据液压传动系统的基本原理,选取合适的液压元件和油液,根据工作要求进行管路布置和连接。

3. 建立液压传动系统的仿真模型,通过Simulink软件进行仿真分析,验证设计的合理性和稳定性。

4. 进行液压传动系统的试验验证,对实际动作过程进行记录并进行分析,找出系统中可能存在的问题,并进行改进和优化。

四、预期研究成果1. 设计一套稳定可靠的液压传动系统,为作业绞车提供升降服务,满足不同工况下的作业要求。

2. 建立液压传动系统的仿真模型,验证设计的合理性、稳定性和可靠性。

3. 对实际动作过程进行观察和记录,找出系统中存在的问题,并进行改进和优化。

五、研究进度安排第一阶段:文献综述,了解作业绞车的基本参数和液压传动系统的原理,熟悉液压元件的选取和设计过程。

时间:2周。

第二阶段:参数计算和结构设计,确定液压系统的主要参数和结构要求。

某城市公交动力传动系匹配优化研究的开题报告一、研究背景公交车辆是城市公共交通系统的重要组成部分,其动力传动系统的匹配优化对于提高公交车辆的性能和运营效率具有重要意义。

随着城市交通需求的不断增长和环保意识的逐渐加强,公交车辆在城市交通中的作用越来越重要。

因此,如何优化公交车辆动力传动系统的匹配,减少能耗,提高效率,具有极其重要的意义。

二、研究内容本研究的主要内容包括以下几个方面:1.收集公交车辆动力传动系统的相关数据,包括发动机、变速器、传动轴等,了解其参数、性能和特点。

2.分析公交车辆的使用情况和运营路线等因素,确定公交车辆的运营条件和使用环境。

3.运用多目标决策方法,建立公交车辆动力传动系统的优化模型,考虑能耗、动力性、可靠性、经济性等多个方面的指标。

4.通过实际测试和仿真模拟等方式,验证所建立的优化模型的正确性和有效性。

5.提出优化措施,包括动力传动系统的改进、系统参数的优化等,为公交车辆动力传动系统的匹配提供参考意见和技术支持。

三、研究意义公交车辆的运营对于城市交通系统的运转至关重要,而公交车辆的动力传动系统是其性能和效率的关键因素。

因此,本研究的开展,不仅对于提高公交车辆的能耗和运行效率具有重要意义,同时也可以促进城市公共交通系统的发展和提升城市居民的出行体验和生活质量。

四、研究方法本研究应用多目标决策方法和仿真模拟技术,结合调查分析、实验测试等多种手段,对公交车辆动力传动系统的匹配优化问题进行研究和探讨。

五、研究计划本研究预计历时12个月,具体研究计划如下:1.前期准备和调研(1个月):收集公交车辆动力传动系统的相关信息和资料,分析公交车辆的使用条件和运营要求等因素。

2.优化模型建立与问题分析(2个月):建立公交车辆动力传动系统的多目标优化模型,并分析其中的问题与限制。

3.实验数据采集和仿真模拟(4个月):根据优化模型设计实验和仿真模拟,进行数据采集和处理,验证模型的准确性和有效性。

4.模型优化和设计(3个月):基于模型分析和实验结果,对公交车辆的动力传动系统进行优化设计,提出改进建议和技术方案。

双螺杆挤出机的传动系统研究的开题报告一、选题的背景和意义双螺杆挤出机作为一种重要的高分子材料加工设备,其应用范围非常广泛,包括塑料、橡胶、化纤、食品、医药等领域,成为现代化生产的重要组成部分。

在双螺杆挤出机中,传动系统对于整个设备的性能和工作效率具有重要作用。

为了提高传动系统的精度和稳定性,保证设备正常运行,对其进行深入的研究和优化非常必要。

二、研究的主要内容和思路本研究的主要内容是双螺杆挤出机传动系统的分析和研究。

采用先进的动力学分析方法和计算机仿真技术,对双螺杆挤出机的传动系统进行建模和仿真,分析其动力学特性和传动机理,并进行优化设计。

1. 传动系统建模:根据双螺杆挤出机的结构特点,利用计算机辅助设计软件进行建模。

选择合适的材料和零部件,考虑传动系统的刚度和稳定性,建立传动系统的数学模型。

2. 仿真分析:根据建立的数学模型,利用ANSYS等先进的有限元分析和动力学仿真软件,对传动系统进行仿真分析。

分析传动系统的负载特性、动态响应和传动效率等。

3. 传动系统优化:根据仿真分析结果,对传动系统进行优化设计。

采用先进的材料和工艺,优化传动系统的结构和布局,提高传动效率和精度,保证设备的正常运行。

三、预期成果和实现途径本研究预期的成果为:深入研究双螺杆挤出机传动系统的动力学特性和传动机理,优化传动系统的结构和布局,提高传动效率和稳定性,为设备的正常运行提供技术支持。

同时,通过本研究的成果,可以为双螺杆挤出机的设计和生产提供参考和依据。

实现途径主要包括:(1)采用先进的动力学分析方法和计算机仿真技术,进行传动系统的建模和仿真;(2)利用先进的材料和工艺,对传动系统进行优化设计;(3)通过实验验证和比较分析,验证传动系统的优化效果和性能提升。

四、研究的难点和挑战双螺杆挤出机传动系统研究中的难点和挑战主要有以下几点:(1)传动系统的复杂度较高,需要建立准确的数学模型;(2)传动系统的运动学和动力学分析较为困难,需要采用先进的计算机仿真技术;(3)传动系统的优化设计需要考虑多个因素和约束,需要综合考虑各种因素和进行平衡;(4)传动系统的实验验证和效果分析需要具备较强的实验技能和数据分析能力。

传动系统设计开题报告范文英文回答:Introduction:The design of a transmission system is crucial for the efficient functioning of various mechanical devices. It plays a vital role in transferring power from the engine to the wheels or other driven components. This report aims to discuss the design considerations and factors involved in the development of a transmission system.Design Considerations:1. Power requirements: The transmission system should be designed to handle the power output of the engine. It should be able to transmit the required torque and rotational speed to the wheels or driven components.2. Gear ratio selection: The selection of gear ratiosis essential to achieve the desired speed and torque output. It involves determining the number of gears and theirratios to optimize performance and fuel efficiency.3. Weight and size constraints: The transmission system should be designed to meet weight and size limitations, especially in applications where space is limited, such as automotive and aerospace industries.4. Durability and reliability: The transmission system should be capable of withstanding the operating conditions and loads it will be subjected to. It should be designed to minimize wear and tear, ensuring long-term reliability.5. Efficiency: The design should aim to minimize energy losses during power transmission. This can be achieved through the selection of appropriate gear types, materials, and lubrication systems.Design Factors:1. Gear types: The choice of gear types, such as spur,helical, bevel, or planetary gears, depends on the specific application requirements and constraints.2. Material selection: The selection of materials for gears, shafts, bearings, and other components should consider factors like strength, wear resistance, and cost-effectiveness.3. Lubrication system: Proper lubrication is crucialfor reducing friction and wear in the transmission system. The design should incorporate an effective lubrication system to ensure smooth operation.4. Noise and vibration: The design should aim to minimize noise and vibration levels, which can affect the comfort and performance of the overall system.5. Control and automation: In modern transmission systems, the integration of control and automation technologies can enhance performance, efficiency, and user experience.中文回答:引言:传动系统的设计对于各种机械设备的高效运行至关重要。

汽车动力传动系统优化匹配研究的开题报告一、研究背景随着汽车工业的不断发展,汽车动力传动系统也在不断提高与改良。

优化匹配研究就是在汽车动力传动系统中协调各个组件之间的相互作用,以实现更高效、性能更好的系统。

现阶段汽车动力传动系统的优化匹配研究的需求越来越大,因为越来越多的厂商在研究和生产电动汽车、涡轮增压发动机、混合动力等更高效的汽车动力传动系统,并希望能将各个组件之间的匹配效果达到更好的表现。

二、研究现状当前,汽车动力传动系统的优化匹配研究已经在国内外得到广泛关注,并取得了一系列的成果。

在国外,美国和欧洲的汽车制造商已经对汽车动力传动系统的优化匹配进行了深入研究。

美国的通用汽车公司、福特汽车公司、特斯拉汽车公司等,以及欧洲的大众汽车公司、宝马汽车公司、奥迪汽车公司等,都投入了大量的资金和人力物力来研究汽车动力传动系统。

而在国内,汽车制造商也开始注重汽车动力传动系统的优化研究,如上汽大众、长安福特等。

在研究方法上,目前主要采用试验和模拟两种方法来进行汽车动力传动系统的优化匹配研究。

试验方法主要是通过实际测试来掌握汽车动力传动系统各个组件的性能和参数,然后根据测试结果进行优化匹配。

而模拟方法则是利用计算机程序进行虚拟实验,通过模拟数据来探究不同组件的性能和参数之间的相互作用,从而进行优化匹配。

三、研究内容本研究的主要内容是基于试验和模拟的方法,对汽车动力传动系统进行优化匹配研究。

具体研究内容如下:1. 性能测试与参数分析:对汽车动力传动系统中的各个组件进行性能测试和参数分析,掌握每个部件的性能和参数数据。

2. 试验优化匹配研究:基于试验数据,对汽车动力传动系统中的各个组件进行优化匹配研究,探究不同组件之间的相互作用。

3. 模拟优化匹配研究:采用计算机辅助技术,建立汽车动力传动系统的模型,并进行虚拟实验,分析不同参数条件下各个组件的性能和相互作用,根据模拟结果进行优化匹配研究。

4. 机理分析:通过模拟结果和试验结果的对比,探究汽车动力传动系统优化匹配的机理,从而提高对汽车动力传动系统优化匹配的理解。

LH1620轮式拖拉机动力传动系统设计分析的开题报告一、研究背景轮式拖拉机是现代农业生产中重要的农机装备之一。

随着农业生产技术的不断发展,现代轮式拖拉机在农业种植、收获等方面发挥着越来越重要的作用。

其中,动力传动系统是轮式拖拉机的核心部件之一,其性能和稳定性直接影响着拖拉机的行驶、工作效率和可靠性。

随着国内外农业装备产业化的不断推进,轮式拖拉机中的动力传动系统的设计及其质量控制问题愈来愈严重,引起学者、设计师、制造者和用户们的极大关注。

本文以LH1620轮式拖拉机为例,对其动力传动系统进行详细的设计分析,旨在从理论和实践两方面深入研究轮式拖拉机动力传动系统,并提出优化设计方案。

二、研究目的本文以LH1620轮式拖拉机为对象,通过理论分析和实际测试等方法,研究其动力传动系统结构,探究其工作原理和特性,并分析其存在的问题。

同时,根据LH1620轮式拖拉机的设计要求和工作要求,提出了相应的优化设计方案,旨在提高其工作效率和运行稳定性。

三、研究内容1. LH1620轮式拖拉机速度比计算和传动比分析;2. 液压传动系统的结构和工作原理及控制;3. 传动轴的设计与优化;4. 车轮和轮辋的选型及其对动力传输的影响分析;5. 制动器的结构和工作原理分析;6. 应力分析和疲劳寿命计算。

四、研究方法本文主要采用理论分析和实验研究相结合的方法。

通过对LH1620轮式拖拉机动力传动系统各个部件的结构、工作原理以及性能指标的分析,得出其存在的问题及改进措施。

同时,通过实际测试和数值仿真等方法,进一步验证优化设计方案的可行性,并提出具体的设计方案。

在研究过程中,采用SolidWorks、AutoCAD、Ansys等软件进行模拟和分析,以确保研究结果的准确性和可靠性。

五、预期成果1. 深入研究LH1620轮式拖拉机动力传动系统的结构、工作原理及其稳定性;2. 针对动力传动系统的存在问题,提出相应的优化设计方案,并进行实验验证;3. 在实践中,通过设计优化,提高LH1620轮式拖拉机的工作效率和运行稳定性;4. 撰写成果报告,为轮式拖拉机动力传动系统设计和优化提供参考。

电动轮自卸车交流传动系统的设计研究的开题报告一、研究背景及意义:随着经济的不断发展和人们对生活质量的要求不断提高,交通运输行业的需求也变得越来越多样化和个性化,其中自卸车作为一种重要的运输工具被广泛应用,而电动轮自卸车则具备结构简单、占地面积小、环保高效等优点,越来越受到人们的青睐。

然而,目前电动轮自卸车在传动系统设计上仍存在着一些问题,比如传统的机械传动结构复杂、效率低下、噪音大、维护成本高等问题,限制了电动轮自卸车的发展和应用。

因此,研究电动轮自卸车的交流传动系统设计,能够有效提高车辆的稳定性、效率和可靠性,符合当前社会的要求,具有重要的研究意义和应用价值。

二、研究内容:本研究旨在设计一种基于交流电机传动的电动轮自卸车交流传动系统,主要包括以下内容:1.基于电机特性和车辆特性,确定适合该车辆的电机参数和控制策略。

2.设计交流传动系统,包括电流控制和电压控制两种控制方式,比较两种方式的性能优劣。

3.通过仿真和实验,验证交流传动系统的性能。

三、研究方法:1.文献资料调研:通过查阅相关文献,了解电动轮自卸车的发展现状、交流传动系统设计原理和方法等方面的知识。

2.理论分析:根据电机和车辆特性,确定合适的电机参数和控制策略,建立交流传动系统设计模型。

3.仿真分析:使用ANSYS等仿真软件,对交流传动系统进行仿真分析,验证其性能。

4.实验验证:使用实验平台,进行交流传动系统的实验验证,比较不同控制方式的性能优劣。

四、预期成果:1.设计出一种基于交流电机传动的电动轮自卸车交流传动系统,并进行仿真和实验验证。

2.评估不同控制方式对交流传动系统性能的影响,并比较两种控制方式的优劣。

3.研究结果可为电动轮自卸车的传动系统设计提供重要参考依据,促进电动轮自卸车的发展和普及。

五、研究难点:1.传动系统的构建——如何将电机和轮胎紧密结合,实现高效的动力传递。

2.控制策略的设计——如何确定合适的电机参数以及电流和电压的控制策略。

HXD3电力机车交流传动系统设计研究的开题报告

一、选题背景

HXD3型电力机车作为一种重要的铁路牵引机车,在我国的铁路运输中承担着重要的作用。

本文拟针对HXD3电力机车的交流传动系统进行设计研究。

二、研究内容

1.交流传动系统的基本原理和构成

2.交流传动系统的设计和优化

3.交流传动系统的性能测试和验证

三、技术路线

1.首先对机车的所需功率和扭矩进行分析和计算,确定主电机的参数;

2.设计变频器的输入和输出滤波电路,保证变频器输出的电流和电压符合要求;

3.设计机车控制系统:包括转速及转向控制,启动、制动及行车模式控制等;

4.进行系统的性能测试及信号分析,验证传动系统设计的可行性;

5.将设计方案与已有的机车进行比较,对其优化改进。

四、研究意义

交流传动系统是电力机车的核心部件之一,其性能和品质直接影响机车的运行效率和牵引能力。

因此,研究交流传动系统的设计和优化具有重要的意义和价值。

本文旨在探究交流传动系统的设计和优化方法,为提高HXD3型电力机车的牵引能力和运行效率提供技术支持和依据。

履带式推土机总体方案及传动系统设计开题报告一、选题背景及目的履带式推土机是一种重型建筑机械设备,广泛应用于土方工程、水利工程、道路工程等领域。

传统推土机多采用汽油或柴油发动机,由液压系统驱动履带来实现推土作业。

然而,传统推土机存在功率不足、燃料消耗大、振动噪声高等问题。

因此,设计一种新型的履带式推土机,以提高功率传递效率、降低能源消耗,具有重要的工程意义。

本项目旨在研究履带式推土机的总体方案及传动系统设计,通过改进传统推土机的传动方式,提高其工作效率,减少能源消耗,提高使用寿命,降低维护成本。

二、研究内容及方法1.分析履带式推土机的工作原理和机械结构,确定设计要求和目标。

2.设计推土机的总体方案。

根据设计要求和目标,确定推土机的整体结构、布局和尺寸,包括底盘、车架、履带、驾驶室等部分。

3.设计推土机的传动系统。

从履带、发动机、液压泵、液压马达等方面,研究传动系统的结构和工作原理,确定合适的传动方案。

4.进行力学分析和计算。

根据推土机的工作负载和运行条件,进行力学分析和计算,验证设计方案的可行性和合理性。

5.制作并测试实物样机。

根据设计方案和计算结果,制作推土机的实物样机,并进行测试和评估。

三、预期成果及意义1.提出一种改进的履带式推土机总体方案。

通过优化设计,提高推土机的工作效率,降低能源消耗,提高使用寿命。

2.设计一种新型的传动系统。

通过改进传动方式,提高功率传递效率,减少振动噪声,降低维护成本。

3.实物样机的制作与测试。

根据设计方案,制作推土机的实物样机,并进行测试和评估,验证设计方案的可行性和有效性。

本项目的最终目标是设计一种功能强大、高效节能的履带式推土机,为土方工程等领域的施工提供更好的机械设备,推动工程机械行业的发展。

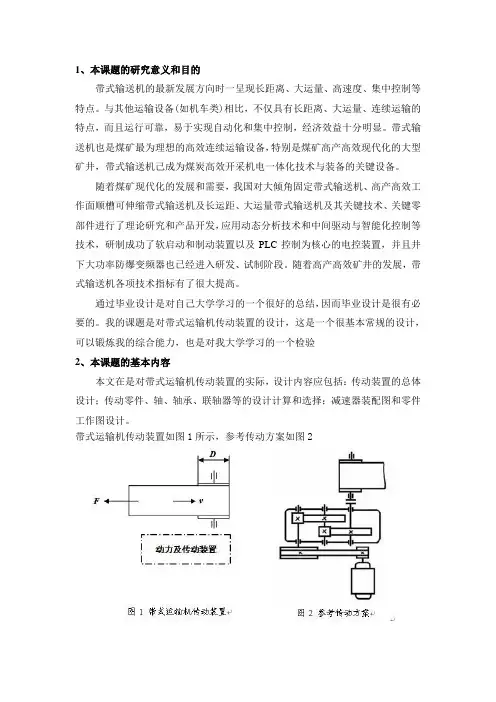

1、本课题的研究意义和目的带式输送机的最新发展方向时一呈现长距离、大运量、高速度、集中控制等特点。

与其他运输设备(如机车类)相比,不仅具有长距离、大运量、连续运输的特点,而且运行可靠,易于实现自动化和集中控制,经济效益十分明显。

带式输送机也是煤矿最为理想的高效连续运输设备,特别是煤矿高产高效现代化的大型矿井,带式输送机己成为煤炭高效开采机电一体化技术与装备的关键设备。

随着煤矿现代化的发展和需要,我国对大倾角固定带式输送机、高产高效工作面顺槽可伸缩带式输送机及长运距、大运量带式输送机及其关键技术、关键零部件进行了理论研究和产品开发,应用动态分析技术和中间驱动与智能化控制等技术,研制成功了软启动和制动装置以及PLC控制为核心的电控装置,并且井下大功率防爆变频器也已经进入研发、试制阶段。

随着高产高效矿井的发展,带式输送机各项技术指标有了很大提高。

通过毕业设计是对自己大学学习的一个很好的总结,因而毕业设计是很有必要的。

我的课题是对带式运输机传动装置的设计,这是一个很基本常规的设计,可以锻炼我的综合能力,也是对我大学学习的一个检验2、本课题的基本内容本文在是对带式运输机传动装置的实际,设计内容应包括:传动装置的总体设计;传动零件、轴、轴承、联轴器等的设计计算和选择;减速器装配图和零件工作图设计。

带式运输机传动装置如图1所示,参考传动方案如图23、本课题拟采用的研究手段和可行性分析本课题完成过程中我们参照学习过的减速器的设计进行设计,按照一下步骤进行:一、传动方案的拟定及说明二、电动机的选择三、计算传动装置的运动和动力参数四、传动件的设计计算五、轴的设计计算六、滚动轴承的选择及计算七、键联接的选择及校核计算八、高速轴的疲劳强度校核九、铸件减速器机体结构尺寸计算表及附件的选择十、润滑与密封方式的选择、润滑剂的选择这些都是常规的设计思路,因而能够完成。

4.参考资料[1] 孙桓,陈作模,葛文杰主编. 机械原理[M]. 北京:高等教育出版社,2006年5月第7版[2] 濮良贵,纪名刚主编. 机械设计[M]. 北京:高等教育出版社,2006年5月第8版[3] 宋宝玉主编. 机械设计课程设计指导书[M].北京:高等教育出版社,2006年8月第1版[4] 左宗义,冯开平主编.画法几何与机械制图[M].广州:华南理工大学出版社,2001年9月第1版。

风力发电机组齿轮传动系统动力学研究的开题报告一、选题背景与意义随着能源需求的增加和环境问题的加剧,风力发电作为清洁能源的代表之一,受到了越来越广泛的关注。

风力发电机组的齿轮传动系统是其关键部件之一,其稳定性和可靠性直接影响风力发电机组的工作效率和寿命。

因此,对风力发电机组齿轮传动系统的动力学特性进行深入研究,有助于提高风力发电机组的工作效率和寿命,促进清洁能源的可持续发展。

二、研究目的与内容1.研究风力发电机组齿轮传动系统的动力学特性,探究其受力、振动响应、稳定性等问题;2.建立风力发电机组齿轮传动系统的动力学模型,通过理论推导和仿真分析,对其动态响应进行定量研究;3.对风力发电机组齿轮传动系统的动力学特性进行实际测试,验证理论模型的准确性和有效性。

三、研究方法1.文献调研:对风力发电机组齿轮传动系统的动力学研究历史、现状进行全面归纳和分析;2.理论分析:基于动力学原理,建立风力发电机组齿轮传动系统的动力学模型,并分析其动态响应;3.仿真分析:利用Matlab等软件,对建立的模型进行仿真分析,验证理论模型的可靠性;4.实验检测:通过实际的试验测试,收集风力发电机组齿轮传动系统的动态特性数据,对理论模型进行修正和验证。

四、预期成果及进度1.建立风力发电机组齿轮传动系统的动力学模型;2.验证理论模型的准确性和有效性;3.撰写学位论文,发表相关学术论文;4.预计研究周期为2年。

五、研究的可行性分析1.建立理论模型和进行仿真分析的软件和技术均已成熟;2.现有的风力发电机组齿轮传动系统实验测试设备可满足研究需要。

六、参考文献1.陈华平, 王闲, 李炳勋. 风力发电机齿轮传动系统的动力学特性分析[J]. 机电工程, 2013, 30(05):623-626.2.王清伟, 张文涛, 孙喜升, 等. 巨型风力机齿轮传动系统的动力学分析与仿真[J]. 机械设计与制造, 2016(10):230-233.3.徐瑾. 风力发电机齿轮传动系统动力学研究[D]. 哈尔滨工程大学, 2014.4.李鑫. 风力发电机齿轮传动系统动力学模拟研究[D]. 沈阳建筑大学, 2016.。

滨州学院毕业设计(论文)开题报告题目升降电梯传动系统设计系(院)自动化系年级 2008级专业机械设计制造及其自动化班级 2008级4班学生姓名学号指导教师职称讲师滨州学院教务处二〇一二年三月开题报告填表说明1.开题报告是毕业设计(论文)过程规范管理的重要环节,是培养学生严谨务实工作作风的重要手段,是学生进行毕业设计(论文)的工作方案,是学生进行毕业设计(论文)工作的依据。

2.学生选定毕业设计(论文)题目后,与指导教师进行充分讨论协商,对题意进行较为深入的了解,基本确定工作过程思路,并根据课题要求查阅、收集文献资料,进行毕业实习(社会调查、现场考察、实验室试验等),在此基础上进行开题报告。

3.课题的目的意义,应说明对某一学科发展的意义以及某些理论研究所带来的经济、社会效益等。

4.文献综述是开题报告的重要组成部分,是在广泛查阅国内外有关文献资料后,对与本人所承担课题研究有关方面已取得的成就及尚存的问题进行简要综述,并提出自己对一些问题的看法。

5.研究的内容,要具体写出在哪些方面开展研究,要突出重点,实事求是,所规定的内容经过努力在规定的时间内可以完成。

6.在开始工作前,学生应在指导教师帮助下确定并熟悉研究方法。

7.在研究过程中如要做社会调查、实验或在计算机上进行工作,应详细说明使用的仪器设备、耗材及使用的时间及数量。

8.课题分阶段进度计划,应按研究内容分阶段落实具体时间、地点、工作内容和阶段成果等,以便于有计划地开展工作。

9.开题报告应在指导教师指导下进行填写,指导教师不能包办代替。

10.开题报告要按学生所在系规定的方式进行报告,经系主任批准后方可进行下一步的研究(或设计)工作。

一、课题的目的意义:随着城市建设的不断发展,高层建筑不断增多,电梯作为高层建筑中垂直升降的交通工具已和人们的日常生活密不可分,它对改善劳动条件,减轻劳动强度起到极为重要的作用,国外对电梯技术的发展也相当的重视。

自从我国施行改革开放政策以来,全国各地高层建筑不断涌现,作为高楼常用的垂真交通工具——电梯,其需求日益增长。

开题报告附件:参考文献格式学术期刊作者﹒论文题目﹒期刊名称,出版年份,卷(期):页次如果作者的人数多于3人,则写前三位作者的名字后面加“等”,作者之间以逗号隔开。

例如:[1]李峰,胡征,景苏等. 纳米粒子的控制生长和自组装研究进展. 无机化学学报,2001, 17(3): 315~324[2] J.Y.Li, X.L.Chen,H.Li. Fabrication of zinc oxide nanorods.Journal of Crystal Growth, 2001,233:5~7学术会议论文集作者﹒论文题目﹒文集编者姓名﹒学术会议文集名称,出版地:出版者,出版年份:页次例如:[3] 司宗国,谢去病,王群﹒重子湮没快度关联的研究﹒见赵维勤,高崇寿编﹒第五届高能粒子产生和重离子碰撞理论研讨会文集,北京:中国高等科学技术中心,1996:105 图书著者﹒书名﹒版本﹒出版地:出版者,出版年﹒页次如果该书是第一版则可以略去版次。

例如:[4]韩其智,孙洪洲﹒群论﹒北京:北京大学出版社,1987﹒101预印本作者﹒论文题目﹒预印本编号(出版年份)例如:[5]Xiaofeng Guo and Jianwei Qiu﹒The leading power corrections to the structure functions﹒hep—ph/9810548(1998)学位论文作者﹒论文题目﹒学士(或硕士、博士)学位论文. 出版地:出版者,出版年份例如:[6]陈异. 纳米粒子形貌控制研究. 硕士学位论文. 北京:中国科学院, 2002电子文献主要责任者. 电子文献题名﹒电子文献的出处或可获地址. 发表或更新日期例如:[7] 王明亮. 关于中国学术期刊标准化数据库系统工程的进展. /pub/wml.txt/980810-2.html, 1998-08-16专利专利所有者. 专利名称. 专利国别:专利号,日期.例如:[8] 姜锡洲.一种温热外敷药制备方案. 中国专利:881056073,1989-07-26.。

多分部传动的控制策略研究的开题报告一、研究背景随着汽车技术的不断发展和市场需求的增加,部分传动系统已逐渐成为汽车行业的主流趋势。

部分传动系统与全时四驱传动系统相比,具有更高的燃油效率和更低的系统成本。

因此,部分传动系统已经被应用于许多轿车和SUV中,以满足消费者对优质、稳定且高效的驾驶体验的需求。

然而,由于在部分传动系统中各个轮间的扭矩分配需要精确控制,因此开发一种高效、可靠且实用的控制策略对于实现优良的动力性能和燃油经济性至关重要。

目前,部分轮间的扭矩分配方法主要有基于车速比例的方法和基于车辆状态反馈控制的方法。

这些方法均存在一定的局限性,如不能很好地适应不同路况和驾驶条件下的控制需求。

因此,研究一种有效的部分传动系统控制策略是非常有必要的,能够更好地适应各种路况、驾驶条件和控制需求,使部分传动系统在汽车行业中更加普及和发展。

二、研究目的本次研究旨在设计一种基于车辆状态反馈控制的部分传动系统控制策略,旨在提高车辆的性能和燃油经济性,并能够适应不同车速和路况下的控制需求。

本研究将通过以下几个方面实现目标:1. 分析现有的部分传动系统控制策略,并探索其优缺点;2. 通过仿真分析,研究不同驾驶条件下的动力性能、燃油经济性等参数的变化,以评估现有控制策略表现;3. 针对部分传动系统存在的问题,研究基于车辆状态反馈控制的控制策略,提高其适应性和控制精度;4. 通过仿真验证新的控制策略是否能够在不同驾驶条件下提高车辆性能。

三、研究内容和方法本研究的主要内容包括以下几个方面:1. 部分传动系统的建模与仿真针对具体的部分传动系统,建立相应的模型,并使用Simulink平台进行仿真模拟,以获得部分传动系统在不同驾驶条件下的性能变化。

2. 基于车辆状态反馈控制的控制策略研究分析现有的部分传动系统控制策略,探索其优缺点;在此基础上,研究基于车辆状态反馈控制的新型控制策略,旨在提高其适应性和控制精度,并利用Simulink进行仿真验证。

毕业设计(论文)开题报告设计(论文)题目: DXS7101传动系统设计院系名称: 汽车与交通工程学院专业班级: 车辆工程 10-9 班****: **导师姓名: 田芳开题时间: 2014年3月26日指导委员会审查意见:签字:年月日.一、课题研究目的和意义1.研究目的汽车是现代人们生活中重要的交通工具,它是由多个系统组成的,传动系统就是其中一个重要的组成部分。

汽车发动机所发出的的动力靠传动系传递到启动车轮。

传动系一般由离合器、变速器、万向传动装置、主减速器、差速器和半轴等组成。

其基本功用是将发动机发出的动力传给汽车的驱动车轮,产生驱动力,使汽车能在一定速度上行驶。

传动系具有减速、变速、倒车、中断动力、轮间差速和轴间差速等功能,与发动机配合工作,能保证汽车在各种工况条件下正常行驶,并具有良好的动力性和经济性,在汽车设计中举足轻重。

2.研究意义据中国汽车工业协会2014年1月10日公布的数据,过去一年,我国生产汽车2211.68万辆,同比增长14.76%,销售汽车2198.41万辆,同比增长13.87%,连续五年成为世界第一。

而汽车的传动系,可以保证汽车具有在各种行驶条件下所必需的牵引力、车速,以及保证牵引力与车速之间协调变化等功能,使汽车具有良好的动力性和燃油经济性;还应保证汽车能倒车,以及左、右驱动轮能适应差速要求,并使动力传递能根据需要而平稳地结合或彻底、迅速地分离。

是汽车上不可或缺的极为重要的一部分。

对传动系的研究将影响着汽车的整体性能的优良。

二、文献综述1.国内外现状汽车传动系统是汽车底盘的核心部分,它能有效完成动力由发动机向车轮的动力传输,改变速比特性实现变速变矩,完成转弯时左右轮的差速等工作。

对汽车传动系统的研究,关系着汽车的动力性、稳定性和燃油经济性等车辆运用指标。

随着我国汽车产业的发展,每年数以千万计的各式车辆上路飞驰,能源短缺、环境污染等问题逐步凸现,这使得针对汽车燃油经济性的研究刻不容缓。

传动系统作为汽车传递动力的最主要环节,对其传动效率的研究十分重要。

汽车从1886年诞生至今,经历了100多年的发展历史。

汽车在1898年以前,发动机动力输出后直接通过齿轮传给驱动轴,因而限制了发动机的安装位置只能紧靠驱动轮轴,使汽车的造型设计产生了困难。

法国雷诺汽车公司的创始人路易斯·雷诺,通过多年的苦心钻研和实验,终于试制出了万向节和差动轴齿轮,从而解决了发动机动力必须紧靠驱动轮轴安放的限制。

1898年,雷诺将公司的雷诺Dion汽车由三轮改装成四轮微型汽车,并将万向节和差动轴齿轮第一次装上汽车。

正因为万向节的发明,才有了今天的前置后驱动,后置前驱动汽车,它标志着汽车传动技术走向成熟。

汽车传动系可分为机械传动、液力—机械传动和电传动等类型,机械传动系由离合器、变速器、传动装置和驱动桥等组成。

万向节传动应适应所联两轴的夹角机相对位置在一定范围内的不断变化且能可靠而稳定地传递动力,保证所联两轴能等速旋转,且由于万向节夹角而产生的附加载荷、振动机噪声应在允许范围内,在使用车速范围内不应产生共振现象。

此外,万向节传动还要求传动效率高,使用寿命长,结构简单,制造方便,维修容易。

汽车传动系总任务是传递发动机的动力,使之适应于汽车行驶的需要。

在一般汽车的机械式传动中,有了变速器还不能完全解决发动机特性与汽车行驶要求间的矛盾和结构布置上的问题。

首先是因为绝大多数的发动机在汽车上是纵向安置的,为使其转矩能传给左、右驱动桥的主减速器来改变转矩的传递方向,同时还得有驱动桥的差速器来解决左、右驱动车轮间的转矩分配问题和差速要求。

其次是因为变速器的主要任务仅在于通过选择适当的档位数及各档传动比,以使内燃机的转矩—转速特性能适应汽车在各种行驶阻力下对动力性与经济性的要求,而驱动桥主减速器的功用则在于当变速器处于最高档位时,使汽车有足够的牵引力、适当的最高车速和良好的燃料经济性。

对于汽车传动系中的十字轴万向节、传动轴、主减速器、差速器的设计和汽车其他零部件的设计有着相似的发展过程,主要是经过了经验设计、以科学实验和技术分析为基础的设计。

目前出现的以电子计算机为手段,以网络为基础,建立在现代管理技术之上,运用工程设计的新理论和新方法。

经验设计,即产品设计以生产技术中的经验数据为依据,运用一些附有经验常数的计算公式为主要方法,这样的设计由于缺乏准确的设计数据和科学的计算方法,使产品的结构安全系数取得偏大,所设计零件过于笨重。

从设计计算到投产的过程要动用大量的人力物力和经历比较长的时间,这样造成产品的设计周期长,生产成本也非常的高。

到了五、六十年代,测试技术有了很大的提高,汽车设计及零部件的开发由经验设计发展到以科学实验和技术分析为基础的设计阶段,特点是采用模拟技术等新的测试方法,在新产品技术设计前进行了燃烧循环、热循环、冷起动、应力与应变、材料疲劳和振动等试验,从各方面对产品结构和零部件的性能、强度进行测试。

对于这种设计方法虽然在零部件的性能上有了保证,但是产品开发的周期长,动用的人力和物力还是比较大,产品的设计成本还是很高[1]。

基于计算机技术的现代设计方法能实现计算结果最优化,设计过程高效化和自动化则大大提高了产品设计的质量、精度和效率,并将产品的适应性、经济性、可靠性统一起来,能够设计出性能优良、经济效益显著的新型产品,完全可以适应剧烈竞争的市场需要[2]。

直到计算机技术的发展,以及相应的大批的具有CAD/CAE/CAM功能的工程软件ANSYS、ADINA、SOLIDWORKS、UG、I-DEAS等的广泛的应用,才使得对复杂的制动器研究对象的分析得到了飞速的发展,现在对汽车传动系的设计可以在得出相关参数后直接利用三维制图软件进行离合器各个零部件的三维实体建模、装配,这样可以立体的直观的看到所设计的汽车传动系的实体以使所开发设计的产品的性能达到最优的目的[3]。

这样利用电脑软件辅助制图不仅缩短了产品的开发周期,而且也提高了产品的质量,大大降低了产品的开发成本,这样也就使产品在激烈的市场经济竞争中更具有竞争力。

如下一些专门进行具体问题分析的研究:吉林工业大学汽车教研室主编的《汽车设计》和刘惟信主编的《汽车设计》,还有韩德恩译文的《汽车的传动装置》中的十字轴万向轴颈抗弯强度和滚针轴承的接触应力以及传动轴的强度、花键轴的强度进行分析校核,来研究十字轴万向节和传动轴的磨损情况的判定[4、5]。

廖林清等在重庆工业管理学院学报上发表的“汽车主减速器双曲面齿轮结构参数优化设计”,还有刘惟信主编的《圆锥齿轮与双曲面齿轮传动》中对汽车主减速器双曲面齿轮的基本参数进行稳健优化设计,较好的解决了汽车主减速器双曲面齿轮传统设计中的问题,得到了满足设计要求的最优参数组合及其容差值,以达到优化的目标[6、7]。

张晋西和郭学琴在重庆理工大学学报(自然科学)上发表的“基于《SolidWorks 及COSMOSMotion》的汽车转向及行驶运动仿真”,还有《SolidWorks 及COSMOSMotion 机械仿真设计》等进行汽车传动装置的十字轴万向节、传动轴和主减速器、差速器的三维图的构建与机构模拟[8、9]。

实现汽车机构三维实体造型、运动仿真无缝连接的方法. 通过在汽车方向盘上加分段的转向函数, 实现汽车梯形机构转向模拟; 给轮胎和地面添加三维碰撞接触和摩擦, 模拟车轮滚动带动汽车行驶的过程. 此方法为进一步实现车辆行驶避障、设置路面模型、研究车身振动等打下基础[10]。

利用计算机技术,基于相应的软件对于具体问题的研究,对于计算机技术在辅助设计工程领域现在还发展到更加深入的地步。

叶秉良在浙江理工大学学报上发表的“基于MATLB算法的圆柱齿轮减速器优化设计”分析计算[11]。

传统的减速器设计是以设计者的经验为基础的,因此设计方案往往不是最优的。

为了在不影响性能的基础上实现体积和重量的最小化,本研究运用可靠性设计与优化设计相结合的方法建立了减速器的可靠性优化设计模型。

利用MATLAB优化工具箱具有编程工作量少、语法符合工程设计要求等特点,以减速器箱体壁厚作为自变量。

以箱体体积最小为目标函数,在约束函数中充分考虑可靠性的要求,对该减速器进行可靠性优化设计[12]。

优化结果表明,可靠性优化是一种更科学、更符合客观实际的设计方法院,而且该方法应用到工程实际中会大幅地节约成本,提经济效益。

2.传动系简述离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。

在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力。

膜片弹簧离合器是用膜片弹簧代替了一般螺旋弹簧以及分离杆机构而做成的离合器,因为它布置在中央,所以也可算中央弹簧离合器。

膜片弹簧离合器的优点在于具有较理想的非线性弹性特性;膜片弹簧离合器本身兼压紧弹簧和分离杠杆的作用,使离合器结构大大简化并显著地缩短了离合器的轴间尺寸;再者,膜片弹簧具有良好的非线性特性,设计合适可使摩擦片磨损到极限,压紧力仍能维持很少改变,且减轻分离离合器时的踏板力,使操纵轻便;由于膜片弹簧与压盘的整个圆周接触,使压力分布均匀,摩擦片接触良好,磨损均匀;膜片弹簧是一种旋转对称零件,弹簧中心与离合器中心重合,平衡性好,在高速下,其压紧力降低很小,而周置的螺旋弹簧在高速下因受离心力作用会产生横向挠曲,弹簧严重鼓出,从而降低对压盘的压紧力;易于实现良好的通风散热,使用寿命长。

缺点通过设计拉式膜片弹簧离合器可以解决离合器踏板行程过大的问题。

膜片弹簧离合器非常适合国产小型乘用车。

所以本设计拟采用拉式膜片弹簧离合器。

单片离合器的性能通过参数分析可以满足本设计的相应要求,而且具有结构简单经济性好的优点,所以本设计拟采用单片离合器。

变速器是改变机床、汽车、拖拉机等机器运转速度或牵引力的装置,由许多直径大小不同的齿轮组成。

通常装在发动机的主动轴和从动轴之间。

变速器是能固定或分档改变输出轴和输入轴传动比的齿轮传动装置,又称变速箱。

变速器由传动机构和变速机构组成,可制成单独变速机构或与传动机构合装在同一壳体内。

汽车变速器是通过改变传动比,改变发动机曲轴的扭力,适应在起步、加速、行驶以及克服各种道路阻碍等不同行驶条件下对驱动车轮的牵引力及车速的不同需要。

分为手动变速器(MT),自动变速器(AT),手动/自动变速器,无级式变速器。

汽车变速器一般由前箱体和后箱体组成。

手动变速器有换挡简单,省油,制作简单技术成熟,更适合国产小型乘用车。

所以本车拟采用手动变速器(MT)。

普通齿轮变速器主要分为两轴式变速器和三轴式变速器,他们的组成包括了变速传动机构和操纵机构两部分。

两轴式变速器具有结构简单,质量轻,经济性能好的特点,而又由于本车设计的总布置需要,本设计拟采用两轴式变速器。