乳酸菌的加工工艺

- 格式:docx

- 大小:13.32 KB

- 文档页数:1

乳酸菌饮料的生产工艺及其配方乳酸菌饮料是一种含有乳酸菌菌种并通过发酵过程产生乳酸的饮料。

它作为一种健康饮品,在市场上越来越受欢迎。

下面将介绍乳酸菌饮料的生产工艺及其配方,并且将焦点放在两种常见的乳酸菌饮料类型上:常温乳酸菌饮料和冷藏乳酸菌饮料。

1.选用菌种:首先要选择适合乳酸菌饮料发酵的菌种。

常见的菌种包括嗜酸乳杆菌(Lactobacillus acidophilus)、平肠乳杆菌(Lactobacillus casei)和双歧杆菌(Bifidobacterium)等。

2.原料准备:将各种原料准备好,包括水、乳制品、糖类、果汁和乳酸菌培养物等。

乳制品可以选择牛奶、酸奶或豆奶等。

3.原料混合:将准备好的原料按照特定配方进行混合。

这个过程中需注意保持一定的卫生条件,以避免外来微生物的污染。

4.加热杀菌:将混合好的原料进行加热杀菌,以杀灭可能存在的有害菌。

温度和时间的选择要根据具体配方进行调整。

5.冷却:将加热杀菌后的原料进行冷却,使其达到适合乳酸菌生长的温度。

6.接种乳酸菌:将选用的乳酸菌菌种接种到冷却后的原料中。

接种后可以使用搅拌设备提供适合菌种生长的环境。

7.发酵:将接种好菌种的原料进行发酵。

发酵时间根据乳酸菌菌种的不同而异,通常需要在30°C到45°C的温度下进行。

8.调味和包装:发酵结束后,可以根据需要进行调味和添加果汁等配料。

最后,将乳酸菌饮料进行包装,以保持其新鲜度和品质。

常温乳酸菌饮料的配方:- 牛奶: 1000 ml-糖:100g-酸菜:200g-乳酸菌培养物:适量1.将酸菜切碎后榨汁,得到酸菜汁。

2.将牛奶加热到80°C并保持十分钟,用以杀菌。

3.冷却牛奶到适合乳酸菌生长的温度(通常为45°C以下)。

4.添加糖和适量的乳酸菌培养物。

5.混合酸菜汁和牛奶。

6.调整配方以达到所期望的口感和酸度。

7.储存在常温下发酵24小时。

8.发酵结束后,将饮料过滤并灭菌。

乳酸菌饮料生产工艺流程

乳酸菌饮料是一种以优质鲜奶为原料,经过乳酸发酵后制成的饮料。

下面是乳酸菌饮料的生产工艺流程。

1. 原料准备:选用新鲜牛奶作为原料,过程中需要加入乳酸菌种,以及其他辅料如糖、风味剂等。

同时,对牛奶进行预处理,如透过滤、杀菌等。

2. 配制发酵液:将乳酸菌种和辅料加入预处理后的牛奶中,按照一定比例进行混合,形成发酵液。

混合后的发酵液需要经过均质处理,以确保复合物的均匀分布。

3. 发酵:将配制好的发酵液装入发酵罐中,进行发酵。

发酵罐内需要控制适宜的温度和湿度,以利于乳酸菌的生长和发酵。

发酵时间一般为6-12小时,发酵过程中会产生乳酸和其他有

益物质。

4. 过滤:发酵结束后,将发酵液进行过滤,去除固体物质和杂质。

过滤可以采用物理过滤方法如膜过滤或离心过滤。

5. 调整口感:对过滤后的液体进行调味,可以加入糖、果汁等,以调整口感和风味。

6. 杀菌:调整好口感后的液体需要进行杀菌处理,以杀死其中的有害微生物,延长产品的保质期。

常见的杀菌方法包括热处理、高压处理等。

7. 填充和包装:杀菌后的液体进入自动灌装机进行灌装,灌装成瓶或袋装。

然后对容器进行密封和包装,以确保产品的质量和安全性。

8. 成品检验:对包装好的成品进行质量检验,包括外观、口感、酸度、菌落总数等指标的检测。

检验合格后,产品可以正常上市销售。

乳酸菌饮料生产工艺需要严格控制各个环节的工艺参数,以确保产品质量的稳定性和卫生安全。

生产工艺流程的具体细节可能会因生产厂家和产品差异而有所不同,但以上所述是乳酸菌饮料生产的一般流程。

乳酸菌饮料生产工艺流程

《乳酸菌饮料生产工艺流程》

乳酸菌饮料是一种可以改善肠道菌群、促进消化吸收的健康饮品,其生产工艺流程主要包括原料准备、发酵、调配和包装等环节。

首先是原料的准备。

乳酸菌饮料的主要原料包括牛奶、糖、果汁、乳酸菌培养剂等。

牛奶经过巴氏杀菌处理,糖和果汁经过精制加工,乳酸菌培养剂经过抗菌处理,保证原料的卫生安全。

然后是发酵环节。

原料经过混合后,加入乳酸菌培养剂,放入发酵罐中进行发酵。

发酵时间和温度需严格控制,以保证乳酸菌的生长和代谢过程顺利进行,并形成丰富的维生素和有益菌群。

接下来是调配。

经过发酵的乳酸菌饮料需要进行口味调配和装瓶包装。

调配过程中需要添加适量的果汁和糖以提升口感,然后再经过高温杀菌处理,保证乳酸菌的活性和产品的安全性。

最后是包装。

经过杀菌处理的乳酸菌饮料需要进行快速的包装,通常采用无菌灌装的方式,保证产品的新鲜和品质。

然后对包装的乳酸菌饮料进行严格的质检和贮存,确保产品的卫生和稳定性。

通过上述生产工艺流程,乳酸菌饮料可以保持足够的乳酸菌活

性和营养成分,同时兼顾产品的口感和卫生安全,最终生产出高品质的乳酸菌饮料产品。

乳酸菌的生产工艺乳酸菌是一类益生菌,可以利用乳糖等碳源和氮源发酵产生乳酸,并具有促进肠道健康的作用。

乳酸菌的生产工艺通常包括以下步骤:制备发酵基质、接种乳酸菌菌种、发酵、分离、固态培养等。

首先,制备发酵基质。

乳酸菌的发酵基质通常以牛奶、豆浆、酸奶、蔬菜汁或果汁等为主要原料,经过加热、杀菌、过滤等处理,去除杂质和微生物,以确保发酵过程的纯净度。

接下来,将乳酸菌菌种接种到发酵基质中。

乳酸菌菌种通常来自于已经纯化得到的优良菌株或已经培养得到的活菌粉,接种时先将菌种培养到适宜生长状态,然后将其加入到发酵基质中。

为了提高发酵效率和产酸能力,还可以添加合适的辅料,如糖类、蛋白质和氨基酸等。

然后,对发酵基质进行发酵。

发酵通常是在恒定的温度和PH值条件下进行。

发酵温度一般在30-40摄氏度之间,pH值在5-7之间。

发酵时间一般为24-48小时,过程中乳酸菌利用发酵基质中的碳源和氮源,进行乳酸发酵,生成乳酸和二氧化碳等产物。

发酵结束后,需要对发酵液进行分离。

分离可以采用离心、过滤或者沉淀等方法。

主要目的是得到纯净的乳酸液,去除活菌体和沉淀物。

最后,可以选择将乳酸液进行浓缩或者进行固态培养。

浓缩可通过蒸发、溶剂萃取或者逆渗透等方法将乳酸液浓缩,得到高浓度乳酸。

固态培养则是将乳酸液与适当的固态培养基相混合,形成含有乳酸菌的固体发酵剂,可以制成乳酸菌粉或乳酸菌乳酸。

总之,乳酸菌的生产工艺主要包括制备发酵基质、接种乳酸菌菌种、发酵、分离和固态培养等步骤。

这些步骤都需要严格的控制温度、PH值和杂质等因素,以确保乳酸菌的生长和乳酸的产生。

通过优化工艺条件和菌株选择,可以提高乳酸菌的产酸能力和发酵效率,从而得到高质量的乳酸产品。

乳酸菌饮料生产工艺流程

乳酸菌饮料的生产工艺流程可以分为以下几个主要步骤:

1. 选材:选择适合发酵的原料,常用的有牛奶、豆浆、果汁等。

确保原料的质量和卫生安全。

2. 预处理:原料经过初步处理,如杀菌、搅拌、过滤等,以保证产品的卫生质量。

3. 发酵:将预处理后的原料加入含有乳酸菌培养液的发酵罐中,控制温度和酸度等条件,让乳酸菌进行发酵作用。

发酵时间根据产品不同可以有所变化,通常为数小时至数天。

4. 昆曲发酵(可选):针对某些特殊乳酸菌饮料,如昆曲饮料,需要进行昆曲发酵。

昆曲是一种含有活性酶的菌种,能够提供丰富的营养和风味。

5. 添加剂混合:将经过发酵的液体与其他添加剂进行混合,如糖、果汁浓缩液、风味剂等,以调整产品的口感和风味。

6. 杂质除去:经过混合后的液体通过过滤等方式,去除其中的固体杂质,以获得清澈的乳酸菌饮料。

7. 杀菌和灌装:对乳酸菌饮料进行高温处理,杀灭其中的细菌和酵母等微生物,然后快速冷却。

最后,将乳酸菌饮料装入瓶子或其他包装容器中,完成杀菌和灌装过程。

8. 包装和贮存:对灌装好的乳酸菌饮料进行包装,如贴标签、装箱等。

将成品放置在适当的温度条件下进行贮存,以保持产品的品质和保质期。

需要注意的是,不同的乳酸菌饮料产品可能在生产工艺上存在一些差异,因此在实际生产过程中应根据产品要求进行具体调整。

此外,加工厂也需要严格遵守食品安全和卫生标准,确保产品的质量和安全性。

乳酸菌发酵原理乳酸菌发酵是一种常见的食品加工工艺,通过乳酸菌的作用,可以将食品中的糖类转化为乳酸,从而改变食品的口感、风味和保质期。

乳酸菌发酵原理涉及到微生物学、生物化学等多个领域的知识,下面我们来详细了解一下乳酸菌发酵的原理。

首先,乳酸菌是一类革兰氏阳性菌,主要包括嗜热乳酸菌、嗜冷乳酸菌、嗜酸乳酸菌等多种类型。

这些乳酸菌在适宜的温度和pH值条件下,可以利用食品中的葡萄糖、果糖等碳水化合物进行发酵作用,产生乳酸和其他有机酸、酒精、二氧化碳等物质。

其次,乳酸菌发酵的过程中,主要涉及到乳酸菌的代谢途径。

乳酸菌主要通过糖酵解途径进行代谢,将葡萄糖分解为丙酮酸,再将丙酮酸还原为乳酸。

这个过程中产生的乳酸可以降低食品的pH值,抑制有害微生物的生长,延长食品的保质期。

此外,乳酸菌发酵还涉及到乳酸菌的生长和繁殖。

在适宜的温度、pH值和营养条件下,乳酸菌可以快速繁殖,形成乳酸菌菌体和乳酸菌代谢产物。

这些代谢产物不仅可以改善食品的口感和风味,还可以增强食品的营养价值。

最后,乳酸菌发酵的原理还与氧气和温度密切相关。

乳酸菌是厌氧菌,只能在无氧或微氧条件下进行发酵。

此外,不同种类的乳酸菌对温度的要求也有所不同,有的乳酸菌适合在低温下发酵,有的适合在高温下发酵。

因此,在食品加工过程中,需要根据不同的乳酸菌种类和食品特性来选择合适的发酵条件。

总的来说,乳酸菌发酵原理是一个复杂的生物化学过程,涉及到多种因素的相互作用。

通过深入了解乳酸菌发酵的原理,可以更好地掌握食品加工技术,生产出口感好、营养丰富、保质期长的发酵食品。

同时,也可以为乳酸菌在食品工业中的应用提供理论基础和技术支持。

乳制品加工工艺乳制品是我们日常生活中常见的食品之一,如牛奶、乳酸菌饮料、酸奶等。

乳制品加工工艺对于保证产品的质量和口感至关重要。

本文将介绍乳制品加工的一般工艺流程和常见的加工方法。

一、牛奶的加工工艺牛奶是乳制品的原料,其加工工艺包括以下几个步骤:1. 乳制品原料的采集和储存:新鲜牛奶首先需要从奶牛或羊等动物中采集,并进行临时储存。

2. 对牛奶进行初步处理:牛奶需经过脱脂、均质、杀菌等工艺步骤,以确保产品的卫生安全和质量。

3. 加工成品牛奶:初步处理后的牛奶可根据需要进行巴氏灭菌、超高温灭菌或者冷藏等处理,最终成为出售的加工品。

二、酸奶的加工工艺酸奶是一种经过发酵的乳制品,其加工工艺流程如下:1. 乳制品原料准备:乳酸菌和牛奶是酸奶的主要原料,首先需要对牛奶进行初步加工,包括脱脂、均质等工艺。

2. 添加乳酸菌培养物:将合适的乳酸菌培养物加入到牛奶中,并进行充分搅拌。

3. 发酵过程:将添加了乳酸菌培养物的牛奶进行发酵,一般在温度为37℃左右的条件下,维持一定时间(一般为几小时)。

4. 降温和冷藏:发酵后的酸奶需要进行降温,并在适当的温度下冷藏,以停止发酵过程。

三、乳酸菌饮料的加工工艺乳酸菌饮料是一种综合了乳酸菌和果汁的乳制品,其加工工艺如下:1. 果汁的选用和准备:根据需要选择合适的果汁,并进行初步的加工和准备。

2. 乳酸菌的培养:选择适宜的乳酸菌培养物,并将其培养至一定程度。

3. 乳酸菌饮料的制备:将培养好的乳酸菌加入到果汁中,并加入适量的糖等添加剂,进行充分搅拌和混合。

4. 二次发酵:将混合好的果汁和乳酸菌进行二次发酵,一般在适宜的温度下进行。

5. 灌装和包装:二次发酵后的乳酸菌饮料需要进行灌装和包装,以便销售和存储。

总结:乳制品加工工艺是保证产品质量的重要环节,不同的乳制品有不同的加工方法和工艺流程。

本文对牛奶、酸奶和乳酸菌饮料的加工工艺进行了简单介绍,希望能够为读者了解乳制品加工提供一定的参考。

乳酸菌的生产工艺流程

乳酸菌是一种对人体非常有益的微生物,它可以调节肠道菌群平衡,增强人体免疫力,促进消化吸收等。

乳酸菌的生产工艺流程主要包括菌种选育、发酵培养、分离纯化和产品加工等环节。

首先是菌种选育。

在乳酸菌的生产过程中,选择合适的菌种是非常关键的。

一般采用从天然源中分离获得的优良乳酸菌菌株,经过菌种培养和筛选,选取具有较强活性、抗菌能力以及耐酸能力的菌株作为乳酸菌的菌种。

接下来是发酵培养。

将选育好的乳酸菌菌种接种到合适的培养基中,提供适宜的温度、湿度、营养物质等条件,使菌种能够快速繁殖和发酵产酸。

发酵过程中要进行适时的监控和调控,确保菌体数量的增长和发酵产酸过程的顺利进行。

随后是分离纯化。

经过一段时间的发酵,乳酸菌培养液成熟后,要进行菌体的分离纯化。

首先采用离心法将菌体与培养液分离开,然后通过洗涤、稀释和接种等步骤,筛选出高活性的乳酸菌细胞。

纯化后的菌体进行冷冻保存,以备后续的大规模生产使用。

最后是产品加工。

分离纯化后的乳酸菌菌体可用于生产各类乳酸菌制品,如乳酸菌饮料、乳酸菌发酵乳、乳酸菌奶粉等。

在产品加工过程中,需要将乳酸菌菌体与其他配料进行混合,调整口味,并控制好发酵的时间和温度,使乳酸菌发酵产酸的过程能够达到最佳效果。

总体而言,乳酸菌的生产工艺流程包括菌种选育、发酵培养、分离纯化和产品加工等环节。

通过科学合理的操作和控制,可以保证乳酸菌制品的质量和口感,满足人们对健康食品的需求。

乳酸菌的生产工艺流程已经得到了广泛应用,并取得了良好的经济效益和社会效益。

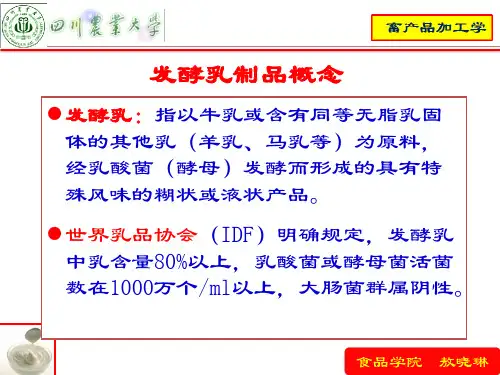

发酵乳及乳酸菌饮料加工工艺引言在当今快节奏的生活中,人们对健康和养生的需求越来越高。

发酵乳及乳酸菌饮料因其益生菌的添加和发酵过程中产生的乳酸等物质,成为了现代人追求健康和美味的首选饮品之一。

本文将介绍发酵乳及乳酸菌饮料的加工工艺,包括原料的选择、发酵过程的控制等方面。

原料选择1. 乳源发酵乳及乳酸菌饮料的基础原料是牛乳、羊乳、山羊乳等乳制品。

选择乳源时应注意乳质是否新鲜、纯正,最好选择无污染、无添加物的优质原料。

2. 添加物为了增加产品的口感和营养价值,可以添加适量的糖、果汁、水果块、谷物等。

添加物的选择应尽量健康、安全,且避免与乳酸菌发生抗菌作用。

3. 益生菌菌种选择合适的益生菌菌种是乳酸菌饮料加工的关键。

常见的菌种有嗜热链球菌、酪酸乳杆菌、双歧杆菌等。

菌种的选择应根据产品的功能需求、发酵条件等因素综合考虑。

发酵工艺1. 均质与消毒将乳源加热至85-90摄氏度,保持10-15分钟,以杀灭乳中的细菌。

然后通过高压均质将乳液均匀细腻。

接着进行消毒处理,可采用热处理或者过滤等方法。

2. 添加益生菌将合适的益生菌菌种接种到乳液中。

接种量应根据产品的要求和发酵条件确定,一般在1-2%之间。

3. 发酵将接种好益生菌的乳液装入发酵罐中,保持适宜的温度和湿度,进行发酵。

一般温度控制在37-43摄氏度之间,时间视菌种的不同,一般在6-12小时。

4. 添加物添加在发酵过程中可根据产品要求添加糖、果汁、水果块等辅料。

添加时应注意均匀加入,并且配比适宜,以保持产品的稳定性和口感。

5. 包装和储存发酵完成后,将乳酸菌饮料装入适宜的包装容器中,如玻璃瓶、塑料瓶等。

包装时应注意卫生和密封性。

然后将产品进行冷藏储存,以保持产品的新鲜度和品质。

加工工艺控制要点1. 温度控制发酵过程中,温度是一个重要的指标。

温度过高会导致菌种死亡,温度过低则会延长发酵时间。

因此,应根据不同的菌种选定合适的发酵温度,并严格控制发酵过程中的温度。

2. pH控制发酵过程中,pH的控制对于乳酸菌的生长和产酸有着重要的影响。

发酵乳及乳酸菌饮料加工工艺1. 简介发酵乳及乳酸菌饮料是一种以牛奶为主要原料,利用乳酸菌的代谢产物乳酸发酵而成的食品。

乳酸菌是一种有益的菌群,能够产生多种有益物质,如乳酸、抗菌物质和维生素等。

这些物质对人体有保健作用,并且能够促进消化系统的健康。

发酵乳及乳酸菌饮料在世界各地都有广泛的消费市场。

它们不仅可以直接饮用,还可以用作食物配料、酸奶和果汁的基础等。

本文将介绍发酵乳及乳酸菌饮料的加工工艺,包括原料准备、发酵工艺、填装过程和质量控制等。

2. 原料准备发酵乳及乳酸菌饮料的主要原料是牛奶、乳酸菌和其他辅料。

下面是原料准备的步骤:•选购新鲜牛奶:选择新鲜、无添加的牛奶作为制作发酵乳及乳酸菌饮料的主要原料。

优质的牛奶能够提供更好的味道和质量。

•选择合适的乳酸菌:根据产品的要求,选择适合的乳酸菌菌种。

常用的乳酸菌菌种有嗜酸乳杆菌、嗜热链球菌和双歧杆菌等。

•准备辅料:根据产品的配方,准备其他辅料,如果汁、糖和食用香精等。

3. 发酵工艺发酵是制作发酵乳及乳酸菌饮料的关键步骤。

下面是发酵工艺的一般步骤:1.温奶:将牛奶加热到40-45摄氏度,以杀死可能存在的有害菌群。

然后将牛奶冷却到适宜乳酸菌发酵的温度,一般为35-40摄氏度。

2.添加乳酸菌:将选购的合适乳酸菌菌种添加到温奶中,按照产品的配方加入适量的乳酸菌。

搅拌均匀后,保持温度并进行发酵。

3.发酵过程:将添加了乳酸菌的牛奶放置在刚刚发酵的环境中,一般是将牛奶放置在恒温箱中。

发酵时间一般为6-12小时,时间过长可能导致酸度过高。

4.发酵控制:在发酵过程中,要进行合理的控制,包括温度、时间和菌种浓度等。

温度过高或时间过长可能导致发酵产物的酸度过高,影响口感;菌种浓度过高可能导致产物发酵不均匀。

4. 填装过程发酵结束后,需要对发酵乳及乳酸菌饮料进行填装和包装。

下面是填装过程的一般步骤:1.准备容器:选择合适的容器进行填装,可以是瓶子、盒子或塑料袋等。

2.清洗和消毒:对容器进行彻底的清洗和消毒,以确保产品的卫生和质量。

乳酸菌饮料的生产工艺及其配方乳酸菌饮料是一种含有乳酸菌的发酵饮料,经过发酵过程后,乳酸菌发酵产生乳酸和其他有益物质,具有促进肠道健康的作用。

乳酸菌饮料的生产工艺主要包括材料准备、发酵、调整酸碱度和添加剂等环节。

以下是乳酸菌饮料的一般生产工艺及其配方。

一、材料准备:1.乳酸菌培养物:选择高活性乳酸菌菌株进行培养,培养物含有充足的乳酸菌菌体。

2.乳基:可采用牛奶、豆奶等乳制品作为乳基。

3.糖类:可使用蔗糖、葡萄糖、果糖等,以提供发酵所需的碳源。

4.酸碱调节剂:可使用柠檬酸、醋酸等来调节饮料的酸碱度。

5.香料和色素:可根据需求添加香料和色素来提高饮料的口感和视觉效果。

6.其他添加剂:如维生素、膳食纤维等,以提高饮料的营养价值。

二、发酵:1.将乳基加热至70-80摄氏度,进行灭菌处理。

2.将糖类和酸碱调节剂按照一定比例添加到乳基中,搅拌均匀。

3.将乳酸菌培养物加入到乳基中,搅拌均匀,使乳酸菌均匀分布。

4.将发酵液置于30-40摄氏度的发酵室中,进行静置发酵。

发酵时间一般为8-12小时,根据乳酸菌菌株和发酵环境的不同,时间会有所差异。

三、调整酸碱度和添加剂:1.根据产品的口感要求和市场需求,使用柠檬酸、醋酸等酸碱调节剂来调整饮料的酸碱度。

2.根据需要,添加适量的香料和色素,并进行充分搅拌均匀。

3.如果需要,可以添加一些维生素、膳食纤维等营养添加剂,提高饮料的营养价值。

四、灌装与包装:1.将发酵完成的液体经过过滤,去除杂质。

2.将过滤后的液体进行杀菌处理,确保产品的安全性。

3.将杀菌后的液体灌装到瓶中,并即时封瓶,防止细菌再污染。

以上是乳酸菌饮料的一般生产工艺及其配方。

值得注意的是,不同厂家和品牌在生产工艺和配方上可能会有所差异,具体的工艺和配方还需要根据产品的特点、市场需求以及生产设备的条件来确定。

乳酸菌饮料生产工艺流程乳酸菌饮料是一种含有乳酸菌菌种的发酵饮料,具有益生菌作用,对人体有很好的保健作用。

下面是乳酸菌饮料的生产工艺流程。

1. 原料准备:选用新鲜牛奶作为乳酸菌发酵的基础原料。

对牛奶进行初步的处理,如去除杂质、均匀搅拌,并且提高牛奶的蛋白质含量,这样可以提高饮料的口感和质地。

2. 发酵菌种的培养:选择合适的乳酸菌菌种进行培养。

首先将活性菌种接种到培养基中,接着进行菌种的培养。

通过恒温恒湿条件下的培养,待菌种培养到一定数量后,就可以进行下一步的发酵。

3. 发酵:将培养好的菌种加入准备好的牛奶中,控制好温度和时间,进行乳酸菌的发酵。

一般情况下,乳酸菌饮料的发酵时间为12-24小时。

发酵过程中,乳酸菌会将牛奶中的乳糖转化为乳酸,产生酸味。

4. 添加配料:发酵好的牛奶经过过滤,去除固体残渣,得到纯净的乳酸菌液。

接着,根据产品的不同需求,添加适量的糖、果汁、果肉或其他调味料,以增加产品的口感和口感多样性。

5. 混合调制:将乳酸菌液和添加的配料进行充分混合调匀,确保配料均匀分布在产品中。

可以使用搅拌机或其他混合设备完成该过程。

6. 杀菌和灌装:将调制好的乳酸菌饮料进行杀菌处理,以保证产品的卫生安全。

杀菌方法可以采用高温短时杀菌或其他合适的杀菌方法。

然后,将已经杀菌的乳酸菌饮料进行灌装,可以选择普通外包装或者小包装包装方式。

7. 产品检验:对灌装好的乳酸菌饮料进行质量检验,确保产品符合标准要求。

检验项目包括外观、口感、味道、菌落总数、乳酸菌活菌数量等指标。

8. 包装和销售:通过包装设备将乳酸菌饮料进行外包装或小包装,并进行质量标签贴附。

然后,将包装好的乳酸菌饮料进行储存、运输和销售。

乳酸菌饮料的生产工艺流程是一个相对复杂的过程,需要严格控制发酵条件、配料比例和杀菌处理等环节,以确保产品的质量和安全。

同时,不同的品牌和口感要求可能还会有一些差异,需要根据具体情况进行调整和改良。

乳酸发酵工艺流程

《乳酸发酵工艺流程》

乳酸发酵是一种利用乳酸菌将糖类转化为乳酸的工艺。

它广泛应用于食品加工中,如酸奶、奶酪、酸奶饮料等的生产过程中。

下面将介绍乳酸发酵的工艺流程。

首先,选择合适的乳酸菌菌种是乳酸发酵的第一步。

不同的产品需求不同的乳酸菌菌种。

一般来说,嗜酸性、产酸快的菌株更适合用于酸奶和酸奶饮料的生产,而嗜中性的菌株则更适合用于奶酪的制作。

其次,原料准备是非常重要的。

对于乳酸发酵食品,牛奶是主要原料。

在使用牛奶时需要进行一些预处理,如加热杀菌、冷却等。

另外,加入适量的乳糖、乳酸菌菌种和辅助剂也是必不可少的步骤。

然后是发酵过程。

将准备好的原料加入发酵罐中,将发酵罐密封,保持适当的温度和湿度。

在发酵过程中,乳酸菌开始利用乳糖进行发酵,产生乳酸和一些其他化合物。

这个过程一般需要数小时至数十小时不等,要根据产品的要求进行调整。

最后,发酵完成后,需要进行后处理。

比如搅拌、升温杀菌、冷却等步骤,以保证产品的质量和口感。

总的来说,乳酸发酵工艺流程相对简单而又重要。

通过合理的流程设计和严格的操作控制,可以生产出优质的乳酸发酵产品。

乳酸菌饮料工艺流程

乳酸菌饮料是一种含有乳酸菌活菌的饮料,具有调节肠道菌群、增强免疫力、促进消化等功效。

下面将介绍乳酸菌饮料的工艺流程。

首先,原料准备。

乳酸菌饮料的主要原材料包括新鲜牛奶、乳酸菌菌种和添加剂。

牛奶数量根据生产需求确定,优质新鲜的牛奶是制作乳酸菌饮料的重要保障。

乳酸菌菌种是进行发酵的关键,必须挑选良好的乳酸菌菌种。

添加剂可以根据需要选择,常用的有食用果汁、食用香精等。

接下来,原料处理。

将鲜牛奶进行过滤、杀菌和脱脂等处理,保证牛奶的纯净度。

将乳酸菌菌种进行培养,待菌种完全发酵后将其加入到牛奶中。

按照一定的比例将添加剂加入到牛奶中,调整饮料的口味和色泽。

经过处理后的原料进入到下一步的发酵阶段。

然后,发酵。

将原料装入发酵罐中,通过控制温度和湿度等条件进行发酵。

乳酸菌会利用乳糖进行呼吸作用,产生乳酸和二氧化碳。

在发酵过程中,乳酸菌会繁殖并释放出大量乳酸,使牛奶发生了酸化反应。

同时,酸化过程中产生的二氧化碳使乳酸菌饮料呈现出一定的起泡性。

最后,杀菌和包装。

完成发酵后的乳酸菌饮料需要进行杀菌处理,以保证产品的质量和安全性。

常用的杀菌方法有高温短时杀菌和超高温杀菌。

杀菌完毕后,将乳酸菌饮料进行冷却,然后装入瓶子或包装袋中,进行密封和包装。

通过以上工艺流程,乳酸菌饮料的制作完成。

在制作过程中,尤其需要注意卫生和质量控制,以确保产品的安全性和口感。

乳酸菌饮料不仅能够提供营养,还能够改善肠道菌群,对人体健康有很大的益处。

3.4菌种的选择[1]由于益生菌发酵乳在一般情况下,口感和风味很差,消费者难以接受。

因此,在选择菌种时,常选择保加利亚乳杆菌和嗜热链球菌与益生菌相配合,以改善风味。

3.5均质均质处理可使原料充分混匀,有利于提高乳酸菌的稳定性和稠度,使酸乳质地细腻,口感良好。

均质所采用的压力一般为20~25MPa。

3.6杀菌杀灭原料乳中的杂菌,确保乳酸菌的正常生长和繁殖,钝化原料乳中对发酵菌有抑制作用的天然抑制物;使牛乳中的乳清蛋白变性,以达到改善组织状态,提高粘稠度和防止成品乳清析出的目的,杀菌条件一般为90~95℃,5min。

3.7接种杀菌后的乳应马上降温到45℃左右,以便接种发酵剂。

接种量根据菌种活力、发酵方法、生产时间的安排和混合菌种配比而定。

加入发酵剂应事先在无菌操作条件下搅拌成均匀细腻的状态,不应有大凝块,以免影响成品质量。

3.8发酵[2]单独使用益生菌作为发酵剂时,酸化作用较慢,所以需要采用其他方式抑制杂菌的生长。

可以采用的方法有:利用能刺激生长的第五来加快酸化作用;提高发酵剂中的菌数,或者选择能促进彼此生长的益生菌株,这些方法可单独使用,也可联合使用。

由于益生菌在牛奶中生长能力较差,为此,我们必需利用二次发酵方法,即开始用益生菌在40℃条件发酵5h,然后再用保加利亚乳杆菌和嗜热链球菌发酵(1:1),使益生菌在乳中成为优势菌群。

由于益生菌是一类厌氧菌群,因此发酵时发酵液不要搅动,以免空气混入,影响发酵。

后发酵时间在12h以上。

3.9调酸酸液必需稀释至浓度为10%左右,然后经杀菌处理(95℃,10min)3.2原料乳的质量要求用于制作发酵剂的乳核生产发酵乳的原料乳必须是高质量的,要求酸度在18˚T以下,杂菌数不高于500000cfu/mL,乳中全乳固体不得低于11.5%。

3.3发酵乳生产中的辅料3.3.1脱脂牛乳乳粉用作发酵乳的脱脂乳粉要求质量高、无抗生素和防腐剂。

脱脂乳粉可提高干物质含量,改善产品组织结构,促进产酸,一般添加量为1%~1.5%。

3.3.2乳化稳定剂稳定剂的添加,有利于保持乳的均匀一致性,其添加量应控制在0.1%~0.5%。

3.3.3配料软化水、乳化稳定剂、蔗糖、蛋白糖等辅料溶化后,必须经杀菌处理(95℃,10min),冷却后才能加入到发酵乳中。

冷却温度不能过低,否则影响胶磨和均质质量;也不能过高,否则将杀死菌群,一般选择冷却温度为52℃。

5.常见问题及处理方法5.1不凝不凝的原因可能是发酵剂失灵,原料乳中含有抗生素活生产过程中受杂菌污染。

必须每天对发酵剂进行活力测定,活力达不到要求的不得使用。

加强原料乳的验收工作,发现乳内混有抗生素,不得用于发酵乳的生产。

每天要对生产设备、仪器进行认真消毒。

5.2产气发酵乳容易产生气泡,主要原因是发酵剂菌种不纯,混入产气菌,生产设备、管道及原料消毒不彻底,生产中人为污染等原因造成的。

必须经常进行正规而严格的纯度实验,检查发酵剂中有无杂菌的污染,加工设备消毒。

5.3乳清分离正常的成品发酵乳组织状态应平整光滑,凝固结实,组织细腻。

如出现凝块崩坏,乳清分离,则可能是由于停止发酵后的搬运及运输途中的振动,致使凝块破碎而析出乳清。

此外,当用母发酵剂制成生产发酵剂后,最好贮存3天再用,时间太短对组织状态也有较大影响。

除上述情况外,消毒温度不足65℃,或乳中总干物质含量低于7%,都会造成成品组织状态不佳。

乳清析出多因发酵时间太长,温度过高或发酵剂添加过量所造成的。

5.4酸度不适酸奶的酸度过低,主要是发酵时间不足或发酵温度不适宜。

如不是上述原因请检查发酵剂活力是否符合要求以及发酵剂的添加量是否合理。

另外,牛乳中固形物含量不够,有发酵阻碍物质存在,有噬菌体溶化益生菌发酵产酸时也可能影响酸度。

必须找出真正的原因,以采取相应的措施。

酸度过高,主要是发酵时间过长,发酵后冷却温度过高,以及乳中固形物含量过高。

5.5异味、异臭产生异味可能是制品生产过程中被杂菌污染,并在乳中生长保存或长期老熟。

5.6香味不足制品香味不足,可能是菌种选择不当或使用的混合发酵剂中,发酵温度不适合,发酵时间不够都会使制品风味不足。