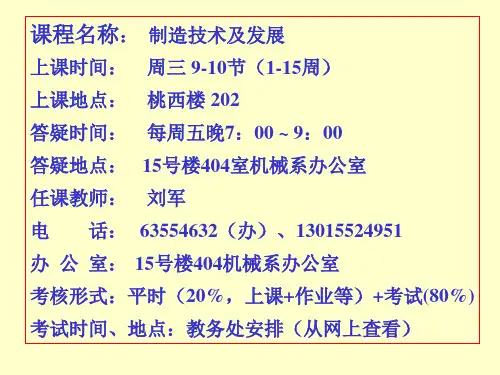

过程装备制造第7讲 制造准备.ppt

- 格式:ppt

- 大小:3.95 MB

- 文档页数:118

![《过程装备制造与检测》PPT[新版1]](https://uimg.taocdn.com/34c5d1d3b90d6c85ed3ac6b2.webp)

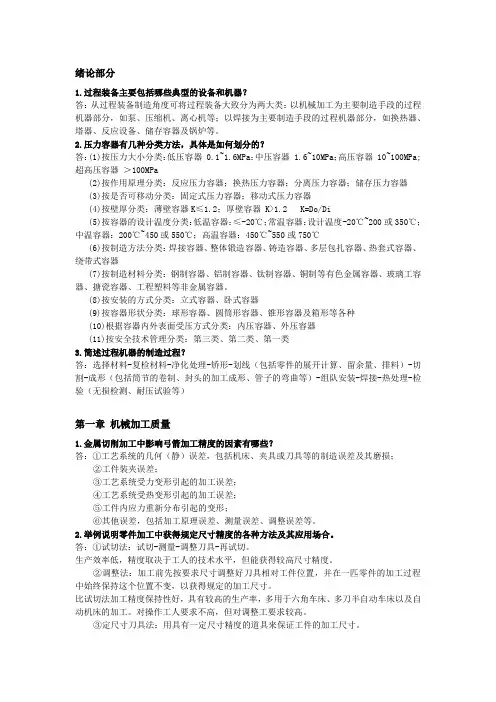

生产过程:将原材料转变为成品的全过程。

包括:生产前的准备,原料的运输和保管、毛胚的选择和制造、零件的机械加工、产品的装配、整机的检验和试运转、油漆和包装等工艺过程:指按一定的顺序改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品的过程机械加工工艺过程:1)定义:通过机械加工的方法,逐次改变毛胚的尺寸、形状、相互质量和表面质量等,使之成为合格零件的过程2)组成:a.工序:一个或一组工人,在一个工作地点对同一个(或同时对几个)工件所连续完成的那一部分工艺过程b.安装:工件经一次装夹所完成的那一部分工序c.工位d.工步:在零件的加工表面和加工刀具不变的条件下所连续完成的那一部分工序e. 走刀:每切削一次即为一次走刀生产纲领:企业在计划期限内应当生产的产品产量和进度计划生产类型:1)定义:企业生产专业化程度的分类(零件的复杂程度)2)分类:a.单件生产:特点:产品的品种很多,同一产品的产量很少,各工作地点经常变换,加工对象很少重复生产b.大量生产:产品的产量很大,大多数工作地点重复进行某种零件的某道工序的生产,设备专业化程度很高c.成批生产:小批生产,中批生产,大批生产机械加工工艺规程:1)定义:规定零件制造工艺过程和操作方法等的技术文件2)作用:a.指导生产的主要技术文件有利于保证产品质量、提高生产效率和降低生产成本b.组织和管理生产的基本依据c.新建和扩建工厂或车间的基本资料d.进行技术交流的重要手段3)制订:a.原始资料:①零件工作图和产品装配图②产品的生产纲领③产品验收的质量标准④现场生产条件⑤有关手册、标准及工艺资料等b.步骤:①零件的工艺分析②确定毛坯③拟定加工工艺路线,即确定零件由粗加工到精加工的全部加工顺序④选择加工设备⑤确定刀具、夹具、量具和必需的辅助工具⑥确定各工序的加工余量,计算工序尺寸及其偏差⑦确定关键工序的技术要求及检验方法⑧确定切削用量及时间额定⑨填写有关工艺文件零件的技术要求分析:1)加工表面的尺寸精度2)主要加工表面的形状精度3)主要加工表面的相互位置精度4)加工表面的粗糙度、力学性能、物理性能5)热处理及其他要求零件的结构工艺性:1)定义:在不同生产类型的具体生产条件下,从毛胚的制造、零件加工到产品的装配和维修,在保证使用要求的前提下,能被经济方便地制造出来2)举例:P232,表9-8基准:1)定义:零件上用以确定其他点、线、面的位置所依据的点、线、面2)分类:A.设计基准:在零件图上用以确定其他点、线、面位置的基准B.工艺基准:a.定义:工件在工艺过程中所使用的基准b.分类:①工序基准:在工序图上,用以标注本工序被加工表面加工后的尺寸、形状、位置的基准②定位基准:加工时,使工件在机床或夹具中占据一个确定位置所用的基准③测量基准:零件检查时,用以测量已加工表面尺寸及位置的基准④装配基准:装配时,用以确定零件或部件在机器中的位置所用的基准3)分析示例定位基准:1)粗基准:A.定义:在加工的起始工序中,只能用毛胚上未加工的表面作定位基准B.选择:a.保证相互位置要求的原则b.保证加工表面加工余量合理分配的原则c.便于工件装夹的原则d.粗基准一般不得重复使用的原则。