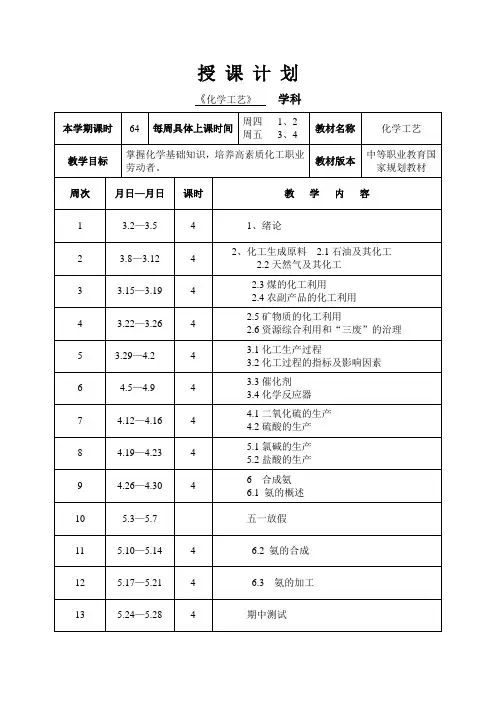

电子教案与课件:《化工工艺学》 4.21 丁醇和辛醇生产工艺流程

- 格式:pptx

- 大小:372.43 KB

- 文档页数:4

丁辛醇生产工艺丁辛醇的生产工艺有两种路线~一种是以乙醛为原料~巴豆醛缩合加氢法,另一种是以丙烯、合成气为原料的低压羰基合成法~该法是当今国际上最为先进的技术之一~目前世界丁辛醇70%是由丙烯羰基化法生产的。

它以丙烯、合成气为原料~经低压羰基合成生产粗丁醛~再经丁醛处理、缩合、加氢反应制得丁辛醇。

低压羰基合成法生产丁辛醇典型的流程包括:原料净化、羰基合成、丁醛精制、缩合、加氢、粗醇精馏等工序。

丁醛精制是指粗丁醛除去轻组分后在异构塔内精馏分离得正丁醛和异丁醛。

缩合是指正丁醛脱去重组分后进入缩合系统~在NaOH存在、120?和0.4MPa条件下~进行醛醛缩合生成辛烯醛(EPA)。

加氢一般是指正、异丁醛或混合丁醛或辛烯醛加氢生产相应的醇。

但是不论采用那一种方法~都必须经过丁烯醛/丁醛、辛烯醛加氢来制取丁醇和辛醇。

醛加氢是丁辛醇生产过程的重要组成部分~对丁辛醇的产品质量和生产过程的经济性都有很大的影响。

1丁辛醇加氢工艺路线丁醛加氢制备丁醇和辛烯醛加氢制备辛醇的工业化工艺路线主要有气相法和液相法两种。

液相加氢反应采用多段绝热固定床反应器~由于液相热容量较大~反应器内不用设置换热器。

根据反应条件~段间设置换热器移走反应热~防止醛的缩合反应。

BASF公司曾经采用过高压液相加氢~加氢的压力为25.33MPa。

高压加氢的唯一优点是氢气耗量较少~所用的液相加氢催化剂为70%Ni、25%Cu、5%Mn~该催化剂要求氢气分压不低于3.5MPa~所以总高压时~尾气的氢气浓度可降低~氢耗少。

但采用该高压工艺~原料氢气必须高压压缩~电耗大、设备费用大~目前已经被淘汰。

BASF公司和三菱化成工艺中醛的加氢采用中压液相加氢工艺~加氢压力为4.0-5.0MPa~加氢反应器形式采用填充床~反应温度为60-190?。

气相加氢法由于操作压力相对较低~工艺设备简单而被广泛应用。

目前~工业上丁辛醇装置上大多采用铜系催化剂气相加氢工艺。

如U.D.J联合工艺中采用低压气相加氢~压力为0.59-0.69MPa。

丁/辛醇的生产工艺与技术路线的选择2.1 丁辛醇生产方法丁辛醇是随着石油化工、聚氯乙烯材料工业以及羰基合成工业技术的发展而迅速发展起来的。

丁辛醇的工业化生产方法主要有乙醛缩合法、发酵法、齐格勒法和羰基合成法等。

2.1.1乙醛缩合法二战期间,德国开发了乙醛缩合法(Aldo1)法。

……2.1.2发酵法发酵法是粮食或其它淀粉质农副产品,经水解得到发酵液,然后在丙酮-丁醇菌作用下,经发酵制得丁醇、丙酮及乙醇的混合物,通常的比例为……2.1.3齐格勒法齐格勒丁辛醇生产方法是以乙烯为原料,采用齐格勒法生产高级脂肪醇,同时副产丁醇的方法。

2.1.4羰基合成法……2.2 丁辛醇生产工艺技术比较及选择2.2.1 国外丁辛醇生产工艺对比……丁辛醇主要生产工艺的比较见表2.1。

表2.1 丁辛醇主要生产工艺的比较关于丁辛醇生产的几种主要工艺技术方法列表如下。

表2.2 丁辛醇工艺技术方案对比表2.2.2 国外丁辛醇生产工艺选择……2.3 丁辛醇合成工艺技术进展及发展趋势2.3.1 国外丁辛醇合成工艺技术进展丁醇和辛醇是用途广泛的重要精细化工原料,随着生产规模的不断扩大,丁辛醇技术发展重点集中在合成工艺和催化剂的研究和开发上,国外生产商改进丁辛醇合成工艺形成了各具特色的专有技术,引起了业内人士的极大关注。

……2.3.2 国内丁辛醇合成工艺技术进展……2.3.3 国内丁辛醇合成工艺技术发展趋势随着世界经济全球化及规模生产经济最大化,丁辛醇工业发展的重点将集中在催化剂的研究和开发上。

其技术发展趋势是:……2.4 丁辛醇质量指标2.4.1 丁醇质量指标工业正丁醇:执行标准:GB/T 6027/1998,该标准适用于合成法与发酵法生产的工业正丁醇。

要求:外观:透明液体,无可见杂质。

表2.3 正丁醇质量指标项目指标分析方法优等品一等品合格品色度,Hazen单位(铂-钴色号)≤10 15 GB/T3143密度(20℃)g/cm30.809~0.811 0.808~0.812 GB/T4472 沸程(0℃,101.325Kpa)包括(117.7℃),℃≤ 1.0 2.0 3.0 GB/T7534 正丁醇含量,% ≥99.5 99.0 98.0 色谱法硫酸显色试验(铂-钴色号)≤20 40 比色法酸度(以乙酸计),% ≤0.003 0.005 0.01 容量法水分,% ≤0.1 0.2 GB/T6283 蒸发残渣,% ≤0.003 0.005 0.01 重量法2.4.2 辛醇质量指标辛醇:执行标准:GB/T 6818/1993,本标准适用于由丙烯羰基合成法及乙醛缩合法制得的工业辛醇。

正辛醇合成工艺流程概述说明以及解释1. 引言1.1 概述本篇长文旨在探讨正辛醇的合成工艺流程,并对其进行说明和解释。

正辛醇作为一种重要的有机化工产品,在化学、医药和日常生活等领域有广泛的应用。

因此,了解正辛醇的合成工艺流程及其相关技术变体和改进具有重要意义。

1.2 文章结构文章分为五个主要部分:引言、正辛醇合成工艺流程概述、正辛醇合成工艺解释、实验验证与结果分析以及结论和展望。

引言部分将介绍文章的整体目标和结构安排,为读者提供清晰的指导。

1.3 目的本篇长文的目的是系统地总结和阐述正辛醇合成工艺流程,并通过解释反应条件、催化剂选择以及反应机理等方面内容,深入探讨该过程。

同时,通过实验验证与结果分析,检验该工艺在实际操作中的可行性并对其优势和局限性进行评价。

最后,通过得出结论和展望,指出下一步研究的方向建议,促进该领域的发展。

以上就是“1. 引言”部分内容的详细清晰描述。

2. 正辛醇合成工艺流程概述2.1 正辛醇的用途和重要性正辛醇是一种重要的有机化学品,广泛应用于化学工业和日常生活中。

它可以被用作溶剂、溶媒和表面活性剂。

在某些行业,如油漆、涂料和清洁剂制造中,正辛醇也是必不可少的原料。

此外,正辛醇还可以用作药物合成的起始物质以及增塑剂。

2.2 工艺流程简介正辛醇的合成通常采用氢化反应来实现。

首先,选择适当的原料进行准备,通常使用丁烯作为起始材料。

然后,在特定的反应条件下,将丁烯与氢气通过催化剂进行反应,生成正辛醇。

2.3 工艺流程变体和改进随着科技进步和工艺优化需求,针对正辛醇合成工艺出现了一些变体和改进方法。

例如,引入新型催化剂或改变催化剂的载体材料可以提高反应效率和产品纯度。

此外,调节反应条件如温度、压力和反应时间等也可以对工艺流程进行改进。

这些变体和改进措施的引入可以进一步提高正辛醇合成的经济性和环境友好性。

总之,正辛醇合成工艺流程具有重要的意义和应用价值。

通过适当的原料选择、反应条件调节以及催化剂的运用,能够实现高效、低成本、高纯度的正辛醇产出。

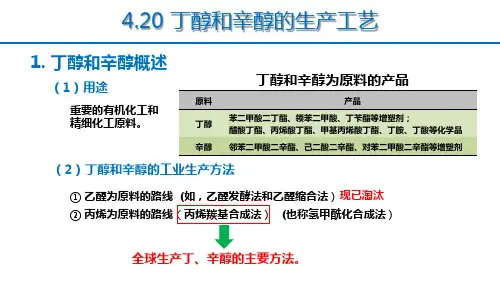

丁辛醇的生产工艺有两种路线,一种是以乙醛为原料,巴豆醛缩合加氢法;另一种是以丙烯、合成气为原料的低压羰基合成法,该法是当今国际上最为先进的技术之一,目前世界丁辛醇70%是由丙烯羰基化法生产的。

它以丙烯、合成气为原料,经低压羰基合成生产粗丁醛,再经丁醛处理、缩合、加氢反应制得丁辛醇。

低压羰基合成法生产丁辛醇典型的流程包括:原料净化、羰基合成、丁醛精制、缩合、加氢、粗醇精馏等工序。

丁醛精制是指粗丁醛除去轻组分后在异构塔内精馏分离得正丁醛和异丁醛。

缩合是指正丁醛脱去重组分后进入缩合系统,在NaOH存在、120℃和0.4MPa条件下,进行醛醛缩合生成辛烯醛(EPA)。

加氢一般是指正、异丁醛或混合丁醛或辛烯醛加氢生产相应的醇。

但是不论采用那一种方法,都必须经过丁烯醛/丁醛、辛烯醛加氢来制取丁醇和辛醇。

醛加氢是丁辛醇生产过程的重要组成部分,对丁辛醇的产品质量和生产过程的经济性都有很大的影响。

1丁辛醇加氢工艺路线丁醛加氢制备丁醇和辛烯醛加氢制备辛醇的工业化工艺路线主要有气相法和液相法两种。

液相加氢反应采用多段绝热固定床反应器,由于液相热容量较大,反应器内不用设置换热器。

根据反应条件,段间设置换热器移走反应热,防止醛的缩合反应。

BASF公司曾经采用过高压液相加氢,加氢的压力为25.33MPa。

高压加氢的唯一优点是氢气耗量较少,所用的液相加氢催化剂为70%Ni、25%Cu、5%Mn,该催化剂要求氢气分压不低于3.5MPa,所以总高压时,尾气的氢气浓度可降低,氢耗少。

但采用该高压工艺,原料氢气必须高压压缩,电耗大、设备费用大,目前已经被淘汰。

BASF公司和三菱化成工艺中醛的加氢采用中压液相加氢工艺,加氢压力为4.0-5.0MPa,加氢反应器形式采用填充床,反应温度为60-190℃。

气相加氢法由于操作压力相对较低,工艺设备简单而被广泛应用。

目前,工业上丁辛醇装置上大多采用铜系催化剂气相加氢工艺。

如U.D.J联合工艺中采用低压气相加氢,压力为0.59-0.69MPa。

丁辛醇的生产工艺有两种路线,一种是以乙醛为原料,巴豆醛缩合加氢法;另一种是以丙烯、合成气为原料的低压羰基合成法,该法是当今国际上最为先进的技术之一,目前世界丁辛醇70%是由丙烯羰基化法生产的。

它以丙烯、合成气为原料,经低压羰基合成生产粗丁醛,再经丁醛处理、缩合、加氢反应制得丁辛醇。

低压羰基合成法生产丁辛醇典型的流程包括:原料净化、羰基合成、丁醛精制、缩合、加氢、粗醇精馏等工序。

丁醛精制是指粗丁醛除去轻组分后在异构塔内精馏分离得正丁醛和异丁醛。

缩合是指正丁醛脱去重组分后进入缩合系统,在NaOH 存在、120℃和0.4MPa条件下,进行醛醛缩合生成辛烯醛(EPA)。

加氢一般是指正、异丁醛或混合丁醛或辛烯醛加氢生产相应的醇。

但是不论采用那一种方法,都必须经过丁烯醛/丁醛、辛烯醛加氢来制取丁醇和辛醇。

醛加氢是丁辛醇生产过程的重要组成部分,对丁辛醇的产品质量和生产过程的经济性都有很大的影响。

1丁辛醇加氢工艺路线丁醛加氢制备丁醇和辛烯醛加氢制备辛醇的工业化工艺路线主要有气相法和液相法两种。

液相加氢反应采用多段绝热固定床反应器,由于液相热容量较大,反应器内不用设置换热器。

根据反应条件,段间设置换热器移走反应热,防止醛的缩合反应。

BASF公司曾经采用过高压液相加氢,加氢的压力为25.33MPa。

高压加氢的唯一优点是氢气耗量较少,所用的液相加氢催化剂为70%Ni、25%Cu、5%Mn,该催化剂要求氢气分压不低于3.5MPa,所以总高压时,尾气的氢气浓度可降低,氢耗少。

但采用该高压工艺,原料氢气必须高压压缩,电耗大、设备费用大,目前已经被淘汰。

BASF公司和三菱化成工艺中醛的加氢采用中压液相加氢工艺,加氢压力为4.0-5.0MPa,加氢反应器形式采用填充床,反应温度为60-190℃。

气相加氢法由于操作压力相对较低,工艺设备简单而被广泛应用。

目前,工业上丁辛醇装置上大多采用铜系催化剂气相加氢工艺。

如U.D.J联合工艺中采用低压气相加氢,压力为0.59-0.69MPa。

丁辛醇生产工艺丁辛醇的生产工艺有两种路线〜一种是以乙醛为原料〜巴豆醛缩合加氢法,另一种是以丙烯、合成气为原料的低压羰基合成法〜该法是当今国际上最为先进的技术之一〜目前世界丁辛醇70%是由丙烯羰基化法生产的。

它以丙烯、合成气为原料〜经低压羰基合成生产粗丁醛〜再经丁醛处理、缩合、加氢反应制得丁辛醇。

低压羰基合成法生产丁辛醇典型的流程包括: 原料净化、羰基合成、丁醛精制、缩合、加氢、粗醇精馏等工序。

丁醛精制是指粗丁醛除去轻组分后在异构塔内精馏分离得正丁醛和异丁醛。

缩合是指正丁醛脱去重组分后进入缩合系统〜在NaOH存在、120?和0.4MPa条件下〜进行醛醛缩合生成辛烯醛(EPA)。

加氢一般是指正、异丁醛或混合丁醛或辛烯醛加氢生产相应的醇。

但是不论采用那一种方法〜都必须经过丁烯醛/ 丁醛、辛烯醛加氢来制取丁醇和辛醇。

醛加氢是丁辛醇生产过程的重要组成部分〜对丁辛醇的产品质量和生产过程的经济性都有很大的影响。

1丁辛醇加氢工艺路线丁醛加氢制备丁醇和辛烯醛加氢制备辛醇的工业化工艺路线主要有气相法和液相法两种。

液相加氢反应采用多段绝热固定床反应器〜由于液相热容量较大〜反应器内不用设置换热器。

根据反应条件〜段间设置换热器移走反应热〜防止醛的缩合反应。

BASF公司曾经采用过高压液相加氢〜加氢的压力为25.33MPa高压加氢的唯一优点是氢气耗量较少〜所用的液相加氢催化剂为70%N、i 25%Cu、5%M〜n 该催化剂要求氢气分压不低于3.5MPa~所以总高压时〜尾气的氢气浓度可降低〜氢耗少。

但采用该高压工艺〜原料氢气必须高压压缩〜电耗大、设备费用大〜目前已经被淘汰。

BASF公司和三菱化成工艺中醛的加氢采用中压液相加氢工艺〜加氢压力为 4.0-5.0MPa〜加氢反应器形式采用填充床〜反应温度为60-190?。

气相加氢法由于操作压力相对较低〜工艺设备简单而被广泛应用。

目前〜工业上丁辛醇装置上大多采用铜系催化剂气相加氢工艺。

课程设计丁醇生产设计一、教学目标本课程的学习目标包括知识目标、技能目标和情感态度价值观目标。

知识目标要求学生掌握丁醇生产的基本原理、工艺流程和操作条件。

技能目标要求学生能够运用所学的知识进行丁醇生产的设计和优化,以及解决实际生产过程中遇到的问题。

情感态度价值观目标要求学生培养对化学工程的兴趣和热情,提高对环境保护和安全生产的认识。

通过对丁醇生产过程的学习,学生将能够了解和掌握丁醇生产的基本原理和工艺流程,培养运用所学知识进行设计和优化能力,提高解决实际问题的能力。

同时,学生将培养对化学工程的兴趣和热情,增强对环境保护和安全生产的认识,提高综合素质。

二、教学内容本课程的教学内容主要包括丁醇生产的原理、工艺流程、操作条件以及设计方法和优化策略。

具体包括:1.丁醇生产的原理:介绍丁醇的分子结构、物理性质和化学性质,解释丁醇生产的基本原理和反应过程。

2.工艺流程:讲解丁醇生产的具体工艺流程,包括原料的选择、反应条件的控制、分离和提纯方法等。

3.操作条件:介绍丁醇生产过程中各种操作条件的影响因素,如温度、压力、反应时间等,以及如何进行优化和控制。

4.设计方法和优化策略:教授丁醇生产工艺的设计方法,如流程设计、设备选型、参数优化等,并介绍常用的优化策略和软件工具。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法相结合的方式。

主要包括:1.讲授法:教师通过讲解丁醇生产的原理、工艺流程和操作条件等内容,引导学生理解和掌握相关知识。

2.案例分析法:通过分析具体的丁醇生产案例,让学生了解和掌握实际生产过程中的问题和解决方法。

3.实验法:学生进行丁醇生产的实验操作,培养学生的动手能力和实验技能。

4.小组讨论法:学生进行小组讨论,促进学生之间的交流与合作,提高学生的思维能力和解决问题的能力。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将选择和准备以下教学资源:1.教材:选用权威、实用的丁醇生产教材,为学生提供系统的理论知识。

乙醇制丁醇生产工艺乙醇制丁醇生产工艺是一种重要的化工生产工艺,其主要原料是乙醇和丁烯,通过一系列的反应和分离过程,最终得到丁醇。

下面将详细介绍乙醇制丁醇生产工艺的步骤和注意事项。

一、原料准备乙醇制丁醇的主要原料是乙醇和丁烯。

乙醇可以通过蒸馏法从发酵液中提取,丁烯则可以通过石油化工工艺生产。

此外,还需要一些辅助原料,如催化剂、溶剂等。

二、反应步骤1. 乙醇脱水反应将乙醇加入反应釜中,加入适量的催化剂,进行脱水反应,生成乙烯和水。

反应温度一般在150℃左右,反应时间为2-3小时。

2. 乙烯氢化反应将乙烯和丁烯加入反应釜中,加入适量的催化剂和溶剂,进行氢化反应,生成丁烷和丁烯。

反应温度一般在100℃左右,反应时间为2-3小时。

3. 丁烯加成反应将丁烯加入反应釜中,加入适量的催化剂和溶剂,进行加成反应,生成丁醇。

反应温度一般在100℃左右,反应时间为2-3小时。

三、分离步骤1. 蒸馏分离将反应产物进行蒸馏分离,得到丁醇和未反应的丁烯、丁烷等物质。

2. 萃取分离将蒸馏分离得到的丁醇进行萃取分离,得到纯度更高的丁醇。

四、注意事项1. 反应釜的选择和设计要合理,以保证反应的效率和安全性。

2. 催化剂的选择和使用要科学合理,以保证反应的速率和选择性。

3. 反应过程中要注意温度、压力、搅拌等参数的控制,以保证反应的稳定性和一致性。

4. 分离过程中要注意操作技巧和设备的选择,以保证产品的纯度和质量。

总之,乙醇制丁醇生产工艺是一项复杂而重要的化工生产工艺,需要科学合理的设计和操作,以保证产品的质量和安全性。

正丁醇生产工艺

正丁醇是一种重要的溶剂和合成原料,广泛应用于化工、医药、农药、香精等领域。

下面是一种正丁醇生产工艺的简要介绍。

1. 原料准备

正丁醇的主要原料是丁烯和乙醇,其中丁烯主要通过乙烯脱水和脱水的乙醇裂解得到。

丁烯和乙醇需要经过分离、净化、储存等工序进行原料的准备工作。

2. 丁烯氢化

首先将丁烯与催化剂加入反应器中,进行丁烯氢化反应。

催化剂通常是铜基或镍基催化剂,反应温度一般在100-200℃之间,压力在2-4 MPa之间。

在催化剂的作用下,丁烯与氢气反应生成正丁烷。

该反应通常需要连续加氢过程,以保持反应的高效进行。

3. 正丁烷氧化

将正丁烷与空气或氧气掺混,并加热至400-500℃,在催化剂

的作用下进行氧化反应。

常用的催化剂有铜、铂和钴的氧化物。

反应产生的丁醛经过混质去除后,进一步被氢气还原为正丁醇。

4. 正丁醇精馏

将得到的反应产物经过粗提、预分馏等工序,进行分馏和精制。

正丁醇与其他醇、醚、酮等组分进行分离,得到纯度较高的正丁醇产品。

同时还可以回收再利用的副产品,如正丁醛、异丁烯等。

5. 正丁醇储存和包装

得到的正丁醇产品需要进行储存和包装,以确保产品的质量和安全。

正丁醇通常储存在密闭的容器中,避光和防潮。

在搬运和包装过程中,需要注意防火和防爆,确保操作安全。

以上是一种正丁醇生产工艺的简要介绍,不同厂家、不同工艺可能会有所不同。

在实际生产中,还需要考虑熔剂、配料比例、催化剂的选择和反应条件的优化等因素,以提高生产效率和产品质量。

1。

前言丁醇是重要的有机化工原料,广泛用于医药、印染、塑料、有机等领域。

丁醇是生产丁酸、丁胺、醋酸丁酯和丙烯酸丁酯等多种有机化合物的原料.丁醇分为两类:正丁醇和异丁醇.正丁醇主要用来生产邻苯二甲酸二丁酯、丙烯酸丁酯等。

可直接作为合成塑料、涂料、助剂等的原料,也是良好的溶剂之一,大部分正丁醇是用来合成酯类,产品有丙烯酸丁酯、醋酸丁酯、乙醇醚、增塑剂DBP等。

丁醇在许多化工领域得到了广泛应用,在2000年之前,全球丁醇生产主要集中在美国、欧洲、日本等地,这些地区丁醇市场趋于成熟,生产能力过剩,需求增长趋缓,而亚洲等其他地区,由于缺口较大,需求增长较快。

在中国,特别是改革开放以来,随着石化工业的快速发展,对丁醇的需求越来越大,因而引进了国外先进技术,相继建成了一批大型乙烯生产装置,其中有的配套了代表国际先进水平的羰基合成丁醇生产装置,如齐鲁石化公司、吉林化纤工业公司及大庆石油化工总厂、北京化工四厂、扬子巴斯夫公司,总产能为145kt/年,由于下游需求的快速增长,尽管这几套装置都在加大负荷生产,丁醇的产量有很大提高,但一直不能满足下游实际生产的需求,因而对这几套装置进行扩能改造、或新建生产装置势在必行.2.设计基础条件2。

1原料简介丙烯(propylene,CH2=CHCH3)常温下为无色、稍带有甜味的气体。

分子量42。

08,密度0。

5139g/cm3(20/4℃),冰点—185.3℃,沸点-47。

4℃.易燃,爆炸极限为2%~11%。

不溶于水,溶于有机溶剂,是一种属低毒类物质。

丙烯是三大合成材料的基本原料,主要用于生产丙烯腈、异丙烯、丙酮和环氧丙烷等.2。

2产品简介本项目产品为正丁醇和异丁醇,均为重要的有机化工原料,在医药工业、塑料工业、有机工业、印染等方面具有广泛用途.2.2.1 正丁醇正丁醇是优良的有机溶剂,也可转化为丁醇衍生物作特种溶剂;可用于生产多种增塑剂,如邻苯二甲酸二丁酯(DBP)、邻苯二甲酸丁苄酯(BBP)、邻苯二甲酸丁辛酯、己二酸二丁酯等;也可用于生产乙酸丁酯、丙烯丁酯、甲基丙烯酸丁酯等化工产品,其主要衍生物系及用途见图1-1。