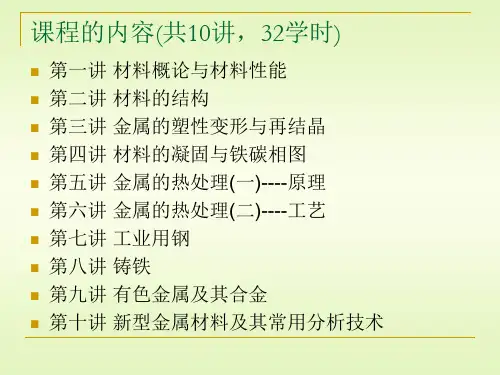

金属材料与热处理教学课件ppt作者叶宏主编沟引宇、张春艳副主编第一章金属材料基础知识

- 格式:pdf

- 大小:381.36 KB

- 文档页数:40

第1章金属材料基础知识1.1金属材料的性能金属材料的性能:工艺性能使用性能。

工艺性能材料在加工过程中所表现的性能。

铸造性能、锻压性能、焊接性能、切削加工性能、热处理性能使用性能材料在使用过程中所表现的性能。

力学性能、物理性能、化学性能1.1.1 金属材料的力学性能金属材料的力学性能,是指金属材料在外力(载荷)作用时表现出来的性能。

强度、塑性、硬度、韧性、疲劳强度(a)原始试样(b)拉伸后试样圆形拉伸试样1. 屈服强度σs金属开始发生明显塑性变形的抗力。

条件屈服极限σ铸铁等材料没有明显的屈0.2服现象, 用产生0.2%残余应变时的应力值表示。

2. 抗拉强度σb金属受拉时所能承受的最大应力。

抗拉强度反映材料抵抗断裂破坏的能力,也是零件设计和材料评价的重要指标。

二、塑性断裂前材料产生永久变形的能力称为塑性。

(a)原始试样(b)拉伸后试样1. 伸长率(δ)试样拉断后, 标距的伸长与原始标距的百分比称为伸长率。

2. 断面收缩率(ψ)试样拉断后, 缩颈处截面积的最大缩减量与原横断面积的百分比称为断面收缩率。

三、弹性与刚度n在图1-1中,A点的应力σe称为弹性极限;A′点的应力σp称为比例极限。

n在弹性变形范围内,应力与应变的比值称为弹性模量E。

其物理意义是产生单位弹性变形时所需应力的大小。

弹性模量是材料最稳定的性质之一,它的大小主要取决于材料的本性,除随温度升高而逐渐降低外,其他强化材料的手段如热处理、冷热加工、合金化等对弹性模量的影响很小。

材料受力时抵抗弹性变形的能力称为刚度,其指标即为弹性模量。

可以通过增加横截面积或改变截面形状的方法来提高零件的刚度。

四、硬度材料表面局部区域抵抗更应物体压入的能力称为硬度。

2. 洛氏硬度(HRA、HRB、HRC)采用金刚石压头(或钢球压头),加预载荷F0 ,压入深度h。

再加主载荷F1。

卸去主载荷F1,测量其残余压入深度h,用h与h之差△h来计算洛氏硬度值。

硬度直接从硬度计表盘上读得。

根据压头的种类和总载荷的大小洛氏硬度常用表示方式有:HRA、HRB、HRC3. 维氏硬度维氏硬度其测定原理基本与布氏硬度法相同,但使用的压头是锥面夹角为136°的金刚石正四棱锥体。

维氏硬度保留了布氏硬度和洛氏硬度的优点,既可测量由极软到极硬的材料的硬度,又能互相比较。

既可测量大块材料、表面硬化层的硬度,又可测量金相组织中不同相的硬度。

五、冲击韧性(Ak)材料抵抗冲击载荷作用而不被破坏的能力称冲击韧性。

用摆锤冲击弯曲试验来测定。

测得试样冲击吸收功,用符号Ak表示。

A k 越大,表示材料的韧性越好。

Ak值对材料的缺陷(如晶粒大小、夹杂物等)十分敏感,其大小不仅决定于材料本身,而且还随试样尺寸、形状和试验温度的不同而变化。

六、疲劳强度轴、齿轮、叶片、弹簧等零件,在工作过程中各点的应力随时间作周期性的变化,这种应力称为交变应力(也称循环应力)。

在交变应力作用下,材料常常在远低于其屈服强度的应力下发生断裂,这种过程称为金属的疲劳。

交变应力越小,材料断裂时应力循环次数N越大。

当应力低于一定值时, 试样可以经受无限周期循环而不破坏,此应力值称为材料的疲劳强度(疲劳表示。

极限),用σ-11.1.2 金属材料的物理性能1. 密度单位体积物质的质量称为该物质的密度。

密度小于5×103 kg/m 3的金属称为轻金属, 如铝、镁、钛及它们的合金。

用于航天航空器上。

密度大于5×103kg/m 3的金属称为重金属, 如铁、铅、钨等。

2. 熔点金属从固态向液态转变时的温度称为熔点。

熔点高的金属称难熔金属,如钨、钼、钒等。

制造耐高温零件,如火箭、导弹、燃气轮机和喷气飞机等零、部件。

熔点低的金属称为易熔金属如锡、铅等,可用于制造保险丝和防火安全阀零件等。

n 3. 导热性n导热性用热导率衡量。

热导率越大, 导热性越好。

银导热性最好, 铜、铝次之。

合金的导热性比纯金属差。

n在热加工和热处理时,防止材料加热或冷却时形成过大的内应力,以免零件变形或开裂。

n导热性好的金属材料制造散热器、热交换器与活塞等零件。

4. 导电性传导电流的能力称导电性。

用电阻率来衡量。

电阻率越小,金属材料导电性越好。

金属导电性以银为最好,铜、铝次之。

合金的导电性比纯金属差。

电阻率小的金属(纯铜)适于制造导电零件和电线。

电阻率大的金属或合金(钨、钼、铁铬铝合金)适于做电热元件。

5. 热膨胀性材料随温度变化而膨胀、收缩的特性。

膨胀系数大的材料制造的零件, 温度变化时, 尺寸和形状变化较大。

轴和轴瓦之间根据膨胀系数来控制间隙尺寸;在热加工和热处理时要考虑材料的热膨胀影响, 减少工件变形和开裂。

1.1.3金属材料的化学性能1. 耐蚀性金属材料在常温下抵抗氧、水蒸气及其它化学介质腐蚀破坏作用的能力。

碳钢、铸铁的耐腐蚀性较差;铝合金和铜合金的耐腐蚀性较好。

钛及其合金、不锈钢的耐腐蚀性好。

2. 抗氧化性金属材料在加热时抵抗氧化作用的能力。

耐蚀性和抗氧化性统称为材料的化学稳定性。

高温下的化学稳定性称为热化学稳定性。

在高温下工作的设备或零部件,如锅炉、汽轮机和飞机发动机等应选择热化学稳定性高的材料。

1.2金属材料的晶体结构n 1.2.1 晶体与非晶体n晶体是指原子呈规则排列的固体。

常态下金属主要以晶体形式存在。

晶体具有各向异性。

n非晶体是指原子呈无序排列的固体。

在一定条件下晶体和非晶体可互相转化。

1. 金属的晶体结构晶体结构晶体中原子(离子或分子)规则排列的方式。

通过金属原子(离子)的中心划出许多直线,形成空间格架,称为晶格。

晶胞:能反映该晶格特征的最小组成单元。

2.常见金属的晶格类型(1) 体心立方晶格(胞) ( BCC 晶格)8个原子处于立方体的角上,1个原子处于立方体的中心, 角上8个原子与中心原子紧靠。

具有体心立方晶格的金属有钼(Mo)、钨(W)、钒(V)、α-铁(α-Fe)等。

(2) 面心立方晶格(胞) (FCC 晶格)金属原子分布在立方体的8个角上和6个面的中心。

面中心的原子与该面4个角上的原子紧靠。

具有这种晶格的金属有铝(Al)、铜(Cu)、镍(Ni)、金(Au)、银(Ag)、γ-铁( γ-Fe)等。

面心立方晶格示意图(3) 密排六方晶格(胞) ( HCP 晶格)12个金属原子分布在六方体的12个角上, 在上下底面的中心各分布1个原子, 上下底面之间均匀分布3个原子。

具有这种晶格的金属有镁(Mg)、镉(Cd)、锌(Zn)、铍(Be)等。

密排六方晶格示意图1.2.2 金属的实际晶体结构1. 点缺陷点缺陷是指在晶体中长、宽、高尺寸都很小的一种缺陷。

最常见的缺陷是晶格空位和间隙原子。

原于空缺的位置叫空位;存在于晶格间隙位置的原子叫间隙原子,如图所示。

2. 线缺陷线缺陷是指在晶体中呈线状分布(在—维方向上的尺寸很大,而别的方向则很小)原子排列不均衡的晶体缺陷。

如图所示。

这种缺陷主要是指各种类型的位错。

所谓位错是指晶格中一列或若干列原子发生了某种有规律的错排现象。

由于位错存在,造成金属晶格畸变,并对金属的性能,如强度、塑性、疲劳及原子扩散、相变过程等产生重要影响。

3. 面缺陷面缺陷是指在二维方向上尺寸很大,在第三个方向上的尺寸很小,呈面状分布的缺陷,如图所示。

通常面缺陷是指晶界。

在晶界处,内于原于呈不规则排列,使晶格处于畸变状态,它在常温下对金属的塑性变形起阻碍作用,从而使金属材料的强度和硬度有所提高。

刃型位错示意图晶界过渡结构示意图1.2.3合金的相结构合金:是指由两种或两种以上的金属元素(或金属与非金属元素)组成的,具有金属特性的一类物质。

组元:组成合金的独立的、最基本的单元。

组元可以是金属、非金属元素或稳定化合物。

由两个组元组成的合金称为二元合金,由三个组元组成的合金称为三元合金。

相:在金属或合金中,凡化学成分相同、晶体结构相同并有界面与其它部分分开的均匀组成部分。

组织:是指用肉眼或显微镜观察到的不同组成相的形状、尺寸、分布及各相之间的组合状态。

合金的相结构是指合金中相的晶体结构。

根据合金中各元素间的相互作用,合金中的相可以分为固溶体和金属化合物两大类。

1、固溶体固溶体合金在固态下一种组元的晶格内溶解了另一组元的原子而形成的晶体相,称为固溶体。

溶剂与固溶体晶格相同的组元溶质其他另一组元(含量较少)固溶体用α、β、γ等符号表示。

A、B 组元组成的固溶体也可表示为A(B), 其中A为溶剂, B为溶质。

例如铜锌合金中锌溶入铜中形成的固溶体一般用α表示, 亦可表示为Cu(Zn)。

按溶质原子在溶剂晶格中的位置分●置换固溶体:溶质原子代换了溶剂晶格某些结点上的原子;●间隙固溶体溶质原子进入溶剂晶格的间隙之中。

置换固溶体间隙固溶体固溶体随着溶质原子的溶入晶格发生畸变。

晶格畸变增大位错运动的阻力,使金属的滑移变形变得更加困难,从而提高合金的强度和硬度。

通过溶入溶质原子形成固溶体、从而使合金强度、硬度升高的现象称为固溶强化。

固溶强化是金属强化的一种重要形式。

在溶质含量适当时,可显著提高材料的强度和硬度,而塑性和韧性没有明显降低。

2、金属化合物金属化合物是指合金组元间发生相互作用而形成的具有金属特性的合金相。

例如铁碳合金中的渗碳体就是铁和碳组成的化合物Fe3C,金属化合物具有与其构成组元晶格截然不同的特殊晶格,熔点高,硬而脆。

合金中出现金属化合物时,通常能显著地提高合金的强度、硬度和耐磨性,但合金的塑性和韧性则会明显地降低。

1.3 铁碳合金的基本组织与铁碳相图1.3.1 纯铁的同素异构转变纯铁的冷却曲线金属在固态下晶格类型随温度发生变化的现象,称为同素异构转变,如图所示。

液态纯铁在结晶后具有体心立方晶格,称为δ−Fe 当其冷却到1394℃时,发生同素异构转变,转变为面心立方晶格的γ−Fe ;再冷却到912℃时,原子排列方式又转变为体心立方晶格,称为α−Fe 。

上述转变过程可由下式表示:1.3.2 铁碳合金的基本相1. 铁素体铁素体是指碳在α−Fe中形成的间隙固溶体,用符号F(或α)表示。

2. 奥氏体奥氏体是指碳在γ−Fe中形成的间隙固溶体,用符号F(或γ)表示。

3. 渗碳体渗碳体是铁和碳的金属化合物,具有复杂的晶C表示。

体结构,用化学式Fe31.3.3铁碳合金相图铁碳合金相图是铁碳合金在极缓慢冷却(或加热)条件下,不同化学成分的铁碳合金,在不同温度下所具有的组织状态的图形。

简化后的Fe-Fe3C相图1. 铁碳合金相图中的特性点表1-2铁碳合金相图中的特性点碳在α—Fe 中的最大溶解量0.0218727P共析点,发生共析转变A 0.77→F 0.0218+Fe 3C0.77727S α—Fe →γ—Fe 同素异构体转变点0912G 共晶渗碳体的化学成分点6.691148F 碳在γ—Fe 中的最大溶碳量,也是钢与生铁的化学成分分界点2.111148E 渗碳体的熔点6.691227C 共晶点,发生共晶转变L 4.3→A 2.11+Fe 3C 4.31148B 纯铁的熔点或结晶温度01538A 特性点的含义w c (%)温度(℃)特性点2. 铁碳合金相图中的主要特性线(1)液相线ACD在液相线ACD以上区域,铁碳合金处于液态。