智能QCOS防错控制系统在柔性化生产线中的开发和应用

- 格式:pdf

- 大小:386.41 KB

- 文档页数:5

生产排程和生产计划的柔性调度策略下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!在制造业中起着至关重要的作用。

柔性生产线智能控制系统设计李有兵;林勇【摘要】柔性生产线采用模块化设计,具有构造简单、组装灵活、安全稳定的特性,能根据实际需求增减设备,广泛应用于生产的各个领域,能有效提升企业的成产力和竞争力.以一条由供料单元、加工单元、分拣单元、输送单元和分类仓储单元组成的柔性生产线,阐述柔性生产线智能控制系统设计的整个过程.该柔性生产线组装简单,系统布置合理,运行安全稳定,且可根据实际需要增减设备,具有很好的应用价值.【期刊名称】《机电工程技术》【年(卷),期】2018(047)012【总页数】5页(P102-105,208)【关键词】柔性生产线;模块化设计;智能控制系统;系统布置【作者】李有兵;林勇【作者单位】广州城建职业学院,广东广州 510925;广州城建职业学院,广东广州510925【正文语种】中文【中图分类】TP2780 引言随着《中国制造2025》国策的提出,装备制造业产业转型升级步伐的加快,人力资源成本的增加,劳动集约型的生产方式逐步被淘汰[1]。

目前,柔性生产线已经广泛应用于生产的各个领域,能有效提高工厂的生产效率及产品的质量、改善工作环境、降低能源的损耗、节约材料,降低企业生产成本,提高了企业的竞争力[2]。

1 柔性生产线总体结构设计柔性生产线控制系统采用模块组合式结构,主要包括供料单元、加工单元、分拣单元、仓储单元、输送单元5个单元,每个单元都可自成一个独立的控制系统,总体结构如图1所示。

该系统具备模块化和开放式的特性,可以根据实际需要添加其他应用模块,主要应用于机械制造、加工装配等方面。

2 柔性生产线工作流程设计图1 柔性生产线总体结构设计该柔性生产线将供料单元中的工件进行加工,经分拣后,工业机器人将工件自动分类存储的全自动化智能控制柔性生产线。

其工作过程为:供料单元的工件垂直叠放在料仓中,工件分为白芯金属工件、白芯塑料工件、黑色工件。

顶料气缸动作顶住工件后,推料气缸动作把工件从料仓底部推到出料台,出料台传感器检测到工件后,推料气缸动作缩回,供料仓中的工件在重力的作用下,整体下移一位,为下一次供料做好准备,同时输送单元的伺服电机经驱动器将抓取机械手装置精确定位出料台,抓取工件,精准定位送到加工单元,加工单元对待加工工件进行冲压加工,加工完毕,抓取机械手装置将工件放置分拣单元材料入口,经传感器确认工件到达后,变频器控制三相异步电动机带动传送带,通过传感器的检测将传送带上的工件按类进行分拣,分拣料槽传感器检测到工件后,工业机器人按类将工件进行仓储。

基于云边协同的智能数控车间自调控系统研究与实现在数字化浪潮中,制造业的转型升级成为必然趋势。

智能数控车间作为智能制造的核心组成部分,其自调控系统的研究和实现显得尤为重要。

本文旨在探讨基于云边协同的智能数控车间自调控系统的研究与实现路径,为制造业的智能化发展提供新的思路和方向。

首先,我们需要明确什么是“云边协同”。

在这个比喻中,“云”指的是云计算平台,它如同天空中的云彩,汇聚着海量的数据和强大的计算能力;而“边”则指的是边缘计算设备,它们如同地面上的树木,扎根于生产一线,实时感知和处理数据。

云边协同就是将云计算的强大能力和边缘计算的实时性相结合,形成一种高效的数据处理和应用模式。

在智能数控车间中,云边协同的应用可以带来显著的优势。

通过边缘计算设备对车间内的机床、机器人等设备进行实时监控和数据采集,再将数据上传至云端进行分析和处理,可以实现对生产过程的精准控制和优化调度。

这种模式就像给车间装上了一双“千里眼”和一对“顺风耳”,让管理者能够随时掌握生产动态,做出及时的决策。

然而,要实现这一目标并非易事。

我们需要面对诸多挑战和问题。

首先是数据的采集和传输问题。

在车间内,各种设备产生的数据量巨大且复杂,如何确保数据的完整性和准确性是一个难题。

同时,数据传输过程中的安全性和稳定性也需要得到保障。

其次是数据分析和处理的问题。

云端虽然拥有强大的计算能力,但面对海量的数据仍然显得力不从心。

如何提高数据处理的效率和准确性是另一个需要解决的问题。

针对这些问题,我们可以采取以下措施加以解决。

一是加强边缘计算设备的研发投入,提高其数据采集和处理的能力;二是优化数据传输网络,确保数据的安全和稳定传输;三是利用人工智能等先进技术对云端的数据处理进行智能化改造,提高处理效率和准确性。

除了上述技术层面的措施外,我们还需要从管理层面进行改革和创新。

例如,建立完善的数据管理体系,规范数据的采集、传输和使用流程;加强跨部门、跨领域的合作与交流,形成合力推动智能数控车间的发展;注重人才培养和引进,为智能数控车间的发展提供有力的人才支持。

柔性生产系统的优化调度与控制柔性生产系统是一种灵活的生产模式,它可以根据市场需求进行生产规划和生产调度,生产过程可以有效地应对不同的生产情况。

柔性生产系统可以大大提高生产效率,降低生产成本,因此受到了越来越多企业的青睐。

在实际生产中,如何优化调度和控制柔性生产系统,是一个值得研究的问题。

本文将介绍柔性生产系统的优化调度与控制方面的一些研究进展。

一、柔性生产系统的优化调度柔性生产系统的优化调度是指在保证质量和效率的前提下,最大限度地利用设备和人力资源。

目前针对柔性生产系统的优化调度,主要有以下几种方法:1、基于遗传算法的调度方法遗传算法是一种模拟自然选择过程的算法,在柔性生产系统的优化调度中,遗传算法主要用于求解最优的任务分配方案和生产顺序。

研究表明,基于遗传算法的柔性生产系统调度方法可以较快地得到较优解。

2、多目标决策方法针对柔性生产系统的多目标决策问题(如最小化生产成本和最大化生产效率),多目标决策方法可以同时优化多个目标,得到生产系统的 Pareto 最优解集,以供决策者参考。

3、基于智能优化算法的调度方法智能优化算法是指模仿人类的一些智能行为(如演化、蚁群等)的算法,能够快速计算出某个问题的最优解。

基于智能优化算法的柔性生产系统调度方法,将生产任务和资源分配问题转化为一个数学模型,通过智能算法求解,可以得到最优的生产调度方案。

二、柔性生产系统的优化控制柔性生产系统的优化控制是指通过精细的控制算法实现生产过程的最优化。

柔性生产系统的优化控制,主要有以下几种方法:1、基于模型预测控制的方法基于模型预测控制的方法是指通过对柔性生产系统进行建模,并预测生产过程中可能出现的问题,从而及时对生产过程进行调整,保证生产效率和生产质量。

2、基于反馈控制的方法基于反馈控制的方法是指通过对生产过程中收集的数据进行实时监控和反馈,对生产过程进行调整,以达到最优控制效果。

这种方法适用于生产过程比较稳定的情况下,可以快速实现生产过程的优化控制。

基于深度强化学习的柔性作业车间调度问题一、研究背景与意义随着全球制造业竞争的加剧,企业对生产效率和成本控制的要求越来越高。

柔性作业车间调度作为一种有效的生产管理手段,能够帮助企业实现生产资源的合理配置,提高生产效率,降低生产成本。

传统的柔性作业车间调度方法在面对复杂多变的生产环境时,往往难以满足企业的需求。

研究一种基于深度强化学习的柔性作业车间调度方法具有重要的理论和实际意义。

深度强化学习是一种结合了深度学习和强化学习的方法,通过构建神经网络模型来学习任务的状态转移概率和策略。

深度强化学习在许多领域取得了显著的成果,如游戏智能、机器人控制等。

将深度强化学习应用于柔性作业车间调度问题,可以充分发挥深度学习在处理非线性、高维、复杂问题方面的优势,提高调度算法的性能。

本研究旨在构建一种基于深度强化学习的柔性作业车间调度方法,以解决传统调度方法在面对复杂多变的生产环境时所面临的挑战。

通过对现有相关研究成果的分析和归纳,本文提出了一种适用于柔性作业车间调度问题的深度强化学习框架。

该框架包括状态表示、动作选择和价值评估三个主要部分,能够有效地处理非线性、高维、复杂的生产环境数据。

本研究还将探讨如何将深度强化学习方法与其他先进的优化算法相结合,以进一步提高调度算法的性能。

通过对实际生产数据的采集和分析,验证所提出的方法在解决实际柔性作业车间调度问题中的有效性。

本研究具有较强的理论和实际意义,对于推动柔性作业车间调度方法的发展,提高企业生产效率和降低生产成本具有重要价值。

1.1 柔性作业车间调度问题的定义和特点柔性作业车间调度问题是指在给定的生产过程中,如何在有限的时间和资源内,对多个作业任务进行有效的安排和调度,以满足生产目标和客户需求的问题。

柔性作业车间调度问题的主要特点是:任务数量多:柔性作业车间通常需要处理多个作业任务,这些任务可能涉及不同的产品类型、工艺流程或生产线。

任务之间存在相互依赖关系:在实际生产过程中,一个作业任务的完成往往依赖于其他作业任务的完成。

质量工具QCOS详解原创:陈静 GAF螺丝君QCOS(Quality Check Operation Sheet)质量控制操作表,是来自GM系统用于过程控制的质量工具。

它可以帮助我们检查在关键的制造过程存在的控制缺陷,降低出现缺陷的风险(包括涉及到安全项、法律法规项、直接影响到顾客满意度的扭矩、焊点、设备、人员操作等各种关键过程),是一项全员参与的质量监控活动,包括设计、制造、质量监控等部门的人员。

1、运用质量工具QCOS的前期工作内容运用QCOS质量工具监控关键过程,需要对关键控制点进行4项准备:(1)QCOS工序风险值的分级;(2)组织工序控制资源;(3)计算工序控制值;(4)核实最小保证值。

1.1 工序风险值的分级表在产品设计阶段,产品工程师会对产品的组件通过考虑产品的安全性、法律法规要求和顾客满意度,来确定它们的重要度进行风险评估,并给予一个风险值。

数值越高,说明这个特性越重要。

通过风险等级评估,了解产品中需要加强关注的关键控制点、关键控制参数,为组织工序控制资源的提供依据。

详细分级方法(见表1)。

1.2 组织工序控制资源根据QCOS评估后的风险等级,选择合适及有效的工序控制资源。

在选用工序控制资源时,要注意下面这个规律:如果采用高技术、少人力模式,需要设备的高投入,但监控力度可以适当降低;反之,采用低技术工具、多人力控制,需要有力的控制和高度的自律,增加制造过程的监控成本。

所以根据关键控制点的风险等级选择正确、合适的控制资源,按照坚守质量底线的原则,既要满足工序控制要求,又要把管理成本降到最低,这是组织工序控制资源的工作重点。

组织工序控制资源时要考虑五个要素:控制工具,防错,数据记录(分析),100%检查,过程监控;前三项在制造过程,后两项在质量监控检查过程。

具体工序控制资源的分类以及得分情况(见表2)。

1.3 工序控制值(PGV)在过程控制资源和项目需要的分类点已经确定之后,可以计算一个过程的过程控制值,评估选择的控制资源是否满足工序控制要求。

柔性控制技术的应用原理1. 什么是柔性控制技术柔性控制技术是指在机械、电子或计算机技术的支持下,对系统进行精确控制和调节的一种技术手段。

它通过对系统的输入、输出以及内部状态进行实时监测和反馈,来实现对系统行为的精确调节,以适应系统的变化和外部环境的需求。

2. 柔性控制技术的基本原理柔性控制技术的应用原理可以归结为以下几个方面:•实时监测与反馈:柔性控制技术通过传感器等装置实时监测和检测系统输入、输出以及内部状态的变化。

当系统状态发生变化时,柔性控制系统能够快速响应,并采取相应的措施进行调节和控制。

•模型建立与参数估计:柔性控制技术通过建立系统的数学模型来描述系统的动态行为。

通过对模型参数的估计,可以使控制系统更加准确地预测和调节系统的行为。

•自适应调节与优化:柔性控制技术具有自适应调节和优化的特点。

通过不断地调整控制参数和采取优化算法,可以使控制系统在不同的工况和环境下保持稳定的性能。

•多变量联合控制:柔性控制技术通过多变量联合控制的方式,将多个输入变量和输出变量进行联合调节和控制。

这种方式不仅可以提高系统的响应速度和稳定性,还可以更好地适应系统的变化和外部环境的需求。

•故障检测与容错控制:柔性控制技术还可以通过故障检测和容错控制的手段,实现对系统故障的检测和处理。

当系统出现故障时,柔性控制系统能够快速切换到备用方案,保证系统的稳定性和可靠性。

3. 柔性控制技术的应用领域柔性控制技术在许多领域都得到了广泛的应用,以下是几个典型的应用领域:•智能制造:柔性控制技术在智能制造领域的应用非常广泛。

它可以实现对生产线和机器人等设备的精确控制和调节,从而提高生产效率和产品质量。

•智能交通:柔性控制技术在智能交通系统中的应用可以实现对交通流量的实时监测和调控,从而减少交通拥堵和优化交通流动。

•能源管理:柔性控制技术在能源管理领域的应用可以实现对能源系统的优化调度和控制,从而提高能源利用效率和减少能源浪费。

•医疗健康:柔性控制技术在医疗健康领域的应用可以实现对医疗设备和医疗流程的精确控制和调节,从而提高医疗服务的质量和效率。

《基于SPC的良率管理系统的设计与实现》篇一一、引言随着制造业的快速发展,生产过程中的质量控制与良率管理变得尤为重要。

良率管理不仅直接关系到产品品质和经济效益,也是企业竞争力的体现。

本文将介绍基于统计过程控制(SPC)的良率管理系统的设计与实现,通过该系统实现生产良率的实时监控、分析与改进,从而提高生产效率和产品质量。

二、系统设计1. 设计目标本系统设计的主要目标是实现良率的实时监控、数据分析及预警,以提高生产效率和产品质量。

系统应具备数据采集、处理、分析、预警及报告等功能,以满足企业对良率管理的需求。

2. 系统架构本系统采用C/S(客户端/服务器)架构,包括数据采集层、数据处理层、数据分析层和应用层。

数据采集层负责实时采集生产过程中的良率数据;数据处理层对采集的数据进行清洗、转换和存储;数据分析层通过SPC技术对数据进行统计分析,实现良率监控和预警;应用层提供友好的人机交互界面,方便用户进行操作和查看报告。

3. 关键技术本系统运用SPC技术进行良率监控和预警。

SPC是一种利用统计技术对生产过程进行监控和控制的方法,通过分析生产过程中的变异,及时发现异常,预防不良品的产生。

此外,系统还采用数据库技术对良率数据进行存储和管理,以及数据可视化技术,将良率数据以图表形式展示,方便用户分析和理解。

三、系统实现1. 数据采集本系统通过传感器、检测设备等手段实时采集生产过程中的良率数据。

数据采集应具有实时性、准确性和可靠性的特点,以确保良率监控的准确性。

2. 数据处理采集到的良率数据需要进行清洗、转换和存储。

数据清洗主要是去除异常数据和重复数据,保证数据的准确性;数据转换是将原始数据转换为系统可识别的格式;数据存储则是将处理后的数据存储到数据库中,以便后续分析。

3. 数据分析本系统采用SPC技术对良率数据进行统计分析。

通过对生产过程的变异进行分析,及时发现异常,预防不良品的产生。

系统可生成各种良率报表和图表,方便用户分析和理解生产过程中的问题。

目录1.0 项目目标2.0 背景3.0 质量控制操作表(QCOS)3.1 QCOS运用4.0 工序控制评估4.1 项目分类4.2 工序控制资源4.3 工序控制值的计算4.4 QCOS工序评估——最小保证值5.0 QCOS内容和职责5.1 QCOS 包含什么内容?5.1.1 管理项目5.1.2 操作说明5.1.3 工序控制5.1.4 控制评估5.2 职责6.0完成一个QCOS的步骤6.1 掌握当前状况6.2 创造QCOS的现场条件6.3 制订一个工序改进计划6.4 工序改进计划的立即实施7.0 活动附录A:关键质量操作——最小保证值附录B:GME登记号1.0 项目目标(目的)通过完成这个培训项目,参加者将能:1、识别一个质量控制操作表(QCOS)中包含的内容。

2、计算一个工序的工序控制值。

3、认识完成一个QCOS的步骤。

2.0 背景一个公司的产品质量控制是由贯穿产品整个生产循环的许多机构/活动的共同合作来实现的。

这些活动包括:●产品计划●制造/检查●产品设计●销售●产品改进●服务●工艺/工具改进工序内质量控制是制造和检查机构确保工序中的每个产品都形成一个规格并受到控制的工序。

它是由通过持续的改进工序来预防缺陷和现场进行问题解决组成的。

为了使管理部门知道他们各自的工序有适当的工序控制,在适当的地方应该设置一个确保工序控制的基本要素在其正确位置的机构。

这是通过质量控制操作表来实现的。

3.0 质量控制操作表质量控制操作表是一个用来证明并评估工序控制和确保工序内质量的工具。

QCOS详细指明了制造和检查机构所需要做的所有工作和它们各自工序指示表中包括的项目(JIS、MAV)。

和SOS一样,QCOS应该列入它所应用的岗位上。

3.1 QCOS应用QCOS应用于对乘客安全、汽车功能或顾客满意度起关键作用的工序。

这些工序包括,但不限定为:A、下列部件所用的螺栓:●制动系统●燃油系统●悬架系统●转向系●座椅/安全带系统●电器系统●发动机/变速器B、汽车流量和相关的设备C、皮带张紧调节器4.0 工序控制评估QCOS系统地评估了一个工序,以决定正确的工序控制资源是否应用在能够实现影响一个产品性能质量重要性工序保证的恰当位置,。

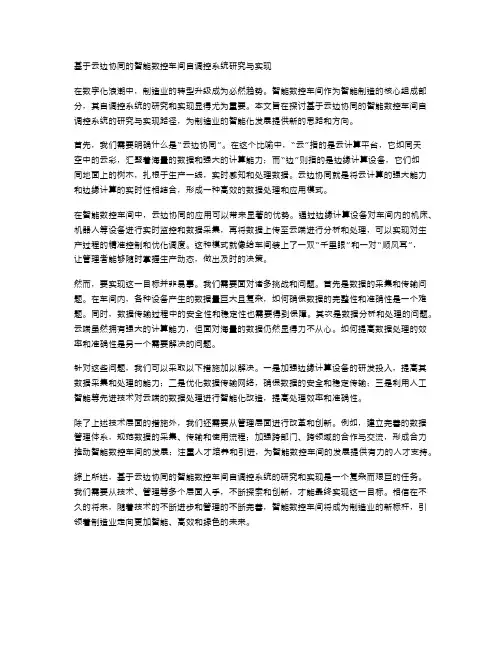

第6期2018年6月组合机床与自动化加工技术ModularMachineTool&AutomaticManufacturingTechniqueNo.6Jun.2018文章编号:1001-2265(2018)06-0159-04㊀㊀㊀㊀DOI:10.13462/j.cnki.mmtamt.2018.06.040收稿日期:2017-07-03ꎻ修回日期:2017-08-01㊀∗基金项目:国家自然科学基金项目(71661004)ꎻ装备制造企业基于项目驱动供应链的协同生产计划与控制策略研究(贵大人基合字201号)作者简介:路光明(1991 )ꎬ男ꎬ河南商丘人ꎬ贵州大学硕士研究生ꎬ重庆京东方电科技有限公司工程师ꎬ研究方向为生产计划与调度ꎬ(E-mail)luguangming8@163.comꎮ柔性作业车间鲁棒调度与预防性维护集成优化∗路光明1ꎬ2ꎬ贺庆仁2ꎬ徐建萍2ꎬ陈文娟2(1.重庆京东方电科技有限公司ꎬ重庆㊀400700ꎻ2.贵州大学管理学院ꎬ贵阳㊀550025)摘要:对柔性作业车间生产过程中预防性维护难以有效避免机器故障的发生ꎬ并且还存在各种无法预测的随机事件的问题进行了研究ꎮ为了有效应对这种情况ꎬ提出了多目标柔性作业车间鲁棒性调度与预防性维护的集成优化模型和在空闲时间进行预防性维护的策略ꎬ同时优化加工周期㊁机器可用性和调度方案的鲁棒性ꎮ应用多目标遗传算法NRGA对模型求解ꎬ并针对柔性作业车间调度问题的特点ꎬ采用三层编码方法ꎮ采用有效的交叉和变异操作避免产生非法解ꎮ最后通过模拟随机事件的发生进行仿真实验ꎬ结果表明提出的模型㊁维护策略和求解算法能够有效地提高生产效率㊁维护机器可用性㊁避免实际调度性能的恶化ꎮ关键词:柔性作业车间调度ꎻ鲁棒调度ꎻ预防性维护ꎻ多目标遗传算法中图分类号:TH165ꎻTG659㊀㊀㊀文献标识码:AIntegratedOptimizationforRobustSchedulingandPreventiveMaintenanceinFlexibleJobShopLUGuang ̄ming1.2ꎬHEQing ̄ren2ꎬXUJian ̄ping2ꎬCHENWen ̄juan2(1.BOEꎬChongqing400700ꎬChinaꎻ2.SchoolofManagementꎬGuizhouUniversityꎬGuiyang550025ꎬChina)Abstract:Intheflexiblejobshopproductionprocessꎬpreventivemaintenanceisdifficulttoeffectivelyavoidtheoccurrenceofmachinebreakdownsꎬandtherearestillavarietyofunpredictablerandomevents.Tosolvetheproblemsefficientlyꎬtheintegratedoptimizationmodelofrobustmulti ̄objectiveflexiblejobshopschedulingandthepreventivemaintenanceandthestrategythatinthesparetimetocarryoutthepreventivemaintenanceareproposedꎬwhichcombinetheimprovementofthemakespanꎬthemachineavailabilityandtherobustnessofschedulingscheme.Themulti ̄objectivegeneticalgorithm ̄NRGAisusedtosolvethemod ̄el.Inviewofthecharacteristicsoftheflexiblejobshopschedulingproblemꎬthethreelevelcodingmethodisadopted.Effectivecrossoverandmutationoperationsareusedtoavoidanillegalsolution.Finallyꎬsimu ̄lationexperimentsareconductedtoshowthattheproposedmodelcaneffectivelybalancetheeffectivenessandavailabilityofresourcesandavoidthedeteriorationoftheactualschedulingperformance.Keywords:flexiblejobshopschedulingꎻrobustschedulingꎻpreventivemaintenanceꎻmulti ̄objectivegeneticalgorithm0㊀引言传统的调度理论总是假设问题的所有参数均固定不变ꎬ然而实际生产过程中存在各种不确定事件ꎬ如机器故障或资源短缺等ꎮ不确定事件发生后ꎬ通常进行再调度对原调度方案修正ꎬ然而再调度与原调度之间存在的偏差会对先期的人㊁物㊁财力投入造成废弃[1]ꎮ在所有的不确定因素中ꎬ机器故障是最常见的一种ꎮ与机器发生故障后的维修相比ꎬ预防性维护更加合理有效ꎬ能更大程度地减轻机器故障对整个系统的影响[2]ꎮ许多学者对设备维护和生产调度的集成优化问题进行了研究ꎮWang等研究了两阶段混合流水车间的生产调度与预防性维护(PM)的集成优化问题ꎬ同时优化加工周期和第一阶段的机器可用性[3]ꎮMoradi等采用在固定时间段内进行预防性维护的策略ꎬ以最大完工时间和系统不可用率为优化目标进行柔性作业车间的车间调度与预防性维护的集成优化研究[4]ꎮ宋文家等采用可靠度降低到阈值的时候安排预防性维护的策略ꎬ进行柔性作业车间调度与预防性维护的集成优化研究ꎬ优化目标为最大完工时间㊁生产总成本和平均维护成本[2]ꎮ然而ꎬ上述文献仅仅考虑了机器故障这一种随机事件ꎬ并且车间调度与预防性维护的集成虽然可以一定程度上缓解机器故障给生产调度带来的影响ꎬ但由于机器故障发生规律难以准确预测ꎬ因此预防性维护无法完全避免机器故障的发生ꎬ而且生产过程中还有很多其他不可预测的随机事件ꎮ为应对各种不确定因素ꎬ许多学者进行了柔性作业车间的鲁棒性调度研究[5]ꎮ因此本文旨在提出一种将柔性作业车间的鲁棒性调度与预防性维护联合决策的方法ꎬ并利用多目标优化方法[6 ̄9]构建鲁棒性调度与预防性维护的集成优化模型ꎬ同时优化加工周期㊁机器可用性和调度方案的鲁棒性ꎬ继而基于NRGA(NON ̄DOMINATEDRANKEDGENETICALGORITHM)进行求解ꎬ从而有效地提高生产效率㊁维护生产设备的可用性㊁避免实际调度性能的恶化ꎮ1㊀问题描述1.1㊀柔性作业车间问题描述nˑm的柔性作业车间调度问题可以描述为:n个待加工工件Jj((j=1ꎬ2ꎬ n)在m台机器Mk(k=1ꎬ2ꎬ m)上加工ꎬ每个工件Jj有nj道工序(nj>=1)ꎬOiꎬj表示工件Jj的第i道工序ꎬ每道工序Oiꎬj可由一台或多台机器加工ꎬ其加工机器集合为Miꎬj⊆{M1ꎬM2ꎬ Mm}ꎬ工序在不同的机器上加工具有不同的加工时间ꎬ每个工件的加工工序预先已经确定ꎮFJSP还存在以下约束条件:一个工件同一时刻只能由一台机器加工ꎻ一台机器同一时刻只能加工一个工件ꎻ机器之间没有优先级ꎻ不考虑机器准备时间ꎻ机器在零时刻均可用ꎻ工件在零时刻均可用ꎻ工件之间具有相同的优先级ꎻ同一工件的工序之间有着确定的工艺路线ꎻ不同工件工序的加工顺序没有先后约束ꎻ不考虑工件在机器之间的搬运时间ꎮ假设所有机器的预防性维护时间为固定值dꎮ预防性维护策略为:确定好调度方案之后寻找机器的空闲时间段(SPT)ꎬ若SPTȡdꎬ则在该时间段内进行维护ꎮ这种策略能充分利用机器的空闲时间ꎬ从而有效避免预防性维护造成的加工周期的延长ꎮ图1中方案a和方案b分别是文献[9]中3个工件和3台机器的3ˑ3问题的两种调度方案ꎮ1.2㊀优化目标在调度层面本文选择加工周期作为优化目标ꎮ所以第一个目标函数为:f1=min(makespan)=min(Cmax)(1)Cmax图1㊀两种预调度方案在预防性维护层面ꎬ假设所有机器故障服从同一指数分布ꎬ故障率为λMꎬ修复率为μMꎬ并且假设0时刻机器不会发生故障ꎬ预防性维护后机器恢复到初始状态ꎮ本文采用文献[3]提出的机器可用性指标来衡量预防性维护的效果ꎬ并以此作为优化目标之一ꎮ基于以上假设ꎬ从0时刻开始ꎬ机器M在时刻t的可用性如下式所示:AM(t)=μMμM+λM+λMμM+λMexp[-(μM+λM)t](2)若令T为前一次预防性维护的完成时刻ꎬ则:AM(t)=μMμM+λM+λMμM+λMexp[-(μM+λM)(t-T)](3)则机器M在时刻t的不可用性为:bM(t)=1-AM(t)(4)基于上文提出的预防性维护策略对调度方案安排预防性维护计划ꎮ令Tpoint(k)={0ꎬt1ꎬt2ꎬ trꎬCmax}ꎬt1ꎬt2ꎬ tr指机器Mk的预防性维护的开始时间ꎬr为预防性维护次数ꎬtr+1=Cmax指机器k最后一个工序的完工时间ꎬ因为机器的不可用性是一个增函数ꎬ并且预防性维护后机器恢复到初始状态ꎬ所以只在时刻t1ꎬt2ꎬ tr+1处计算机器的不可用性ꎬ则机器Mk的不可用性如式(5)所示ꎬBM为所有机器的不可用性ꎮBM(k)=ðr+1i=1bM(ti)(5)BM=min(ðmk=1BM(k))(6)则第二个优化目标函数为:f2=min(BM)(7)鲁棒性调度是一种以鲁棒性指标为优化目标的调度方式ꎬ鲁棒性越高ꎬ实际调度方案与预调度方案越接近ꎮ虽然在生产实际中ꎬ机器故障时间不容易准确预测ꎬ但能够肯定的是如果某台机器的总负荷非常大ꎬ那么一旦发生故障或其它随机事件ꎬ那么其完工时间受到的影响也是最大的ꎮ以图1中的方案a㊁b为例ꎬ加工周期分别为4和5ꎮ但是若假设机器M3在[3ꎬ4]时间段内发生故障并进行维修ꎬM1在[2ꎬ3]时间段发生故障并维修ꎬ发生机器故障后将直接或间接受到影响的工序右移ꎬ重新调度后的方案如图2中方案c和方案dꎮ方案a重新调度后的加工周期由4延长为5ꎬ并且由于故障的发生ꎬ工序O3ꎬ2㊁O2ꎬ3和O3ꎬ2均受到了影响ꎬ而对于方案bꎬ由于机器故障均发生在机器的空闲时间段内ꎬ所以方案b没有受到机器故障的影响ꎮ因此ꎬ本文借鉴张国辉[5]根据柔性作业车间调度问题的特点ꎬ基于每台机器的空闲时间和加工负荷的比值提出的一种鲁棒性指标ꎬ如式(8)ꎮ因为本文的优化目标是最小化加工周期ꎬ为了与此取得一致性ꎬ将式(8)变形为式(9)ꎮRm=ðmk=1IkWk(8)RM=1Rm(9)式中ꎬIk表示机器k加工周期内的空闲时间ꎬWk表示机器k在加工周期内的总负荷ꎮ因此本文的第三个优化目标为:f3=min(RM)(10)综上所述ꎬ本文提出的柔性作业车间多目标鲁棒性调度与预防性维修模型就是同时以式(1)㊁式(7)㊁式(10)为优化目标ꎬ在预防性维护与作业车间调度集成优化的基础上进行鲁棒性调度ꎬ很好的弥补了预防性维护无法完全避免机器故障的发生㊁生产过程中存在许多无法预测的随机事件的问题ꎮ从而更好地平衡资源的有效性和可用性ꎬ使生产过程更加顺利地进行ꎮ061 组合机床与自动化加工技术㊀第6期图2㊀机器发生故障后的重调度方案2㊀鲁棒性调度与预防性维护集成优化问题求解本文采用文献[11]的多目标优化遗传算法NRGA的流程框架ꎮNRGA基于快速非支配排序㊁计算拥挤距离并进行拥挤比较实现算法的收敛并维护pareto解集的多样性ꎮ2.1㊀染色体编码染色体编码是遗传算法中的一个重要环节ꎬ有效的编码能够节省计算时间ꎮ本文借鉴Kacem等[12]提出的三层编码方法ꎬ工件㊁工序和机器均采用自然编码方式ꎬ每个染色体有三列(jꎬiꎬk)ꎬj是工件编号ꎬi是工件j的工序编号ꎬk是加工工序Oiꎬj的机器编号ꎮ在这种编码方式下ꎬ染色体长度为所有工件的工序总数ꎮ例如上述3ˑ3问题的染色体长度为8ꎮ图3中染色体a是上述3ˑ3问题的一个染色体ꎬ第三行的基因(2ꎬ1ꎬ1)表示工件2的第1个工序在机器1上加工ꎮ2.2㊀种群初始化为了维护种群的多样性并保证收敛速度ꎬ本文采用两种种群初始化策略ꎮ策略1首先随机产生工件的加工顺序ꎬ比如上述3ˑ3问题随机产生的工件加工顺序为3 ̄2 ̄1ꎬ然后按照工件的加工顺序安排每个工件的工序顺序加工ꎬ每个工序的加工机器则从工序的可选加工机器集合里随机选取ꎮ图3中的染色体b是由策略1产生的一个染色体ꎮ考虑到维护种群的多样性ꎬ这种方法产生的初始种群比较有效ꎮ113312211122221321332233éëêêêêêêêùûúúúúúúú染色体a㊀㊀312321332211221233113122éëêêêêêêêùûúúúúúúú染色体b图3㊀染色体同时本文采用Al ̄Hinai和ElMekkawy[13]提出的启发式算法作为策略2进行种群初始化ꎮ首先随机产生工件的加工顺序ꎬ假设仍为3 ̄2 ̄1ꎬ然后将工件的工序分配到能在最早时刻完成该工序的机器上ꎮ当优化目标为加工周期时ꎬ采用这种启发式算法产生的初始种群非常有效ꎬ能够使种群快速收敛ꎮ2.3㊀遗传操作遗传算法的性能很大程度上依赖于所使用的遗传操作[3]ꎮ交叉操作对下一代种群个体的优劣和优良信息的保留起着重要的作用ꎮ变异操作是为了增大种群多样性ꎬ使种群向更好的方向进化ꎮ不同的染色体编码方式ꎬ需要不同的遗传操作ꎮ在进行遗传操作时ꎬ可能会产生不可行调度ꎬ这时需要采取修复机制将其修复为可行调度ꎮ如果遗传操作产生的均为可行调度则更加符合我们的需要ꎮ本文借鉴文献[3]采用的遗传操作:基于顺序的交叉操作(POX)和基于机器的变异操作(MBM)ꎮ这些遗传操作的优点是不会产生不可行调度ꎮ选择操作的目的是使优良个体以更大的概率保留下来ꎬ从而避免优良基因的损失ꎬ并保持种群大小的恒定ꎬ从而使种群向最优方向进化ꎮ详细的选择过程参考文献[11]ꎮ3㊀实例分析3.1㊀参数设置使用MATLAB编程ꎬ种群规模100ꎬ初始化时ꎬ由策略1产生个体50个ꎬ策略2产生个体50个ꎻ交叉率为0.8ꎬ变异率为0.3ꎻ选择操作时ꎬ轮盘赌选择个体100个ꎻ最大迭代代数为200ꎻ预防性维修时间8ˑ8问题中d=2ꎬ10ˑ10问题中d=5ꎻ机器故障率λM=0 01ꎬ机器修复率μM=0.25ꎮ3.2㊀实例验证由于没有关于多目标柔性作业鲁棒性调度与预防性维护集成优化的标准实例ꎬ本文使用文献[14]中8个工件ꎬ8个机器的8ˑ8的实例和10个工件ꎬ10个机器的10ˑ10的实例ꎬ通过将本文的预防性维护与鲁棒性调度的集成优化模型与只进行预防性维护与作业车间调度的集成优化模型比较ꎬ并采用文献[9]中的指标作为评价指标ꎬ来验证本文提出模型的的有效性和可行性ꎮ指标如下:非支配解集中解的数量(NPS)和稳定度指标(STB)ꎮSTBh=ðnumj=1ðqji=1CTijP-CTijRðnumj=1Qj(11)STB=ðnh=1STBhn(12)num为工件数量ꎬqj为工件j的工序数量ꎬCTijp为预调度方案工件j的工序的完工时间ꎬCTijR为实际调度方案工件j的工序i的完工时间ꎬOj为工件j的工序数量ꎮn为非支配解集解的数量ꎮ为了计算STB需要进行随机事件的仿真ꎮ本文采用文献[9]的仿真方法ꎬ假设所有的机器均可能受到随机事件的影响ꎮ仿真过程需要多次进行(仿真次数为Simit)ꎬ从而使指标达到一个稳定值ꎬ本文Simit=10ꎮ在随机事件仿真时假随机事件间隔时间和随机事件的处理时间均服从指数分布ꎬ均值参数分别为MT ̄BF和MTBRꎬ其计算方法为:Ag=MTTRMTBF+MTTR(13)根据文献[9]ꎬ将MTTR取值为工序的平均加工时间ꎬ本文取Ag=0.1ꎬ则在实例8ˑ8问题中ꎬMTTR=5.9796ꎬMTBF=53.8164ꎻ10ˑ10问题中MTTR=161 2018年6月㊀㊀路光明ꎬ等:柔性作业车间鲁棒调度与预防性维护集成优化5 67ꎬMTBF=51.03ꎮ为了使计算结果具有可比性ꎬ我们将BM㊁RM㊁STB和实际加工周期makespanR进行标准化处理ꎬ标准化后分别为MBM㊁MRM㊁MSTB和MmakespanRꎮMBM=ðNPSi=1(BMi-minBM)maxBM-minBM(14)其中ꎬmaxBM和minBM分别表示非支配解集中BM的最大值和最小值ꎮ对MRM㊁MSTB和MmakespanR的计算方法与MBM相同ꎮ计算结果如表1所示ꎮ为了叙述方便将本文提出的模型称为模型1ꎬ将预防性维护与作业车间调度的集成优化模型称为模型2ꎮ计算结果表明模型1虽然在指标MBM上略差于模型2:模型1中ꎬ8ˑ8问题ꎬMBM=0.4472ꎬ10ˑ10问题ꎬMBM=0.4255ꎻ模型2中8ˑ8问题ꎬMBM=0 326ꎬ10ˑ10问题ꎬMBM=0.4372ꎮ但是本文合理地假设预防性维护并不能保证机器故障不再发生并且生产过程中还有其它各种随机事件影响生产过程的顺利进行ꎬ基于此本文进行了随机事件的仿真ꎬ就稳定度指标MSTB而言ꎬ模型1明显优于模型2:8ˑ8问题中ꎬ模型1计算的MSTB=0.2092远低于模型2计算的MSTB=0.3679ꎻ10ˑ10问题中ꎬ模型1计算的MSTB=0.2448远低于模型2计算的MSTB=0.5707ꎬ就实际调度的加工周期而言ꎬ8ˑ8和10ˑ10问题中模型1计算的实际加工周期指标均优于模型2ꎻ在NPS层面ꎬ模型1也均优于模型2ꎮ表1㊀计算结果非支配解的相关指标NPSMSTBMRMMBMMmakespanR8ˑ8问题预防性维护和鲁棒性调度的集成优化360.20920.25880.44720.2319预防性维护和作业车间调度的集成优化270.36790.3260.380110ˑ10问题预防性维护和鲁棒性调度的集成优化320.24480.17660.42550.3335预防性维护和作业车间调度的集成优化150.57070.43720.3811实验结果表明本文提出的预防性维护和鲁棒性调度的集成优化模型虽然在机器不可用性指标上略差于单纯地进行预防性维护和作业车间调度的集成优化模型ꎬ但是能更加有效地应对生产过程中的不确定事件ꎬ从而能更有效地提高生产效率㊁维护机器的可用性㊁避免实际调度性能的恶化ꎮ4㊀结论本文进行多目标柔性作业车间的鲁棒性调度与预防性维护的集成优化研究ꎬ同时优化加工周期㊁机器可用性和调度方案的鲁棒性ꎬ提出了在机器空闲时间进行预防性维护的策略ꎬ并设计有效的多目标优化遗传算法对集成调度问题求解ꎮ最后ꎬ通过实例计算证明了鲁棒性调度与预防性维护集成优化模型能够有效地提高生产效率㊁维护机器的可用性㊁避免实际调度性能的恶化ꎬ因此验证了本文所提出模型㊁预防性维护策略和设计的求解算法的可行性和有效性ꎮ本文只使用了NRGA这一种算法对模型进行计算ꎬ今后还可以使用不同的算法ꎬ并采用不同的预防性维护策略制定维护计划ꎬ从而对鲁棒性调度与预防性维护的集成优化做更进一步的研究ꎮ[参考文献][1]刘乐ꎬ周泓.一种常见干扰条件下的开放式车间重调度研究[J].管理科学学报ꎬ2014ꎬ17(6):28-47.[2]宋文家ꎬ张超勇ꎬ尹勇ꎬ等.基于多目标混合殖民竞争算法的设备维护与车间调度集成优化[J].中国机械工程ꎬ2015ꎬ26(11):1478-1487.[3]WangSꎬLiuM.Two ̄StageHybridFlowShopSchedulingwithPreventiveMaintenanceUsingMulti ̄ObjectiveTabuSearchMethod[J].InternationalJournalofProductionRe ̄searchꎬ2014ꎬ52(5):1495-1508.[4]MoradiEꎬFatemiGhomiSMTꎬZandiehMꎬetal.Bi ̄Objec ̄tiveOptimizationResearchonIntegratedFixedTimeIntervalPreventiveMaintenanceandProductionforSchedulingFlexi ̄bleJob ̄shopProblem[J].ExpertSystemswithApplicationsꎬ2011ꎬ38(6):7169-7178.[5]张国辉ꎬ吴立辉ꎬ聂黎ꎬ等.考虑机器故障的柔性作业车间鲁棒调度方法[J].系统仿真学报ꎬ2016ꎬ28(4):867-873.[6]RahmatiSHAꎬZandiehMꎬYazdaniM.DevelopingtwoMulti ̄ObjectiveEvolutionaryAlgorithmsfortheMulti ̄Objec ̄tiveFlexibleJobShopSchedulingProblem[J].InternationalJournalofAdvancedManufacturingTechnologyꎬ2013ꎬ64(5-8):915-932.[7]ChiangTCꎬLinHJ.ASimpleandEffectiveEvolutionaryAlgorithmforMulti ̄ObjectiveFlexibleJobShopScheduling[J].InternationalJournalProductionEconomicsꎬ2013ꎬ141(1):87-98.[8]武福ꎬ张治娟.一种求解柔性作业车间调度问题的混合智能算法[J].组合机床与自动化加工技术ꎬ2013(5):130-134.[9]AhmadiE.AMultiObjectiveOptimizationApproachforFlexibleJobShopSchedulingProblemUnderRandomMa ̄chineBreakdownbyEvolutionaryAlgorithms[J].Computers&OperationsResearchꎬ2016(73):56-66.[10]崔维伟ꎬ陆志强ꎬ潘尔顺.基于多目标优化的生产调度与设备维护集成研究[J].计算机集成制造系统ꎬ2014ꎬ20(6):1398-1404.[11]JadaanOAꎬRajamaniLꎬRaoCR.Non ̄DominatedRankedGeneticAlgorithmforSolvingMulti ̄ObjectiveOpti ̄mizationProblems:NRGA[J].JournalofTheoreticalandAppliedInformationTechnologyꎬ2008(1):60-67.[12]KacemIꎬHammadiSꎬBroneP.Pareto ̄OptimalityAp ̄proachforFlexibleJob ̄ShopSchedulingProblems:Hybrid ̄izationofEvolutionaryAlgorithmsandFuzzyLogic[J].MathematicsandComputersinSimulationꎬ2002ꎬ60(3-5):245-276.[13]Al ̄HinaiNꎬElMekkawyTY.AnEfficientHybridizedGe ̄neticAlgorithmArchi ̄TecturefortheFlexibleJobShopSchedulingProblem[J].FlexibleServicesandManufactur ̄ingꎬ2011ꎬ23(1):64-85.[14]KacemIꎬHammadiSꎬBorneP.ApproachbyLocalizationandMulti ̄ObjectiveEvolutionaryOptimizationforFlexibleJob ̄ShopSchedulingProblems[J].IEEETransactiononSystemsꎬManandCyberneticsPartC:ApplicationsandRe ̄viewsꎬ2002ꎬ32(1):1-13.(编辑㊀李秀敏)261 组合机床与自动化加工技术㊀第6期。