GB2828-87抽样方案

- 格式:doc

- 大小:535.97 KB

- 文档页数:19

抽样程序与抽样标准1 目的为了保证检测结果的代表性、正确性和有效性,对抽样行为进行控制,降低抽样检测的误判率,特制定本程序。

2 范围适用于抽样方案的制定和批准,抽样活动的组织实施等过程。

3 职责3.1 技术负责人的职责负责抽样方案的批准,负责维护本程序的有效性。

3.2 办公室的职责负责组织抽样及样品的管理。

3.3 检测室负责人的职责负责提出抽样方法、制定抽样方案。

3.4抽样人员的职责负责实施抽样,认真填写抽样文件,执行抽样纪律。

4 工作程序4.1 以下情况应进行抽样检测委托进行批量生产产品仲裁检测的4.1.2 法律、法规或强制性标准中规定须抽样的;4.1.3 产品标准、检测方法要求抽样的;4.1.4 客户要求抽样的。

4.2 抽样依据4.2.1 产品标准或检测方法有抽样规定的,依据标准或方法的规定:没有标准或方法规定的,那么制订基于统计方法的抽样方案;委托检测或客户要求抽样的一般执行GB/T 2828 ,计数抽样检测程序第1 局部:按接收质量限〔AQI〕检索的逐批检测抽样方案或GB 2829? 周期检查计数抽样程序及抽样表〔适用于生产过程稳定性的检查〕?,也可根据与客商的约定。

抽样方案由相关检测室制定。

4.3.2 抽样方案的内容:4.3.2.1 抽样依据;4.3.2.2 单位产品的质量特性;4.3.2.3 不合格品的分类;4.3.2.4 质量水平;4.3.2.5 检测等级;.6 抽样时问、地点及人员;4.3.2.7 抽样风险评价;4.3.2.8 抽样检测的费用;4.3.3 抽检样品及其母体要求4.3.3.1 是成批生产并投放市场的产品;4.3.3.2 出厂时间等符合检测标准和技术文件规定;4.3.3.3 有出厂检测合格证;4.3.3.4 由于运输、保管不善造成的外观有明显缺陷的样品,应做详细记录。

抽样方案的批准抽样方案由技术负责人负责批准后实施。

4.4 抽样和封样在抽样工作开始前由办公室统一制备封样用品〔如封条、封样漆〕,并妥善保管。

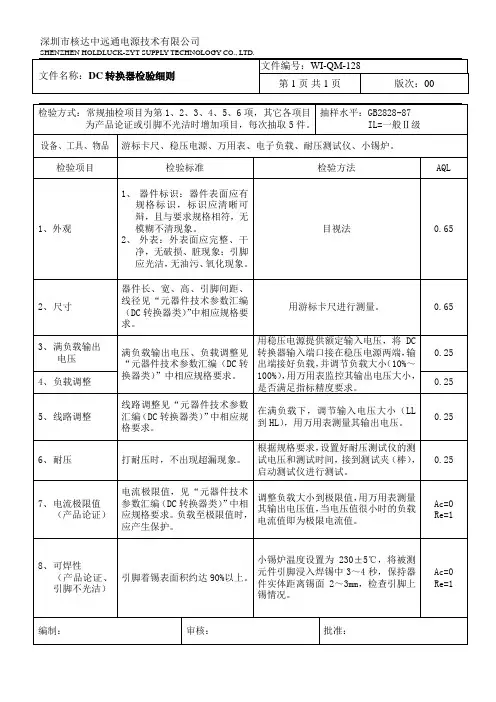

GB2828—87抽样方案目录前言1 目的 (4)2术语及符号 (4)2.1术语 (4)2.1.1 单位产品 (4)2.1.2 检查批(简称:批) (4)2.1.3 连续批 (4)2.1.4 批量 (4)2.1.5 样本单位 (4)2.1.6 样本 (4)2.1.7 样本大小 (4)2.1.8 不合格 (4)2.1.9 安全性缺陷 (4)2.1.10 A类不合格品 (5)2.1.11 B类不合格品 (5)2.1.12 C类不合格品 (5)2.1.13 不合格品 (5)2.1.14 安全性不合格品 (5)2.1.15 A类不合格品 (5)2.1.16 B类不合格品 (5)2.1.17 C类不合格品 (5)2.1.18 每百单位产品不合格品数 (5)2.1.19 每百单位产品不合格数 (5)2.1.20 批质量 (6)2.1.21 过程平均 (6)2.1.22 合格质量水平 (6)2.1.23 检查 (6)2.1.24 计数检查 (6)2.1.25 逐批检查 (6)2.1.26 合格判定数 (6)2.1.27 不合格判定数 (6)2.1.28 判定数组 (6)2.1.29 抽样方案 (6)2.1.30 抽样程序 (7)2.1.31 一次抽样方案 (7)2.1.32 正常检查 (7)2.1.33 加严检查 (7)2.1.34 放宽检查 (7)2.1.35 特宽检验 (7)2.1.36 检查水平 (7)2.1.37 样本大小子码 (7)2.1.38 批合格概率 (7)2.2符号 (7)2.2.1 N:批量 (7)2.2.2 n:样本大小 (7)2.2.3 A c:合格判定数 (8)2.2.4 R e:不合格判定数 (8)2.2.5 [A c、R e]:一次抽样方案的数组 (8)2.2.6 P:批质量 (8)2.2.7 AQL:合格质量水平 (8)2.2.8 Pa:批合格概率 (8)2.2.9 IL:检查水平 (8)2.2.10 LR:界限数 (8)3 表格 (8)严格度转换规则 (9)表1界限数 (10)表2样本大小字码 (11)表3正常检查一次抽样方案 (13)表4加严检查一次抽样方案 (15)表5放宽检查一次抽样方案 (17)表6特宽检查一次抽样方案 (19)1目的:标准规定了以合格质量水平(用每百单位产品不合格品数或每百单位产品不合格数表示)为质量指标的一次抽样方案及抽样程序。

抽样GB2828基础标准的应用第二部分基础标准的应用一.抽样检验方法标准的应用(一)基本概念1.抽样检验:抽样检验指从批量为N的一批产品中随机抽取其中的一部分单位产品组成样本,然后对样本中的所有单位产品按产品质量特性逐个进行检验,根据样本的检验结果判断产品批合格与否的过程。

2.单位产品:构成产品总体的基本单位。

3.样本大小:样本中所包含的单位产品数量,一般用n表示。

4.单位产品的质量表示方法:计数、计量5.不合格和不合格品(1)不合格:单位产品的质量特性偏离技术标准(规范)要求,即不符合规定的。

按单位产品质量特性的重要程度可分为A类不合格、B类不合格和C类不合格。

(2)不合格品:具有一个或一个以上不合格的单位产品。

按不合格的重轻程度可划分为A类不合格品、B类不合格品、C类不合格品。

6.检查批及批量(1)检查批:为实施抽样检查回汇集起来的单位产品,简称批。

(2)批量:批中所包含的单位产品数,即提交检查的一批产品中所包含单位产品的总数,以N表示。

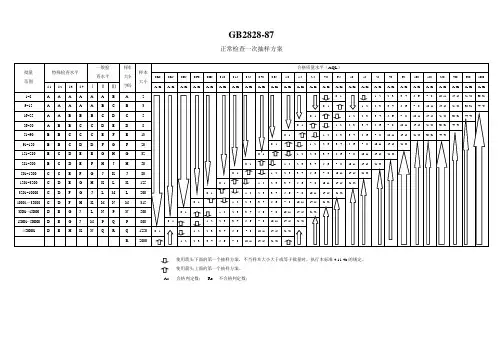

(二) 常用的计数抽样标准GB2828-87 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB2829-87 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)1.GB2828-87的应用(1)使用原则a.在生产稳定的条件下b.适用于连续批的检查,不适用于孤立批(2)基本思想a. 由抽样次数为一次,二次,五次,检查严格度为正常,加严,放宽及特宽组成共12张抽样方案表(G B2828表3—表14)b.合格质量水平AQL: 认为可接受的连续提交检查批的过程平均值.c.检查水平ILd.(N, n , c)N--批量n-- 样本c--合格判定数(3)检索方法a.由N及规定的IL确定出样本大小字码CLb.由规定的抽样方案类型,检查严格度确定所要采用的抽样方案表c.由N,IL,CL,AQL检索出相应的抽样方案d.同行原则(4)判定原则其中Re=Ac+1 Ac: 合格判定数 Re:不合格判定数(5)示例例1 N=1000 IL=I AQL=0.40查出正常检查一次抽样方案由表2 查出CL=G,由G和AQL=0.40 在表3中查出抽样方案为n=32, Ac=0, Re=1抽样方案为:32[0,1]例2 N=500 IL=Ⅱ AQL值: A类不合格=0.65 B类不合格=2.5, 查出一次正常检查抽样方案由表2查CL=H www.3cnshucn中国最大的资料库下载由H和AQL=0.65 在表3中查出抽样方案n=80,Ac=1,Re=2由H和AQL=2.5 在表3中查出抽样方案n=50,Ac=3,Re=4则抽样方案为:A类 80[1, 2] B类 50[3, 4]用A类不合格n=80划一处理,样本大小为J则A类80[1, 2] B类80[5,6](6)当AQL小于或等于10的合格质量水平数值时,可以是每百单位不合格品数,也可以是每百单位产品不合格数;当AQL大于10时仅表示每百单位产品不合格数。

正常检查一次抽样方案

----使用箭头下面的第一个抽样方案,不当样本大小大于或等于批量时,执行本标准4.11.4b 的规定。

----使用箭头上面的第一个抽样方案。

Ac-----合格判定数; Re----不合格判定数;

加严检查一次抽样方案

----使用箭头下面的第一个抽样方案,不当样本大小大于或等于批量时,执行本标准4.11.4b 的规定。

----使用箭头上面的第一个抽样方案。

Ac-----合格判定数; Re----不合格判定数;

放宽检查一次抽样方案

----使用箭头下面的第一个抽样方案,不当样本大小大于或等于批量时,执行本标准4.11.4b 的规定。

----使用箭头上面的第一个抽样方案。

Ac-----合格判定数; Re----不合格判定数;。

GB2828-87抽样方案GB2828—87抽样方案目录前言1 目的 (4)2术语及符号 (4)2.1术语 (4)2.1.1 单位产品 (4)2.1.2 检查批(简称:批) (4)2.1.3 连续批 (4)2.1.4 批量 (4)2.1.5 样本单位 (4)2.1.6 样本 (4)2.1.7 样本大小 (4)2.1.8 不合格 (4)2.1.9 安全性缺陷 (4)2.1.10 A类不合格品 (5)2.1.11 B类不合格品 (5)2.1.12 C类不合格品 (5)2.1.13 不合格品 (5)2.1.14 安全性不合格品 (5)2.1.15 A类不合格品 (5)2.1.16 B类不合格品 (5)2.1.18 每百单位产品不合格品数 (5)2.1.19 每百单位产品不合格数 (5)2.1.20 批质量 (6)2.1.21 过程平均 (6)2.1.22 合格质量水平 (6)2.1.23 检查 (6)2.1.24 计数检查 (6)2.1.25 逐批检查 (6)2.1.26 合格判定数 (6)2.1.27 不合格判定数 (6)2.1.28 判定数组 (6)2.1.29 抽样方案 (6)2.1.30 抽样程序 (7)2.1.31 一次抽样方案 (7)2.1.32 正常检查 (7)2.1.33 加严检查 (7)2.1.34 放宽检查 (7)2.1.35 特宽检验 (7)2.1.36 检查水平 (7)2.1.37 样本大小子码 (7)2.1.38 批合格概率 (7)2.2.1 N:批量 (7)2.2.2 n:样本大小 (7)2.2.3 A c:合格判定数 (8)2.2.4 R e:不合格判定数 (8)2.2.5 [A c、R e]:一次抽样方案的数组 (8) 2.2.6 P:批质量 (8)2.2.7 AQL:合格质量水平 (8)2.2.8 Pa:批合格概率 (8)2.2.9 IL:检查水平 (8)2.2.10 LR:界限数 (8)3 表格 (8)严格度转换规则 (9)表1界限数 (10)表2样本大小字码 (11)表3正常检查一次抽样方案 (12)表4加严检查一次抽样方案 (13)表5放宽检查一次抽样方案 (14)表6特宽检查一次抽样方案 (15)1 目的:标准规定了以合格质量水平(用每百单位产品不合格品数或每百单位产品不合格数表示)为质量指标的一次抽样方案及抽样程序。

![手机壳料检查标准[技巧]](https://uimg.taocdn.com/b3b1ff7f571252d380eb6294dd88d0d233d43c3c.webp)

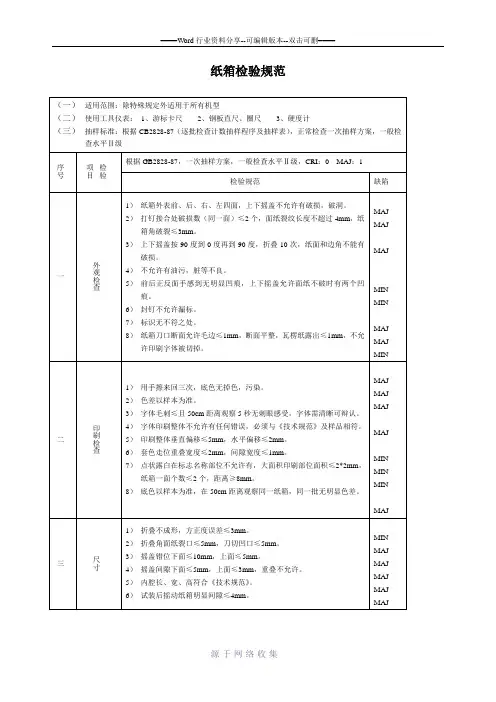

手机面壳检验标准1.目的制定产品来料检验标准,为检验员提供检查判定依据,便于对来料产品进行品质控制,为生产提供优质产品。

2.范围该检验标准适应以登翊 (手机) 壳料来料检验.3.抽样方案按“MIL--STD--105E”或“GB2828-87”正常检查水平、单次产抽样方案进行抽检.4.允收水准按AQL值:Major =0.4, Minor =0.655. 检查条件:检查距离:被检查产品距离光源在1±0.2m,距离肉眼30-35cm。

检查时间:10±5秒钟内确认缺陷检查角度:被测面与光源成45°±15°角度照明度: 室内常规60W×2白炽灯。

6.定义:严重缺陷(Major Defect):指影响或降低产品使用性能及功能结构或外观严重不良而导致客诉的缺点。

轻微缺陷(Minor Defect):指不影响产品使用性能及外观的缺点。

7. 机构要求:壳料的所有关键尺寸:(详见产品之壳料设计尺寸图)。

8.缩写表示:N=Number(数量), L=Lenght(长度), W=Width(宽度), D=Diameter(直径)此标准将手机可视表面进行了区域划分:区域A:在使用过程中总能被客户看见的部分,包括面壳,镜片,LCD,键盘。

这些表面不允许有可能导致一般客户放弃购买产品的外观缺陷。

区域B:在使用过程中常常被客户看见的部分,包括两侧面,顶部,底部,天线。

这些表面允许有轻微不良,但不致引起挑剔客户放弃购买产品。

区域C:在使用过程中很少被客户注意到的部分(背面),该表面外观缺陷应合理,而且不至于使客户觉得该产品质量不过关。

区域D:在使用过程中决不会被客户注意到的部分(如电池下部或电池盖下部),该表面外观缺陷应合理,而且不至于使客户觉得该产品质量不过关。

9:信赖性测试允收标准(仅限初次送样检验或定期检验)9.1高温试验试验目的:验证手机壳料的耐高温性能试验内容:在25℃的条件下将手机壳料放进恒温箱中速升至55℃±3℃恒定48H测试后,进行性能测试。

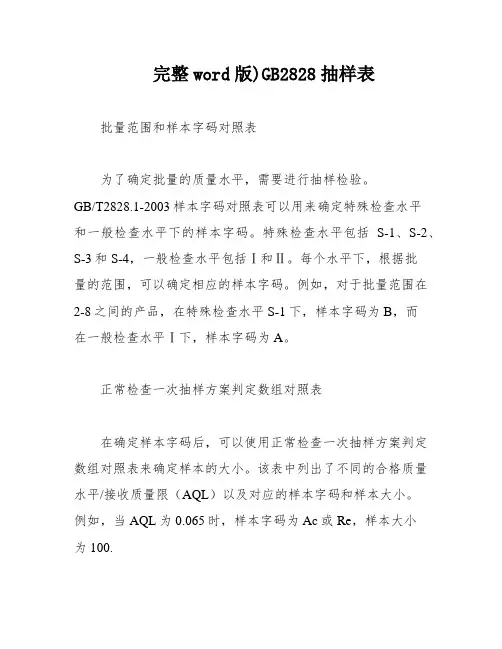

完整word版)GB2828抽样表

批量范围和样本字码对照表

为了确定批量的质量水平,需要进行抽样检验。

GB/T2828.1-2003样本字码对照表可以用来确定特殊检查水平

和一般检查水平下的样本字码。

特殊检查水平包括S-1、S-2、S-3和S-4,一般检查水平包括Ⅰ和Ⅱ。

每个水平下,根据批

量的范围,可以确定相应的样本字码。

例如,对于批量范围在

2-8之间的产品,在特殊检查水平S-1下,样本字码为B,而

在一般检查水平Ⅰ下,样本字码为A。

正常检查一次抽样方案判定数组对照表

在确定样本字码后,可以使用正常检查一次抽样方案判定数组对照表来确定样本的大小。

该表中列出了不同的合格质量水平/接收质量限(AQL)以及对应的样本字码和样本大小。

例如,当AQL为0.065时,样本字码为Ac或Re,样本大小

为100.

需要注意的是,该表中的样本大小是指单个批次的样本数量,而非整个批量的数量。

因此,在进行抽样检验时,应该从整个批量中随机抽取相应数量的样本进行检验。

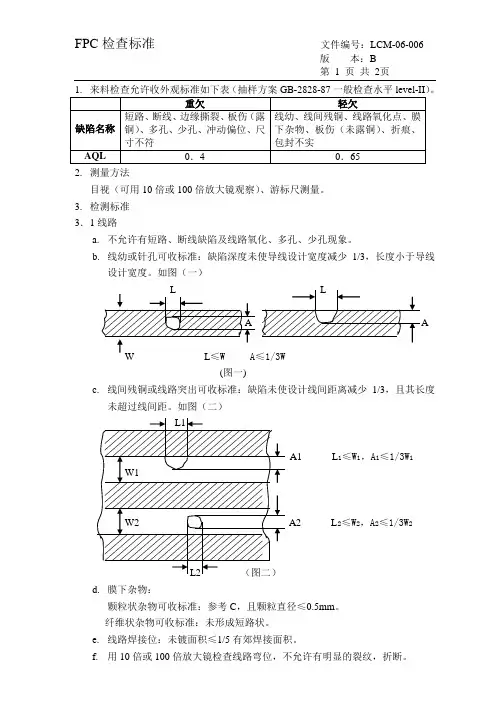

2. 测量方法目视(可用10倍或100倍放大镜观察)、游标尺测量。

3. 检测标准3.1线路a. 不允许有短路、断线缺陷及线路氧化、多孔、少孔现象。

b. 线幼或针孔可收标准:缺陷深度未使导线设计宽度减少1/3,长度小于导线设计宽度。

如图(一)1/3W(图一)c. 线间残铜或线路突出可收标准:缺陷未使设计线间距离减少1/3,且其长度未超过线间距。

如图(二)A1 L 1≤W 1,A 1≤1/3W 1A2 L 2≤W 2,A 2≤1/3W 2d. 膜下杂物:颗粒状杂物可收标准:参考C ,且颗粒直径≤0.5mm 。

纤维状杂物可收标准:未形成短路状。

e. 线路焊接位:未镀面积≤1/5有郊焊接面积。

f. 用10倍或100倍放大镜检查线路弯位,不允许有明显的裂纹,折断。

3.2板面a.板面不允许有露铜的损伤、明显凹坑、明显的划伤与污物b.动态区(指焊接后需要活动部分)拱形折痕可以接受,有角度的死折不允许。

静态区(指焊接后不需要活动部分)的压痕小于导线1/3的可以接受。

c.焊接点防氧化层须均匀,无明显颜色差异。

d.导体上的分层不允许,导体间的气泡如图(三)A≤0.1mm且≤1/2WAL≤1/3W(图三)3.3外形a.有趋向导体的裂口或裂口的宽度大于1/3外脚边不允许。

b.板边距离近导线除特殊设计外,均须有最少0.2mm的空边。

3.4对位标准:铜面焊盘和孔的贴合偏位小于0.2mm;包封膜于铜面的贴合偏差小于0.3mm。

3.5尺寸对照设计图检查以下尺寸:①pitch值②孔中心距③电极长、宽④厚度以上尺寸应符合图纸公差。

3.6性能测试:3.6.1 绝缘电阻:一般电路绝缘电阻≥1.0×109Ω3.7可靠性试验:随机抽取不多于5只的样板。

(注:试验后的样板报废处理)3.7.1 耐溶剂性:浸在无水乙醇中,试验时间15分钟,经试验FPC不能有分层现象。

3.7.2可焊性:电烙铁的温度260℃±10℃,焊接时间3∽5S,上锡迅速,浸润。

压/涨铆工艺检验标准

1.目的:

1.目的:

为品质部检验员提供检验规则和方法,指导其正确检验。

2.范围:

压/涨铆螺母产品工艺检验。

3.抽样标准:

按GB2828-87抽样方案抽取样品。

4.检验内容:

4.1、压铆螺柱扭力/属性/外观。

4.2、涨铆螺母扭力/属性/外观。

5.检验工具

5.1目测

5.2卡尺

5.3手动扭力批

涨铆螺母扭力强度检测标准

涨铆M3

铁/钢板T=0.8-2.0mm 螺母扭力10kg/+1kg/-0

涨铆M4 螺母扭力12kg/+1kg/-0 涨铆M5 螺母扭力14kg/+1kg/-0 涨铆M6 螺母扭力16kg/+1kg/-0

涨铆M3

铝板T=0.8-2.0mm 螺母扭力8kg/+1kg/-0

涨铆M4 螺母扭力10kg/+1kg/-0 涨铆M5 螺母扭力12kg/+1kg/-0 涨铆M6 螺母扭力14kg/+1kg/-0

压铆螺柱扭力强度检测标准

压铆M3

铁/钢板T=0.8-2.0mm 螺母扭力14kg/+1kg/-0

压铆M4 螺母扭力18kg/+1kg/-0 压铆M5 螺母扭力22kg/+1kg/-0 压铆M6 螺母扭力24kg/+1kg/-0

压铆M3

铝板T=0.8-2.0mm 螺母扭力10kg/+1kg/-0

压铆M4 螺母扭力12kg/+1kg/-0 压铆M5 螺母扭力24kg/+1kg/-0 压铆M6 螺母扭力26kg/+1kg/-0

以下空白;。

GB2828—87抽样方案目录前言1 目的 (4)2术语及符号 (4)2.1术语 (4)2.1.1 单位产品 (4)2.1.2 检查批(简称:批) (4)2.1.3 连续批 (4)2.1.4 批量 (4)2.1.5 样本单位 (4)2.1.6 样本 (4)2.1.7 样本大小 (4)2.1.8 不合格 (4)2.1.9 安全性缺陷 (4)2.1.10 A类不合格品 (5)2.1.11 B类不合格品 (5)2.1.12 C类不合格品 (5)2.1.13 不合格品 (5)2.1.14 安全性不合格品 (5)2.1.15 A类不合格品 (5)2.1.16 B类不合格品 (5)2.1.17 C类不合格品 (5)2.1.18 每百单位产品不合格品数 (5)2.1.19 每百单位产品不合格数 (5)2.1.20 批质量 (6)2.1.21 过程平均 (6)2.1.22 合格质量水平 (6)2.1.23 检查 (6)2.1.24 计数检查 (6)2.1.25 逐批检查 (6)2.1.26 合格判定数 (6)2.1.27 不合格判定数 (6)2.1.28 判定数组 (6)2.1.29 抽样方案 (6)2.1.30 抽样程序 (7)2.1.31 一次抽样方案 (7)2.1.32 正常检查 (7)2.1.33 加严检查 (7)2.1.34 放宽检查 (7)2.1.35 特宽检验 (7)2.1.36 检查水平 (7)2.1.37 样本大小子码 (7)2.1.38 批合格概率 (7)2.2符号 (7)2.2.1 N:批量 (7)2.2.2 n:样本大小 (7)2.2.3 A c:合格判定数 (8)2.2.4 R e:不合格判定数 (8)2.2.5 [A c、R e]:一次抽样方案的数组 (8)2.2.6 P:批质量 (8)2.2.7 AQL:合格质量水平 (8)2.2.8 Pa:批合格概率 (8)2.2.9 IL:检查水平 (8)2.2.10 LR:界限数 (8)3 表格 (8)严格度转换规则 (9)表1界限数 (10)表2样本大小字码 (11)表3正常检查一次抽样方案 (12)表4加严检查一次抽样方案 (13)表5放宽检查一次抽样方案 (14)表6特宽检查一次抽样方案 (15)1 目的:标准规定了以合格质量水平(用每百单位产品不合格品数或每百单位产品不合格数表示)为质量指标的一次抽样方案及抽样程序。

2术语及符号2.1术语2.1.1 单位产品为实施抽样检查的需要而划分的基本单位,简称单位产品。

2.1.2 检查批(简称:批)为实施抽样检查汇集起来的单位产品,称为检查批,简称批。

2.1.3 连续批待检批可利用最近以检批所提供质量信息的连续提交检查批,称为连续批。

2.1.4 批量批中所包含的单位产品数,称为批量。

2.1.5 样本单位从批中抽取用于检查的单位产品,称为样本单位。

2.1.6 样本样本单位的全体,称为样本。

2.1.7 样本大小样本中所包含的样本单位数,简称样本大小。

2.1.8 不合格单位产品的质量特性不符合规定,称为不合格。

不合格按质量特性表示单位产品质量的重要性,或者按质量特性不符合的严重程度来分类:一般检不合格分为:安全性缺陷,A 类不合格,B类不合格,C类不合格。

2.1.9 安全性缺陷根据判断对产品的使用及维护人员可能导致人身和财产危害的缺陷。

2.1.10 A类不合格品导致产品失效或严重降低产品使用功能,为用户不可接受的缺陷。

2.1.11 B类不合格品使产品性能降低,但为一般用户可以接受的缺陷。

2.1.12 C类不合格品对产品使用功能无影响,属制造不精细缺陷。

2.1.13 不合格品有一个或一个以上不合格的单位产品,称为不合格品,按不合格类型一般可分为:安全性不合格品,A类不合格品,B类不合格品,C类不合格品。

2.1.14 安全性不合格品有一个或一个以上有安全缺陷,也可能还有A类,B类和C类,或其中任一类或两类不合格的单位产品,称为安全性不合格品。

2.1.15 A类不合格品有一个或一个以上A类不合格,也可能还有B类和(或)C类不合格,但不包含安全性缺陷的单位产品,称为B类不合格品。

2.1.16 B类不合格品有一个或一个以上B类不合格品,也可能还有C类不合格,但不包含安全性缺陷和A类不合格的单位产品,称为B类不合格品。

2.1.17 C类不合格品有一个或一个以上C类不合格品,但不包含安全性缺陷、A类不合格和B类不合格的单位产品,称为C类不合格品。

2.1.18 每百单位产品不合格品数批中所有不合格品总数除以批量,在乘以100,称为每百单位产品不合格品数。

即:每百单位产品不合格品数=批中不合格品总数/批量×1002.1.19 每百单位产品不合格数。

批中所有单位产品不合格总数除以批量,在乘以100,称为每百单位产品不合格数。

即:每百单位产品不合格数=批中所有单位产品不合格总数/批量×100单个提交检察批的质量(用每百单位产品不合格品数或每百单位产品不合格数表示)称为批质量。

2.1.21 过程平均系列初次提交检查批的平均质量(用每百单位产品不合格品数或每百单位产品不合格数表示)称为过程平均。

2.1.22 合格质量水平在抽样检查中,认为可以接受的连续提交检查批的过程平均上限值,称为合格质量水平。

2.1.23 检查用测量、试验或其它方法,把单位产品与技术要求对比的过程,称为检查。

2.1.24 计数检查根据产品技术标准规定的一组或一项技术要求,确定单位产品是合格品还是不合格品,或者计算单位产品的不合格数,称为计数检查。

2.1.25 逐批检查为判断每个提交检查批的批质量是否符合规定要求,所进行的百分之百或批中抽取样本检查称逐批检查。

2.1.26 合格判定数作出批合格判断样本中所允许的最大不合格品数或不合格数,称为合格判定数。

2.1.27 不合格判定数作出不合格判断样本中所不允许的最小不合格品数或不合格数,称为不合格判定数。

2.1.28 判定数组合格判定数和不合格判定数或合格判定数系列和不合格判定数系列组合在一起,称为判定数组。

2.1.29 抽样方案样本大小或样本大小系列和判定数组结合在一起。

称为抽样方案。

使用抽样方案判断批合格与否的过程,称为抽样程序。

2.1.31 一次抽样方案R e]结合在一起组合的抽样方案,称为一次抽样方案。

样本大小n判定数组[A c、2.1.32 正常检查当过程平均接近合格质量水平时所进行的检查,称为正常检查。

2.1.33 加严检查当过程平均劣于合格质量水平时所进行的检查,称为加严检查。

2.1.34 放宽检查当过程平均显著优于合格质量水平时所进行的检查,称为放宽检查。

2.1.35 特宽检验由放宽检验判为不合格的批,重新进行判断时所进行的检查。

2.1.36 检查水平提交检查批的批量与样本大小之间的等级对应关系,称为检查水平。

2.1.37 样本大小子码根据提交检查批的批量与检查水平确定的样本大小字母代码。

称为样本大小字码。

2.1.38 批合格概率对一个批质量已知的批,按给定抽样方案判该批为合格的可能性大小,称为批合格概率。

2.2符号2.2.1 N:批量2.2.2 n:样本大小(注:有必要区分第一样本,第二样本大小……时,分别:加上号码1、2、……。

例如:n2表示第五样本大小。

)2.2.3 A c:合格判定数2.2.4 R e:不合格判定数(注:有必要区分第一、第二……合格和不合格判定数时,分别将号码c和e改为1、2、3、……。

例如:A2表示第二合格判定数,R3表示第三不合格判定数。

)2.2.5 [A c、R e]:一次抽样方案的数组2.2.6 P:批质量。

2.2.7 AQL:合格质量水平。

2.2.8 Pa:批合格概率。

2.2.9 IL:检查水平。

2.2.10 LR:界限数。

3 表格严格度转换规则放宽检查加严检查若连续 5批经初次检查合格若不合格批累积到5批(不包括以前转到加严检查不合格批) 若出现下列任一情况 (1)有一批不合格 (2)生产不正常(3)质量部门认为有必要回到正常检查暂停检查采取措施有效,提交检查批达到或超过质量要求:质量部门同意R 若下列条件均满足(1)连续10批(或按表1注更多批)初次检查合格(2)不合格(品)总数≤界限数L (表1) (3)生产正常(4)质量部门同意转到放宽检查若连续5批(或小于5批)中有2批经初次检查不合格开始正常检查表1界限数注:+表示对此合格质量水平,累计连接10个批的样本大小转入放宽检查是不够的,必须接着累计连接合格得样本大小,直到表中有界限数可比较。

如果接着累计时出现一批不合格,则此批以前检查的结果以后不能继续使用。

表2 样本大小字码表3 正常检查一次抽样方案——使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,将该批量看作样本大小,抽样方案的判定组仍保持不变——使用箭头上面的第一个抽样方案;A c ———合格判定数;R e ——不合格判定表4 加严检查一次抽样方案——使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,将该批量看作样本大小,抽样方案的判定组仍保持不变Array——使用箭头上面的第一个抽样方案;A c———合格判定数;R e——不合格判定数表5 放宽检查一次抽样方案——使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,将该批量看作样本大小,抽样方案的判定组仍保持不变——使用箭头上面的第一个抽样方案;A c ———合格判定数;R e ——不合格判定数表6 特宽检查一次抽样方案。