IPQC制程巡检表单使用培训

- 格式:ppt

- 大小:2.97 MB

- 文档页数:18

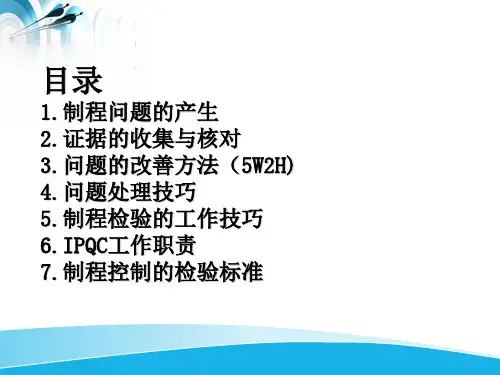

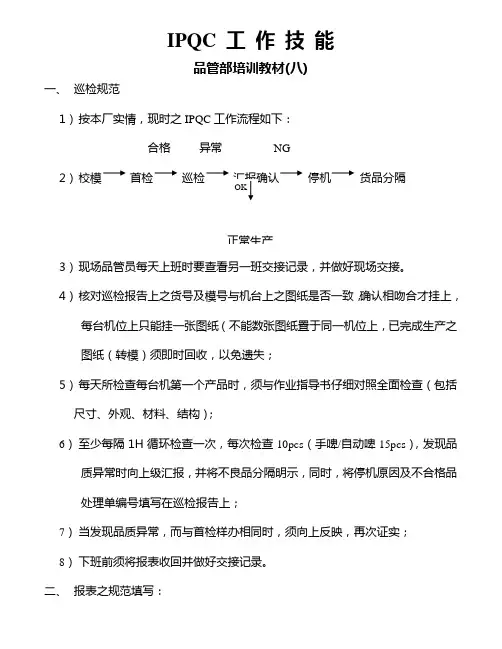

IPQC工作技能品管部培训教材(八)一、巡检规范1)按本厂实情,现时之IPQC工作流程如下:合格异常NG2)校模首检巡检汇报确认停机货品分隔OK正常生产3)现场品管员每天上班时要查看另一班交接记录,并做好现场交接。

4)核对巡检报告上之货号及模号与机台上之图纸是否一致,确认相吻合才挂上,每台机位上只能挂一张图纸(不能数张图纸臵于同一机位上,已完成生产之图纸(转模)须即时回收,以免遗失;5)每天所检查每台机第一个产品时,须与作业指导书仔细对照全面检查(包括尺寸、外观、材料、结构);6)至少每隔1H循环检查一次,每次检查10pcs(手啤/自动啤15pcs),发现品质异常时向上级汇报,并将不良品分隔明示,同时,将停机原因及不合格品处理单编号填写在巡检报告上;7)当发现品质异常,而与首检样办相同时,须向上反映,再次证实;8)下班前须将报表收回并做好交接记录。

二、报表之规范填写:1)正确如实地填写报表,发现问题时便于及时分隔清楚,有助于品质追踪;2)字迹要端正,不能潦草,令人难以辨认;3)检查货品尺寸必须检查一个数即填写于报表上,不能一次性将所有尺寸填上,允收标准:尺寸Ac/Re=0/1外观Ac/Re=2/3;4)报表要保持清洁,不能随便更改或乱涂,且更改后要签名;三、品质异常及不良品处理1)制程发现品质异常,立即停机,并通知生产部组长改善,若对某问题未能判定须及时向上汇报;2)当货品被确认不合格,则须出具“不合格品处理单”,同时,将不良品分隔明示(包括追踪下工序有否存在同样问题),交生产部处理并改善;返工后之货品须再次抽检确认,合格后方转下一工序或送包装;四、常见仪器(量具)之使用:1)现时本厂常用之仪器有游标卡尺、高度尺、千分尺、百分表、角度尺、投影仪及牙规、塞规等,精度为0.02mm或0.01mm2)无论使用何种仪器都必须首先正确找出被测物件之基准面,同时,被测位臵与仪器测量端面允许接触,否则,局部离缝越大。

Ipqc培训内容1检验前的准备工作:上岗前先把《IPQC巡检日报表》相关栏目填好,(如:日期、拉别、制表)2对上拉前的物料进行检查。

IPQC对已上拉的每种物料至少随意抽取10PCS进行检查。

a.根据相关资料(如:《生产调度单》、BOM等)检查所使用的物料是否同资料要求相符合。

b.若上拉物料不符合要求,要及时通知现场拉长或领班,若遇到较严重的物料问题要通知本部门主管,最后对物料作出退货、改换、拣用或加工处理。

IPQC要负责跟进,直至处理完毕。

c.对不合格的物料处理的结果,3对拉上产品生产过程的检验a确定工单号,确定检验规范b是否悬挂作业指导书,排拉是否按工序流程安排c上线物料是否符合工单BOM要求,小到螺丝大到纸箱,每换一箱(袋)物料是否及时确认d认真按时填写巡检报表,检测、记录静电环佩带,检测、记录电批扭力1次/2He烙铁是否有接地防漏电措施f确定有合格的首件、样板g用首件、样板校对仪器、治具是否正常;确定在仪校有效期内;确认设置的参数与工单一致h首件核对插件方式,内部点胶工艺,结构等与样版一致i员工操作是否与作业指导书一致,下拉前5个产品是否从前跟到后,再次抽检5个/2H/工位,进行确认。

j新产品、新员工是否重点巡查,特采、代用、试产、让步放行的必须重点稽核、记录情况及结果反馈k作业定格定位摆放,无堆积,轻拿轻放,员工是否自检、互检合格品才下拉l不合格品是否有标识,且用红胶箱盛装进行隔离,不合格品是否准时记录m物料、半成品、产成品摆放是否有落实状态标识及签名。

n对转序的产品进行抽检。

4有客诉及退货情况是否了解及跟进。

返工情况必须跟进、统计不良及结果反馈5 对于在巡查过程当中IPQC发现的质量问题,要求及时通知拉长或主管,采取有效措施,并跟进现场的纠正过程和结果,不良比例超过10%要填写<<异常单>>并要追踪处理结果.6 对于经常出现质量问题或产品质量问题较为突出的拉别,可通过缩短巡检周期或增加抽查数量的方式来对产品质量加以控制。