硬件基带设计checklistV1.6-160222

- 格式:xlsx

- 大小:1.44 MB

- 文档页数:2

戴尔硬件pcb设计checklist 戴尔硬件PCB设计Checklist

1. PCB设计前准备

在进行PCB设计之前,需要做以下准备工作:

- 确定电路功能和性能需求

- 选择合适的元器件

- 制定PCB设计方案

- 准备好必要的设计工具和软件

2. PCB设计中的注意事项

在进行PCB设计时,需要注意以下事项:

- PCB板面积和厚度要与电路需求匹配

- PCB布线要合理,避免信号交叉和干扰

- PCB元器件布局要合理,尽量缩短元器件间距离

- PCB的供电系统要稳定,避免电压波动

- 为PCB添加必要的测试点和排查故障点

3. PCB设计后的检查

在完成PCB设计后,需要进行以下检查:

- 检查PCB的电路连接是否正确

- 检查PCB的电气性能是否满足要求

- 检查PCB的机械尺寸和板面尺寸是否符合要求

- 检查PCB的焊盘、锡膏、防护层等是否符合生产标准4. PCB设计后的优化

在完成PCB设计后,可以进行以下优化:

- 优化PCB的电路布线和元器件排布

- 优化PCB的供电系统和防护层

- 优化PCB的机械结构和布局

- 优化PCB的测试点和排查故障点

5. PCB设计的注意事项

在进行PCB设计时,需要注意以下事项:

- 所有元器件的电气性能参数应符合要求

- PCB的机械结构和尺寸应与产品需求匹配

- PCB的测试点和排查故障点要定位准确

- PCB的焊盘、锡膏、防护层等需要满足生产标准

6. 结论

通过以上的检查和优化,可以减少PCB设计中出现的故障和问题,并最终得到满足需求的电路板。

附录B (规范性附录)器件间距要求

表B.1

4 BGA外形与其他元器件的间隙≥

5 mm(200 mil)。

5 PLCC表面贴转接插座与其他元器件的间隙≥3 mm(120 mil)。

6 表面贴片连接器与连接器之间应该确保能够检查和返修。

一般连接器引线侧应该留有比连接器高度

大的空间。

7 元件到喷锡铜带(屏蔽罩焊接用)应该2mm(80mil)以上。

8 元件到拼板分离边需大于1mm(40mil)以上。

9 如果B面(焊接面)上贴片元件很多、很密、很小,而插件焊点又不多,建议插件引脚离开贴片元

件焊盘5mm以上,以便可以采用掩模夹具进行局部波峰焊。

注:其中间隙一般指不同元器件焊盘间的间隙,器件体大于焊盘时,指器件体的间隙)

附录C

(规范性附录)

内外层线路及铜箔到板边、非金属化孔壁的尺寸要求

表C.1单位:mm(mil) 板外形要素内层线路及铜箔外层线路及铜箔

距边最小尺寸一般边≥0.5(20) ≥0.5(20) 导槽边≥1(40) 导轨深+2

附录D (规范性附录)PCB布线最小间距

表D.1

附录E

(资料性附录)

丝印字符大小 (参考值)

表E.1。

硬件单板详细设计文档模板1. 引言在本文档中,将详细地描述硬件单板的设计。

该设计旨在满足特定需求,并确保硬件单板的性能、可靠性和可扩展性。

本文档将提供硬件单板设计的详细信息,包括硬件组件、接口、电源、尺寸等方面的规格。

2. 总体设计2.1 硬件单板功能描述硬件单板的功能和主要特点,包括所需的输入和输出接口。

2.2 系统框图展示硬件单板与其他系统组件之间的连接关系,包括传感器、处理器、内存等。

2.3 总体架构描述硬件单板的整体架构,包括主要模块的布局和互联方式。

3. 硬件组件设计3.1 处理器描述所选用的处理器类型、主频、存储器等硬件规格。

3.2 存储器包括闪存、RAM等存储器组件的详细设计。

3.3 电源系统描述硬件单板所需的电源系统设计,包括电源输入、功率管理等内容。

3.4 接口设计描述与其他组件之间的接口设计,包括输入输出接口、通信接口等。

4. 物理布局设计4.1 尺寸和外观描述硬件单板的尺寸、外壳材料、散热设计等方面的设计。

4.2 微控制器和传感器的连接描述微控制器和传感器之间的物理连接方式和布局。

4.3 硬件板层间堆叠描述不同硬件板层之间的堆叠方式和间隙。

5. 测试计划5.1 功能测试定义硬件单板的功能测试计划,包括各个模块的测试目标和方案。

5.2 性能测试定义硬件单板的性能测试计划,包括各个性能指标的测试方法和要求。

5.3 可靠性测试定义硬件单板的可靠性测试计划,包括温度、湿度、震动等环境条件下的测试方案。

6. 风险分析分析硬件单板设计中的潜在风险,并提供相应的风险缓解措施。

7. 设计验证描述硬件单板设计的验证方法和步骤,包括实验室测试、原型验证等。

8. 结论总结硬件单板的详细设计文档,并强调设计的主要亮点和创新之处。

通过以上的详细设计文档模板,可以清晰地呈现硬件单板的设计思路、规格和验证计划。

这样的设计文档能够为硬件开发人员提供一个明确的指导,确保设计的正确性和完整性。

同时,该文档也可作为后续项目的参考和文档基础,便于团队成员之间的沟通与合作。

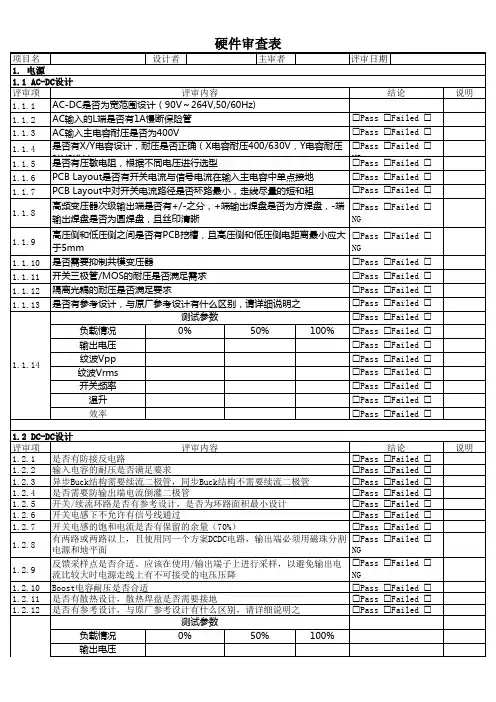

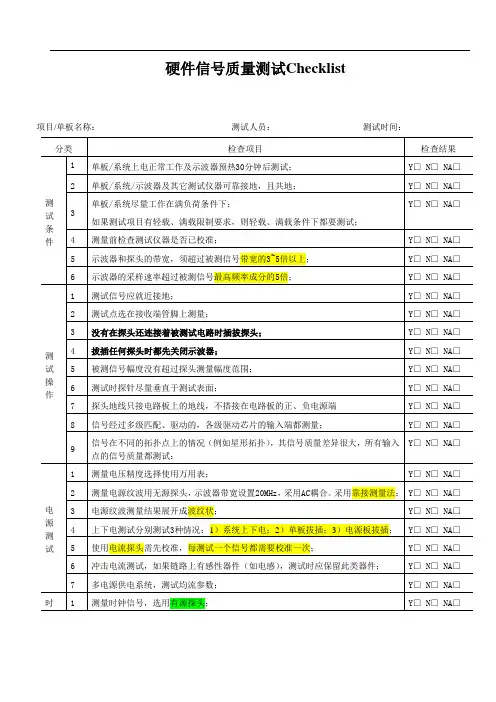

单板硬件设计审查评审表文档编号:文档名称:文档作者:文档完成时间:项目经理:所属单板名称:1、可读性评价:□很好□较好□一般□较差说明:文档是否表达清晰,逻辑条理分明,表达形式通用,使具有一定技术背景的工程师容易读懂。

如:在难懂的地方增加注释,在适当时采用图文并茂的方式等。

选择认可的项打叉或打勾。

2、准确性评价:□很好□较好□一般□较差说明:指文档是否对其中的技术内容能表达准确,对其中设计的测试方法有其操作性,并且准确有实效,不应该有关键技术表达错误等。

选择认可的项打叉或打勾。

3、规范性评价:□很好□较好□一般□较差说明:指文档的内容和形式是否是规范的,如:文档是否按模板来写;在特殊的情况下不使用模板而写的文档其封面格式、字体、主要内容顺序是否和相应的文档模板类型的要求是否一致等。

选择认可的项打叉或打勾。

4、完备性评价完备性总评:□很好□较好□一般□较差说明:指文档包含的测试项目是否完整(即:没有漏测现象等),本次测试总体上对测试指导书的遵从程度和测试深度。

可对照附录的内容进行判断。

总评:说明:概括总结该文档的优点、缺点及改进建议评审人签字:评审日期:联系电话:附单板设计审查项目列表:请参照此表,审查过的项目请打(9),未审查的项目请打(x),单板无此审查项目可不填。

1.单元电路审查:1.1滤波电路审查1.审查电路中有无设计电源滤波器。

有无审查()2.审查电路中电源滤波器的形式是否有效,是否为单电容型或单电感型,而未采用П形电源滤波器。

有无审查()3.对单板的П形电源滤波器参数进行审查。

有无审查()1.2ID电路审查1.审查ID电路的形式是否符合规范电路的要求。

有无审查()2.审查ID电路的参数是否正确。

有无审查()3.审查ID电路是否有隔离电阻或隔离芯片。

有无审查()4.在沿用未能提供正确ID处理的旧母板时,单板是否进行相应的处理。

有无审查()1.3主备倒换电路审查1.审查主备倒换电路是否为主倒备型电路。

CV318生产软件确认Check-ListV1.3 (2015-03-13)所测试的软件版本号:B630测试软件编译工程师:边红旗注:测试项目用“○”标识,表示需要点屏开机验证;检查软件配置项目用“●”表示,表示只需要检查软件是否按要求配置。

测试项目如果测试OK则在“测试结果”栏中填写OK。

在检查软件配置项目填写检查的结果,不可以简单的写上OK。

第一部分:对照确认书,确认如下设置与确认书相符结果检查软件配置○1. 板卡型号(具体到版本号)OK CV3393BH-B42-13○2. 板卡DDR(32M或者 64M)OK 内置,无需确认○3. FLASH ( 2M或者 4M) OK 4M○ 4. 屏参配置正确(具体到几位屏)OK 1920x1080(8 bit)○5. 默认国家/(韩国或美国)OK 韩国○6. OSD默认语言OK 韩语○7. OSD支持语言OK 韩语、英语OK 无○8. 是否有LOGO,LOGO显示是否准确正常(要logo注明logo字符)○9. 软件端口开放(是否确认书一致)OK TV/AV/YPBPR/HDMI1/2/3/VGA/USB(一致)○10. 电源一体板电流(eg. H400_300mA)OK 硬件控制电流方式第二部分:按键板遥控器○1,按键板丝印和功能相符(”客户规格”表示客户已经确认) OK正常○2,遥控器丝印与功能对应正确(注意复用:DTV,CC,USB)OK正常第三部分:客户特殊要求是否符合(可酌情增减)●1,是否支持CEC OK不支持●2,是否支持USB多媒体(phoyo music movie) OK全支持●3,HDMI1和HDMI3是否交换(客户配置打开交换的宏)OK不需要●4,客户配置UI(BASE/SEIKI/WD/APEX/ELEMENT/DPI)OK DPI●5,客户按键板为4 PIN或7 PIN(丝印是否与公版一致)与客户机型测试一致●6,是否支持EPG OK 支持●7,是否支持酒店模式(特殊密码请注明)OK 无要求●8,xx(其它特殊要求)无第四部分:特殊端口1、是否支持DVD端口,OK不支持1.1、DVD 5V,STB控制状态是否正常OK1.2、如果需要AUTO DVD,检查其功能是否正常\1.3、检查DVD的IR及KEY是否正常OK。

整机堆叠设计时应遵循热量分散的原则,手机整体框架结构是热性能的关键。

分析整机中主要发热的器件热阻及功耗,确认散热路径。

通常以下器件是主要的发热源:LCD的驱动芯片,喇叭,电池头部,高像素Camera,主板上的AP,PMIC,RF PA,WIFIPA,Tranceiver(MT6169在多个项目上实测温度都高于PA) 充电器件,背光驱动等大功率器件。

结构壳体厚度尽量减薄,以降低热阻,最好使用热阻较小的材料。

手机结构设计应保持内部具有良好的空气流通。

超薄机设计时,整机壳体应尽量采用大面积的金属结构件作为散热主体,例如采用A壳铝镁合金,金属后盖等。

主板采用半板,P型板等非整板设计时,A壳优选铝镁合金,其次为锌铝合金,最次为不锈钢片。

半版、P型板等非整板设计时,A壳不建议选用不锈钢片,散热的性能较差,节省的成本会转嫁到导热材料上。

(建议项,需踪合评估成本)整机堆叠设计硬件&结构热设计design guide项目检查项内容描述示意图导热材料设计项目检查项内容描述示意图检查结果导热材料选择导热率较高的材料,从性能上首选人工石墨,其次天热石墨,最后为铜箔;建议实际选用石墨的导热系数应≥1500W/m·K注:1.铜箔的散热参数约为400W/m·K,价格略低;2.天然石墨导热率为300~1500W/m·K,价格中等;3.人工石墨导热率为700~1900W/m·K,价格较高。

导热材料应能够覆盖温度高的部位,同时延伸到温度低的部分,将热量由温度高的位置传导到温度低的部分;必要时,可以增加导热材料的长度及宽度,大面积的延伸到整机温度低的部位。

使用导热材料时,导热材料应设计在B壳内侧,不可拆卸电池盖内侧,A壳金属面与PCB之间,芯片正上方,LCD铁框背面等位置。

整机温升较高时,应预留使用多层覆盖导热材料的方案,各层导热材料之间应保持一定的高度距离。

导热材料避免设计在电池盖,B壳外侧等位置,以免影响外观,长期使用磨损后导热效果下降。