汽车轮毂轴承及主销松旷间隙自动化检测方法探讨

- 格式:pdf

- 大小:321.64 KB

- 文档页数:5

浅谈四轮定位检查及调整技术摘要:随着汽车技术的高度发展,汽车车速不断提高,急加速、急减速、急转向、急制动等动作的出现,汽车后轮在行驶过程中受到的冲击和汽车的载荷,这些都将影响到汽车后轮的运行轨迹。

为了保证汽车直线行驶的稳定性、转向的轻便、转向轮回正性能良好,以及减少轮胎和机件的磨损、增加汽车行驶的安全性,汽车四轮定位的技术参数逐步受到驾驶人员的重视,同时也为汽车自动驾驶技术的发展提供了有利的条件。

本文主要简单介绍四轮定位的原理及调整技术。

关键词:汽车;四轮定位;调整;故障一、四轮定位概述1、四轮定位定义要想保证汽车在行驶中的安全和舒适,必须考虑许多因素来确定车轮与地面的角度也就是车轮定位。

所谓的车轮定位,就是汽车的每个车轮、转向节和车桥与车架的安装应保持一定的相对位置。

通常车轮定位主要是指前轮定位,现在也有许多车辆需要除前轮定位外的后轮定位,即四轮定位。

2、四轮定位维修的好处及在什么情况下需要进行四轮定位。

(1)四轮定位维修的好处a、增加行驶安全b、直行时方向盘正直c、转向后方向盘自动回正d、减少汽油消耗e、减少轮胎磨损f、维持直线行车g、增加驾驶控制感h、降低悬挂配件磨损.(2)、什么情况下需要进行四轮定位a、每行驶10000公里或六个月后;b、直线行驶时车子往左或往右拉;c、直行时需要紧握方向盘;d、直行时方向盘不正;e、感觉车身会漂浮或摇摆不定;f、前轮或后轮单轮磨损;g、安装新的轮胎后;h、碰撞事故维修后;i、更换新的悬挂或转向有关配件后;j、新车每行驶3000公里后。

3、四轮定位的主要技术参数及其作用主要定位参数(1)、前束(Toe):从汽车的正上方向下看,由轮胎的中心线与汽车的纵向轴线之间的夹角称为前束角。

轮胎中心线前端向内收束的角度为正前束角,反之为负前束角。

总前束值等于两个车轮的前束值之和,即两个车轮轴线之间的夹角.前束的作用是消除车轮外倾造成的不良后果。

车轮外倾使前轮有向两侧张开的趋势,由于受车桥约束,不能向外滚开,导致车轮边滚边滑,增加了磨损,有了前束后可使车轮在每瞬间的滚动方向都接近于正前方,减轻了轮毂外轴承的压力和轮胎的磨损.(2)、外倾(Camber):从汽车正前方看,汽车车轮的顶端向内或向外倾斜一个角度,称为车轮的外倾。

轴承游隙的检测调整方法“随着工业化的发展,轴承在各种不同的设备中的使用越来越广泛,其中轴承游隙的调整、测量及轴承安装的方法是轴承使用中非常重要的一个环节。

本文重点讨论和轴承游隙相关的一些检测、调整方法。

”轴承游隙滚动轴承的内、外圈和滚动体之间存在一定的间隙,因此内、外圈之间可以有相对位移。

在无负荷作用时,一个套圈固定不动,另一个套圈沿轴承的径向和轴向从一个极限位置到另一个极限位置的移动量,分别称为径向游隙和轴向游隙。

按照轴承所处的状态,游隙分为三种。

(1)原始游隙。

指滚动轴承安装前自由状态时的游隙,它是由制造厂加工、装配所确定的。

(2)安装游隙。

也叫配合游隙。

是轴承与轴及轴承座安装完毕而尚未工作时的游隙。

由于过盈安装,或是内圈增大,或是外圈缩小,或二者兼有之,均使安装游隙比原始游隙小。

(3)工作游隙。

滚动轴承在工作状态时的游隙,工作时内圈温升最大,热膨胀最大,使轴承游隙减小;同时由于负荷的作用,滚动体与滚道接触处产生弹性变形,使轴承游隙增大,轴承的工作游隙比安装游隙大还是小,取决于这两种因素的综合作用。

轴承工作游隙不合适的危害工作游隙是滚动轴承的重要质量指标,也是轴承应用中的重要参数。

在实际使用中,轴承的工作游隙将影响到轴承中的负荷分布、振动、噪声、摩擦力矩和寿命。

轴承的工作游隙不合适会对设备造成危害。

(1)轴承的工作游隙过小。

轴承的工作游隙过小,将增大轴承的摩擦力矩,从而产生大量的热,容易导致轴承发热损坏。

这是因为,当轴承的工作游隙过小时,将导致轴承的滚动体与轴承内外圈的润滑不良,因干摩擦产生大量的热,产生磨损、胶结、轴承内外圈胀裂等现象,会造成轴承损坏。

(2)轴承的工作游隙过大。

轴承的工作游隙过大,主要由轴承的自然游隙选用过大、轴承的压紧力不够引起。

如:在高速运转的减速机中,当轴承的自然游隙较大时,导致工作游隙也相对较大,这将造成减速机在运行过程中振动较大,降低轴承的使用寿命。

轴承游隙的测量轴承游隙测量的方法主要有专用仪器测量法、简单测量法及塞尺测量法。

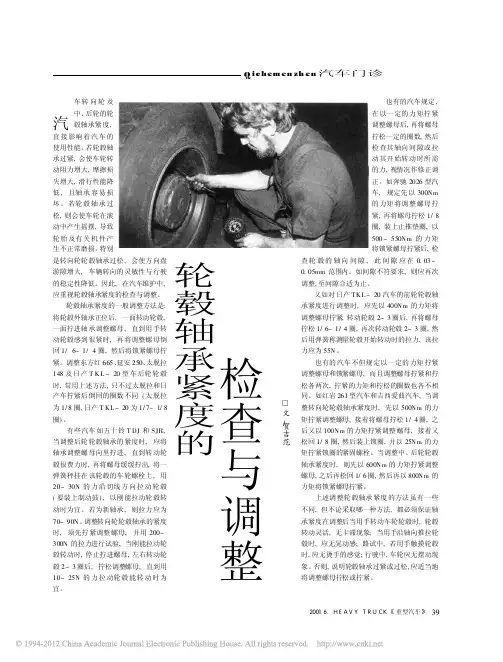

392001.6.H E A V Y T R U C K 5重型汽车6汽车转向轮及中、后轮的轮毂轴承紧度,直接影响着汽车的使用性能。

若轮毂轴承过紧,会使车轮转动阻力增大,摩擦损失增大,滑行性能降低,且轴承容易损坏。

若轮毂轴承过松,则会使车轮在滚动中产生摇摆,导致轮胎及有关机件产生不正常磨损。

特别是转向轮轮毂轴承过松,会使方向盘游隙增大,车辆转向的灵敏性与行驶的稳定性降低。

因此,在汽车维护中,应重视轮毂轴承紧度的检查与调整。

轮毂轴承紧度的一般调整方法是:将轮毂外轴承正位后,一面转动轮毂,一面拧进轴承调整螺母,直到用手转动轮毂感到很紧时,再将调整螺母倒回1/6~1/4圈,然后将锁紧螺母拧紧。

调整东方红665、延安250、太脱拉148及日产T KL -20型车后轮轮毂时,常用上述方法,只不过太脱拉和日产车拧紧后倒回的圈数不同(太脱拉为1/8圈,日产T KL-20为1/7~1/8圈)。

有些汽车如五十铃T DJ 和SJR,当调整后轮轮毂轴承的紧度时,应将轴承调整螺母向里拧进,直到转动轮毂很费力时,再将螺母缓缓拧出,将一弹簧秤挂在该轮毂的车轮螺栓上,用20~30N 的力沿切线方向拉动轮毂(要装上制动鼓),以刚能拉动轮毂转动时为宜。

若为新轴承,则拉力应为70~90N 。

调整转向轮轮毂轴承的紧度时,须先拧紧调整螺母,并用200~300N 的拉力进行试验,当刚能拉动轮毂转动时,停止拧进螺母,左右转动轮毂2~3圈后,拧松调整螺母,直到用10~25N 的力拉动轮毂能转动时为宜。

也有的汽车规定,在以一定的力矩拧紧调整螺母后,再将螺母拧松一定的圈数,然后检查其轴向间隙或拉动其开始转动时所需的力,视情况作修正调正。

如奔驰2026型汽车,规定先以300Nm 的力矩将调整螺母拧紧,再将螺母拧松1/8圈,装上止推垫圈,以500~550Nm 的力矩将锁紧螺母拧紧后,检查轮毂的轴向间隙,此间隙应在0.03~0.05mm 范围内。

如间隙不符要求,则应再次调整,至间隙合适为止。

轴承质量自动化无损检测系统设计及智能评判方法研究

轴承质量自动化无损检测系统设计及智能评判方法研究

王小艺;贾莲凤

【期刊名称】《计算机工程与应用》

【年(卷),期】2004(040)004

【摘要】针对工业上轴承质量难以实现自动化在线检测和评判这一问题,文中首先建立了一种轴承质量自动化无损检测系统模型,并分别介绍了轴承各种质量信息的获取方法,然后建立了基于RBF神经网络质量评判模型,最后通过仿真及测试,验证了该系统及评判模型的正确性和可行性.

【总页数】3页(200-201,223)

【关键词】RBF神经网络涡流无损检测轴承缺陷

【作者】王小艺;贾莲凤

【作者单位】山西大学电子信息系,太原,030006;山西大学电子信息系,太原,030006

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.球销类零件自动化无损检测系统设计 [J], 车录锋; 徐志农; 周晓军

2.航空火力控制系统智能自动化检测系统设计 [J], 杨成; 陈祥余

3.全自动化智能窗户智能控制系统设计[J], 陈传军[1]; 王瑞东[1]; 廖伟豪[1]; 佘荣宇[1]; 胡涛涛[1]; 魏相飞[1]

4.轴(孔)类工件自动化精密在线检测及评判系统的设计 [J], 贾莲凤; 王小艺; 庞川宾。

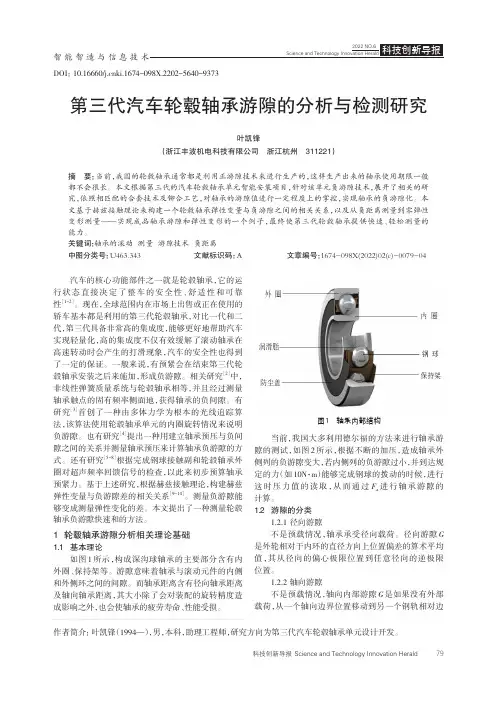

第三代汽车轮毂轴承游隙的分析与检测研究叶凯锋(浙江丰波机电科技有限公司浙江杭州311221)摘要:当前,我国的轮毂轴承通常都是利用正游隙技术来进行生产的,这样生产出来的轴承使用期限一般都不会很长。

本文根据第三代的汽车轮毂轴承单元智能安装项目,针对该单元负游隙技术,展开了相关的研究,依照相匹配的合套技术及铆合工艺,对轴承的游隙值进行一定程度上的掌控,实现轴承的负游隙化。

本文基于赫兹接触理论来构建一个轮毂轴承弹性变量与负游隙之间的相关关系,以及从负距离测量到零弹性变形测量——实现成品轴承游隙和弹性变形的一个例子,最终使第三代轮毂轴承提供快速、轻松测量的能力。

关键词:轴承的滚动测量游隙技术负距离中图分类号:U463.343文献标识码:A文章编号:1674-098X(2022)02(c)-0079-04汽车的核心功能部件之一就是轮毂轴承,它的运行状态直接决定了整车的安全性、舒适性和可靠性[1-2]。

现在,全球范围内在市场上出售或正在使用的轿车基本都是利用的第三代轮毂轴承,对比一代和二代,第三代具备非常高的集成度,能够更好地帮助汽车实现轻量化,高的集成度不仅有效缓解了滚动轴承在高速转动时会产生的打滑现象,汽车的安全性也得到了一定的保证。

一般来说,有预紧会在结束第三代轮毂轴承安装之后来施加,形成负游隙。

相关研究[2]中,非线性弹簧质量系统与轮毂轴承相等,并且经过测量轴承触点的固有频率侧面地,获得轴承的负间隙。

有研究[3]首创了一种由多体力学为根本的光线追踪算法,该算法使用轮毂轴承单元的内圈旋转情况来说明负游隙。

也有研究[4]提出一种用建立轴承预压与负间隙之间的关系并测量轴承预压来计算轴承负游隙的方式。

还有研究[5-8]根据完成钢球接触副和轮毂轴承外圈对超声频率回馈信号的检查,以此来初步预算轴承预紧力。

基于上述研究,根据赫兹接触理论,构建赫兹弹性变量与负游隙差的相关关系[9-14]。

测量负游隙能够变成测量弹性变化的差。

怎样检查和调整汽车后轮毂轴承的间隙防止轴承异响?

汽车后轮毂轴承间隙必须符合要求。

若轴承间隙过大,会引起车轮摆动、异响;轴承间隙过小,会引起轮毂发热。

检查和调整方法如下:

1)检查方法:支起后桥或用千斤顶支起所要调整的车轮,用撬棒撬动车轮或用手转动车轮车轮和横向扳动车轮,查看车轮有无明显的摆动量。

若有,应进行调整。

2)调整方法:

①拧下半轴凸缘固定螺母,抽出半轴,依次取下锁紧螺母、锁紧垫片、轮毂处油封、轴承调整螺母等,取出轴承,清除油污,清洗轴承和各零件。

检查轴承及各零件有无损伤,是否需要更换或修复。

若正常,应加足新油,重新装复后进行调整。

②用长约500mm的扳手拧紧调整螺母,直到轮毂不松旷为止。

再将轮毂向前、后两个方向转动,以便使轴承滚子能正确地坐于内、外圈的锥面上。

③适当拧紧调整螺母,使调整螺母上的止动销与锁环上的邻孔相重合。

此时,轮毂应能自由转动,不应有明显的摆动量。

④用长约500mm的扳手将锁紧螺母拧到最紧。

⑤检查验收:旋转车轮时,应无任何声响,运转自如,在周围各部位也可以有很均匀的轻微阻力感。

感谢您的阅读,如果喜欢就动动您的大拇指给个赞哦!欢迎在评论区留言,研究僧君会积极回复的哟!更多汽车相关的知识请关注“汽车工程研究生”。

我们是一群就读于知名高校汽车工程专业的研究生,我们热爱汽车,我们想与您分享汽车技术和汽车生活常识问题,欢迎向我们提问!。