吊车日常检查项目表_

- 格式:pdf

- 大小:2.34 MB

- 文档页数:18

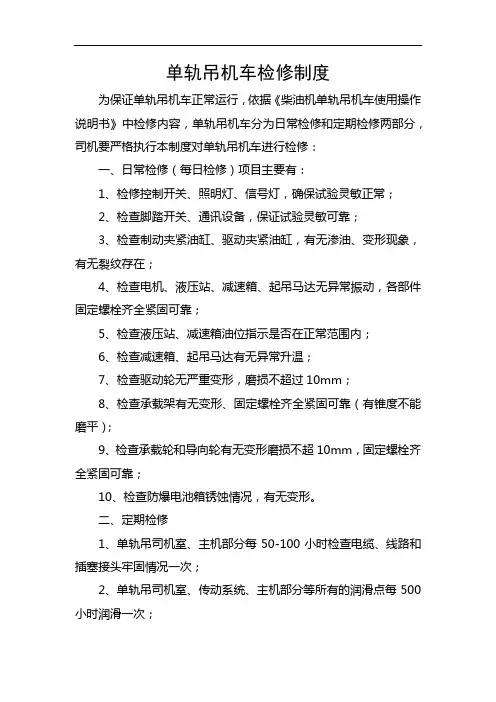

单轨吊机车检修制度

为保证单轨吊机车正常运行,依据《柴油机单轨吊机车使用操作说明书》中检修内容,单轨吊机车分为日常检修和定期检修两部分,司机要严格执行本制度对单轨吊机车进行检修:

一、日常检修(每日检修)项目主要有:

1、检修控制开关、照明灯、信号灯,确保试验灵敏正常;

2、检查脚踏开关、通讯设备,保证试验灵敏可靠;

3、检查制动夹紧油缸、驱动夹紧油缸,有无渗油、变形现象,有无裂纹存在;

4、检查电机、液压站、减速箱、起吊马达无异常振动,各部件固定螺栓齐全紧固可靠;

5、检查液压站、减速箱油位指示是否在正常范围内;

6、检查减速箱、起吊马达有无异常升温;

7、检查驱动轮无严重变形,磨损不超过10mm;

8、检查承载架有无变形、固定螺栓齐全紧固可靠(有锥度不能磨平);

9、检查承载轮和导向轮有无变形磨损不超10mm,固定螺栓齐全紧固可靠;

10、检查防爆电池箱锈蚀情况,有无变形。

二、定期检修

1、单轨吊司机室、主机部分每50-100小时检查电缆、线路和插塞接头牢固情况一次;

2、单轨吊司机室、传动系统、主机部分等所有的润滑点每500小时润滑一次;

3、单轨吊主机部分液压系统过滤器每500小时更换一次;

4、单轨吊主机部分发电机和风扇驱动的V型带张力状况每500小时检查1次;

5、单轨吊主机部分液压油每1000小时更换一次;

6、每3000小时轨单轨吊车主机部分滚轮悬挂检查一次。

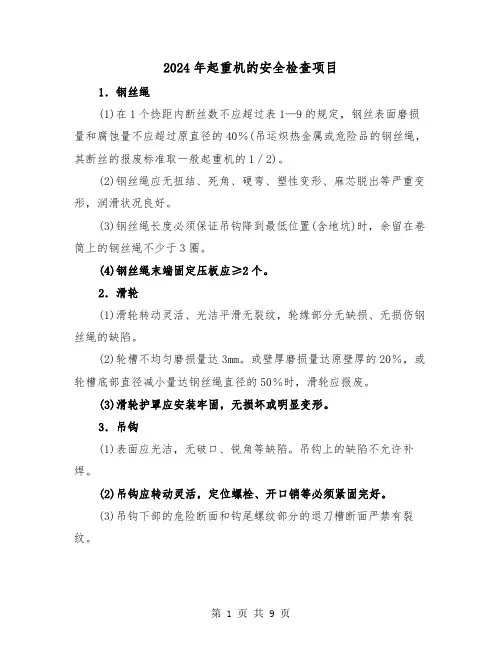

2024年起重机的安全检查项目1.钢丝绳(1)在1个捻距内断丝数不应超过表1—9的规定,钢丝表面磨损量和腐蚀量不应超过原直径的40%(吊运炽热金属或危险品的钢丝绳,其断丝的报废标准取一般起重机的1/2)。

(2)钢丝绳应无扭结、死角、硬弯、塑性变形、麻芯脱出等严重变形,润滑状况良好。

(3)钢丝绳长度必须保证吊钩降到最低位置(含地坑)时,余留在卷筒上的钢丝绳不少于3圈。

(4)钢丝绳末端固定压板应≥2个。

2.滑轮(1)滑轮转动灵活、光洁平滑无裂纹,轮缘部分无缺损、无损伤钢丝绳的缺陷。

(2)轮槽不均匀磨损量达3mm。

或壁厚磨损量达原壁厚的20%,或轮槽底部直径减小量达钢丝绳直径的50%时,滑轮应报废。

(3)滑轮护罩应安装牢固,无损坏或明显变形。

3.吊钩(1)表面应光洁,无破口、锐角等缺陷。

吊钩上的缺陷不允许补焊。

(2)吊钩应转动灵活,定位螺栓、开口销等必须紧固完好。

(3)吊钩下部的危险断面和钩尾螺纹部分的退刀槽断面严禁有裂纹。

(4)危险断面的磨损量不应超过原尺寸的10%。

板钩衬套磨损量不应超过原尺寸的50%,心轴磨损量不应超过原尺寸的5%。

4.制动器(1)动作灵活、可靠,调整应松紧适度,无裂纹,弹簧无塑性变形、无端边。

(2)制动轮松开时,制动闸瓦与制动轮各处间隙应基本相等。

制动带最大开度(单侧)应≤1mm,升降机应≤0.7mm。

(3)制动轮的制动摩擦面不得有妨碍制动性能的缺陷,不得沾涂油污、油漆。

(4)轮面凹凸不平度应1.5mm,起升、变幅机构制动轮轮缘厚度磨损量应小于原厚度的40%,其他机构制动轮轮缘磨损厚度小于原厚度的50%。

(5)吊运炽热金属、易燃易爆危险品或发生溜钩后有可能导致重大危险或损失的起重机,其升降机构应装设两套制动器。

5.限位限量及联锁装置(1)过卷扬限位器应保证吊钩上升到极限位置时(电葫芦O.3m.双梁起重机0.5m),能自动切断电源。

新装起重机还应有下极限限位器。

(2)运行机构应装设行程限位器和互感限制器,保证2台起重机相互行驶在相距0.5m时,起重机行驶在距极限端0.5—3m(视吨位定)时自动切断电源。

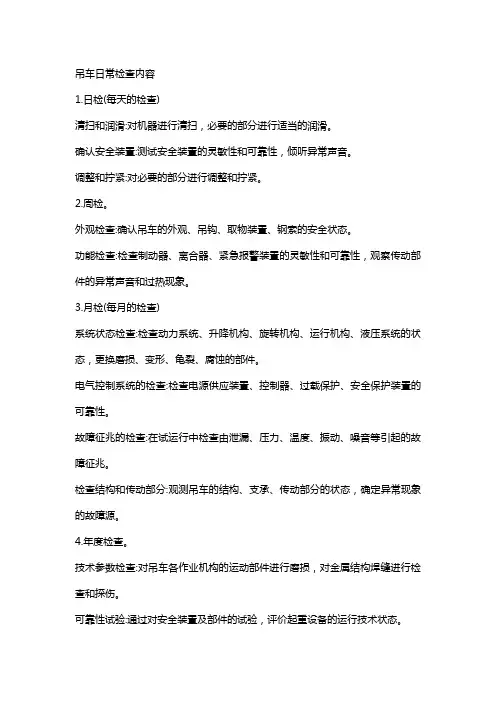

吊车日常检查内容

1.日检(每天的检查)

清扫和润滑:对机器进行清扫,必要的部分进行适当的润滑。

确认安全装置:测试安全装置的灵敏性和可靠性,倾听异常声音。

调整和拧紧:对必要的部分进行调整和拧紧。

2.周检。

外观检查:确认吊车的外观、吊钩、取物装置、钢索的安全状态。

功能检查:检查制动器、离合器、紧急报警装置的灵敏性和可靠性,观察传动部件的异常声音和过热现象。

3.月检(每月的检查)

系统状态检查:检查动力系统、升降机构、旋转机构、运行机构、液压系统的状态,更换磨损、变形、龟裂、腐蚀的部件。

电气控制系统的检查:检查电源供应装置、控制器、过载保护、安全保护装置的可靠性。

故障征兆的检查:在试运行中检查由泄漏、压力、温度、振动、噪音等引起的故障征兆。

检查结构和传动部分:观测吊车的结构、支承、传动部分的状态,确定异常现象的故障源。

4.年度检查。

技术参数检查:对吊车各作业机构的运动部件进行磨损,对金属结构焊缝进行检查和探伤。

可靠性试验:通过对安全装置及部件的试验,评价起重设备的运行技术状态。

制订大规模修理、改造、更新计划:根据需要制订大规模修理、改造、更新计划。

注意事项

在进行检查时,一定要遵守安全守则,并佩戴适当的防护用具。

如发现异常,应立即报告并采取适当措施。

记录检查结果,便于后续管理和追踪。

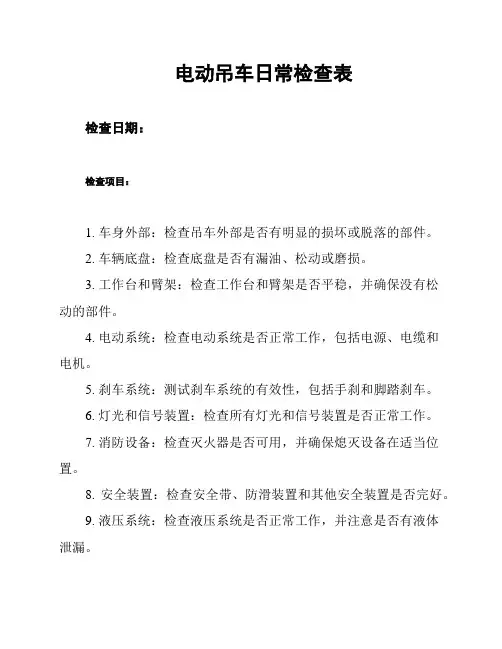

电动吊车日常检查表

检查日期:

检查项目:

1. 车身外部:检查吊车外部是否有明显的损坏或脱落的部件。

2. 车辆底盘:检查底盘是否有漏油、松动或磨损。

3. 工作台和臂架:检查工作台和臂架是否平稳,并确保没有松

动的部件。

4. 电动系统:检查电动系统是否正常工作,包括电源、电缆和

电机。

5. 刹车系统:测试刹车系统的有效性,包括手刹和脚踏刹车。

6. 灯光和信号装置:检查所有灯光和信号装置是否正常工作。

7. 消防设备:检查灭火器是否可用,并确保熄灭设备在适当位置。

8. 安全装置:检查安全带、防滑装置和其他安全装置是否完好。

9. 液压系统:检查液压系统是否正常工作,并注意是否有液体

泄漏。

10. 操作台和控制系统:检查操作台和控制系统是否正常工作,并清理控制杆。

11. 紧固件:检查紧固件是否牢固,并紧固任何松动的螺母和

螺栓。

12. 整体状态:检查吊车的整体状态,并记录任何异常或需要

修复的问题。

备注:

> 注意:请按照制造商提供的操作手册进行检查,并在必要时

寻求专业人士的帮助和维修。

此检查表仅供参考,具体要求请根据

实际情况定制。

起重机的安全检查项目模版一、机构部分1. 检查起重机的构造是否完好无损:包括吊臂、配重块、支撑杆等是否存在破损、裂纹或变形等情况。

2. 检查起重机的回转机构是否正常运转:包括回转电机、齿轮、制动器等是否存在异常声音、卡滞或失灵等情况。

3. 检查起重机的升降机构是否正常升降:包括升降电机、液压系统、传动装置等是否存在升降不畅、漏油或堵塞等情况。

4. 检查起重机的行走机构是否稳定可靠:包括行走驱动器、链条、轨道等是否存在松动、断裂或滑动等情况。

5. 检查起重机的电气系统是否正常工作:包括控制器、传感器、开关等是否存在断线、短路或故障等情况。

二、安全装置部分1. 检查起重机的限位器是否有效:包括上、下限位器、左、右限位器等是否能准确限制起重机的升降、回转和行走范围。

2. 检查起重机的重载保护装置是否可靠:包括重载传感器、报警器、断电器等是否能及时发出警示并切断电源。

3. 检查起重机的高度限制装置是否正常:包括高度限位开关、高度报警器等是否能准确监测起重物的高度,并防止超高运行。

4. 检查起重机的倾覆保护装置是否可靠:包括倾斜开关、倾倒报警器等是否能及时检测起重机的倾斜角度,并采取相应措施。

5. 检查起重机的逆相保护装置是否正常:包括电源相序保护器、逆相报警器等是否能防止起重机逆相工作。

三、绳索、钢丝绳部分1. 检查起重机的绳索是否磨损、断丝或锈蚀:包括检查吊钩、吊索、钢丝绳等是否存在明显损伤、变形或松弛等情况。

2. 检查起重机的绳鼓、滑轮等是否正常运行:包括检查绳鼓、滑轮的固定和润滑情况,排除卡滞、摩擦和松动等故障。

3. 检查起重机的钢丝绳的使用寿命:通过观察钢丝绳的外观、测量直径、检测断丝情况等,判断其是否需要更换或修理。

四、附属设备部分1. 检查起重机的遥控器是否可靠:包括遥控器的电池电量、按键灵敏度、信号接收等是否正常工作。

2. 检查起重机的反射镜、指示灯等安全标识是否清晰可见:包括反射镜是否清洁、指示灯是否亮度足够、标识是否清晰可辨等情况。

1、使用前日常检查:由司机在每日使用前进行检查,多班作业由交接班司机共同按规定的项目进行检查。

2、时常性检查:每月由维修保养单位的机械员同司机共同对起重机的重要部位润保养情况进行检查,对查出的问题组织处理。

3、定期检查:每年由起重机械安全责任人、专责人和维修保养单位的机械员共同对起重机进行一次全面的检查。

检查内容:(1) 起重机正常工作的技术性能;(2) 安全保护装置和仪器的可靠性;(3) 传动机构、制动系统、液压系统、电气路线及电器元件;(4) 金属结构的变形、裂纹、腐蚀及焊接,铆接的联接情况;(5) 钢丝绳的磨损、变形和尾端固定情况;对检查发现的问题要即将组织修复。

4 、检验:除按定期检查的内容进行外,邀请维修保养单位的机械员承担对其重机械的技术性能、安全保护装置做全面试验。

需全面试验的起重机械包括有:(1) 正常工作的起重机械,每二年进行一次;(2) 经过大修、新安装、及改造过的起重,交付使用前;(3) 闲置时间超过一年的起重机械,在重新使用前;(4) 当起重机械的强度、刚度、构件的稳定性、机构的重要性能受到伤害时。

1 、发生起重机械事故,专责司机应保护好现场,并即将向市质量技术监督局、维修保养单位报告:事故中伴有重大人员伤亡的,专则司机还应按国家有关规定在二十四小时内向有关部门报告。

2 、事故现场调查、处理完毕后,专责司机应会同维修保养单位的机械员对发生事故的起重机械进行及时检查、维修和处理。

3、市质量技术监督局礼聘专业人员对发生事故的起重机械进行鉴定。

鉴定人员有权向发生事故的单位和有关人员了解相关情况、索取有关资料。

任何单位和个人不得拒绝、妨碍或者干涉事故调查的正常进行。

4 、扣发起重机械第一责任人、安全责任及专责人安全奖。

为了保证一旦发生起重相关事故,能够迅速、有效的开展电气生产现场处置救援工作,采取有效措施尽快恢复生产工作,防止事故扩大,确保起重机械的正常工作和操作人员的人身安全,特制定现场安全管理防范事故措施及应急方案。

起重机安全检查项目模版1. 检查机构和设备- 检查起重机的整体结构是否牢固,无明显变形或损坏。

- 检查起重机的所有连接件是否紧固可靠。

- 检查起重机的支脚或支撑系统是否稳定,并确保其处于正确的位置。

- 检查起重机的制动器、限位器、预警装置等安全设备是否正常工作。

- 检查起重机的电缆、管道、油管等是否存在磨损、破损或漏油等安全隐患。

2. 检查操作系统- 检查起重机的控制盘、按钮、拉线等操作装置是否清晰、完整,并保证其灵敏度。

- 检查起重机的控制系统是否正常,包括行走、起升、回转等动作是否平稳。

- 检查起重机的紧急停止装置是否正常工作,确保能够及时停止操作。

3. 检查起重机的起升机构- 检查起重机的起升机构的钢丝绳、链条、滑车、齿轮等是否磨损、断裂或变形,必要时应更换。

- 检查起重机的起升机构的各个滚轮是否正常,轴承是否紧固,润滑是否充足。

- 检查起重机的起升机构的减速机、电动机等是否存在异常噪音、过热等情况。

4. 检查起重机的行走机构- 检查起重机的行走机构的轮胎、履带、轴承等是否磨损、损坏或松动,必要时应更换或紧固。

- 检查起重机的行走机构的行走电机、减速机等是否正常运行,无异常噪音或过热现象。

- 检查起重机的行走机构的制动器是否灵敏可靠,能够及时停止行走操作。

5. 检查起重机的安全标志和警示标识- 检查起重机的安全标志是否清晰可见,包括额定载荷、工作半径等标志。

- 检查起重机周围是否设置了必要的警示标识,如禁止靠近、注意高空坠落等。

6. 安全操作规程和操作员培训- 检查起重机是否配备了操作手册和安全操作规程,操作员是否了解并遵守规程。

- 检查起重机的操作员是否具备相应的从业资格证书,是否经过专业培训。

7. 特殊工况下的安全措施- 检查起重机在恶劣天气条件下的使用情况,是否采取了相应的安全措施。

- 检查起重机在特殊工况下的使用情况,如高温、低温、潮湿等,是否采取了必要的预防措施。

8. 外部环境因素- 检查起重机工作场地的地基是否坚固,是否有倾斜、沉降等安全隐患。

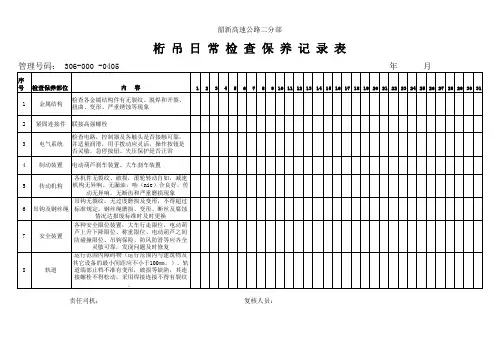

点检符号正常已处理

异常待处理

日期:

批准审核编制

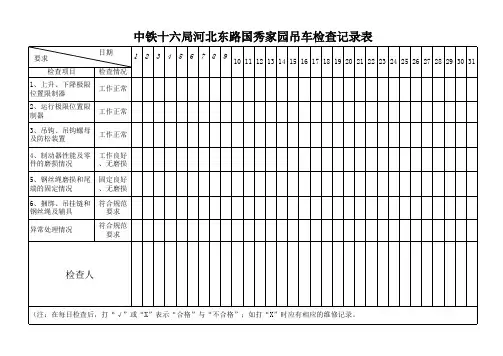

项目点检项目点检要点 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1.滑道挡块,线缆挡块的功能是否良好,是

否行走良好,有没有断线

○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○

2.上下终端保护开关保护挡块是否良好,磨

损,裂痕

○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○

3.按钮闸式开关是否按表示的方向动作○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○

4.钩子防止吊绳滑出挡块是否有吊绳防滑装置

是否能正常动作

○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○

5.尼龙吊绳断口,磨损是否有明显的断口、磨损

目视检查

○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○

6.紧急停止紧急停止动作按下紧急停止按钮确认是

否有效

○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○

操作工(记录修理或应注意的事项)

(记录修理或应注意的事项)

5

4

3

2

设备名称设备型号使用单位

KBK小吊机

6 1。

吊车、起重机日常维护保养记录表注:1.操作人员每天设备运行前,必须对起重所有的吊、索具按检查标准进行检查。

2.对检查出的不合格吊、索具等严禁使用,必须立即进行报废处理撤出现场。

文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

在中国古代,文案亦作" 文按"。

公文案卷。

《北堂书钞》卷六八引《汉杂事》:"先是公府掾多不视事,但以文案为务。

"《晋书·桓温传》:"机务不可停废,常行文按宜为限日。

" 唐戴叔伦《答崔载华》诗:"文案日成堆,愁眉拽不开。

"《资治通鉴·晋孝武帝太元十四年》:"诸曹皆得良吏以掌文按。

"《花月痕》第五一回:" 荷生觉得自己是替他掌文案。

"旧时衙门里草拟文牍、掌管档案的幕僚,其地位比一般属吏高。

《老残游记》第四回:"像你老这样抚台央出文案老爷来请进去谈谈,这面子有多大!"夏衍《秋瑾传》序幕:"将这阮财富带回衙门去,要文案给他补一份状子。

"文案音译文案英文:copywriter、copy、copywriting文案拼音:wén àn现代文案的概念:文案来源于广告行业,是"广告文案"的简称,由copy writer翻译而来。

部位NO 点检方法123456789101112131415161718192021222324252627282930311

目视2

目视3目视、动作试验4目视、动作试验5目视、听/比较6目视、听/比较7目视8动作试验9目视

10目视

备注(问题记录)

钢丝绳吊钩行走、制动机构遥控器电磁吸盘行车大小车行走正常,无异响、噪声

行车升降、制动正常,无异响、噪声

行车遥控器各按钮完好,无破损

遥控按钮操控灵活,无失灵现象

吸盘引出线缆无破损,线芯未外露链条无严重磨损(磨损超过10%予以更换)

点检内容(重点检查部位详见图示)钢丝绳无断丝断股现象润滑良好,无打结、变形现象吊钩完好,无卡死,转动灵活

保险装置是否完好

行车(天车)点检记录表

年 月 日

点 检 要 领检查记录

①②

③④

⑤⑥⑦⑧⑨⑩。