(完整版)连续挤压与连续铸挤

- 格式:ppt

- 大小:411.50 KB

- 文档页数:29

连续挤压技术在铜加工中的应用摘要:连续挤压技术在铜加工中,是一种革命性的改进,能够给生产成本,生产工艺以及产品质量上带来改善,本文从原理,以及其所具有的优势入手,认真分析了特点,并介绍了连续挤压技术在铜加工中的铜扁线,铜包铝,铜排中的具体应用,对连续挤压技术的具体工艺和相对传统技术的优势进行了介绍。

关键词:连续挤压铜加工生产周期质量控制1.连续挤压技术原理在有色金属的加工中,挤压是最主要的方法之一,而连续挤压则是挤压法的一次革命。

连续挤压技术是由英国原子能管理局斯普林菲尔德研究所的D.Green 提出,在有色金属塑性加工上,带来了极大便利。

连续挤压技术的原理是,利用糟轮的连续运动,来替代传统的挤压筒,从而实现挤压筒的无限工作长度,坯料由旋转挤压轮带动,在挤压腔中,由轮糟的摩擦力作用提供变形力,坯料的温度和所受压力值升高到阈值后,便会从模孔挤出,并且持续不间断进行下去。

相对于传统挤压法,连续挤压技术更加充分地利用了坯料和工具之间的摩擦力,利用轮糟的旋转实现了无限工作长度。

因为不存在润滑且持续工作,摩擦力能够产生高温(500摄氏度)和高压(1000MPa),减少了能耗。

2.连续挤压技术在应用中的优势综合连续挤压技术的原理和生产实际,可以得出该技术的优势如下:2.1.能耗优势因为坯料和挤压腔之间的摩擦,且无需润滑作用,摩擦力产生的温度和压力均得到充分的利用,相对于传统的挤压法,所需的变形能耗得到极大降低。

同时连续挤压技术,无需进行传统热挤压技术中的坯料加热的程序,这一步的省略,进一步带来了能耗的降低和绿色环保。

2.2.生产优势连续挤压技术的核心优势并不在于节省能耗,而是工作长度无限的糟轮,这样在生产加工中,产品的长度可以达到数千米甚至更长,无疑带来了很大的优势。

首先生产时间得到极大的延长,生产间隙减少,劳动生产率得到提高。

其次,连续挤压,切头尾,挤压压余等废料的产生也得到极大控制,节省了大量原材料。

同时,具体加工中,小断面尺寸产品的工艺得到简化,时间缩短,而产品的整体的性能和组织的均匀性也得到极大提高。

连续挤压机和卧式挤压机区别如下:卧式挤压机:卧式挤压机按挤压方式分:正向挤压机,反向挤压机,联合挤压机,按用途形式分:棒型挤压机,管铝挤压机,按结构形式分:单动式挤压机,复动式挤压机,主要工作部件的运动方向与地面平行。

1.规格不受限制, 工模具更换简便, 上料和出料方便。

2.卧式底部面积大,所残余的气体也多。

3.设备布置在地面利于设备点检, 保养和维护。

4.水平运动的部件易磨损, 运行精度低, 中心易调。

5.各机构可布置在同一水平面, 易实现机械化和自动化。

6.设备可大型化, 可减少建设施工难度和投资。

连续挤压机:连续挤压(英文简称CONFORM),连续挤压技术是挤压成型技术的一项较新的技术,以连续挤压技术为基础发展起来的连续挤压复合、连续铸挤技术为有色金属管、棒、型、线及其复合材料的生产提供了新的技术手段和发展空间。

20世纪70年代人们开始致力于挤压生产的连续性研究。

1971年,英国原子能局的D.Green发明了CONFORM连续挤压方法。

连续挤压包覆技术(CONKLAD)则是在此基础上发展起来的。

扩展资料:卧式挤压机特点:它的主要特点是主要工作部件的运动方向与地面平行、因此又有以下特点:1、挤压机本体和大部分附属设备皆可布置在地面上,有利于在工作时对设备的状况进行监视、保养和维护;2、各种机构可布置在同一水平面上,易实现机械化与自动化;3、可制造和安装大型挤压机,减少建筑施工困难和投资,同时制品的规格不受限制,因为是在地面水平出料;4、挤压机的运动部件,如:柱塞、穿孔横梁和挤压筒等的自重皆加在导套和导轨面上,易磨损,难以保持精度,某些部件因受热膨胀而改变正确的位置,因而易导致挤压机中心失调;5、占地面积较大。

在用卧式挤压机生产管材时,最易产生壁厚不均,即所谓的偏心。

这主要与上面所述的缺点有关。

但是,因卧式挤压机的优越性较多,因此在生产中应用最广泛。

连续挤压技术专业:材料加工学号:姓名:2014 6 24一、连续挤压技术的原理挤压是有色金属、钢铁材料生产与零件生产、零件成型加工的主要生产方法之一,也是各种复合材料、粉末材料等先进材料制备与加工的重要方法。

有色金属挤压制品在国民经济的各个领域获得了广泛的应用。

连续挤压技术是挤压成型技术的一项较新的技术,以连续挤压技术为基础发展起来的连续挤压复合、连续铸挤技术为有色金属管、棒、型、线及其复合材料的生产提供了新的技术手段和发展空间。

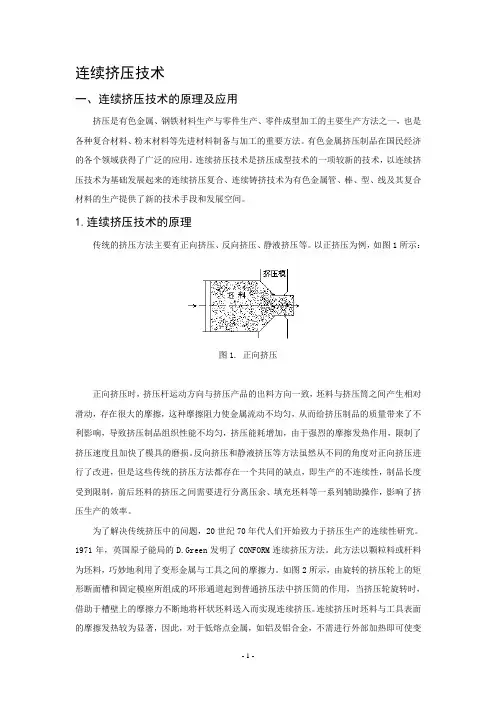

传统的挤压方法主要有正向挤压、反向挤压、静液挤压等。

以正挤压为例,如图1所示:图1. 正向挤压正向挤压时,挤压杆运动方向与挤压产品的出料方向一致,坯料与挤压筒之间产生相对滑动,存在很大的摩擦,这种摩擦阻力使金属流动不均匀,从而给挤压制品的质量带来了不利影响,导致挤压制品组织性能不均匀,挤压能耗增加,由于强烈的摩擦发热作用,限制了挤压速度且加快了模具的磨损。

反向挤压和静液挤压等方法虽然从不同的角度对正向挤压进行了改进,但是这些传统的挤压方法都存在一个共同的缺点,即生产的不连续性,制品长度受到限制,前后坯料的挤压之间需要进行分离压余、填充坯料等一系列辅助操作,影响了挤压生产的效率。

为了解决传统挤压中的问题,20世纪70年代人们开始致力于挤压生产的连续性研究。

1971年,英国原子能局的D.Green发明了CONFORM连续挤压方法。

此方法以颗粒料或杆料为坯料,巧妙地利用了变形金属与工具之间的摩擦力。

如图2所示,由旋转的挤压轮上的矩形断面槽和固定模座所组成的环形通道起到普通挤压法中挤压筒的作用,当挤压轮旋转时,借助于槽壁上的摩擦力不断地将杆状坯料送入而实现连续挤压。

连续挤压时坯料与工具表面的摩擦发热较为显著,因此,对于低熔点金属,如铝及铝合金,不需进行外部加热即可使变形区的温度上升400~500℃而实现热挤压。

图2. 连续挤压原理在常规的正挤压中,变形是通过挤压轴将所需的挤压力直接施加于坯料上来实现的,由于挤压筒的长度有限,要实现无间断的连续挤压是不可能的。

连续挤压技术文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-连续挤压技术一、连续挤压技术的原理及应用挤压是有色金属、钢铁材料生产与零件生产、零件成型加工的主要生产方法之一,也是各种复合材料、粉末材料等先进材料制备与加工的重要方法。

有色金属挤压制品在国民经济的各个领域获得了广泛的应用。

连续挤压技术是挤压成型技术的一项较新的技术,以连续挤压技术为基础发展起来的连续挤压复合、连续铸挤技术为有色金属管、棒、型、线及其复合材料的生产提供了新的技术手段和发展空间。

1.连续挤压技术的原理传统的挤压方法主要有正向挤压、反向挤压、静液挤压等。

以正挤压为例,如图1所示:图1. 正向挤压正向挤压时,挤压杆运动方向与挤压产品的出料方向一致,坯料与挤压筒之间产生相对滑动,存在很大的摩擦,这种摩擦阻力使金属流动不均匀,从而给挤压制品的质量带来了不利影响,导致挤压制品组织性能不均匀,挤压能耗增加,由于强烈的摩擦发热作用,限制了挤压速度且加快了模具的磨损。

反向挤压和静液挤压等方法虽然从不同的角度对正向挤压进行了改进,但是这些传统的挤压方法都存在一个共同的缺点,即生产的不连续性,制品长度受到限制,前后坯料的挤压之间需要进行分离压余、填充坯料等一系列辅助操作,影响了挤压生产的效率。

为了解决传统挤压中的问题,20世纪70年代人们开始致力于挤压生产的连续性研究。

1971年,英国原子能局的D.Green发明了CONFORM连续挤压方法。

此方法以颗粒料或杆料为坯料,巧妙地利用了变形金属与工具之间的摩擦力。

如图2所示,由旋转的挤压轮上的矩形断面槽和固定模座所组成的环形通道起到普通挤压法中挤压筒的作用,当挤压轮旋转时,借助于槽壁上的摩擦力不断地将杆状坯料送入而实现连续挤压。

连续挤压时坯料与工具表面的摩擦发热较为显着,因此,对于低熔点金属,如铝及铝合金,不需进行外部加热即可使变形区的温度上升400~500℃而实现热挤压。

连续挤压技术一、连续挤压技术的原理及应用挤压是有色金属、钢铁材料生产与零件生产、零件成型加工的主要生产方法之一,也是各种复合材料、粉末材料等先进材料制备与加工的重要方法。

有色金属挤压制品在国民经济的各个领域获得了广泛的应用。

连续挤压技术是挤压成型技术的一项较新的技术,以连续挤压技术为基础发展起来的连续挤压复合、连续铸挤技术为有色金属管、棒、型、线及其复合材料的生产提供了新的技术手段和发展空间。

1.连续挤压技术的原理传统的挤压方法主要有正向挤压、反向挤压、静液挤压等。

以正挤压为例,如图1所示:图1. 正向挤压正向挤压时,挤压杆运动方向与挤压产品的出料方向一致,坯料与挤压筒之间产生相对滑动,存在很大的摩擦,这种摩擦阻力使金属流动不均匀,从而给挤压制品的质量带来了不利影响,导致挤压制品组织性能不均匀,挤压能耗增加,由于强烈的摩擦发热作用,限制了挤压速度且加快了模具的磨损。

反向挤压和静液挤压等方法虽然从不同的角度对正向挤压进行了改进,但是这些传统的挤压方法都存在一个共同的缺点,即生产的不连续性,制品长度受到限制,前后坯料的挤压之间需要进行分离压余、填充坯料等一系列辅助操作,影响了挤压生产的效率。

为了解决传统挤压中的问题,20世纪70年代人们开始致力于挤压生产的连续性研究。

1971年,英国原子能局的D.Green发明了CONFORM连续挤压方法。

此方法以颗粒料或杆料为坯料,巧妙地利用了变形金属与工具之间的摩擦力。

如图2所示,由旋转的挤压轮上的矩形断面槽和固定模座所组成的环形通道起到普通挤压法中挤压筒的作用,当挤压轮旋转时,借助于槽壁上的摩擦力不断地将杆状坯料送入而实现连续挤压。

连续挤压时坯料与工具表面的摩擦发热较为显著,因此,对于低熔点金属,如铝及铝合金,不需进行外部加热即可使变形区的温度上升400~500℃而实现热挤压。

图2. 连续挤压原理在常规的正挤压中,变形是通过挤压轴将所需的挤压力直接施加于坯料上来实现的,由于挤压筒的长度有限,要实现无间断的连续挤压是不可能的。

2.7 铝、铜材连续挤压工艺2。

7。

1 铝及铝合金连续挤压工艺目前国外铝及铝合金连续挤压工艺虽然已臻成熟,但是关于生产工艺的具体报导却很少。

2。

7。

1。

1 连续挤压工艺流程铝及铝合金连续挤压工艺工艺流程如下:铝杆坯→矫直→超声波清洗→热水洗→吹干(或烘干)→连续挤压→冷却→⎭⎬⎫⎩⎨⎧→→→→盘状制品卷取张力导线直条制品矫直剪切→检验→包装入库 2。

7.1。

2 生产工艺的简要说明国产LJ300CONFORM 机工艺试验研究使用的铝及铝合金杆坯有:4.02.00.10+-φ㎜的L 2连铸连轧盘杆,每盘重约一吨。

2.02.00.10+-φ㎜的LF2和LD31铝合金挤压杆,每根长约30米。

连铸连轧盘杆的椭圆度较大,表面比较粗糙,且油污、灰尘等脏物也较严重。

挤压杆形状、尺寸均比较精确、表面洁净度也较好。

(1) 铝杆存入放线盘架后,经过多辊交叉矫直机进行矫直,使弯曲度小于2mm/m ,以便能平直、顺利地通过超声清洗装置,不致被自重度刮伤表面或卡住。

(2) 超声清洗:目的是除去铝杆表面的油污,氧化脏物等,清洗温度为65±5︒C ,超声振子频率为19±3KH 2,共20个,总功率为500~1000V A.清洗时间为2~5秒。

(3) 热水洗:目的是通过热水漂洗除去铝杆表面残留的清洗液,以免侵蚀挤压工具和带入制品内,水洗温度为65±5︒C,时间为274 2 CONFORM 技术秒左右。

(4) 吹干:目的是吹干铝杆表面的水迹,不使被带入挤压型腔内,挤入制品内产生气泡等缺陷。

(5) 连续挤压:挤压铝及铝合金时,挤压轮与挤压靴之间的间隙量调节为0。

8~1。

2mm 左右,挤压温度和挤压速度视挤压合金与挤压制品而异(见表2-2)。

(6) 冷却:制品挤压后,经水冷槽直接水冷至40︒C 左右,方可进入张力导线架送至卷取机,以免导线与卷取过程中再度产生形变。

(7) 张力导线:导线时的张力大小依冷态管、线制品的合金牌号、品种规格而异,一般控制张力使之发生1%左右的附加延伸量为宜.(8) 卷取(9) 检验(10) 包装入库2.7。

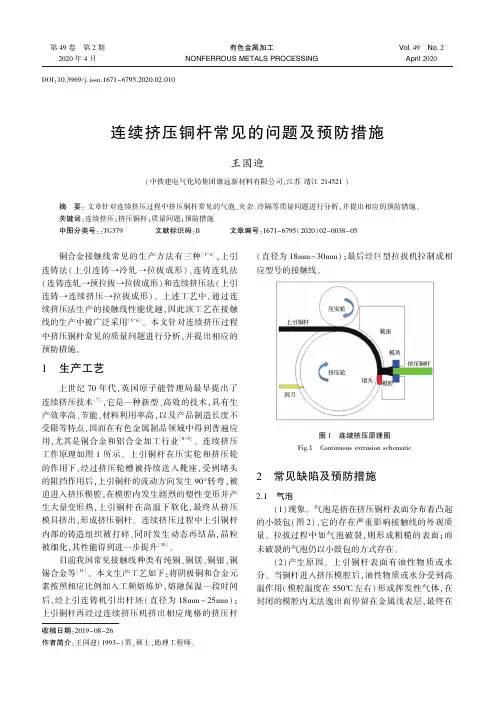

第49卷㊀第2期有色金属加工Vol 49㊀No 22020年4月NONFERROUSMETALSPROCESSINGApril2020DOI:10.3969/j.issn.1671-6795.2020.02.010连续挤压铜杆常见的问题及预防措施王国迎(中铁建电气化局集团康远新材料有限公司ꎬ江苏靖江214521)收稿日期:2019-08-26作者简介:王国迎(1993-)男ꎬ硕士ꎬ助理工程师ꎮ摘㊀要:文章针对连续挤压过程中挤压铜杆常见的气泡㊁夹杂㊁冷隔等质量问题进行分析ꎬ并提出相应的预防措施ꎮ关键词:连续挤压ꎻ挤压铜杆ꎻ质量问题ꎻ预防措施中图分类号::TG379㊀㊀㊀㊀文献标识码:B㊀㊀㊀㊀文章编号:1671-6795(2020)02-0038-05㊀㊀铜合金接触线常见的生产方法有三种[1-4]ꎬ上引连铸法(上引连铸ң冷轧ң拉拔成形)㊁连铸连轧法(连铸连轧ң预拉拔ң拉拔成形)和连续挤压法(上引连铸ң连续挤压ң拉拔成形)ꎮ上述工艺中ꎬ通过连续挤压法生产的接触线性能优越ꎬ因此该工艺在接触线的生产中被广泛采用[5-6]ꎮ本文针对连续挤压过程中挤压铜杆常见的质量问题进行分析ꎬ并提出相应的预防措施ꎮ1㊀生产工艺上世纪70年代ꎬ英国原子能管理局最早提出了连续挤压技术[7]ꎬ它是一种新型㊁高效的技术ꎬ具有生产效率高㊁节能㊁材料利用率高ꎬ以及产品制造长度不受限等特点ꎬ因而在有色金属制品领域中得到普遍应用ꎬ尤其是铜合金和铝合金加工行业[8-9]ꎮ连续挤压工作原理如图1所示ꎮ上引铜杆在压实轮和挤压轮的作用下ꎬ经过挤压轮槽被持续送入靴座ꎬ受到堵头的阻挡作用后ꎬ上引铜杆的流动方向发生90ʎ转弯ꎬ被迫进入挤压模腔ꎬ在模腔内发生剧烈的塑性变形并产生大量变形热ꎬ上引铜杆在高温下软化ꎬ最终从挤压模具挤出ꎬ形成挤压铜杆ꎮ连续挤压过程中上引铜杆内部的铸造组织被打碎㊁同时发生动态再结晶ꎬ晶粒被细化ꎬ其性能得到进一步提升[10]ꎮ目前我国常见接触线种类有纯铜㊁铜镁㊁铜银㊁铜锡合金等[11]ꎮ本文生产工艺如下:将阴极铜和合金元素按照相应比例加入工频熔炼炉ꎬ熔融保温一段时间后ꎬ经上引连铸机引出杆坯(直径为18mm~25mm)ꎻ上引铜杆再经过连续挤压机挤出相应规格的挤压杆(直径为18mm~30mm)ꎻ最后经巨型拉拔机拉制成相应型号的接触线ꎮ图1㊀连续挤压原理图Fig.1㊀Continuousextrusionschematic2㊀常见缺陷及预防措施2.1㊀气泡(1)现象ꎮ气泡是指在挤压铜杆表面分布着凸起的小鼓包(图2)ꎬ它的存在严重影响接触线的外观质量ꎮ拉拔过程中如气泡破裂ꎬ则形成粗糙的表面ꎻ而未破裂的气泡仍以小鼓包的方式存在ꎮ(2)产生原因ꎮ上引铜杆表面有油性物质或水分ꎮ当铜杆进入挤压模腔后ꎬ油性物质或水分受到高温作用(模腔温度在550ħ左右)形成挥发性气体ꎬ在封闭的模腔内无法逸出而停留在金属浅表层ꎬ最终在㊀㊀㊀第2期有色金属加工挤压铜杆表面形成气泡ꎮ一般而言ꎬ上引铜杆表面的油性物质越多或潮湿程度越大ꎬ气泡数量越多ꎮ图2㊀挤压铜杆表面的气泡Fig.2㊀Bubblesonsurfaceofextrudedcopperrod(3)预防措施ꎮ①保持铜杆清洁ꎬ在吊装㊁转运过程中避免有油污的工具(如吊绳㊁手套等)碰触到上引铜杆ꎬ以防二次污染ꎻ②在连续挤压前加强对上引铜杆的检查ꎬ如存在油污或水ꎬ应及时清理干净并保持铜杆表面清洁ꎮ2.2㊀堵料(1)现象ꎮ堵料是指连续挤压过程中在压实轮与靴座之间出现上引铜杆堆积的现象(图3)ꎮ堵料情况一旦发生ꎬ会导致上引铜杆被折断ꎬ连续挤压过程被迫终止ꎮ(2)产生原因ꎮ①上引铜杆表面有油ꎬ其润滑作用减小了上引铜杆在挤压轮轮槽内的摩擦力ꎬ当摩擦力减小到不足以将上引铜杆持续送入挤压模腔时ꎬ铜杆打滑并从槽内翘出ꎬ堆积在压实轮与靴座之间ꎬ从而出现堵料现象ꎮ②挤压轮轮槽内的底铜脱落ꎬ进一步增大了压实轮与挤压轮轮槽之间的距离ꎬ压实轮对上引铜杆的压实效果减弱ꎬ铜杆与挤压轮轮槽之间接触不充分ꎬ减小了两者之间的摩擦力ꎬ易出现堵料现象ꎮ(3)预防措施ꎮ①保持上引铜杆表面清洁ꎬ必要时通过机械刷洗ꎬ增加铜杆表面的粗糙度ꎮ②发现底铜脱落时ꎬ及时修补底铜ꎬ并调整压实轮与挤压轮轮槽之间的距离ꎬ保证对铜杆的压实效果ꎮ图3㊀堵料现象Fig.3㊀Blockingmaterials2.3㊀波浪纹(1)现象ꎮ波浪纹是指在挤压铜杆上出现形似水波纹 一样的纹路(图4)ꎮ(2)产生原因ꎮ波浪纹在一定程度上反应了连续挤压过程中挤压机转速的波动ꎬ当挤压转速不稳定时ꎬ从模具口出来的挤压铜杆速度㊁金属的紧实程度也不同ꎬ最终在挤压铜杆表面出现波浪纹ꎮ实际生产中挤压机转速波动幅度越大ꎬ挤压铜杆表面水波纹现象越严重ꎮ(3)预防措施ꎮ保持挤压机转速稳定ꎬ调节挤压机转速时尽量采用 分步慢调 ꎬ避免挤压机转速出现较大的起伏ꎮ2.4㊀夹杂(1)现象ꎮ夹杂是指挤压铜杆中混入异类杂质的现象ꎬ杂质的存在破坏了挤压铜杆基体的连续性㊁性能的均匀性ꎬ增加了接触线出现分层ꎬ甚至断裂的几率ꎮ(2)产生原因ꎮ按杂质来源可分为以下几种情形:①挤压废料ꎮ连续挤压过程中为防止废料进入挤压模腔ꎬ常安装刮刀去除废料ꎮ生产过程中由于刮刀93㊀㊀有色金属加工第49卷磨损或刮刀与挤压轮之间的间隙过大ꎬ导致刮除废料不彻底ꎬ部分废料进入挤压模腔ꎬ最终隐藏在挤压铜杆中形成夹杂(图5(a))ꎮ②上引铜杆中的夹杂ꎮ熔炼过程中为防止炉内进氧ꎬ常在熔体表面覆盖木炭和石墨鳞片ꎬ在加料过程中部分木炭和石墨鳞片混入到熔体中ꎻ另外炉内铜或其他合金元素与耐火材料发生反应形成炉渣ꎮ因此ꎬ熔体中常含有炉渣㊁木炭㊁石墨鳞片等杂质ꎬ在上引过程易将这些杂质带入上引铜杆ꎬ进而遗传到挤压铜杆和接触线中(图5(b))ꎮ③工装掉铁ꎮ连续挤压对工装的配合精度要求十分严格ꎬ挤压过程中工装长期受到高温㊁高压的作用而发生形变ꎬ工装间的配合精度也产生了偏差ꎬ导致部分工装直接接触发生磨损ꎬ如堵头与挤压轮之间㊁挤压轮与压实轮之间㊁刮刀与挤压轮之间的磨损ꎮ磨损产生掉铁现象ꎬ脱落的铁屑或颗粒进入到挤压杆中形成夹杂(图5(c)(d))ꎮ图4㊀挤压铜杆表面的波浪纹Fig.4Raisedgraindefectonsurfaceofextrudedcopperrod图5㊀夹杂产生原因Fig.5㊀Causesofinclusion㊀㊀(3)预防措施ꎮ①调整刮刀与挤压轮的距离ꎻ另外及时更换磨损严重的刮刀ꎬ确保废料刮除干净ꎮ②熔炼过程中向炉内加入除渣剂ꎬ减少炉渣的产生ꎻ选用优质木炭和石墨鳞片ꎬ使用前用筛网去除木炭碎屑ꎬ使用中减少对木炭和石墨鳞片的翻动次数ꎻ在结晶模具上增加过滤装置ꎬ过滤熔体中的熔渣㊁木炭和石墨鳞片ꎮ③挤压工装安装前ꎬ用磁铁对关键位置进行吸铁检查ꎬ及时修复磨损的部位ꎮ2.5㊀冷隔(1)现象ꎮ冷隔是指在挤压铜杆外观良好的情况下ꎬ内部金属不连续的现象ꎮ冷隔给接触线造成的影响是致命的ꎬ它的存在易导致接触线在生产中被拉断ꎮ如冷隔隐藏在接触线内部而被应用到电气化铁路上ꎬ将造成巨大的安全隐患ꎮ04㊀㊀㊀第2期有色金属加工(2)产生原因ꎮ①上引铜杆中存在大气泡ꎮ大气泡(图6(a))的存在使上引铜杆内形成了新的内表面ꎬ在连续挤压过程中挤压模腔内部始终处于密闭状态ꎬ大气泡难以逸出ꎬ只得随金属的变形而被压缩ꎬ整个过程中上引铜杆内部的金属始终被大气泡所隔断而不能有效焊合ꎬ因此在挤压铜杆内部形成冷隔(图6(b))ꎮ②模腔㊁导料板与挤压轮间距过大ꎬ挤压过程中上引铜杆尚有部分活动空间ꎬ从而出现铜杆弯曲折叠(图6(c))现象[12]ꎮ折叠过程中上引铜杆表面的油污㊁氧化物等被带入折叠间隙中ꎬ阻碍金属在模腔内的焊合ꎬ最终在挤压铜杆中形成冷隔(图6(d))ꎮ(3)预防措施ꎮ①熔炼过程中注意观察熔体液面高度ꎬ并适时调整结晶器的高度ꎬ避免熔体液面起伏时ꎬ结晶器不能将熔体有效地上引而在上引铜杆内部形成大气泡ꎮ在上引过程中安装涡流探测仪ꎬ加强对上引铜杆内部质量的检测ꎬ禁止有缺陷的铜杆流入连续挤压工序ꎮ②通过增减靴座底部的垫片来调整模腔与挤压轮之间的间隙ꎻ另外及时更换磨损的导料板以确保挤压间隙在受控状态(1mm~1.2mm)ꎬ确保铜杆在进入模腔前不发生弯曲折叠现象ꎮ图6㊀冷隔现象Fig.6㊀Coldinsulation2.6㊀充不满(1)现象ꎮ充不满是指挤压铜杆表面出现缺口㊁毛刺㊁锯齿纹等特征(图7(a))ꎬ其出现的位置和时间无明显的规律性ꎮ另外ꎬ充不满具有一定的遗传性ꎬ拉拔工序并不会消除充不满的影响ꎬ因而ꎬ在接触线表面仍会出现裂纹㊁毛刺等特征(图7(b))ꎮ(2)产生原因ꎮ①上引铜杆表面存在油污ꎮ连续挤压过程中ꎬ表面存在油污的上引铜杆易出现打滑现象ꎬ造成挤压模腔内金属的填充不足㊁流动性不均匀ꎬ此时挤压铜杆易出现充不满缺陷ꎮ②挤压工装局部失效ꎮ工装出现局部失效ꎬ如挤压模腔裂纹㊁模具裂口等ꎬ导致挤压模腔内的压力不断变化ꎬ不能建立起稳定㊁连续的挤压过程ꎬ挤压铜杆表面易出现充不满缺陷ꎮ③挤压工装设计不合理ꎮ挤压模腔㊁堵头㊁挤压模具㊁阻流环㊁垫圈等设计㊁配合不合理ꎬ导致金属在连续挤压过程中流动不顺畅ꎬ挤压模腔内金属不能稳定㊁连续的补充到挤压铜杆上ꎬ易出现充不满缺陷ꎮ(3)预防措施ꎮ①保持上引铜杆表面清洁ꎬ必要时通过机械刷洗ꎬ增加上引铜杆的粗糙度ꎬ防止上引铜杆打滑ꎮ②加强对挤压工装的检查ꎬ并对失效或邻近使用寿命的工装作报废处理ꎮ③根据实际生产情况ꎬ借助模拟或实验的手段不断优化挤压工装的设计ꎬ改善金属在模腔内的流动性ꎬ确定适合生产的挤压工装和工艺参数ꎮ14㊀㊀有色金属加工第49卷图7㊀充不满现象Fig.7㊀Unfilled㊀㊀3㊀结论挤压铜杆生产过程中易出现气泡㊁冷隔㊁充不满等质量问题是多个因素综合的结果ꎮ实际生产中通过系统采取上述预防措施ꎬ使挤压铜杆的成品率达到98.9%ꎬ提高了11.2%ꎬ节约了能源ꎬ提高了生产效率ꎮ为了防止上述质量问题的出现ꎬ需要做到以下几点: (1)质量优良的上引铜杆是基础ꎮ保持铜杆表面清洁ꎬ确保内部无夹杂㊁空心㊁气泡等缺陷ꎮ(2)合理的挤压工装设计㊁配合是关键ꎮ选择合理的挤压工艺ꎬ定期对挤压工装进行检查ꎬ确保工装处于良好稳定的工作状态ꎬ减少因工装因素而产生的质量问题ꎮ参考文献[1]黄崇祺.轮轨高速电气化铁路接触网用接触线的研究[J].中国铁道科学ꎬ2001ꎬ22:1-5.[2]谢水生ꎬ吴予才ꎬ黄国杰.浅谈高速列车接触导线的研究开发[J].有色金属加工ꎬ2011ꎬ1:11-13[3]张衬新.铜合金接触线的生产工艺现状及发展趋势[J].有色冶金设计与研究ꎬ2017ꎬ38(3):33-36.[4]胡景奕ꎬ万健.高速铁路用铜合金接触线材料及加工工艺[J].有色矿冶ꎬ2011ꎬ27(4):41-43.[5]吴静.现代铁路用铜合金接触线制造技术实践[J].科学与信息化ꎬ2017ꎬ23:153-156.[6]官珊丹ꎬ张光伟.铁路用铜合金接触线制造技术实践[J].上海有色金属ꎬ2015ꎬ36(3):120-123.[7]C.EtheringtonꎬCONFORM anewconceptforthecontinuousextrusionformingofmetals[J].ꎬTransactionsoftheAmericanSocietyofMechanicalEngineersꎬJournalofEngineeringforIndustryꎬ1974ꎬ96(3):893-900.[8]樊志新ꎬ陈莉ꎬ孙海洋.连续挤压技术的发展与应用[J].中国材料进展ꎬ2013ꎬ32(5):276-282.[9]宋宝韫ꎬ樊志新ꎬ陈吉光ꎬ等.铜㊁铝连续挤压技术特点及工业应用[J].稀有金属ꎬ2004ꎬ05:257-261.[10]邱正晓.铜镁合金接触线的工艺创新及技术优势分析[J].铁道建筑技术ꎬ2015ꎬ09:99-102.[11]TB/T2809-2017ꎬ电气化铁路用铜及铜合金接触线[S]. [12]赵大军ꎬ陈明坤ꎬ魏鑫.铜扁线连续挤压生产实践[J].铜业工程ꎬ2012ꎬ01:1-4.CommonProblemsandPreventiveMeasuresonContinuousExtrusionofCopperRodsWangGuoying(ChinaRailwayConstructionElectrificationBureauGroupKangYuanNewMaterialCo.ꎬLtd.ꎬJingJiang214521ꎬChina)Abstract:Inthispaperꎬthecommonqualityproblemsofbubblesꎬinclusionsꎬandcoldshutintheextrudedcopperrodsduringthecontinuousextrusionprocessareanalyzedꎬandcorrespondingpreventivemeasuresareproposed.Keywords:continuousextrusionꎻextrudedcopperrodꎻqualityproblemꎻpreventivemeasures24㊀㊀。

连续挤压技术理论发展概述本学期通过对连续挤压的初步学习,对该项技术页有了初步的认知。

下面对其发展及一些理论技术简单做以概述。

连续挤压技术是塑性加工新方法,被誉为有色金属加工技术的一次革命。

该技术从提出到工业化应用经历了不断完善,提高和应用领域扩展过程。

我国自1984年开始引进国外设备,当时主要用于电冰箱铝管的生产,为了加快消化吸收过程,1986年将软铝连续挤压技术的研究列为国家“七五”重点科技攻关项目。

通过近20余年的不懈努力,在设备类型方面,从250单槽挤压发展到350双槽挤压和包覆;在产品的品种方面,从单一材料发展到多种材料的复合,实现了直接包覆和间接包覆;在成形的金属材料方面,从铝、铜扩展到铝合金及铜合金,先后研制成功了KLJ250、TL250、TLJ300、LLJ300、TLJ350、SLJB350、,TLJ400生产线,分别用于加工铝及合金的管材与型材、铝包钢丝、光纤护套、有线电视同轴电缆(CATV)、铁路通信信号电缆、电力机车铜合金接触导线、光纤复合架空地线(OPGW)、优质铜扁线、铜母线、铜型材等产品,形成了完全国产化的连续挤压和连续包覆系列成套设备和具有自主产权的关键技术,使我国在该方面的研究达到了目前的国际先进水平,在某些方面已处于世界领先地位。

在该研究方向的一系列研究成果曾两次荣获国家科技进步奖,六次荣获省部级科技进步奖。

截至目前为止,为国内外装备了250余条生产线,产品遍及国内25个省、直辖市以及亚洲、欧洲、澳洲等十几个国家和地区。

我国连续挤压技术历经20余年的发展,已经从开始时的仿制、改进,到拥有自主产权的再创新,产品升级,成功打人该技术的原发地欧洲市场,其中凝结了学术界的一批有识之士的智慧和汗水,得益于一批独具慧眼和胆识的企业家的信赖和支持,使我国的连续挤压技术和装备得以快速发展,进口设备逐渐退出我国市场。

据统计和测算,采用国产连续挤压技术和装备,已经为我国的企业创造近百亿元的产值,节省外汇上亿美元。

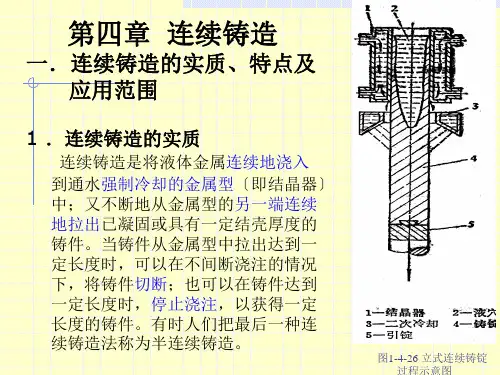

连续挤压技术课程总结及体会一、金属挤压的基本方法1.1挤压方法分类挤压加工按其工艺特点可分为传统挤压方法、静液挤压方法和连续挤压方法。

传统挤压方法是指挤压轴直接把挤压力传递给锭坯的挤压方法。

这种挤压方法主要有正向挤压法、反向挤压法和侧向挤压法。

正向挤压法的主要特征是金属流出的方向与挤压轴前进的方向一致,如图1所示。

正向挤压是最基本的挤压方法,其基本特征是坯料与挤压筒之间产生相对滑动,存在严重的外摩擦。

因此,在挤压时,金属流动不均匀,导致挤压制品的组织性能沿长度方向和断面方向不均匀。

金属流出方向与挤压轴前进方向相反,称为反向挤压。

如图2和图3分别为实心材和空心材反向挤压示意图。

在反向挤压时,挤压筒与锭坯之间无相对运动,金属流动主要集中在模孔附近。

因此,挤压制品的组织性能沿长度方向是均匀的。

同时,挤压的能耗低。

当金属流出方向与挤压轴前进方向相垂直时,这种挤压方法称为侧向挤压法,也称为横向挤压法,如图4所示。

侧向挤压时,金属流动方式将使制品纵向力学性能的差异达到最小、变形程度较大,可使制品获得较高的强度。

图1图2图3图4图5图6静液挤压是利用封闭在挤压筒内锭坯周围的高压液体是锭坯产生塑性变形并从模孔流出的挤压方法,如图5所示。

在静液挤压时,坯料与挤压筒之间几乎不存在摩擦,金属流动均匀。

同时,由于静水压力的存在,有利于提高材料的变形能力。

因此,静液挤压可用于难加工材料和各种包覆材料成形。

但是,静液挤压中需要进行高压介质的填充与排放,对设备的要求提高,同时还降低了挤压生产的效率,这使静液挤压的应用受到了限制。

常规挤压的一个共同特点是挤压生产过程不连续,在两个坯料的挤压之间需要进行坯料填充及分离压余等一系列辅助操作,影响了挤压成产的效率,也无法进行连续化生产。

直到英国的D.Green于1971年发明了连续挤压方法,挤压过程的连续化才真正成为可能。

连续加压是在连续挤压机上使金属坯料在压力和摩擦力的作用下连续不断地进入挤压模而实现的,如图6所示。